出口菲律宾铁路起重机的研制与试验

2021-08-30郑云鹏,彭程,王占福

郑 云 鹏,彭 程,王 占 福

(中车齐齐哈尔车辆有限公司 技术中心,黑龙江 齐齐哈尔 161002)

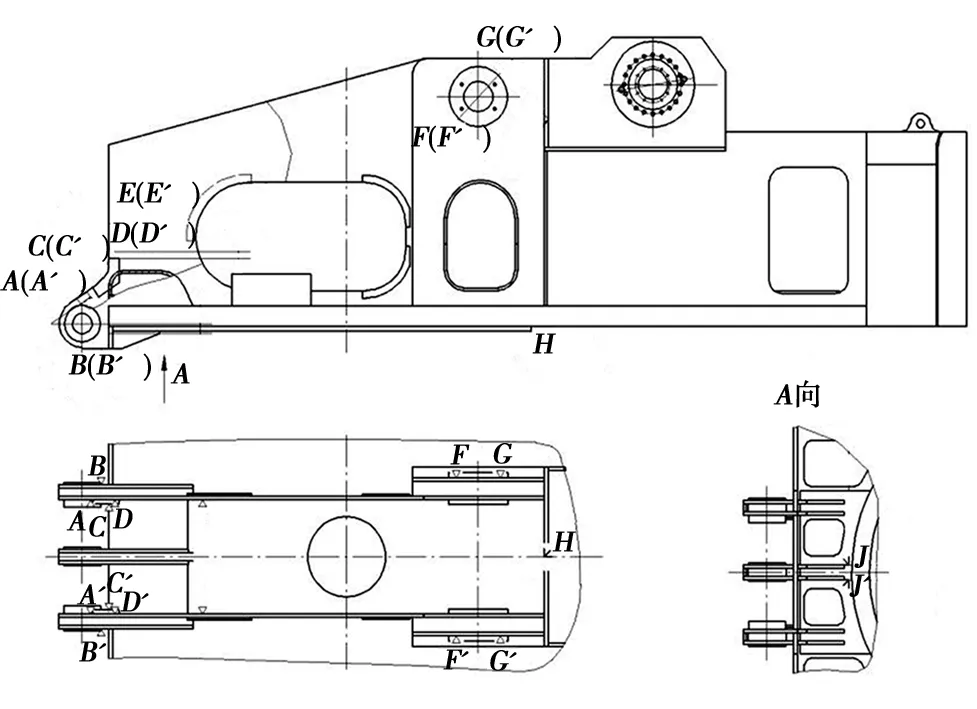

出口菲律宾铁路起重机(图1)是中车齐齐哈尔车辆有限公司为菲律宾某公司研制的新型窄轨伸缩臂式铁路起重机。该起重机最大起重量为80 t,最大起重力矩为800 t·m,主要用于在菲律宾国家窄轨铁路上的机车车辆脱轨、颠覆等事故的救援,重大货物装卸,设备安装,铁路线路的轨道铺设和道岔更换等作业,也适用于电气化铁路接触网下、桥梁上、隧道内的救援作业。

图1 出口菲律宾铁路起重机

1 主要特点

(1) 该起重机以柴油机为动力,是全液压传动、全回转、二节伸缩臂式铁路起重机,支腿在开闭状态下可分别完成不同情况的吊重作业,可满足铁路救援、线路维护、货物装卸等需求。

(2) 采用内藏式配重铁,作业辅助时间短,系统稳定可靠。

(3) 主要机电设备(如柴油机、泵、电动机、减速机)、液压油缸密封件及液压系统管路附件均采用国际一线品牌产品,国际通用化强,可靠性高,便于使用和维护。

(4) 配有完善的自身安全控制系统及工作状态显示系统,操作安全、方便。

2 主要技术参数

表1为出口菲律宾铁路起重机主要技术参数。

3 主要结构

起重机主要由动力系统、工作系统、液压系统、空气制动系统、电气系统、操纵系统、安全控制系统、车钩缓冲装置及钢结构等部分组成。

3.1 动力系统

动力系统采用2台相同柴油发动机配置,分别布置在转台的两侧。起重机可以使用单台发动机进行作业,为提高工作效率,也可以双发动机作业。

3.2 工作系统

起重机各作业是由动力系统驱动不同的工作机构来实现的。工作机构有起升机构、吊臂伸缩机构、变幅机构、回转机构、自力走行机构、支腿机构及液压均载支承机构等,工作机构均采用液压传动方式,可实现无级变速,运行平稳。

(1) 起升机构。由液压电动机、行星式减速机、卷筒等组成。减速机装有常闭式多片弹簧制动器,卷筒上设有钢丝绳三圈保护装置。

(2) 回转机构。由液压电动机、行星式减速机、回转支承等组成。减速机内装有常闭式多片弹簧制动器,其输出小齿轮与回转支承的内齿圈啮合。

(3) 变幅机构。由2个同步动作的大直径双向油缸组成,通过油缸伸缩调整吊臂角度。

(4) 吊臂伸缩机构。由1个双向油缸组成,通过油缸伸缩调整吊臂长度。

(5) 自动走行机构。由1台液压电动机、1个闭式圆柱齿轮减速器和1对开式齿轮组成,采用汽缸驱动的滑移式挂齿方式。

(6) 支腿机构。采用旋转支腿结构,安装在底架上。由4个水平支腿油缸、4个垂直支腿油缸和4个支腿钢结构组成,其中支腿钢结构为焊接式箱形结构,与底架采用销轴连接。

(7) 液压均载支承机构。安装在转向架构架内,由16个垂直安装的双向油缸组成。

3.3 液压系统

采用泵控开式调速液压系统,由变量双泵、多路阀、电磁阀组、油缸和电动机等组成。采用先导液控的控制方式,可操纵先导手柄输出油压控制主泵排量及多路阀流量,从而控制工作机构的动作方向和速度。

3.4 空气制动系统

采用中国铁路货车通用的120型控制阀空气制动系统,由风泵、空气干燥器、风缸、制动阀、继动阀和制动阀等组成,可满足起重机自力运行和由机车牵引运行的制动要求。

3.5 电气控制系统

采用多网络CAN总线控制系统,由电源、显示屏、总线开关、控制器、传感器、照明灯、警示信号和附属设备等组成。

3.6 安全控制系统

起重机的安全控制系统符合GB/T 12602—2009《起重机械超载保护装置》标准要求。

3.7 车钩与侧缓冲装置

采用自动式车钩及配套侧缓冲装置,能够保证起重机与装有自动车钩的PNR铁路车辆进行连接。

3.8 钢结构

(1) 底架。底架由焊接式箱形梁和支腿机构组成。支腿机构为摆动式结构,由液压油缸驱动其打开和支撑。

(2) 转台。采用倒π形布置的三角形支承的焊接结构,质量轻,刚度好,强度高;转台内部设有固定式配重铁;转台设有插销式锁定装置,当起重机回送时用销轴锁定,使转台处于机械锁定状态,确保运行安全。

(3) 吊臂。采用2节伸缩式吊臂,断面下半部分为圆弧形。吊臂钢结构选用高强度结构钢制造,具有结构合理、质量轻、强度高、刚度好等优点。

4 有限元计算

根据TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》要求用I-DEAS有限元分析软件对起重机重要零部件结构进行强度分析,并通过样机试验验证产品强度是否符合各项相关标准。对起重机底架、转台、吊臂、支腿和转向架强度进行分析和计算。

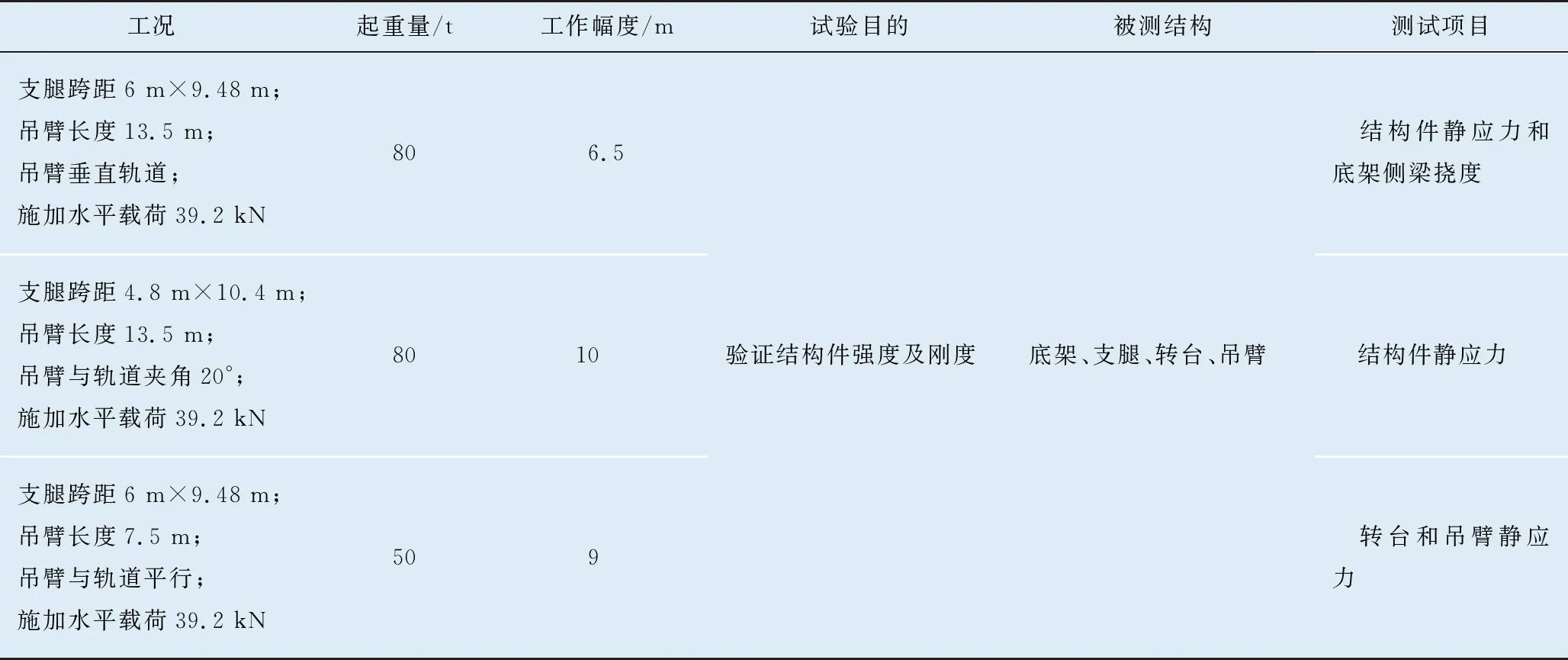

以转台为例,以四节点壳单元进行离散建立转台有限元模型如图2所示。对被试起重机转台有限元模型进行模拟加载,加载值及工作幅度与实际运用情况相同。转台有限元计算各工况参数如表2所示。

图2 转台有限元模型

表2 转台有限元计算各工况参数

计算结果显示:工况1作用下最大合成应力为 263 MPa,发生在转台立墙板长圆孔圆弧位置(图3);工况2作用下最大合成应力为 319 MPa,发生在转台立墙板长圆孔圆弧位置;工况3作用下最大合成应力为 278 MPa,发生在转台立墙板长圆孔圆弧位置。这3个部位材料均为 HG758E,且最大合成应力均小于材料许用应力 (417 MPa),其他部件的应力亦小于其材料许用应力。表明该起重机各部分结构强度满足TB/T 1335—1996要求。

图3 工况1作用下转台有限元分析应力云图

5 试验

5.1 测点选取

根据TB/T 1335—1996要求及有限元分析计算 结果进行起重机强度试验,测点位置为有限元分析计算中各部件应力较大的位置,如图4所示。

图4 强度试验转台测点布置图

5.2 试验条件

(1) 被试起重机组装调试完成。

(2) 吊重试验时风速不大于8.3 m/s,结构应力测试时风速不大于4 m/s。

(3) 试验时环境温度应在-15~+35 ℃,无雨雪。

(4) 试验场地水平,倾斜度不大于0.5%(约0.3°),回转支承平面的倾斜度同样不大于0.5%(约0.3°)。

(5) 试验载荷标定准确,垂直载荷偏差不大于±1%,水平载荷偏差不大于±3%。

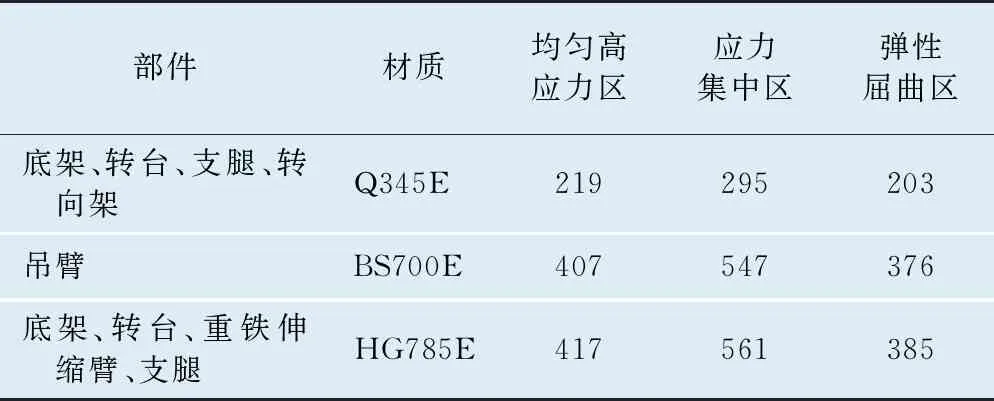

5.3 试验工况及载荷

表3为试验工况及载荷。

5.4 试验方法

试验前对被试起重机试验部件进行打磨、贴片及接线。打磨光洁度、贴片位置及粘贴质量需符合相关质量要求。绝缘需在100 MΩ以上。测试仪器应提前做好检定或在检定使用期内。检测地点应备有风源及电源接头,检测场地和轨道需符合试验要求。对于准备完毕的样机,禁止实施妨碍试验进行的作业,如损伤应变片等。试验用重铁的误差应在允许的范围内。试验应严格按照程序操作,并采取必要的安全监督和保护措施,如发现异常应立即停止试验,待查明原因并排除故障后再继续试验。

(1) 零应力状态测量消除因自重产生的应变ε0。测量结构件自重应力,建立结构的零应力即无应力状态。各结构的零应力状态按如下方式近似获得:起重机贴片后吊臂处于水平全伸出状态,近似认为吊臂、转台处于零应力状态;此时起重机不打支腿,未使用均载油缸状态时近似认为底架、支腿处于零应力状态;使用支腿将车体支撑,转向架脱离轨面,此时认为转向架为零应力状态。分别记录各结构处于零应力状态时的ε0值。

(2) 空载应力状态测量结构件在自重作用下的应变ε1。空载应力状态时,将起重机调整到表3所规定的测试工况及其相应幅度,吊钩放置于地面,回转机构处于制动状态。如果零应力状态下应变读数ε0无法读出,可以取空载状态作为初始状态,应变仪调零。

表3 试验工况及载荷

(3) 负载应力状态测量在负载作用下的应变ε2。负载应力状态按表3所规定的测试工况对起重机进行加载,其工作幅度允差不大于±1%。

(4) 卸载至空载应力状态,检查各应变片的回零情况,如果某测点的应变片读数与原数据ε1偏差超过±0.03σs/E(其中σs为材料的屈服极限,E为材料的弹性模量),则认为该测点的测量无效。应查明原因,按原测试程序重新测量,直至合格。由风载荷作用造成的应变偏差属于正常现象,测试时应尽可能选择良好天气以减少风载荷影响。每项试验应重复做3次,比较测试数据并确认无重大差别。对于误差超过10倍的微应变,则应查明原因,并重新测试直至稳定。观察结构件是否有永久变形或局部损坏,若有上述现象,应立即终止试验,并进行全面检查和分析。

5.5 评定标准及试验结果

表4为构件许用应力表,各工况测点合成应力不得高于规定的部件许用应力,部件受力状态分别为拉、压、弯。

表4 构件许用应力表 MPa

本次强度试验分别在出口菲律宾起重机的底架、转台、吊臂、支腿及转向架5个部件布置70个测点。试验结果显示,各部件仿真分析与试验测得的最大应力位置相同,最大应力如表5所示。从表5可以看出,试验选取所有测点应力均小于材料许用应力,表明被试起重机的强度符合TB/T 1335—1996要求。

表5 各部件最大应力 MPa

将仿真分析计算结果与试验所测数据进行对比分析显示,本次试验80%以上测点的试验结果与仿真分析结果偏差小于20%,验证了有限元分析计算结果及试验数据的可靠性。

6 结束语

出口菲律宾80 t窄轨伸缩臂式铁路起重机技术先进,自动化程度高,操作安全可靠,其综合技术性能指标特别是液压系统、动力系统及控制系统属行业领先水平。目前该车已交付客户使用,运用情况良好,受到了用户好评。