铁路客车车体疲劳强度仿真研究

2021-08-30赵红伟

赵 红 伟

(中车青岛四方机车车辆股份有限公司 国家工程研究中心,山东 青岛 266111 )

近年来,轨道交通行业发展日新月异。基于车辆运营寿命周期以及后续维护等方面的考虑,业主对车体设计寿命提出了越来越高的要求。通过车体抗疲劳设计能够保障车体使用寿命的要求,车体抗疲劳设计涉及到疲劳强度分析方法和评估方式。李晓峰等[1]采用AAR/IIW标准进行车体和转向架疲劳强度评估。宋烨等[2]采用Goodman疲劳曲线图对动车组头车车体疲劳强度进行评估。卢耀辉等[3]采用车体动应力分析方法对车体寿命进行预测和分析。程亚军等[4]基于点焊接头的疲劳试验数据,利用梁单元的合成剪切力对不锈钢车体点焊结构进行疲劳评估。马思群等[5]基于等效结构应力的主S-N曲线和Miner线性累积损伤理论,预测车体关键焊缝的疲劳寿命。周礼等[6]基于DVS 1608的车体疲劳评估方法,归纳了疲劳评估的实施方法和步骤。

目前,动车组车体和城市轨道车辆车体没有统一的疲劳强度分析方法和评估方式。基于此,本文从车体疲劳载荷工况、模型处理以及评价准则进行分析,尝试归纳出工程上可用的对车体疲劳强度进行评估的仿真分析方法。

1 车体疲劳分析载荷

目前车体疲劳强度分析时的载荷设计标准主要有EN 12663-1:2014《铁路应用 铁路车辆车身的结构要求》,该标准详细规定了各种疲劳载荷工况,包括整车疲劳载荷工况,但气动载荷没有规定具体值。而JIS E 7106:2006《铁路机车车辆客车结构体设计一般要求》的疲劳设计准则是静力覆盖疲劳的设计方法,虽然规定了车体疲劳载荷,但具体是否采用需要与业主协商。国内近期发布的车体强度设计标准大多数采用EN 12663-1:2014的疲劳设计载荷。VDV 152:2016[7]标准规定了直线行驶、曲线行驶、制动三大类的疲劳工况,相比EN 12663-1:2014标准还增加了横风和轨道超高疲劳载荷,但仅适用于城市轨道车辆。综合考虑采标范围,选择EN 12663-1:2014的疲劳载荷值作为分析输入值。

1.1 轨道和牵引制动疲劳载荷

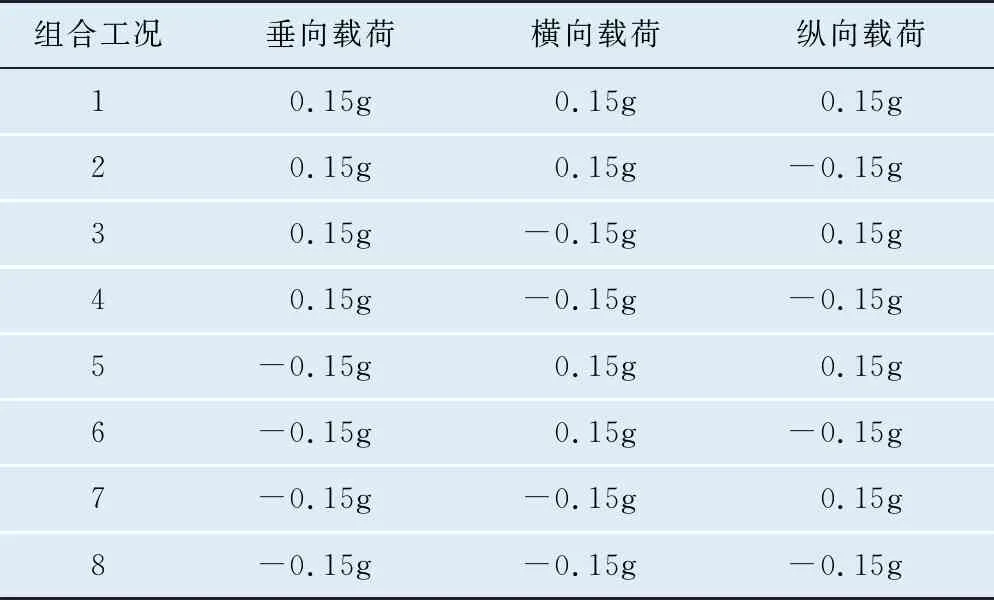

EN 12663-1:2014标准规定了由轨道激励和牵引制动引起的3个方向的疲劳载荷加速度值(表1),疲劳分析时不同类型车辆的重量有所不同:动车组为定员重量,地铁为超员重量。标准要求分析时需要考虑它们的组合工况,进行组合时可以适当减小各方向的加速度值,由于各种车型的设计技术要求以及线路情况不相同,无法给出具体值,在此还是沿用标准值进行疲劳载荷分析。

表1 疲劳载荷工况

按照单一工况进行车体疲劳强度分析的载荷设置比较简单,在此不再赘述。目前对表1中的载荷工况有2种常用的组合方式:考虑垂向1g的变动载荷(表2)和不考虑垂向1g的变动载荷(表3)。

表2 3个方向的疲劳载荷组合工况(1)

表3 3个方向的疲劳载荷组合工况(2)

1.2 气动和扭转疲劳载荷

疲劳载荷还有气动载荷和扭转载荷。在列车高速通过、隧道运行、暴露在强侧风条件下均会产生明显的气动载荷。动车组3种条件都有可能出现,而地铁则符合隧道内运行。根据动车组车体设计技术条件要求,200~300km/h速度级时气密载荷为4kPa,300 ~400km/h速度级时气密载荷为6kPa。目前地铁车辆强度设计时不考虑气动载荷,为了提高乘客乘坐舒适性和车体抗疲劳能力,建议未来在车辆设计时增加气密性及气动疲劳载荷要求,具体技术指标可根据地铁运行条件与业主进行协商。扭转载荷是车辆运行过程中因轨道扭曲引起的动态载荷,因此扭转载荷也作为疲劳载荷,多个标准如JISE7106:2006、《200km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》和TB/T1335—1996《铁道车辆强度设计及试验鉴定规范》都规定扭转载荷为40kN·m。

气动载荷和扭转载荷也是单一疲劳载荷,不需要与其他疲劳工况进行组合,因此处理方法比较简单,本文不再说明。

2 车体抗疲劳分析模型处理

车体结构有限元模拟的总体原则是尽可能真实反映出结构的传力路径,因此存在结构部件模拟、连接刚度匹配以及边界条件施加等复杂问题,目前没有成熟的国际、国家或者行业标准可以参考。随着计算机运算能力的提升,仿真人员在进行疲劳强度评估时倾向采用细化网格方法来提升结构模拟的准确性,这种倾向需要纠正。在参考文献[8]及BS EN 1993-1-9:2005[9]、BS EN 1993-1-3:2007[10]标准中列出了多种疲劳强度的评价方法,如名义应力法、修正名义应力法、热点应力法、缺口应力法。目前阶段,整车车体结构分析时若采用热点应力法或者缺口应力法,则要求焊缝区域的网格划分足够小,这涉及到大网格与小网格之间过渡区域的网格质量(网格尺寸突变),同时会引起庞大的网格数量,在工程上是不适宜的。现在常用疲劳标准的材料疲劳强度值是基于名义应力法给出的,所对应的S-N曲线已经反映了几何突变(焊缝)引起的应力集中效应,因此若采用名义应力法规定的疲劳强度,则不再需要特别细化焊缝部位。常规的车体有限元模型中受制于单元数量的限制,其模型通常符合名义应力评价方法,因此借助适当的车体有限元模型,采用名义应力评估方法在工程上是可行的。

DVS 1608:2011《轨道车辆制造领域中铝合金焊接结构的形状和强度评定》标准中提出了焊缝附近的有限元模型网格划分规范建议,焊缝部位测试的应变片布置示意图如图1所示。考虑到应变片长度,测试的是距离焊趾10 mm位置处的平均应力值,因此评估疲劳强度时,基于试验与仿真一致性的评价方法并考虑形状中面特性,在车体有限元模型中模拟焊缝部位的单元尺寸建议控制为15~20 mm。

(a) 对接焊缝

(b) T形焊缝

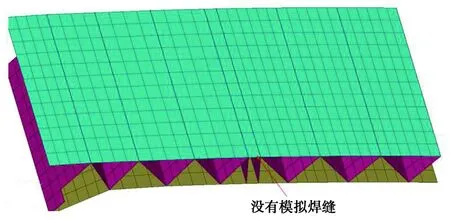

通常情况下车体有限元模型中不需要模拟焊缝(图2),除非当结构受到较高局部弯曲载荷的特殊情况,如板之间有错位,或者2条相邻焊缝之间有小的自由板(搭接板)。在这种情况下,焊缝可以通过采用具有适当刚度的板壳单元或者耦合节点约束方程来模拟,推荐采用2倍板厚的板壳单元模拟焊缝。

图2 板壳单元模型

3 车体抗疲劳分析评估方法

3.1 最大主应力法

根据材料力学第三强度理论评估疲劳应力时,需要计算出各工况中的最大以及最小主应力值,再在最大值中取出极大值,在最小值中取出极小值,极大值减极小值即为评估时的变动应力。

由于实际应力场比单轴应力复杂,所以要选择最有可能发生裂纹处的主应力作为局部名义应力。当实际主应力的方向偏离焊趾的法线方向时,若仍采用由主应力垂直法线时试验得到的该类型的S-N曲线进行评估则偏于保守。随着实际主应力方向与焊趾法线方向之间夹角φ的进一步增大,疲劳裂纹可能不再沿着焊趾产生,而是产生于焊缝中并且沿着与主应力垂直的方向扩展。IIW推荐值为夹角不能大于600,如图3所示。因此在按照最大主应力进行评估时,需要适当关注主应力方向与焊缝法线方向的夹角。如果夹角大于600,采用最大主应力进行评估时会有相当大的误差。对于这种严重偏离焊趾法线方向的主应力要选择更高级别的S-N曲线。

图3 主应力方向与焊缝关系图

采用最大主应力评估方法评估表2中的加速度组合工况时,由于垂向1g引起的应力占主要比重,其变动应力的方向是不变的,只是幅值变化,再按照极大值减去极小值的方式无法消除平均应力的影响,结果是错误的。应采用各工况下的最大主应力值取其差的极大值的绝对值,最小主应力值取其差的极小值的绝对值。它们之中的大值即为评估时的变动应力。采用第三强度理论评估表3是可行的。采用最大主应力值进行分析时,其参考的材料疲劳强度标准较多,比如BS EN 1993-1-9:2005、BS EN 1993-1-3:2007、BS 7608:2014《钢制产品疲劳设计与疲劳评定指南》等。

采用变动应力进行评估时应对应相关材料疲劳标准中的疲劳变动应力范围。而有些标准是给出的条件疲劳极限,这时就应采用Goodman(黑格图或史密斯图)进行评估。平均应力σm是垂向1g作用下的最大主应力值,应力幅是各方向动载荷应力的合成值,见式(1),采用表3所示的计算工况。

(1)

式中:σa——应力幅;

σ1,σ2,σ3——3个方向变动载荷的主应力。

另外一种方法是将三向应力状态转化成单向应力状态,即投影法。图4为计算平均应力和应力幅值的具体方法:(1)确定不同载荷工况下结构的主应力数值和方向;(2)定义所有疲劳载荷工况下结构的最大主应力方向为基本应力方向,其值为最大主应力σmax,计算其与结构基准线(图4中的1、2)或计算模型整体坐标系的夹角θ;(3)将其他载荷工况下的主应力投影到已确定的最大主应力方向上,其投影值最小的应力值即为最小主应力σmin;(4)根据式(2)、式(3),由最大和最小主应力值计算平均应力σm和应力幅σa,采用Goodman曲线评估结构的疲劳强度。

图4 最大主应力和最小主应力的确定方法

(2)

(3)

3.2 多轴应力法

3.1节的方法均基于最大主应力进行评估,理论上偏保守,而实际上焊缝存在3种应力,即平行于焊缝的应力σ‖、垂直于焊缝的应力σ⊥以及剪切应力τ。有单轴和多轴的应力评估方法,式(4)~式(6)为单轴应力的评估公式,式(7)为多轴应力的评估公式。

(4)

(5)

(6)

(7)

式中:α⊥——焊缝垂直方向的应力利用率;

α‖——焊缝平行方向的应力利用率;

ατ——剪切应力产生的利用率;

σ⊥,zul,σ‖,zul,στ,zul——疲劳强度值;

αυ——多轴应力的利用率;

fv——耦合系数。

单轴应力的利用率(α⊥,α‖,ατ)必须≤1。此外,借助单轴应力的利用率可计算出多轴应力的利用率,多轴应力的利用率同样要≤1。fv考虑到了方向应力之间的相互作用,可以在区间-1.0~+1.0持续变化。基于安全和简化法则,可使公式(7)中的fv=1。DVS 1608:2011标准给出了材料疲劳数据。

3.3 应用实例

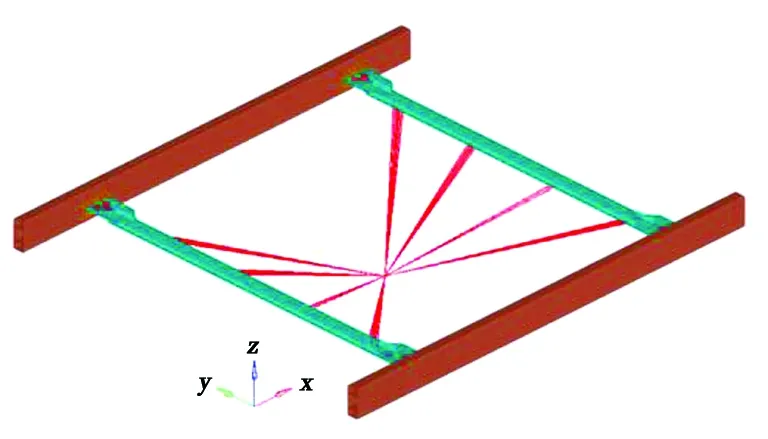

以某吊挂设备为例,分别按照表2和表3中的载荷组合工况施加载荷,约束纵梁两端的6个自由度。图5为吊挂设备模型结构图,图6是吊挂横梁局部详细模型(图中标识红线的部位是焊缝)。分析焊缝部位的应力状态,按照文中提到的最大主应力评估方法进行评估。

图5 某吊挂设备模型

图6 吊挂横梁局部详细模型

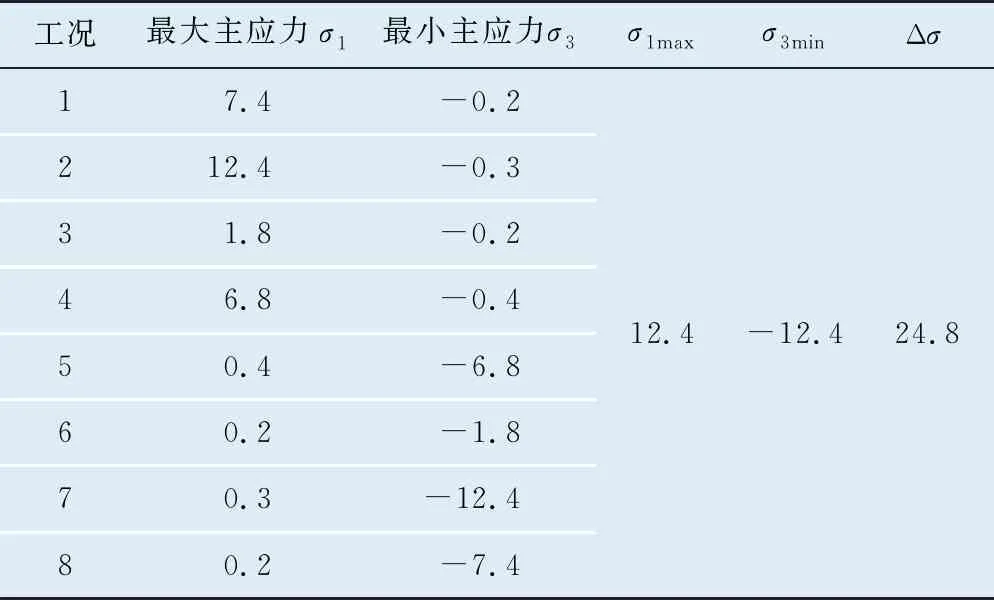

按照表2规定的载荷工况以最大主应力评估方法进行评估时,常常忽略了恒载荷的影响,还是以各工况下的最大主应力的最大值减去最小主应力的最小值进行评估,以这种方法得到的变动应力为61.6 MPa(表4中紫色区域数据)。而采用各工况下的最大主应力值取其差的极大值的绝对值,最小主应力值取其差的极小值的绝对值,它们之中的大值即为评估时的变动应力,这种评估方法得到的变动应力为24.7 MPa(表4中绿色区域数据)。可见,2种不同的评估方法得到的变动应力相差较大。对照前文的理论分析可知变动应力值24.7 MPa是正确的。

表4 带垂向1g恒载荷下的疲劳应力数据 MPa

按照表3规定的载荷工况以最大主应力方法进行评估,即各工况下的最大主应力的最大值减去最小主应力的最小值进行评估,结果如表5所示。得到的变动应力为24.8 MPa,与带垂向1g恒载荷下的第二种评估方式结果是相同的(由于数据处理时四舍五入的原因相差0.1 MPa)。

表5 无恒载荷下的疲劳应力数据 MPa

另外,考虑平均应力的Goodman法、投影法和多轴应力法的3种疲劳评估方法可按照文中提供的流程进行,并以相对应标准规定的疲劳评价参考值进行评估,本文不再赘述。

4 结论及建议

本文提出的2种疲劳组合工况的应力评价准则以及参考标准,可用来指导车体疲劳强度评估。车体疲劳强度评估时仍然存在一些问题,建议如下:

(1) 文中仅对车体主结构设计时的疲劳强度设计进行了分析,车体上的附属设备吊挂疲劳强度可参考执行。

(2) 随着EN 15085系列标准的引入和推广,国内更多铁路企业具备了EN 15085资质认证。车体结构焊接设计需要满足EN 15085-3:2007《铁路应用 轨道机车车辆以及轨道机车车辆部件的焊接 第三部分:设计规定》的要求。DVS 1608:2011与EN 15085紧密结合,会使焊接质量等级、安全需求和疲劳强度值之间的联系具体化。因此DVS 1608:2011标准的应用今后将更加广泛。

(3) 对于车体关键承载部件,如牵引梁、枕梁等大部件,一般使用没有垫板的单面坡口焊接,在焊根部位会存在细小的熔合缺陷(接合缺陷)。对于这种类型的评估方法可借鉴JIS E 4207:2004《铁路车辆 转向架 转向架构架设计通则》,该标准中采用案例的方法对焊接缺陷用断裂力学方法进行评估。

(4) 对于不锈钢点焊焊接的车体结构,疲劳工况的组合方式可依照文中的组合工况,但点焊的疲劳强度是以载荷-寿命方式进行评价,目前国内外都没有统一的点焊疲劳数据,各主机厂根据车体设计中存在的点焊结构,根据材料、板厚以及点焊直径的组合方式各自按照试验标准进行测试数据并应用,因此亟待形成行业标准。

(5) 车体疲劳评估时,按照疲劳极限的无限寿命评估方法是无法给出20年或者30年车体寿命的推论关系的。因此需要借助动力学计算车体在整个运行寿命里程中的外部疲劳载荷值及对应的循环次数,按照累积损伤方法推导出次数、应力与寿命的关系,或者后期通过线路动应力试验进行寿命或者里程的评估。