小管径、薄壁不锈钢焊缝的超声相控阵检测

2021-08-26孙小磊王雪臣孙钟刘贵吉赵顺利

孙小磊 王雪臣 孙钟 刘贵吉 赵顺利

摘要:在深海浮式FPSO项目中,奥氏体不锈钢材料在其内转塔式单点系泊系统中油气管线的应用较多。内转塔式单点系统检验空间狭小,部分焊口无法进行RT检验。超声相控阵技术不断发展,成为代替射线检测的有效手段之一,但奥氏体不锈钢焊缝中较粗大的晶粒是需要克服的难点,小管径、薄壁更是增加了发射损失大等困难。通过加工不同规格的奥氏体不锈钢校准试块和认证试块,以及大量实验对相控阵技术检测该材料管线进行可行性分析,制定出针对某些特定规格的奥氏体不锈钢的相控阵扫查工艺。

关键词:奥氏体不锈钢;相控阵检测;扫查工艺;小管径;薄壁

中图分类号:TG457.11 文献标志码:A 文章编号:1001-2003(2021)07-0031-06

DOI:10.7512/j.issn.1001-2303.2021.07.06

0 前言

奥氏体不锈钢具有优良的低温韧性、抗腐蚀性、抗氧化性等物理和化学性能,被广泛应用于石油化工等各行业中,其服役条件与其他材料相比较为恶劣,所以必须对该材料及其焊缝进行较为严苛的检测,避免发生质量安全等事故。在我国首个深海浮式FPSO项目中,其内转塔式单点系泊系统中存在大量的奥氏体不锈钢管线,规格多为管径1~2 in、壁厚6.35~11.07 mm,坡口形式为60°单V坡口,焊接方法为氩弧焊,由于空间狭小的特殊性,不具备射线检测条件。奥氏体不锈钢焊缝中晶粒粗大,常规超声波检测时对声束会有比较严重的散射衰减和极差的信噪比,对检测灵敏度有较大影响。随着无损检测新技术的不断发展,为保证奥氏体不锈钢管线焊缝合格,采用相控阵检测技术对该规格范围内的焊缝进行检测。由于检验对象是小管径、薄壁的焊缝,相控阵面临前所未有的挑战性,探头的选择、扫查工艺的制定等因素都直接影响检验效果[1-2]。

1 常规奥氏体不锈钢检测难点分析

(1)奥氏体不锈钢结构。奥氏体不锈钢焊缝内部晶间组织与常规碳钢区别较大,其晶粒粗大、组织不均匀,各向异性较为明显。当进行常规超声波检验时,声束在焊缝内部传播时会受到晶间各向异性的影响,造成声束能量衰減严重以及其他声束特性的变化。

(2)声束衰减严重。奥氏体焊缝内的粗晶结构会增加声束的散射衰减,当晶粒尺寸接近声束波长的1/10时,声束会产生明显的散射衰减;当晶粒尺寸约为1/2声束波长时,散射衰减剧增,并且大尺寸晶粒的反射信号会被超声波仪器接收,仪器显示屏上出现大量的杂波信号,严重降低信噪比。对于频率相同、波长较短的横波,其波长与晶粒尺寸相差较小,因此横波检测奥氏体焊缝受到了一定程度的限制。

2 小管径、薄壁奥氏体不锈钢焊缝检测难点分析

小管径、薄壁不锈钢焊缝除与常规大管径奥氏体不锈钢焊缝有着相同的检验难点外,其现场相控阵检测时还具有以下难点:

(1)耦合困难。小径管的曲率半径相对较小,导致探头与工件的检测接触面较小,耦合较差导致声能损失较大;横波检测时,小径管内表面二次波反射时发散严重,对缺陷检出率有较大影响。

(2)缺陷定位、定量困难。对于小径管、薄壁焊缝,其焊缝盖面相对较宽,导致相控阵探头偏移值较大,需要较大角度的一次波才能覆盖焊缝根部区域,声束能量发散严重。并且一次波检测时,声程较小导致近场区内检测时对缺陷的定位、定量有较大影响,检测结果存在一定程度的偏差。

(3)伪信号的干扰。薄壁焊缝的余高与母材厚度相差较小,检验时焊缝内外表面的余高会产生较多的信号干扰,导致识别真实缺陷存在一定困难。

(4)接头形式的影响。小径管、薄壁奥氏体不锈钢焊缝现场接头形式在较大程度上都是管对弯头,其不同于大管径管对弯头焊缝可以进行双侧扫查,小管径弯头侧探头无法耦合,因此只能进行管侧单侧扫查,为保证现场产品质量,单侧扫查时声束需要覆盖弯头侧坡口,保证准确检出该位置的危害性缺陷,这对探头性能有较高的要求。

(5)现场环境的影响。小径管管线现场排列密集、作业空间有限、接头形式各异、规格较多等状况给该类别焊缝检验带来较多困难。

综上所述,相控阵检测小管径、薄壁奥氏体不锈钢焊缝存在相当大的困难[3-6],必须采用特殊的探头、楔块、扫查器、扫查工艺等。

3 相控阵探头的选用思路

由于奥氏体不锈钢焊缝晶粒粗大,对于横波衰减系数过大,横波很难穿过焊缝且二次波发散严重,界面回波和杂波增加,严重影响检验信噪比[7-11]。

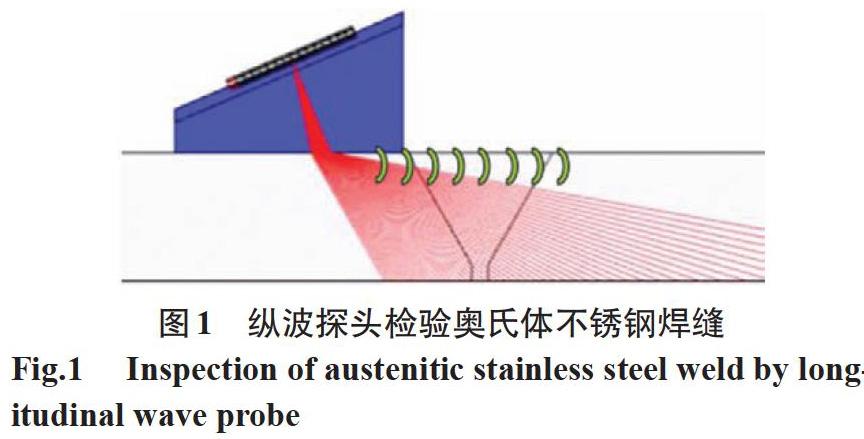

对于奥氏体不锈钢,低频率纵波在穿透粗晶焊缝区域更具有优势。这是因为纵波探头主要是一次波对焊缝进行检验,能更好地穿透焊缝,同时避免横波地面反射能量损失过多以及二次波过多的杂波影响,如图1所示。

4 检验小管径奥氏体钢管专用探头的研发及使用

标准的线性横波探头不能充分满足检测小管径、薄壁奥氏体钢管的要求,其独特的声学性能对检测探头提出了独特的要求。因此和设备厂家奥林巴斯对双晶线阵探头进行了研发。

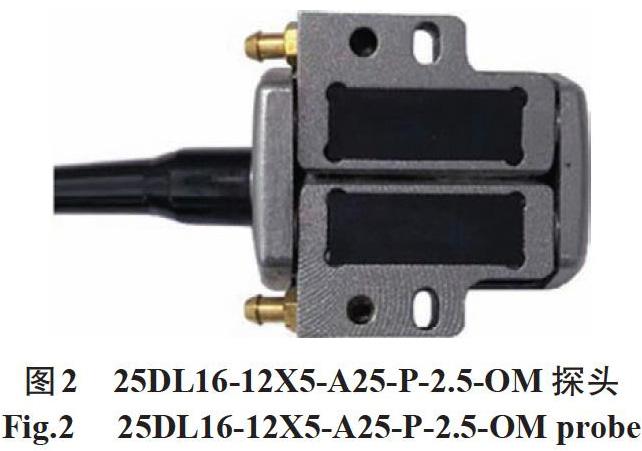

5DL16-12X5-A25-P-2.5-OM探头一发一收的双晶纵波相控阵探头,其检测频率5 MHz、16晶片双阵列、总活动孔径15 mm×5 mm、晶片间距0.75 mm、晶片高度5 mm,如图2所示。

该双晶线阵纵波探头具有以下优点:

(1)灵敏度高。发射晶片用高发射灵敏度的压电陶瓷制成,接收晶片用接收灵敏度高的硫酸锂等制成,探头的整体灵敏度较高。

(2)信噪比高。双晶纵波探头一发一收的模式,避免了界面回波等杂波信号的出现,从而提高了检验信噪比。

(3)减少工件中的近场区。因为延迟块双晶探头减小了工件中的近场区长度,对于缺陷的准确定量有一定帮助。

(4)检测范围可调节。检测时为了确保聚焦现象出现在预期区域,对不同管径需使用不同的楔块屋顶角,因此该探头安装在一种标准外壳中,探头屋顶角可变,改变双晶探头的屋顶角即可改变菱形聚焦区域的范围,配合相控阵聚焦法则中的聚焦能力,可以使聚焦区域的能量相对提高,助力声束更好地穿透焊缝,提高检测可靠性,与不同曲率的楔块安装在一起可用于检测1~4.5 in的管线。

5 TCG校准

奥氏体不锈钢焊缝与常规的碳钢焊缝差别较大,检测碳钢焊缝时,由于焊缝和母材的声学性能相似,所以进行TCG校准是通过母材上不同深度处的横通孔进行的;而检验奥氏体不锈钢焊缝时,焊材与母材的声学性能差异较大,由于焊材比母材的晶粒更加粗大,对声束衰减更大,因此进行TCG校准时要通过焊缝中心的横通孔进行校准。

6 工艺认证

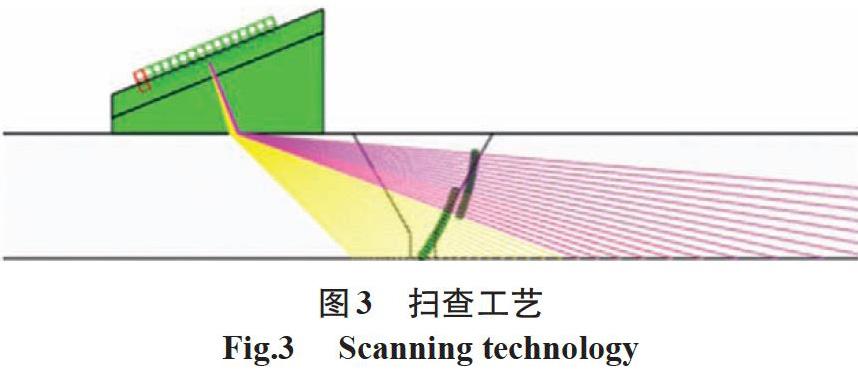

按照ASME Ⅴ要求进行工艺认证。扫查工艺采用Setupbuilder软件模拟A25探头激发两组聚焦法则,第一组聚焦法则是角度范围为45°~75°的扇扫,声程聚焦在焊缝对侧坡口位置;第二組聚焦法则是角度范围为70°~85°的扇扫,声程聚焦在焊缝对侧坡口位置,扫查工艺具体如图3所示。

认证试块的设计加工满足ASME Ⅴ的要求。试块工件取自现场,保证试块的声学性能与现场待检工件一致。为了证实扫查工艺在现场的可操作性和准确性,现加工1 in(管径)-6.35 mm(壁厚)、1.5 in-7.14 mm两个规格的认证试块,缺陷分布位置如图4所示。认证试块的缺陷检测结果如图5和图6所示。认证试块缺陷加工尺寸与检测结果对比见表1。

7 现场检验情况

该工艺目前已经应用于现场120余道奥氏体不锈钢焊缝的检验,其中共发现13道焊口返修,其中包括两处气孔返修,分别为1 in-6.35 mm和2 in-11.07 mm的管对接接头,气孔的PAUT检出效果和RT的检出效果如图7和图8所示。通过RT底片可以清楚地看出1 mm的气孔,在焊道的相同位置PAUT也同样出现反射体回波。

由现场管线的检测效果可知,PAUT检测可以有效检出缺陷当量为1 mm气孔的焊接缺陷,因此PAUT在检测小径管奥氏体不锈钢上存在一定的可行性。

8 奥氏体不锈钢检验注意事项

8.1 检验灵敏度下降

超声波检测的灵敏度为γ/2,纵波探头声束频率低,导致检测灵敏度降低,因此采用双面阵纵波探头检测奥氏体不锈钢对检测灵敏度有一定影响。

8.2 波型转换

横波探头检验常规碳钢焊缝时,在检验对象中仅有横波声束;然而用纵波探头检测奥氏体不锈钢焊缝时在工件中包含纵波和横波两种形式的声束,由于纵波声束约为横波声束的2倍,因此为了避免横波一次波和纵波二次波相互干扰,检验时只通过一次纵波进行检验,在一次波范围内不会出现波型转换的横波。

9 结论

对于氩弧焊的小管径、薄壁奥氏体不锈钢管线,利用A25探头强大的角度偏转能力对焊缝进行一次波全覆盖,对奥氏体不锈钢焊缝进行有效检测,在某些情况下可替代射线作业,相控阵检验奥氏体不锈钢小径管在评判阶段存在晶间杂波的干扰,需要特别注意是被杂波信号。但是对于其他焊接工艺的奥氏体焊缝,由于焊接方法的不同导致焊缝中晶粒大小有所差异,因此文中只针对氩弧焊小管径、薄壁奥氏体焊缝,其他焊接工艺的焊缝PAUT检验需要试验进一步确定,不能一概而论。

参考文献:

刘贵吉,甘志云,李江,等.超声相控阵检测技术在奥氏体不锈钢焊缝中的应用[J].海洋工程装备与技术,2018(5):248-252.

李鹏频,李江,刘贵吉,等.双晶聚焦纵波相控阵检测系统在双相不锈钢管线中的应用[J].中国造船,2014,55(S1):331-339.

王旭.对超声相控阵聚焦法则中声束角度设置的研究[J].无损探伤,2019(5):36-37.

ASME Boiler & pressure vessel code,Section V. Nondestru-ctive examination[S]. 2019.

王旭.316不锈钢1英寸小径钢管工艺管线焊缝超声相控阵检验工艺研究[J].无损探伤,2019(4):46-48.

杜传国,郭相吉,顾显方.电站锅炉小径管的超声相控阵检测[J].无损检测,2017,39(3):69-79.

余炎雄,姚立恒.一种双晶线阵相控阵探头的设计开发[J].无损探伤,2020,44(2):29-33.

郑中性.奥氏体不锈钢焊缝的超声探伤方法[J].无损探伤,2005,29(4):12-16.

余菊生.奥氏体不锈钢焊缝的超声探伤方法[J].造船技术,1985(10):25-30,39.

康纪黔,李家鳌.奥氏体不锈钢焊缝的超声波检验规程[J].无损探伤,2001,23(4):162-166.

晏荣明,李生田.大厚度奥氏体焊缝超声波探伤的研究[J].无损探伤,1994,18(4):6-11.