发动机连杆逆向设计与有限元分析

2021-08-20夏尚飞刘希震

夏尚飞,刘希震,杜 辉,巴 金,高 敏

(1.枣庄职业学院,山东 枣庄 277800;2.枣庄学院,山东 枣庄 277599;3.奇瑞万达贵州客车股份有限公司,贵州 贵阳 550009)

0 引言

连杆是内燃机的重要传动零件之一,其作用是将活塞的力传给曲轴,变活塞的往复运动为曲轴的旋转运动[1]。伴随我国工业的快速发展,传统的产品建模已不能满足市场的需求,因此基于三维扫描技术的逆向建模被提上日程。逆向工程是一种产品设计技术再现的过程,即对某一实物进行逆向分析及研究。本文针对扫描得到的某发动机连杆点云数据,对其进行领域划分,然后通过正逆向混合建模的思路,快速重构出连杆的实体模型,最后进行有限元静力学分析,使其具有实际的工程设计意义。

1 连杆数据获取

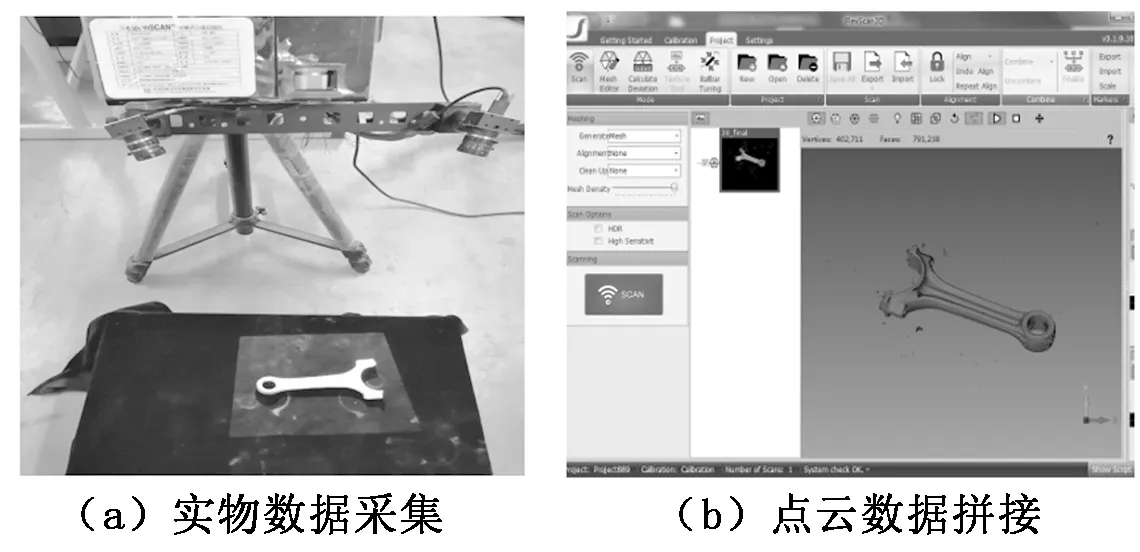

数据获取的主要步骤包括:标定扫描设备、喷涂显像剂、贴标志点、摆放试件、数据扫描及点云处理[2]。由于该模型的复杂曲面较多,又要保证重构的精度,最后确定了对连杆件进行扫描及逆向设计的方案。利用青岛瑞康提供的工业级精睿光栅式三维扫描仪(扫描精度为0.02 mm)对连杆的表面特征进行数据采集,最后通过三维扫描仪自带的FlexScan3软件完成数据的拼接。连杆点云数据采集过程如图1所示。

图1 连杆点云数据的获取过程

根据后期软件使用要求,可以输出stl、asc等数据。为方便点云数据的处理,本次输出数据为asc格式[3]。

2 连杆数据处理

噪声、震动等因素造成扫描数据中有大量的噪点和冗余,将扫描得到的数据导入Geomagic Wrap软件进行数据的预处理。依次对点云数据进行去除杂点和噪声、简化数据、删除特征等操作生成三角面片,再对三角面片进行修补及面片优化等操作,最终得到质量较好的连杆扫描数据,如图2所示。

图2 处理后的连杆点云数据 图3 网格化缺陷

3 连杆三维模型重构

将处理后的stl格式数据导入到逆向建模软件Geomagic Design X中进行重构。连杆大、小头部分曲面较复杂,该位置曲面是整个逆向建模的关键环节,将设计模型导入到ANSYS软件中发现,在连杆大、小头曲面区域无法进行模型网格化,如图3所示。这是由于有些倒角、圆弧等相切面贴合不实,而且面片较碎,所以网格系统无法处理。

针对上述情况,对模型进行了优化:杆身、大头及小头分别生成特征,中间部分留出2 mm距离放样,为确保曲面间的连接效果,放样的约束条件设置为与面相切,切线长选择1 mm,同时添加侧边曲线影响。特征的生成通过曲面拟合、曲面裁剪、倒圆角、缝合等一系列操作完成,如图4所示。为进行下一步有限元分析,最后将模型输出为x_t格式。

图4 连杆重构模型

4 连杆的精度分析

将修补后的三角面数据和重构的参数化连杆模型导入到三维检测工具软件Geomagic Control X中,进行原始数据与重构数据验证分析,如图5所示。

由图5可知:误差大部分控制在上下偏差0.05 mm之内;在连杆大头靠外位置偏差稍大,由于此处为倒角,为方便下一步的有限元分析,这些小的细节特征无需在模型中体现。本研究选取4个采样点进行比对分析,其中最大负偏差为-0.007 3 mm,最大正偏差为0.007 9 mm,这样的精度可以满足设计要求。

图5 实体模型与点云数据的精度比对

5 连杆强度有限元分析

利用ANSYS Workbench18.0平台计算连杆最大应力值及危险部位,以检验逆向设计连杆结构是否满足强度要求。连杆的常用材料为40Cr,其材料力学性能参数如表1所示。

表1 40Cr材料力学性能参数

5.1 模型的导入与网格的划分

将x_t格式的文件导入Workbench中,采用软件自动划分网格方式,为保证精度采用六面体单元对模型进行网格划分,网格划分后的有限元模型如图6所示,其中单元数为118 070,节点数为399 237。

图6 连杆的有限元模型

5.2 施加约束

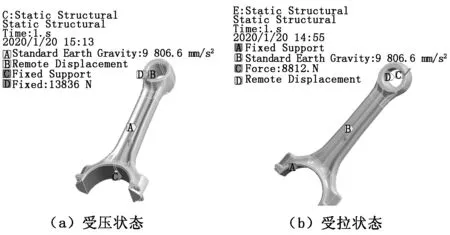

从强度的观点出发,在计算时应选取受力最恶劣的工况。近似认为:在吸气冲程的上止点为连杆最大受拉工况,在压缩冲程的上止点为连杆的最大受压工况。所以本文只对连杆的拉伸工况和压缩工况进行分析。在模型计算时,将动力学问题转化为静力学进行分析求解。通过分析发动机的示功图燃气压力以及连杆惯性力的影响,得到连杆在燃气压力约4.5 MPa时对应的最大轴向压力约13 836 N,同样可得到承受的最大拉力约为8 812.05 N[4]。

工作载荷设置为13 836 N,作用于连杆小头内表面沿轴线向内。对连杆大头内表面进行完全约束,对小头上下表面进行两个自由度约束。连杆载荷设定如图7所示。

图7 连杆载荷设定

5.3 连杆静力学分析

本文对发动机连杆的两种极限工况进行了静力学分析,得到连杆的应力云图及安全系数,如图8和图9所示。

从图8与图9中可以看出:发动机连杆在承受压力时,连杆等效应力的最大值为128.81 MPa,最小安全系数为6.094 1,均位于小头孔颈部内表面处;连杆承受拉力时,等效应力的最大值为213.32 MPa,最小安全系数为3.679 9,均位于小头油孔处。

图8 连杆应力云图

图9 连杆的安全系数

因此,从仿真计算结果来看,该模型在极限静载荷的条件下能满足强度和刚度要求,本设计能够满足连杆的正常使用要求。

5.4 连杆疲劳分析

发动机连杆在运动过程中主要承受拉伸、压缩以及弯曲等交变载荷的作用[5],周期性变化的力容易引起连杆的疲劳断裂。所以连杆在满足静应力的条件下,还需对其进行疲劳强度分析。

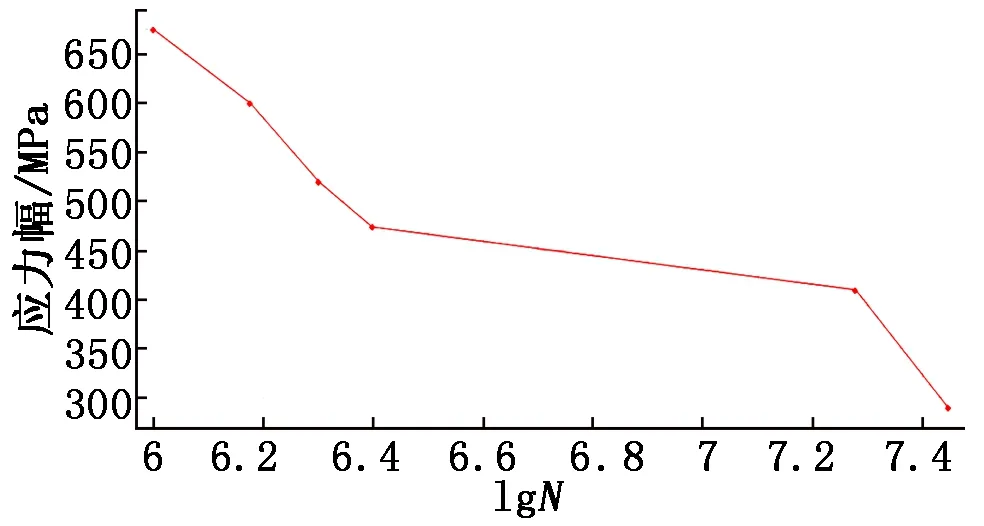

5.4.1 40Cr应力寿命曲线(S-N)

S-N曲线能够展示出应力幅和失效循环次数的关系,40Cr的应力寿命曲线如图10所示。图10中,N为循环次数。

图10 40Cr的应力寿命曲线

5.4.2 压缩、拉伸工况疲劳分析

对于承受交变应力的零件,通过疲劳分析可以更全面、客观地对其进行安全性评价。两种工况下连杆的安全系数如图11所示。

由图11可知,当连杆分别承受1×106次压缩和拉伸交变应力后,压缩工况下最小安全系数为5.405 7,拉伸工况下最小安全系数为3.264 1。通过分析可以得出连杆在超过100万次的交变应力后,压缩工况下连杆的小端轴颈部位不会发生疲劳断裂,拉伸工况下油孔部位也不会发生破坏,满足发动机的使用要求。

图11 两种工况下连杆的安全系数

6 结束语

利用扫描仪获取发动机连杆的三维轮廓数据,通过Geomagic软件对模型进行重构,效率明显优于传统设计方法。通过三维检测工具软件Geomagic control X和有限元分析软件ANSYS相结合的方式,验证了发动机连杆模型重构的可行性,为汽车连杆的强度校核和结构优化提供了依据。研究结果表明:该方法能够提高产品的开发效率,保证产品使用的安全性及质量要求。