氢燃料电池电电混合城市客车动力源匹配设计

2021-08-16龙兴利

龙兴利

(一汽客车(大连)有限公司,辽宁 大连 116600)

燃料电池客车已经列入国家新能源汽车产业发展规划,其氢燃料系统布置和动力系统匹配是氢燃料客车开发的重点。依据整车开发流程[1],我公司自主研发了某型氢燃料城市客车。本篇在深入分析燃料电池性能的基础上,充分考虑整车控制策略及使用安全需要,系统地介绍了此款燃料电池城市客车的氢燃料系统布置、动力系统计算与匹配[2]的设计过程。

1 氢系统布置

该车型为全承载车身结构[3],采用公交专用前后桥及空气悬架。依据氢燃料车的特点,采用“长轴距、短后悬”的结构设计。依据总体布置确定该车车长10 495 mm,轴距5 900 mm,后悬长度优化至2 245 mm,后悬的立体空间中主要布置动力电池、燃料电池、电机、升压DC/DC、空压机和散热器。氢气瓶组布置于车顶,原因及主要设计如下:

氢气的燃烧极限和爆炸极限很宽(4%~75%),发生爆炸的必要条件有3个:浓度达到极限值;密闭空间;足够的点火能量(0.02 mJ)。由于氢气的密度很低(不足空气的7%),且汽车通常都在露天环境中行驶,依据“氢气流最短”原则,采取“氢往上,电下行”的思路将氢瓶系统布置于车顶可有效制止上述前两个爆炸条件同时满足,实现即使有氢泄漏也不聚集的要求。其次,在车身关键位置上布置氢气传感器,高压氢气如果从氢瓶泄漏了,可以及时被传感器在短时间(1 s)内检测到,并按照泄漏浓度层级(低于危险极限前设定三级)依次实现声光报警,直至强制关闭氢瓶的主截止阀,满足安全要求。此外,在车顶部骨架设计氢系统检修通道脚踏区域,以方便顶部氢气供给系统的日常维护检修。

2 车辆控制系统设计

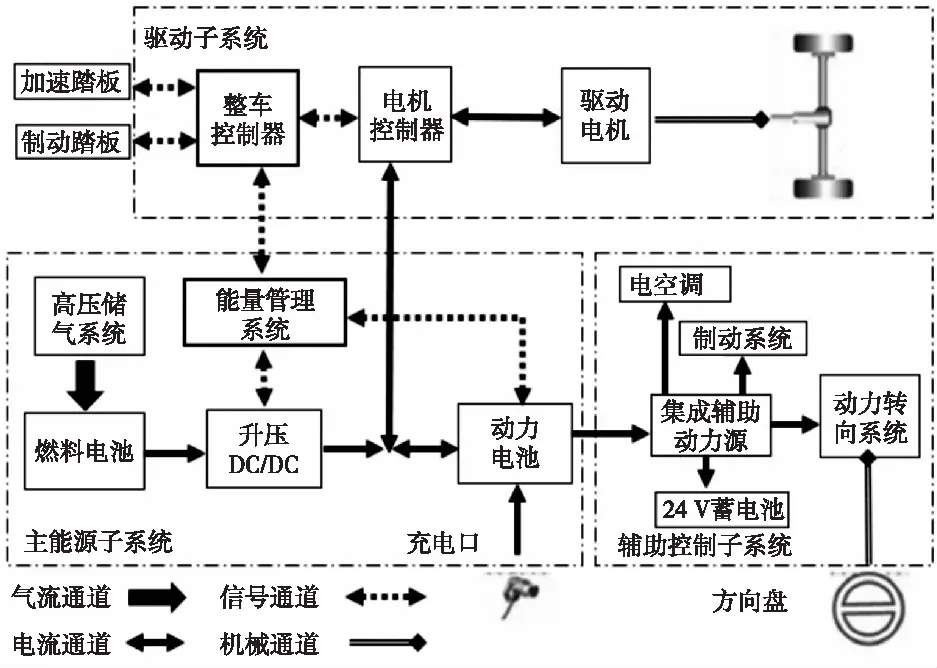

车辆控制系统主要由整车控制系统、储氢管理系统、燃料电池管理系统、辅助管理系统、动力电池管理系统、驱动电机管理系统组成[4],通过CAN总线构成分布式控制系统。采用纯动力电池驱动和电电混合驱动两种模式。采用电电混合驱动模式时,以燃料电池为主能量源,动力电池为辅助能量源,在车辆行驶中起“削峰填谷”作用。车辆控制系统组成架构如图1所示,图中集成辅助动力源包含了降压DC/DC。

图1 控制系统组成架构

2.1 整车控制模块设计

整车控制系统(VCU)共设计11个控制模块:模式管理、燃料电池启停控制、能量分配控制、上下电控制、故障诊断与处理、挡位管理、整车需求转矩解析、驱动力矩控制、电附件控制、再生制动以及车辆状态监控与显示等模块。

1)模式管理模块。对纯电动驱动和电电混合驱动两种模式的管理。

2)燃料电池启停模块。充分考虑燃料电池、氢系统、动力电池与整车等的故障情况,以及燃料电池当前状态、纯电模式开关是否有效、动力电池SOC大小,以此确定是否启动燃料电池。

3)燃料电池能量分配模块。在燃料电池输出电能直接供给驱动电机时,根据动力电池SOC范围,同时考虑整车故障等级、加速踏板开度、制动踏板开关状态,最终确定燃料电池目标输出功率。

4)上下电模块。上电时,在整车Ready后,BMS温度上升到其允许连续充电电流达到规定限值、动力电池SOC值≤75%、整车无三级故障时才允许开启燃料电池系统及功率输出;下电时,关闭燃料电池系统后整车下高压。按故障模式区分,当燃料电池发生三级故障时,给燃料电池下高压电;燃料电池发生三级A类故障,先给燃料电池下高压,后给整车下高压。

5)故障诊断与处理模块。对动力电池、燃料电池、储氢系统的故障状态诊断及处理。

6)驱动/再生制动控制模块。包括挡位管理、需求力矩解析、动力电池和燃料电池输出功率的计算。

7)车辆状态监控与显示模块。包括动力电池、燃料电池、氢系统等的参数显示。

2.2 混动控制策略

目前,燃料电池存在启动时间较长、动态响应较差、制动能量无法回馈等缺点。城市客车运行车速相对较慢,急加速、急减速频繁,载客量大,起步急加速时车辆动力系统要提供大功率运行。所以在混动模式时燃料电池和动力电池组成双电源系统。此时控制策略为:车辆起步时,采用纯动力电池驱动,车辆运行时采取电电混动的方式,以弥补燃料电池性能缺陷[5],完成急加速、爬坡和复杂工况下对整车动力的合理输出,并实现减速和制动过程中的能量回收。

行车中采取混动控制策略时,除了满足前述2.1主控策略中有关能量分配原则外,还要根据动力电池SOC值进行氢燃料电池系统的控制[6]。具体为:①当动力电池SOC>75%,氢燃料电池不启动,能量完全来自于动力电池;②当动力电池40% 行驶中为防止驾驶员误操作,在同时踩下加速和制动踏板时,整车策略优先响应制动操作;车门未关闭时车辆禁止行车;车辆离开站台时设置低速起步提示;在整车出现故障断开高压时,VCU控制转向能力时间超过30 s,实现双源(高低压)转向需求;整车策略支持驾驶员意图,将电机输出扭矩控制在安全范围,实现挡位安全操作需要;行驶中拒绝从D挡(前进)切换R挡(倒车)操作;制动储气筒气压过低时车辆禁行;对模拟量和数字量制动踏板信号进行安全校验,任一路制动信号失效制动系统均可响应制动需求。另外,在氢泄漏报警、高压防护、过流保护、高压互锁等方面均有策略设计。 该电电混合客车的驱动电机参数计算及匹配与纯电动客车的完全相同且方法已经很成熟,本文不再介绍,仅介绍氢燃料电池和动力电池的计算和匹配。该车总的续驶里程参数要求是:燃料电池输出功率时不低于400 km,纯动力电池驱动时不低于100 km。输出功率计算参照GB/T 18386—2017《电动汽车 能量消耗率和续驶里程 试验方法》[7],即在车辆载荷为满载的50%,平均车速为40 km/h的整车功率需求。 1)以车辆需求的平均功率计算燃料电池输出功率[8]。设车辆的平均车速为40 km/h,此时所需的功率为Pm1: (1) 式中:η为机械传动效率,0.92;f为滚动阻力系数,0.008 5;CD为风阻系数,0.65;A为迎风面积,8.8 m2;m为整车50%载荷,14 500 kg;g为重力加速度。 在混动模式下,燃料电池输出功率应大于整车耗电功率,即燃料电池的额定功率Pfc1: Pfc1=(Pm1/(ηmηmc)+Paux)/ηDC=27.86 kW 式中:ηDC为DC/DC变换器平均工作效率,0.96;ηm为电机效率,0.92;ηmc为电机控制器效率,0.99;Paux为辅助用电设施功率,取值5 kW。 2)根据最高车速V=69 km/h计算出由燃料电池提供全部能量(动力电池SOC≤40%时)的额定功率Pfc2: 依据上述计算结果,选定燃料电池的额定功率为Pfc=65 kW,工作电压范围142~305 V,额定电压179 V、额定电流363 A。 1)在混动模式下,不允许燃料电池过载运行。动力电池的放电峰值功率应为驱动电机的峰值功率Pm2与燃料电池额定功率Pfc的差值[9]。经计算Pm2=185 kW,则动力电池峰值功率Pb≥Pm2-Pfc=185-65=120 kW。采用磷酸铁锂电池,最大放电倍率为2 C。初步计算满足混动模式时动力电池的电量为Eb1≥Pb/2=60 kW·h。 2)根据设计要求,在燃料电池不工作或因故障停机情况下,车辆在纯动力电池驱动模式下行驶,其电量Eb2需满足纯电驱动的续驶里程要求: ①按照50%满载,即m=14 500 kg,依据等速法V=40 km/h以纯电驱动匀速持续行驶S=100 km计算Ebh: Ebh=(Pm1·S/V)/(ηmηmc)=54.38 kW·h 式中:Pm1为式(1)计算结果,即Pm1=19.81 kW。 ②低压电器平均功率消耗Pl取值1 kW,其所消耗电量为Ebl: Ebl=Pl·S/V=2.5 kW·h ③所需要的总电量为Eb2: Eb2=(Ebh+Ebl)/ηb=59.87 kW·h 式中:ηb为动力电池效率,0.95。 3)根据上述计算结果,动力电池最终的总电量Eb≥max(Eb1,Eb2)=60 kW·h 。考虑到动力电池实际使用过程的衰减因素及放电深度(按照80%计算),则Eb≥60/0.8=75 kW·h。 对照配套商的产品系列,选取动力电池单体标称电压3.22 V,单体额定容量为130 Ah。根据驱动电机及控制器的电压范围,采用189节单体串联方案,即电压平台为608.58 V,动力电池总电量Eb为79.12 kW·h。 燃料电池具有工作电压低,输出电流大的特性,工作时需通过DC/DC升压后与动力电池并联输出高压电,共同为整车提供能源。升压DC/DC的输出电压要满足氢燃料电池系统高压附件、动力电池及电机电压等的要求。所以升压DC/DC选型需综合考虑燃料电池功率、动力电池电压平台,整车相关高压部件功率、最大工作电流等参数。 结合前述计算结果,选取升压DC/DC额定功率为70 kW(额定电压690 V),输入电压范围120~400 V DC,输入电流范围0~450 A;输出电压范围400~690 V DC,输出电流范围0~200 A。 空压机为电堆阴极提供一定压力和流量的压缩空气,需满足以下条件:能量转化率高、无油、流量范围宽、质量密度高、可靠性高、噪声低。考虑到流通压力损失和影响因素,一定流量的空气经由空压机从压力P0进行空气绝热压缩到压力P1所需要的理论功率为W: W=F·CP·T·[(P1/P0)(k-1)/k-1] 式中:F为空气流量,95 g/s;CP为比热容,1.044 J/(g·k);T为压缩前空气温度,300 K;k为比热容比,1.4。 考虑实际压缩过程中等熵效率、机械效率、电气效率等因素导致的功率损耗,一般空压机综合效率按照60%计算,本文确定空压机的额定功率为W/0.6≈10 kW。 空气经压缩后温度升高,最高可达150 ℃以上,而燃料电池工作温度在70 ℃左右,高温空气直接入堆,不但会导致电堆性能下降,还可能损坏电解质膜,因此压缩空气需经过中冷器降温。此外,空气供给系统中的增湿器也是必不可少的部件,以用于对干燥空气加湿从而保证电堆内质子的传输,本文选用膜加湿的方法,让阴极出口的干燥尾气与加湿膜接触、浸润。 按照整车50%载荷即m=14 500 kg,时速V=40 km/h匀速行驶核算氢气消耗量及氢瓶容量[10]。 1)单位时间氢气消耗量mfcu: mfcu=(Pm1+Paux)/(ηfcqfclηDC)=0.431 g/s 式中:ηfc为燃料电池堆效率,取0.5;qfcl为氢气低热值,约为120 kJ/g;Pm1为40 km/h匀速行驶时的需求功率,按式(1)计算得19.81 kW;Paux为辅助用电设施功率,取值5 kW。 2)仅氢系统工作时,车辆行驶S=400 km所需氢气总质量为MH: MH=mfcu·S/V·3 600=15 516 g 3)氢瓶容积[11]V。由压缩系数法及理想气体公式得车辆运行前后氢罐提供的氢气质量为MHt。 MHt=mH·V/R[P1/(Z1T1)-P2/(Z2T2)] 式中:mH为氢气摩尔质量,2.016 g/mol;R为理想气体常数,8.314 J/(mol·K);P1为氢气初始压强,35 MPa;T1为氢气初始压缩温度,293 K;P2为氢气终了压强,2 MPa;T2为氢气终了压缩温度,313 K;氢压缩系数Z1、Z2按插入法取值分别为1.223 9和1.012 3。 令MHt=MH,可以计算出氢瓶总容积V≥700.9 L。 由上述计算结果,结合钢瓶供应商的产品规格,钢瓶总容积选取为725 L,由5个145 L、35 MPa的标准瓶组成。 通过采用电电混动模式,有效弥补了氢燃料电池的性能缺陷。为验证设计的合理性,采用MATLAB/Simulink软件对控制策略进行动力性和经济性仿真分析,结果表明均符合设计输入要求。有关动力源的匹配计算过程可为氢燃料客车相关设计提供参考。2.3 整车安全策略

3 动力源计算及匹配

3.1 燃料电池参数确定

3.2 动力电池计算及选型

3.3 升压DC/DC参数确定

3.4 空压机选型

3.5 车载供氢系统选型

4 结束语