挖穴机悬挂机构的优化设计浅析

2021-08-14黄庆专高清林

黄庆专,高清林

(福建电力职业技术学院,福建 泉州 362000)

挖穴机是一种重要的植树造林整地机械,使用挖穴机可以提高造林质量,对于增加我国森林覆盖率有重要意义。W45-D 型挖穴机是一种各方面性能都比较良好的机型,但是该机型的悬挂机构下拉杆太长(>2m),致使纵向和侧向的稳定性差、强度减弱,坑穴轴线垂直度不够,挖穴时钻头受力不均,加剧了机组的振动。本文围绕相关问题进行探索,利用优化设计理论重新设计悬挂机构,使其更紧凑、强度、刚度得到提高,穴径偏差更小。

1 四杆机构上下拉杆设计

后置式的悬挂挖坑机,一般采用不平行四杆机构型式,该形式由机架(拖拉机后桥)、上拉杆、下拉杆和变速箱组成不平行四杆机构。当钻头入土时,整个机架绕下拉杆悬挂点旋转。根据W45-D 型挖穴机的悬挂机构的存在问题,首先,应考虑使钻头入土时轴线尽量铅垂,减少振动;其次,缩短下拉杆长度。

最后,考虑到胶树种植要求挖750×750mm 的洞穴和开压青施肥沟要求,并且考虑配上不同规格的螺旋钻头,可用于果树、胡椒、立杆等挖穴作业,以及丰收-35 的动力输出轴位于尾部等问题,应采用不平行四杆机构的悬挂方式,并对此机构的尺寸进行优化。

2 优化设计原理及其框图

设计上的“最优值”是指在一定条件(各种设计因素)影响下所能得到的最佳设计值,最优值只是一个相对概念。其设计原理为:针对具体的设计问题认真分析并建立数学模型,然后选用适当的最优化方法,利用计算机技术求解数学模型。其设计原理框图见图1。

图1 优化设计设计原理框图

3 数学模型建立

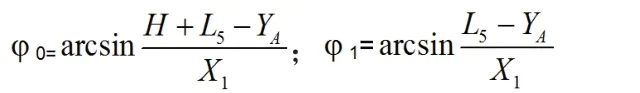

悬挂机构是一个空间机构,将其向拖拉机纵向平面投影,简化为不平行四杆机构,根据挖穴工艺要求,坑深H=750mm可画出悬挂机构运动简图(如图2)。

图2 悬挂机构运动简图

3.1 确定设计变量

已知A、B两点的坐标:XA=0mm,YA=H+585-84=750+585-84=1251mm(坑深H=750mm)XB=61+115=176mm,YB=YA+296+84=1531mm;L5=1188mm;该 四杆机构的待优化参数有各杆长度L1(AD 杆)、L2(CD 杆)、L3(BC 杆)和减速箱的悬挂角λ,各个参数表示见图3,设计变量(自变量)为:X=[X1,X2,X3]T=[L1,L2,L3]T。

图3 悬挂机构纵向投影图

3.2 建立目标函数

(1)要求钻头近似垂直水平面入土,求得:

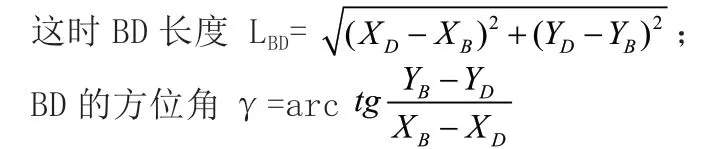

其中:φ0(00<φ0<900)为AD 杆的起始钻角φ1(-900<φ1<φ0)为AD 杆的停钻角。

(2)AD 杆的方为角为φ 时的D 点坐标:XD=X1cos φ;YD=X1sin φ。

由余弦定理,可求得BD 与L2的夹角

对应于φ 时刻连杆L2的方位角β=γ −θ;L5的方位角α=λ+β

则点E 的横坐标:

(3)给定一组X=[L1,L2,L3]T时,钻头入土过程中不断改变下拉杆的方位角

其 中,i=0,1,2,…..n;对AD杆从起钻角φ0到停钻角φ1的夹角进行n 等份。φ 就随i 的变化而在上述的夹角之间变化。设钻尖E 的横坐标的最小值XE0、最大值XE1;这样就得出该组X=[L1,L2,L3]T时孔的最大偏差f(φ)=max|XE1-XE0|。

(4)由约束坐标轮换法不断改变X=[L1,L2,L3]T就可以得出很多组X=[L1,L2,L3]T的最大偏差f(φ)=max|XE1-XE0|;从中找出最小值minf(φ);f(X)=minf(φ)

(5)为使钻头轴线尽可能地垂直于水平面挖穴则f(X) ≤30mm。

综上所述,目标函数为:f(φ)=max|XE1-XE0|,f(X)=minf(φ)。

3.3 约束条件

(1)要求运输时钻尖离地300mm,钻头长(变速箱的中心到钻尖)为1188mm,万向轴传动角不大于(35~45°),为保证拖拉机形式的纵向稳定性及拖拉机手操作的方便性,参考卓凤英编著的《挖穴机》则下拉杆的取值范围为:1500 ≤L1≤2000,

即:G1(X)=L1-1500 ≥0;G2(X)=2000-L1≥0。

(2)考虑到连杆是安装在减速箱的上方以及为了保证各杆的长度,必须有约束条件:350 ≤L2≤550;L1≥L3,

即:G3(X)=L1-L3≥0;G4(X)=L2-350 ≥0;

G5(X)=550-L2≥0。

(3)为保证钻头能够在要求的坑深内运动,应满足四杆机构的纵向投影为凸四边形的装配要求:

(4)要求悬挂机构上的铰链为摆动副。所以,四杆机构应不满足杆长之和条件。如果L2≥418.78,即机架L4=418.78 为最短杆。所以418.78+L1>L2+L3;

即:G6(x)=418.78+L1-L2-L3≥0;

如果L2≤418.78 即连杆为最短杆。

所以L2+L1≥418.78+L3;

即:G6(x)=L2+L1-L3-418.78 ≥0;

综上所述,该悬挂机构的数学模型为:

4 求解思路及结果

针对优化设计的数学模型,由于设计变量较少(3 个),故采用约束坐标轮换法求解,约束坐标轮换法的中心思想是:每次的收索方向都沿坐标轴方向,将一个n 维的优化问题化为一系列一维问题求解。通过编制计算机求解程序,输入已知数据和初始可行点后,即可由计算机进行计算求解。

(1)各杆的长度对坑穴的偏差影响很大,而且杆件越长,悬挂机构的稳定性就越差。

(2)各杆件和悬挂角优化结果为:下拉杆L1=1910.656mm 连杆L2=470.07mm 上拉杆L3=1500.006mm 悬挂角λ=150.02°。

(3)优化后穴径的最大偏差为17.289mm;由原来的64.37622mm,变为17.289mm 减少了47.08722mm。通过仿真验证钻头入土过程走的轨迹几乎是垂直水平面,挖穴质量将得到很大的提高。