预弯曲变形对CP800复相钢力学性能的影响

2021-08-13孙昊飞杨旭静

孙昊飞,肖 志,韦 凯,杨旭静,齐 军

(1 汽车噪声振动和安全技术国家重点实验室,重庆 401122;2 湖南大学 汽车车身先进设计及制造国家重点实验室,长沙410082;3 上海汇众汽车制造有限公司,上海 201814)

由于耐撞性和燃油经济性的要求[1-2],先进高强钢在汽车工业领域得到了广泛的应用[3-4]。先进高强钢目前主要分为三代,其中双相钢(DP钢)、复相钢(CP钢)、相变诱导塑性钢和马氏体钢等第一代先进高强钢具有高强度和优良延性的良好综合力学性能,且其成本较低[5-7]。CP钢主要含有铁素体基体、岛状马氏体和长条状贝氏体[8],其微观组织中的贝氏体可以缓和铁素体和马氏体之间的性能梯度差异[9-11],这使得复相钢具有更好的成形性能和更高的屈服强度。车身结构件如扭力梁、悬架臂在冲压制造过程中通常会产生较大的变形量,因此CP钢常用于制造此类零部件。

车身底盘结构件在制造过程中所引入的预变形,会导致材料的力学性能产生变化[12-13]。目前大多数研究集中于探索二维平面变形对金属力学性能的影响[14-18]。对于CP钢,合适范围的预拉伸应变可以有效提高屈服强度和抗拉强度[19]。Das等[20]研究发现轧制方向和宽度方向的预拉伸均可提高DP600钢的屈服强度。值得注意的是,弯曲变形也是一种常见和重要的变形方式,且弯曲变形过程会引起材料复杂的变化和损伤情况。目前有研究预弯曲应变下CP钢的成形性能变化规律,Suppan等[21]研究了弯曲过程中组织对CP钢成形性的影响,通过测量硬化指数和对弯曲过程进行有限元模拟,分析了宏观变形行为。Habibnejad-korayem等[22]研究了室温下镁合金薄板弯曲后的变形机理和累积弯曲性。Ma等[23]研究了弯曲预挠度影响下镁合金的三点弯曲和单轴拉伸性能。然而,对于预弯曲后CP钢的静力学性能变化规律鲜有相关研究报道。

研究CP钢在弯曲成形过程中静力学性能的变化是其工业应用的必要前提。因此,本工作选取广泛用于制造汽车底盘结构件的CP800复相钢,研究预弯曲对其微观组织、残余应力和力学性能的影响。采用拉伸实验比较分析了预弯曲前后CP800钢的拉伸性能,并由表面应变场分布、微观组织演变和残余应力分布,揭示了相应的变形破坏机制。

1 实验材料与方法

1.1 实验材料

实验材料是由宝钢公司生产的牌号为CP800的典型热轧复相钢(简称CP800),厚度为3.5 mm。CP800弹性模量为(193±3) GPa,屈服强度和抗拉强度分别为(707±6) MPa和(794±3) MPa。CP800的化学成分由Optima 8000型电感耦合等离子体发射光谱仪和CS-2800型碳硫分析仪测定得到,如表1所示。

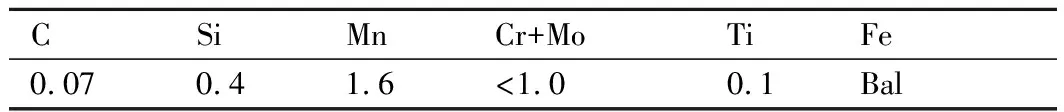

表1 CP800复相钢的化学成分(质量分数/%)Table 1 Chemical compositions of the complex phase steel CP800 (mass fraction/%)

1.2 试样制备与实验方案

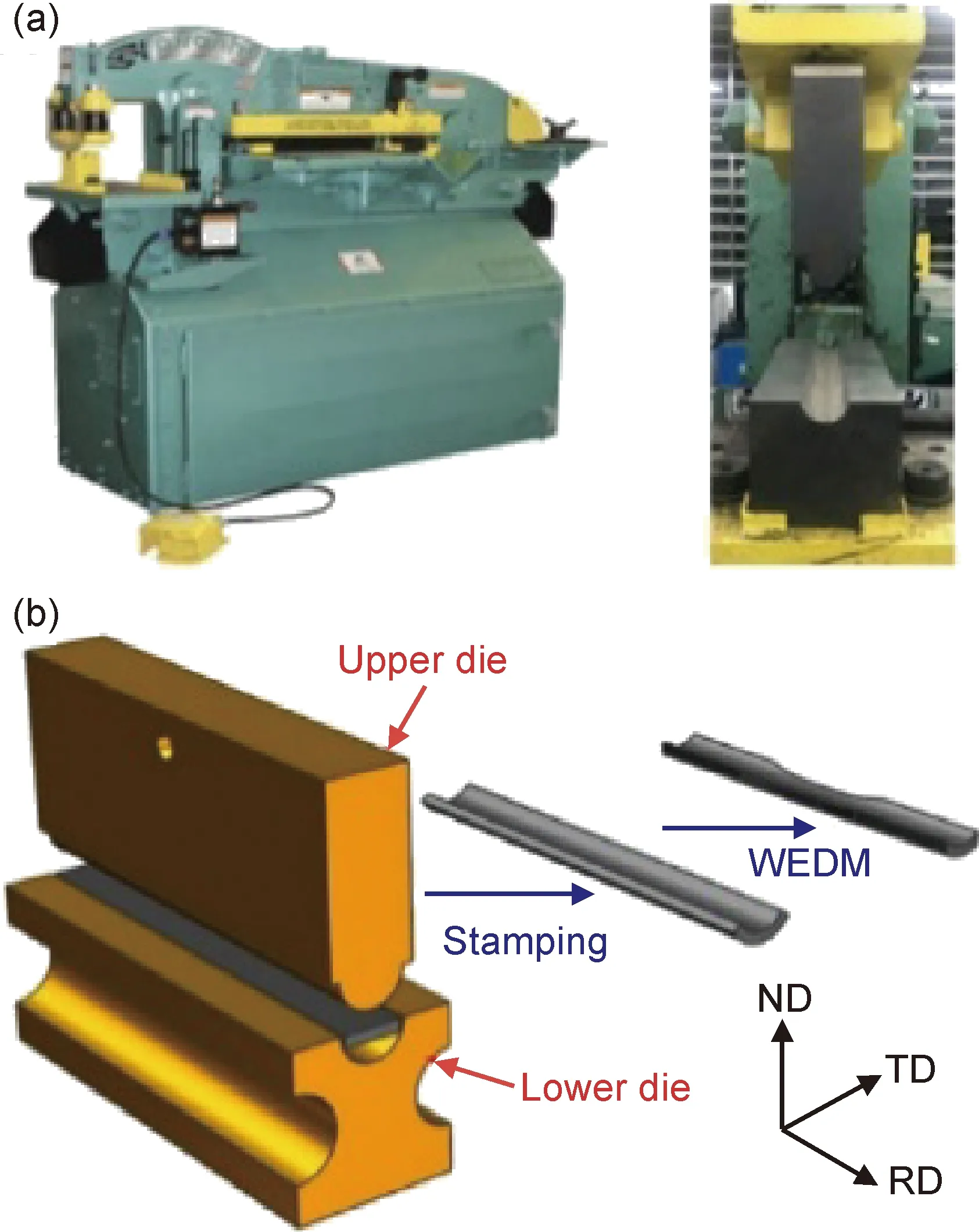

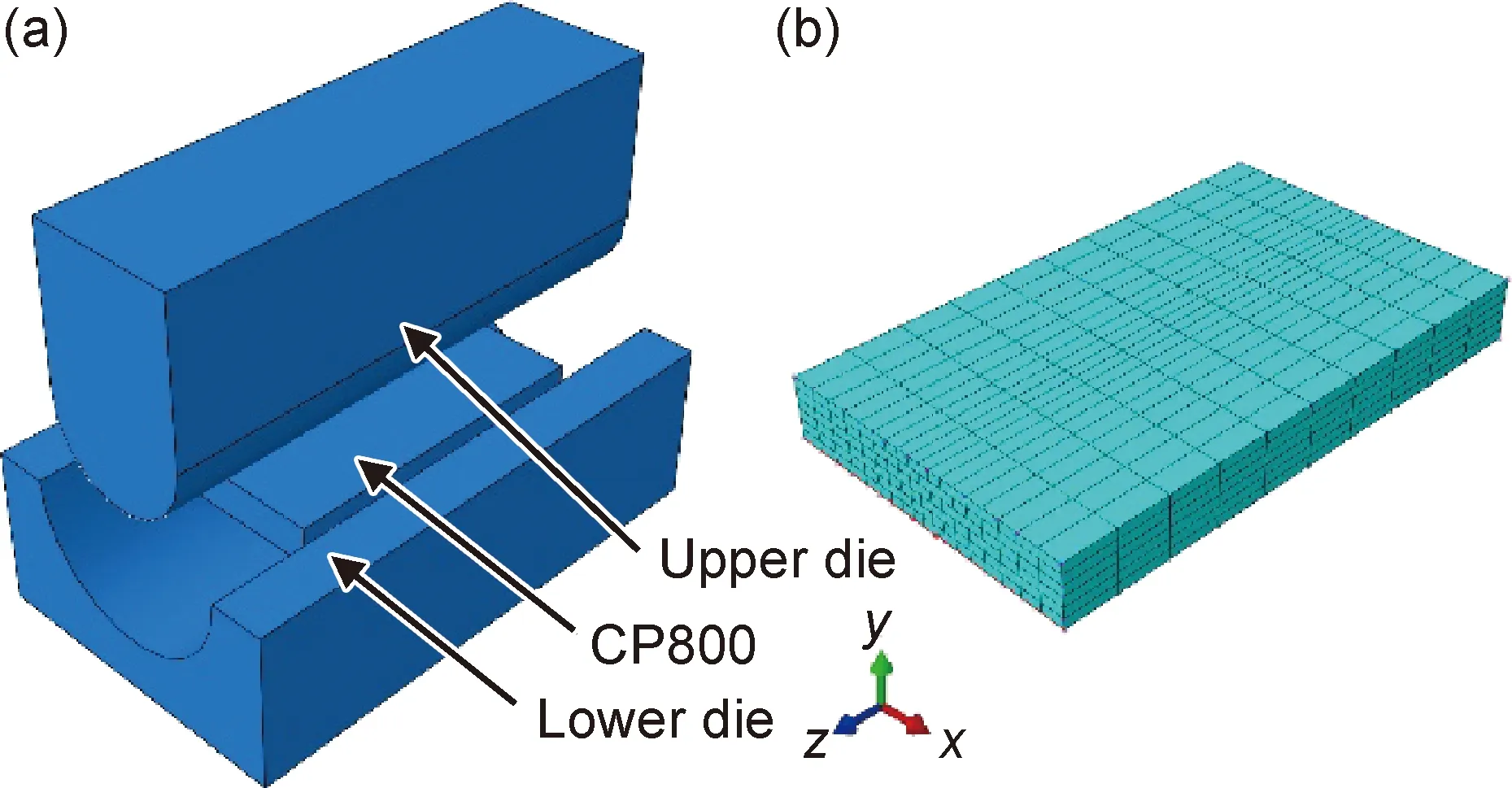

使用装配有专门设计的“U形”冲压模具的水虎鱼联合冲剪机,如图1(a)所示,对CP800进行冲压,使其产生预弯曲应变得到内表面弯曲直径为13 mm、外表面弯曲直径为20 mm的预弯曲板料,并对预弯曲板料进行线切割(WEDM)得到最终的预弯曲试样,该过程如图1(b)所示,其中RD,TD,ND方向分别为轧制方向,横向方向和法向。

图1 预弯曲冲压机与“U形”冲压模具(a)以及预弯曲试样制备流程(b)Fig.1 Pre-bending stamping machine and “U-morpha” stamping die (a) and preparation process of pre-bending specimens (b)

采用MTS809型伺服液压轴向/扭力测试系统在室温下对预弯曲试样(简称D20试样)及CP800原板料试样(简称AR试样)进行拉伸实验,加载速率为2 mm/min,以研究其静态力学性能如强度和伸长率等参数的变化规律。同时,放置两台摄像机对拉伸试样的内外表面进行拍照,利用基于商业软件MATLAB开发的数字图像相关(digital image correlation,DIC)软件ncorr_2D_matlab对拉伸实验中的表面应变场进行测定。使用90%(体积分数,下同)乙醇与10%高氯酸配比的腐蚀液对预弯曲试样TD×ND截面进行电解抛光,并利用电子背散射衍射(electron backscatter diffraction,EBSD)技术对微观组织进行观察和取向分析。

2 结果与分析

2.1 预弯曲后微观组织演变

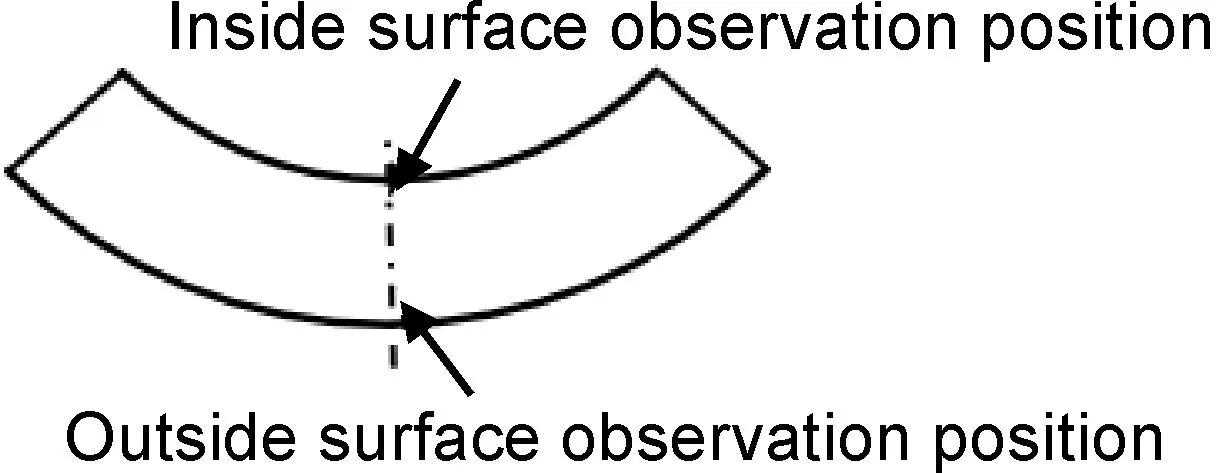

分别对预弯曲后CP800的TD×ND截面的内外表面微观组织进行观察,具体观察位置如图2所示,得到CP800预弯曲后压缩层和拉伸层的背散射电子图像(backscatter electron image)、反极图(inverse pole figure map)及取向差角图(misorientation angle),如图3所示。

图2 预弯曲试样微观组织观测位置Fig.2 Observation position of microstructure of pre-bending specimens

从图3(a-1),(a-2)可以看出,CP800的晶粒较为细小,约在3~5 μm之间。由图3(c-1),(c-2)对比其压缩层与拉伸层的取向差角,发现规律基本一致,内外表面在预弯曲冷变形后晶粒取向差变化基本一致,在0°~10°与50°~60°分别存在一个峰值。其中0°~10°的峰值最为突出,大部分的晶粒都位于此区间,它们具有相同或接近的取向,小角度晶界的能量取决于位错能,位错强化在此起到显著效果。而位于50°~60°之间的峰值表明这部分晶粒的取向差较大,大角度晶界为高能晶界,可以阻断由脆性引发的裂纹传播路径,因而其分布和密度与强韧性效果表现为正相关。

图3 预弯曲后CP800内表面(1)和外表面(2)的EBSD图(a)背散射电子图像;(b)反极图;(c)取向差角图Fig.3 EBSD micrographs of inside surface (1) and outside surface (2) of CP800 after pre-bending(a)backscatter electron image;(b)inverse pole figure map;(c)misorientation angle

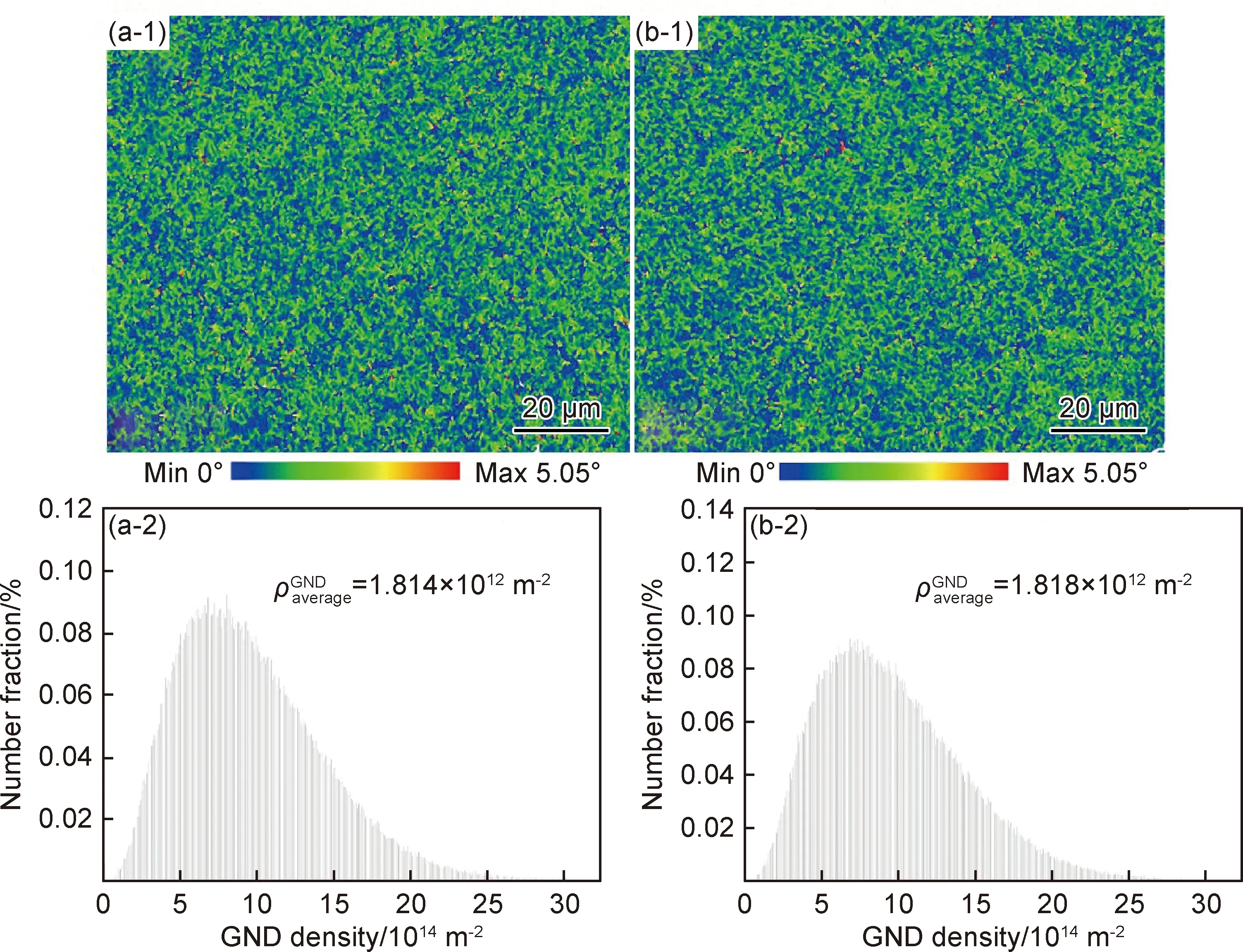

为了定量研究预弯曲变形后试样压缩层和拉伸层的位错密度,利用EBSD取向数据,采用核平均错位(kernel average misorientation,KAM)方法确定局部取向差[24-25],由软件计算得到预弯曲试样对应区域的局部晶体取向图KAM图,如图4(a-1),(b-1)所示,进而研究其GND(geometrically necessary dislocations)的演化规律。本研究不对大于2°的局部定位角进行计算。经过计算压缩层和拉伸层的平均GND密度,如图4(a-2),(b-2)所示,拉伸层的平均GND密度为1.818×1012m-2,大于压缩层的平均GND密度1.814×1012m-2,说明拉伸层(外表面)的缺陷密度较高。

图4 预弯曲试样的KAM图(1)和平均GND密度图(2) (a)内表面;(b)外表面Fig.4 KAM maps (1) and average GND density images (2) of pre-bending specimens(a)inside surface;(b)outside surface

2.2 预弯曲后工程应变及减薄率分布

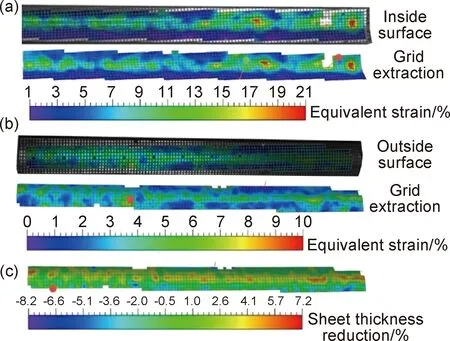

对通过电化学腐蚀方法印制网格后的板料进行预弯曲变形,然后使用AutoGrid全场网格应变测量分析系统采集网格节点坐标,计算得到其内、外表面的等效应变分布数据,并根据金属材料体积成形特点计算其减薄率分布情况。图5为预弯曲后板料等效应变及减薄率分布云图,通过等效应变可以更为直观地度量其塑性应变程度。由图5(a),(b)可以发现预弯曲后内表面等效应变最大值为21%,且内表面中心线位置分布的主应变较大,外表面的等效应变最大值为10%。内表面的等效应变比外表面增大约110%,这表明预弯曲后内表面的塑性变形较大。观察板料减薄率的分布(见图5(c)),可以发现板料的中心线位置减薄率最大(7.2%),边缘位置有少量区域增厚,其增厚位置减薄率最小为-8.2%。该冲压实验没有设压边圈,板料为自由变形,板料中心线区域减薄后,向两侧边缘位置堆积增厚。由于结构件的实际制造过程更为复杂,难以通过弯曲半径衡量其变形量,因此本节所测得的等效应变分布和减薄率分布情况可以更精准地衡量其变形量,进而为工业制造提供参考信息。

图5 预弯曲后板料内表面(a)和外表面(b)的等效应变分布以及减薄率分布(c)Fig.5 Distribution of equivalent stress of inside surface (a) and outside surface (b) of pre-bending steel plate,and distribution of thickness reduction (c)

2.3 预弯曲后的残余应力分布

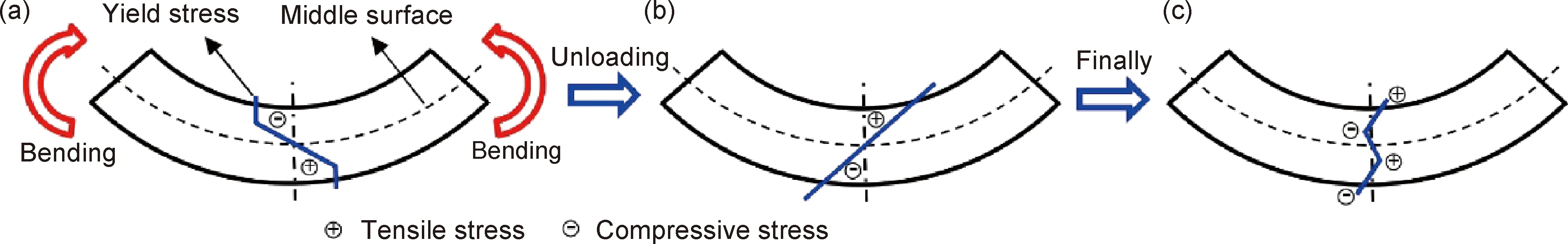

首先对弯曲过程中板料的残余应力分布状态进行理论分析,图6为残余应力分布的转变过程。如图6(a)所示,板材受到弯矩M发生弯曲变形时,其材料内部将根据是否达到屈服应力的应力分布情况,分为弹性和塑性变形区域。而卸载弯矩时,如图6(b)所示,相当于对板材施加反向弯矩-M使其处于无约束状态,此处的-M为使形状保持不变的弹性弯矩。最后,如图6(c)所示,弯曲应力与弹性卸载应力叠加后就是板材的残余应力分布情况,从应力分布曲线可以发现板材的残余应力分布情况从卸载前的拉-压应力分布变为了相对复杂的拉-压-拉-压交替分布,其内表面(应变压缩层)呈现拉应力而外表面(应变拉伸层)呈现压应力。

图6 板材弹塑性弯曲应力分布(a)弯曲应力;(b)弹性卸载应力;(c)残余应力Fig.6 Elastic-plastic bending stress distribution of plate(a)bending stress;(b)elastic unloading stress;(c)residual stress

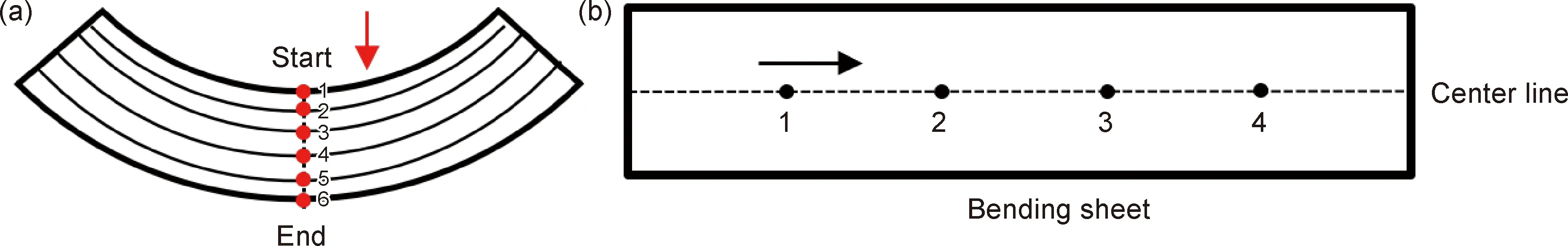

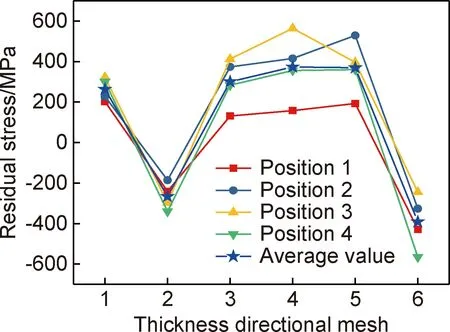

其次,对板材冲压过程进行数值分析,得到弯曲后中心线上沿厚度方向的残余应力的分布情况,具体测量位置如图7所示,在横向中心线上选取4个位置,对每个位置的厚度方向测试6个网格点,得到变化规律曲线。本节采用有限元分析软件ABAQUS开展仿真实验,理论上本冲压过程的试样与模具长度对残余应力的结果不存在影响,为了减少运算量和提高运算精度,将其长度(试样的轧制方向)缩小为其实际尺寸的1/4,试样和模具的宽度、厚度与实际尺寸保持一致,如图8(a)所示。冲压过程仿真参数设置与实际情况保持一致,为保证计算结果的收敛性和计算精度,试样宽度方向网格向中心偏移,使其中心位置的大变形区域网格密度较大,试样网格效果图如图8(b)所示。

图7 残余应力测量位置(a)厚度方向网格;(b)长度方向位置Fig.7 Measurement position of residual stress (a)thickness directional mesh;(b)length directional position

图8 冲压过程及网格划分(a)冲压过程仿真装配图(缩减长度);(b)CP800钢板网格Fig.8 Stamping process and meshing(a)image of simulation assembly of stamping process(reduction in length);(b)mesh of CP800 steel plate

通过计算得到结果后,使用查询值功能获得其中心线位置网格最大主应力沿厚度的变化规律,将各数据点结果整理得到规律曲线如图9所示。可以发现其应力分布与理论分析一致,为拉-压-拉-压交替分布残余应力,且厚度方向网格位置1的残余应力值绝对值小于厚度方向网格位置6的残余应力值绝对值,即板材的中性层向压缩层发生了偏移。

图9 仿真残余应力结果Fig.9 Simulation results of residual stress

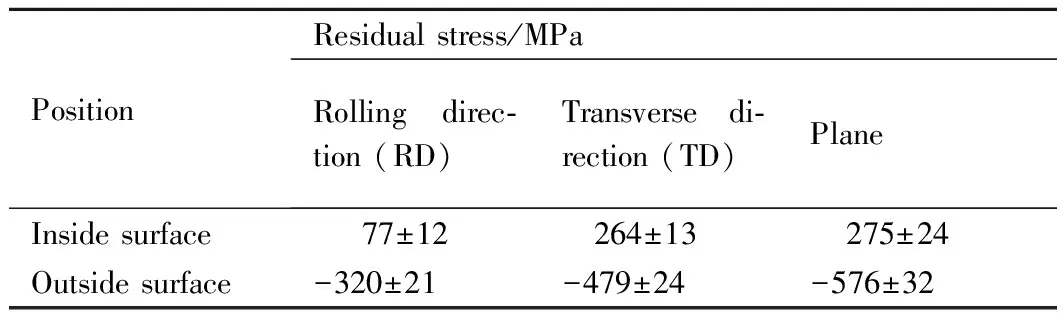

最后,根据残余应力标准EN15305-2008,使用iXRD型X射线残余应力分析仪对预弯曲试样内外表面对称中心线上的RD和TD方向进行残余应力测量实验,测量位置为内外表面沿图7(b)所示的中心线。采取多次曝光方法计算,其最终RD和TD方向残余应力及平面残余应力结果输出见表2。由表2可知,试样内表面的残余应力为正值,即存在拉应力;而外表面的残余应力为负值,即存在压应力,且外表面的压应力值绝对值大于内表面的拉应力绝对值,这与残余应力的仿真结果规律是一致的。此外,板材在冲压过程中主要受到TD方向的作用力,而RD方向存在较小的残余应力值。这是因为板材在受力后的回弹过程中,其应力释放路线是较为复杂的,在各个方向均有应力分量产生。由弹塑性力学的等向强化假设,各向同性材料在受力强化后仍保持各向同性的性质。因此针对本研究,可以理解为材料在某一方向的残余应力值都会影响到其整体表现出来的状态,而在本研究中,主要讨论由分力合成后的残余应力值。在冲压弯曲过程中,作为压缩层的内表面会首先受到压缩,然后卸载后发生伸长的回弹现象,此时内表面存在拉伸残余应力;同理,作为外表面的拉伸层表现为压缩残余应力。理论上,理想状态下的板料纯弯曲会使得内外表面残余应力大小相等,方向相反,此处的内外表面残余应力不相等可能是由于中性层偏移导致的。

表2 预弯曲试样D20内外表面实验残余应力分布Table 2 Distribution of experimental residual stress of inside and outside surfaces of pre-bending specimen D20

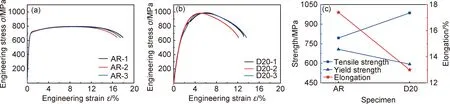

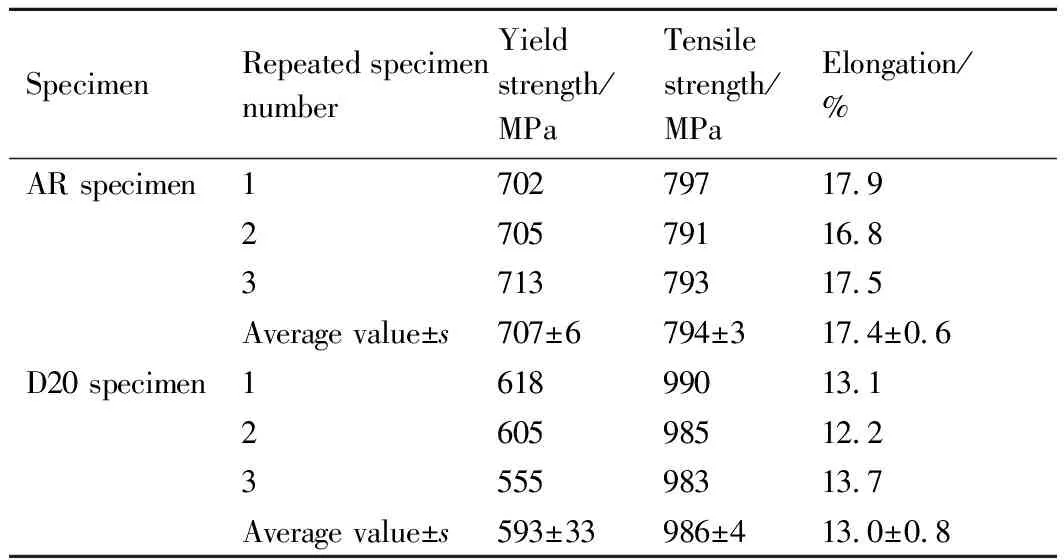

2.4 预弯曲后的拉伸性能变化规律

原板料试样AR和预弯曲试样D20的工程应力-应变拉伸曲线如图10(a),(b)所示,其屈服强度和抗拉强度等静力学参数如表3所示,图10(c)显示了预弯曲应变对于强度和伸长率的影响规律。预弯曲试样D20的屈服强度(yield strength,YS)为(593±33) MPa,抗拉强度为(986±4) MPa,伸长率为(13.0±0.8)%。将其与AR试样的拉伸性能相对比,可以发现预弯曲后原板料的屈服强度和伸长率分别降低了16%和25%,但是其抗拉强度提高了24%。此处伸长率和抗拉强度的变化主要是由于冷变形导致的冷拔硬化现象和位错强化效果,而屈服强度的变化主要是由于残余应力的拉-压-拉-压交替分布导致的。

图10 AR试样(a)与D20试样(b)的拉伸工程应力-应变曲线以及强度和伸长率的变化规律(c)Fig.10 Tensile engineering stress-strain curves of AR specimens (a) and D20 specimens (b),and variation trend of strengths and elongation (c)

表3 CP800预弯曲前后拉伸性能Table 3 Tensile properties of CP800 before and after pre-bending

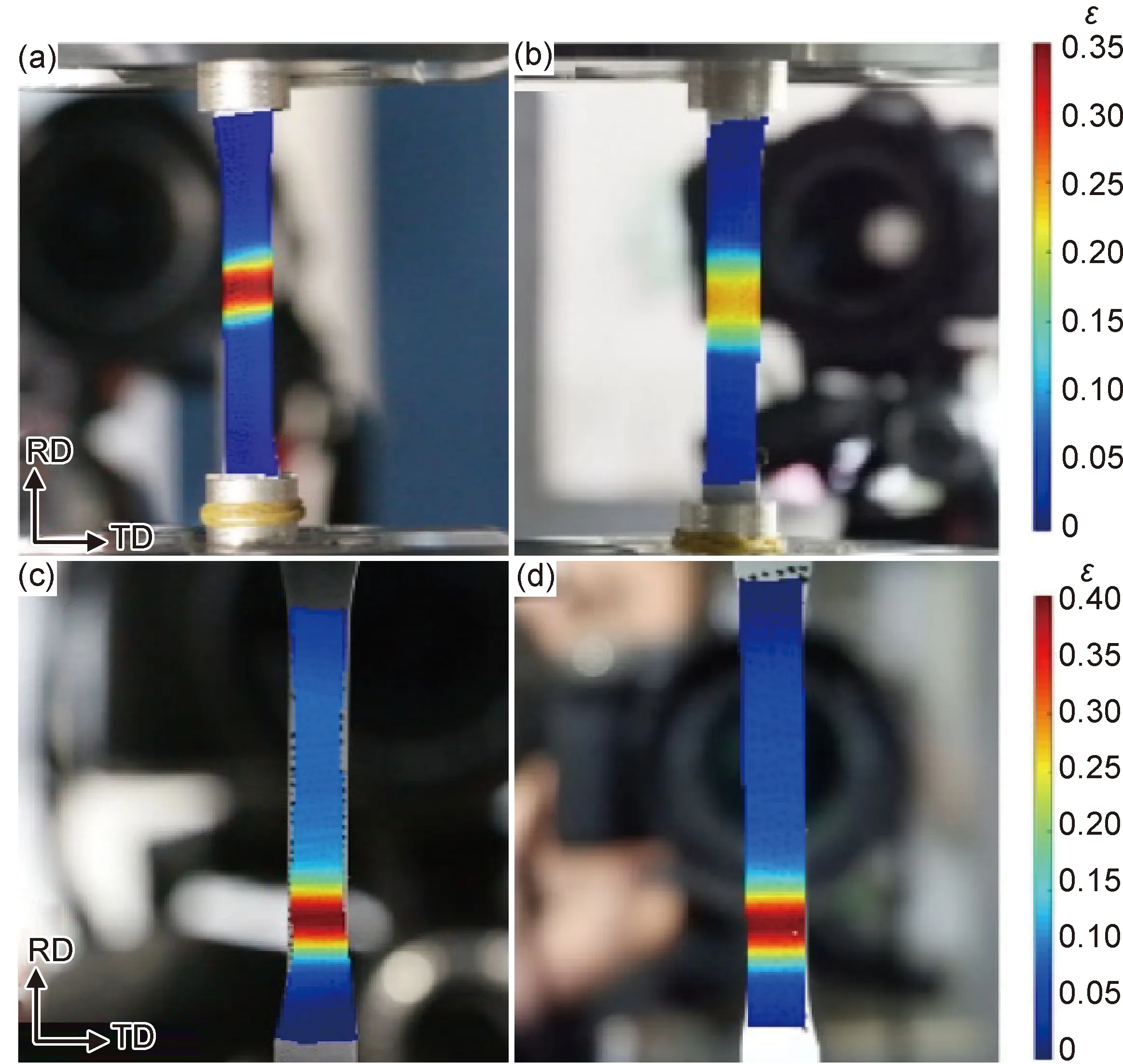

图11(a),(b)所示为预弯曲D20试样断裂前的内外表面最后一张图像的轴向表面应变场(工程应变)。对比图11(a)和图11(b),可以发现内表面的断裂应变大约为35%,明显大于外表面的断裂应变(约为23%)。而图11(c),(d)为AR试样断裂前两侧表面最后一张图像的轴向表面应变场(工程应变)。此处分别称两侧表面为表面1和表面2,可以发现两侧表面的断裂应变均为约40%,体现了未受预弯曲试样两侧表面的变形同步性。因此,在拉伸实验过程中,由于预弯曲应变的影响,试样的内外表面应变场存在明显的不同步性,且内表面所受到的损伤大于外表面。

图11 断裂前最后图像的DIC轴向RD方向表面应变场(a)D20试样内表面;(b)D20试样外表面;(c)AR试样表面1;(d)AR试样表面2Fig.11 Measured DIC axial surface strain fields in RD direction for the last picture prior to fracture(a)inside surface of D20 specimen;(b)outside surface of D20 specimen;(c)surface 1 of AR specimen;(d)surface 2 of AR specimen

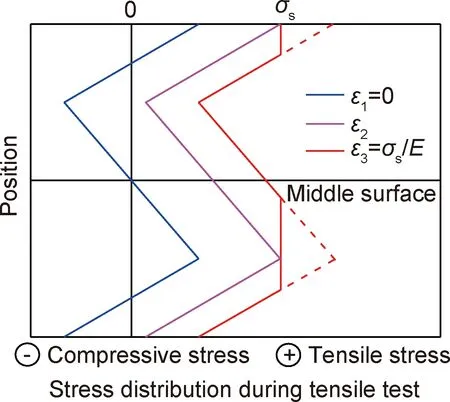

对含有残余应力的预弯曲试样在拉伸过程中的应力分布变化进行分析,其中预弯曲试样的残余应力分布情况为拉-压-拉-压交替分布,分析过程已在2.3节中进行了详细阐述。在试样拉伸受力变形的过程中,受泊松比和材料屈服状态后的颈缩影响,其横向变形(TD方向)是少量存在的。本研究把试样看作由无数纵向(RD方向)的纤维组成,且假设在拉伸实验过程中,各纤维是互不干扰的,即忽略材料的横向变形。图12为含有残余应力的预弯曲试样在拉伸过程中的应力分布变化情况。如图12所示,试样工程应变ε1=0时的应力分布即为经过弯曲变形后板材的残余应力分布情况。随着试样受到拉力,试样内所有纤维将产生相同的拉伸应变,此时其变形均为弹性变形。当工程应变达到ε2时,部分存在拉伸残余应力的纤维内部应力达到屈服应力,其应力将几乎不再增加,并开始产生塑性变形。当工程应变达到ε3=σs/E时,即试样达到原定材料整体表现出的屈服强度时,其由应力积分得到的力会缺失虚线部分的面积,同时,在试样达到原定整体屈服强度前,试样内已经产生了塑性应变,因此表现出的屈服强度将比材料的实际屈服强度要低。这与D20试样的屈服应力小于AR试样屈服应力的实验结果是一致的。

图12 含有残余应力的预弯曲试样拉伸过程中的应力分布Fig.12 Stress distribution of pre-bending specimens with residual stress during tensile test

如图11在拉伸实验过程中预弯曲试样断裂前的表面应变场显示,预弯曲试样内表面的断裂应变大于外表面的断裂应变。这是因为存在拉伸残余应力的内表面位置的纤维由于比存在压缩残余应力的外表面位置的纤维提前进入塑性变形阶段,在增加相同应力的情况下,内表面的纤维将产生更多的塑性应变直至发生断裂破坏。并且由此可得出在拉伸实验中预弯曲试样的内表面是损伤最大的部位和发生断裂的位置。

3 结论

(1)预弯曲变形后的内表面等效应变较外表面约增大110%,内表面的变形量较大,且试样的中心线区域发生明显减薄,最大为7.2%。而通过EBSD技术对内外表面的GND密度进行比较,得出外表面的缺陷密度较高,为1.818×1012m-2。

(2)预弯曲会使试样的残余应力分布情况变为拉-压-拉-压交替分布,其内表面(压缩层)呈现拉应力而外表面(拉伸层)呈现压应力。对预弯曲试样在拉伸过程中的应力状态分布进行理论分析,这种残余应力的特殊分布会导致屈服应力降低16%。同时,由于冷变形导致的材料硬化现象和位错强化效果使预弯曲CP800的伸长率降低25%,而抗拉强度增大24%。

(3)通过理论分析和实验观察,发现CP800预弯曲后拉伸实验过程中内外表面应变场存在不同步性,内表面由于存在拉伸残余应力将产生更大的塑性应变和损伤,其断裂前最后图像显示预弯曲试样的断裂应变大约为35%,明显大于外表面的断裂应变(约为23%),且内表面早于外表面发生断裂。