吸湿后碳纤维复合材料正交层板拉伸疲劳性能

2021-08-13张祥林孟庆春许名瑞曾本银程小全

张祥林,孟庆春,许名瑞,曾本银,程小全,孙 炜

(1 北京航空航天大学 航空科学与工程学院,北京 100083;2 中航工业中国直升机设计研究所,江西 景德镇 333001;3 中国航发北京航空材料研究院,北京 100095)

复合材料具有高比强度、比刚度和性能可设计等特点,是飞机、直升机、火箭、导弹等飞行器结构的理想材料,也是当今新材料研究和发展的重点[1]。在A400M运输机上,碳纤维复合材料占机翼结构质量高达85%,开创了使用复合材料为主要材料制造大型运输机机翼的先例[2]。空客直升机公司在2015年国际直升机博览会上发布的H160,是世界上第一架全复合材料民用直升机[3]。飞机和直升机复合材料结构在服役期间不仅需要承受反复作用的疲劳载荷,而且可能遭遇湿热等恶劣环境情况[4]。调查结果显示,飞机结构失效大多数是由疲劳破坏引起的。

干态常温环境下复合材料疲劳性能已有很多学者进行了研究,但湿态环境下复合材料的疲劳性能研究较少[5-19]。Kawai等[6]研究了恒定应力幅不同应力比下平面纤维编织准各向同性复合材料层合板吸湿率对疲劳强度的影响,实验结果表明湿态层合板的疲劳寿命均低于干态,常温下湿态层合板的疲劳强度较干态降低11%。McBagonluri等[7]对比研究了乙烯基玻璃纤维复合材料在干态、淡水和盐水浸泡三种环境下的拉-拉疲劳性能,吸湿后的S-N曲线要低于干态下的S-N曲线,但三种环境下的S-N曲线斜率几乎相等。说明相同应力水平下,吸湿降低了复合材料的疲劳寿命但不改变寿命变化规律。Arif等[8]研究了短玻璃纤维增强聚酰胺基复合材料在三种相对湿度(RH为0%,50%,100%)情况下的疲劳性能,发现湿环境对疲劳损伤机制与损伤程度均有重要影响,相对湿度越高,疲劳初始损伤衍生时对应的载荷越低,最终损伤程度越高;由于应力集中,在纤维末端或相近纤维之间区域最先出现纤维和基体的脱粘破坏,对于RH为0%的试件还可能伴随有纤维的破坏;界面失效沿着纤维-基体界面扩展,同时纤维附近出现局部高应变区(对于RH为50%,100%)及其他纤维破坏(对于RH为0%);高弯曲应力下基体变形增大并出现微裂纹,RH为0%时表现为脆性破坏,RH为50%,100%时表现为塑性破坏;基体微裂纹持续扩展直至最终破坏。

随着复合材料应用越来越广泛,复合材料结构一定要在湿、热等环境下长期工作。吸湿后,树脂的性能严重退化。同时,水分子进入纤维-基体界面,破坏两者之间的化学键,导致疲劳寿命的降低[4]。因此,对湿、热以及湿热混合环境下复合材料的疲劳性能进行研究十分必要。

本工作就湿态环境对碳纤维复合材料正交层合板的疲劳性能进行了研究,测试了常温下湿态和干态正交层合板的拉伸疲劳性能,分析了饱和吸湿对正交层合板拉伸疲劳性能的影响。在此基础上,基于ABAQUS有限元软件建立了吸湿后正交层合板疲劳性能分析有限元模型,对疲劳寿命和损伤机理进行预估与研究。此研究可以为下一步正交层合板湿热疲劳性能研究奠定基础,同时可以为碳纤维复合材料结构疲劳寿命吸湿折减系数的确定提供依据。

1 实验件与实验

1.1 实验件

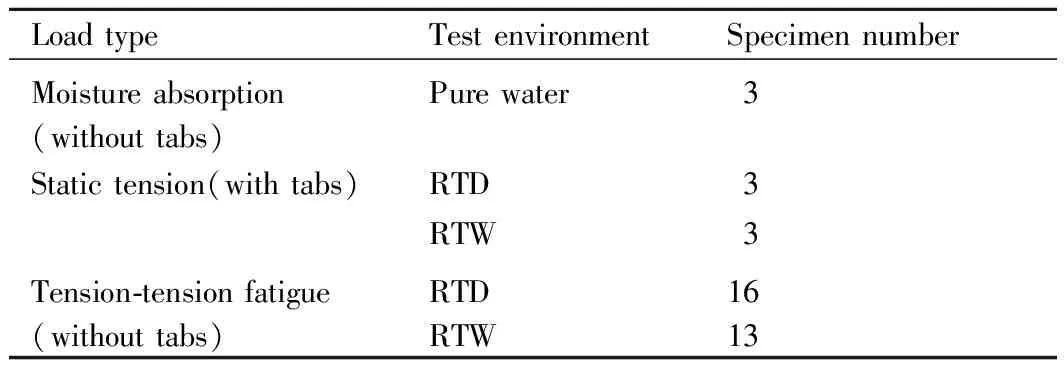

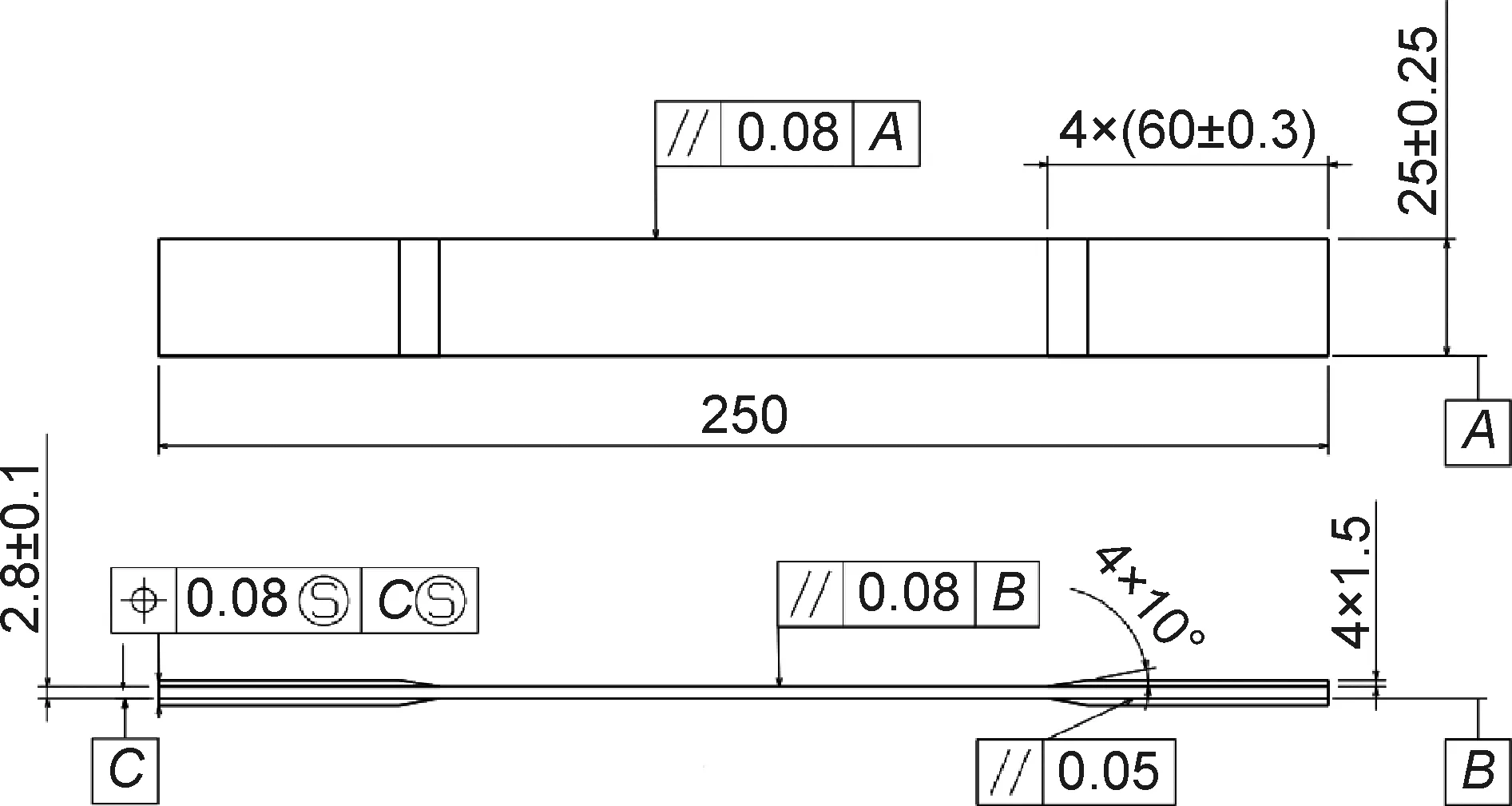

碳纤维复合材料正交层合板拉伸疲劳实验件的尺寸参考ASTM D3039,ASTM D3479设计。试件类型及数量分配如表1所示。实验环境包括常温干态(RTD)和常温湿态(RTW)2种。试件分为有护片和无护片两种构型,其中无护片试件作为伴随件用于吸湿实验,有护片试件用于静力和疲劳实验。有护片试件的具体构型如图1所示,去掉两端的4个护片,即为无护片试件。试件层合板的铺层顺序为[(0/90)]8,铺层材料为直升机结构中常用的CF3052/3238A平纹布,采用预浸碳布铺叠热压罐工艺固化成型。所有试件由中航复合材料有限责任公司制造,层合板的固化工艺为:在热压罐内室温下抽真空至0.005 MPa,然后按2 ℃/min升温至80~90 ℃,同时加压至0.45 MPa,再按2 ℃/min继续升温至125~130 ℃(压力不变),保温2 h,之后自然冷却至室温(或以不大于2 ℃/min降至60 ℃以下)出罐。

表1 试件类型与数量Table 1 Specimen form and number

图1 静力与疲劳试件构型Fig.1 Configurations of static tension and tension-tension fatigue specimen

1.2 实验

1.2.1 吸湿实验

根据表1的安排,将16根带护片试件进行吸湿实验。由于护片及其粘接胶黏剂的存在,带护片试件吸湿量测量误差较大。为了确定实验件饱和吸湿时间,使用了3根无护片试件作为伴随件进行吸湿。通过监测伴随件吸湿状态来控制所有试件的吸湿情况,即当伴随件达到饱和吸湿时,认为与之相随的其他有护片试件也达到了饱和吸湿状态。饱和吸湿后的试件在静力或疲劳实验前存放在常温纯净水环境中,实验时将其从水中取出。

吸湿实验参考ASTM D5229方法进行,在70 ℃纯净水浸泡条件下使实验件达到饱和吸湿状态。温度环境选择70 ℃既能避免高温对材料性能的影响,又能较好地加速吸湿进程,节约时间。试件吸湿过程在恒温水槽中进行。使用Sartorius BSA3235分析天平测量并记录实验件质量。当相隔3天的吸湿量变化小于0.01%时,认为试件达到了饱和吸湿状态。

1.2.2 静力实验

为了确定疲劳实验的应力水平,首先须进行静力实验。静力实验参考ASTM D3039方法进行。RTD和RTW环境下分别取3根试件进行静力拉伸实验。实验在Instron 8801液压伺服材料试验机上进行,夹持时保持实验件对中,利用两个引伸计分别测量实验件纵向和横向的应变,以计算泊松比。

1.2.3 疲劳实验

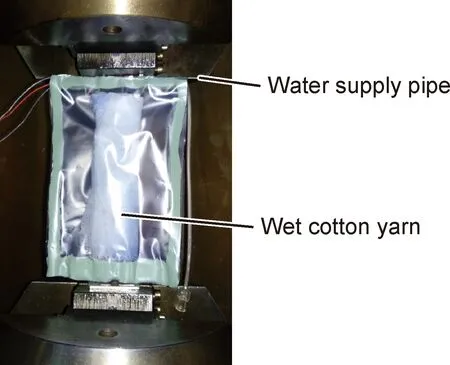

疲劳实验旨在测量RTD和RTW环境条件下试件长寿命(106周次以上)的疲劳性能,进而分析饱和吸湿对试件疲劳性能的影响。由于疲劳实验中试件会有发热现象,因此RTD环境下的疲劳试件须使用风扇进行表面吹风。试件的发热会导致水分的析出,从而降低试件吸湿量。为了保证疲劳加载过程中试件的湿态环境,在试件的工作段用腻子粘塑料袋进行密封,袋中通过均匀布置的棉纱和不少于1/4容积的纯净水来保证湿环境,如图2所示,其中的输液导管用来给袋中补水。

疲劳实验同样在Instron 8801试验机上进行(图2),采用正弦波的加载方式。根据ASTM D3479的要求,疲劳实验中不能出现实验件表面快速升温的现象,确定实验加载频率为6 Hz。根据所用材料制造结构的受载情况,确定疲劳实验应力比选为0.0526。

图2 RTW环境下试件保湿与夹持方式Fig.2 Specimen moisturizing and clamp methods in RTW environment

实验的失效判据为试件拉断或试件动刚度下降了10%。动刚度定义为一个加载循环内载荷幅值与夹头位移幅值之比。

2 疲劳有限元建模

2.1 湿环境下材料力学性能衰减

由于复合材料湿膨胀系数较小,湿环境下产生的湿应力相比疲劳过程中实验件应力为小量,因此,在疲劳有限元计算中不考虑湿环境引起的湿应力,只考虑环境对材料性能的衰减。

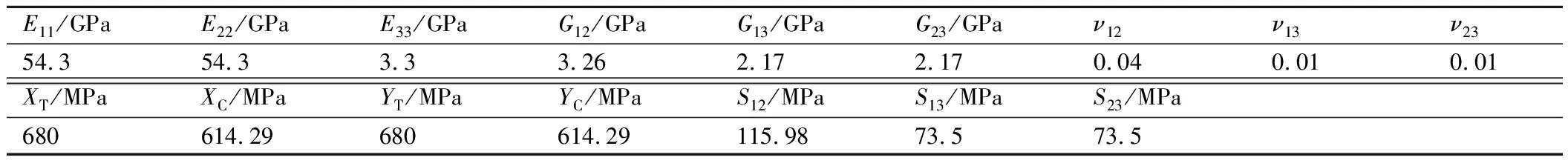

RTD环境下CF3052/3238A平纹布材料性能参数如表2所示,而湿环境下材料性能不全,缺失的数据根据RTD环境下材料性能参数,采用Tsai提出的无量纲量T*描述湿度环境的方法计算材料性能的退化。

无量纲量T*中考虑了湿度环境的相关影响,其表达式如式(1)所示:

(1)

式中:Tgw为树脂的玻璃化转变温度;Tg0为干态时树脂的玻璃化转变温度;T0为参考温度。

Tgw和Tg0的关系如式(2)所示:

Tgw=Tg0-gC

(2)

式中:C为当前树脂吸湿量;g为常数;树脂吸湿量C由层合板吸湿量M、树脂密度ρm、层合板密度ρ和树脂体积分数Vm计算,如式(3)所示:

(3)

得到T*后,对饱和吸湿条件下织物复合材料强度和刚度进行相应的衰减:

(4)

表2 RTD环境下CF3052/3238A材料弹性常数和强度参数Table 2 Material elastic engineering constants and strength constants of CF3052/3238A in RTD environment

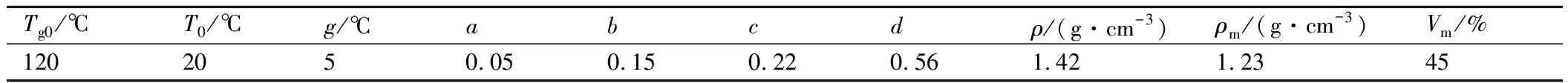

CF3052/3238A材料力学性能衰减相关参数如表3所示。

表3 CF3052/3238A材料力学性能衰减相关参数Table 3 Attenuation related parameters of mechanical properties of CF3052/3238A

以RTD和RTW环境下实验测得材料性能为基础,通过本工作方法计算所得的材料性能参数对比发现吻合良好。实验值与理论值曲线间的相关系数R2大于0.99,说明该方法对饱和吸湿条件下织物复合材料层合板力学性能参数的预测是可靠的。

2.2 剩余强度与剩余刚度的退化

疲劳实验中,随着疲劳周次的增加,损伤在材料内部出现并逐渐扩展,材料的强度和刚度均随着这一过程逐渐退化。层合板在经过n次疲劳循环后结构的强度和刚度称之为剩余强度和剩余刚度。本工作对剩余强度和剩余刚度的处理参考刘英芝[20]通过实验得到的织物复合材料的相关退化公式。

(5)

(6)

(7)

(8)

式中:XT(n,σ,R),XC(n,σ,R),YT(n,σ,R),YC(n,σ,R)和S12(n,σ,R)分别为疲劳载荷下,一定周次后单层板的纵向和横向拉伸与压缩强度和剪切强度;E11(n,σ,R)和G12(n,σ,R)分别为疲劳载荷下,一定周次后单层板的纵向弹性模量和剪切弹性模量;XT,XC,YT,YC和S12分别为无损伤单层板的纵向和横向拉伸与压缩强度和剪切强度;E11和G12分别为无损伤单层板的纵向弹性模量与剪切弹性模量;σ11和σ12为最大疲劳纵向和剪切应力;n为疲劳周次;N为单层板在最大疲劳应力水平σ及应力比R下的疲劳寿命。

2.3 疲劳损伤起始判据

本工作采用Shokrieh等[21]提出的复合材料层合板疲劳损伤判据作为损伤起始判据。在三维静态Hashin强度准则的基础上,引入了疲劳剩余刚度和剩余强度,提出了适用于复合材料层合板进行疲劳损伤模式判断的失效判据。具体表达式如下:

(1) 纵向纤维拉伸损伤(σ11≥0)

(9)

(2) 纵向纤维压缩损伤(σ11<0)

(10)

(3) 基体开裂损伤(σ22≥0)

(11)

(4) 基体压缩损伤(σ22<0)

(12)

(5) 基体-纤维剪切损伤(σ11<0)

(13)

式中:σij是单元各个方向上的应力分量;S12(n,σ,R),S13(n,σ,R)和S23(n,σ,R)分别为疲劳载荷下,一定周次n后单层板3个方向的剪切强度。由于S13(n,σ,R)和S23(n,σ,R)无文献中相关实验数据支持,本工作处理方式为用无损伤单层板的剪切强度进行代替。

2.4 层合板疲劳性能有限元模拟

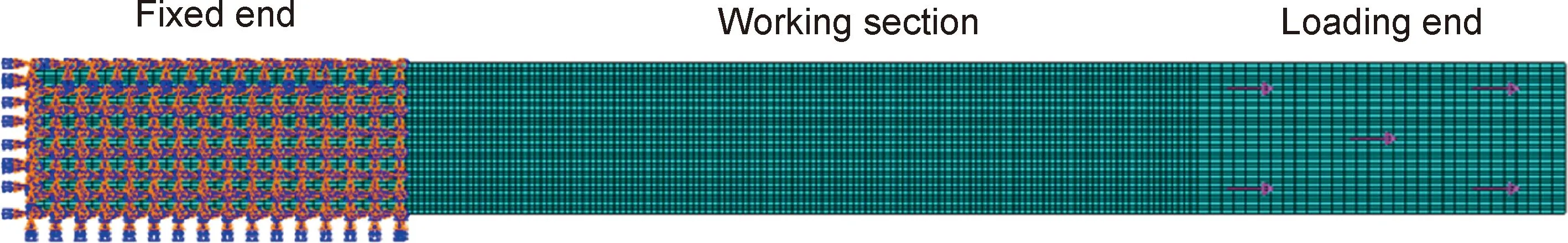

层合板疲劳性能分析有限元模型如图3所示。模型基本尺寸为250 mm×25 mm×2.8 mm,分为固支段、工作段和加载段三部分。为模拟实验过程中实验件实际的夹持状态,对固支段上下表面上的所有节点施加固支的边界条件,载荷通过加载段上下表面的面内剪切力施加。在厚度方向将层合板划分8层,每个铺层划分一层网格。网格单元类型为C3D8R。

图3 有限元模型Fig.3 Finite element model

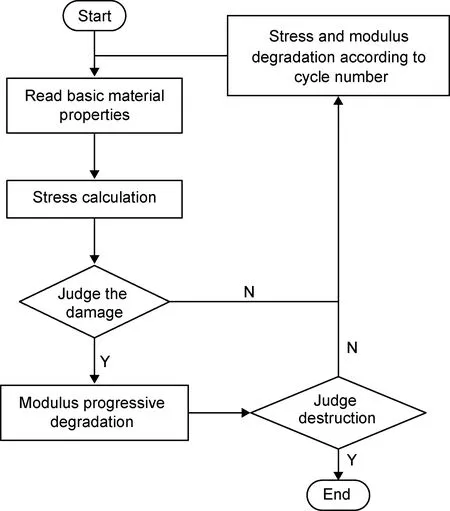

本工作通过两个准静态分析步来实现ABAQUS对疲劳过程的模拟,认为织物复合材料层合板的疲劳破坏是由疲劳最大载荷引起的。第一个分析步对层合板施加拉伸载荷,大小与疲劳最大载荷相同;第二个分析步保持上一个分析步载荷不变,设置固定增量步大小,每个增量步代表一定周次,根据当前循环数对材料刚度、强度性能进行衰减。使用ABAQUS中的UMAT子程序进行疲劳分析的过程如图4所示。当层合板损伤或刚度满足疲劳实验失效判据即计算结束。

图4 疲劳分析过程Fig.4 Fatigue analysis process

3 结果与分析

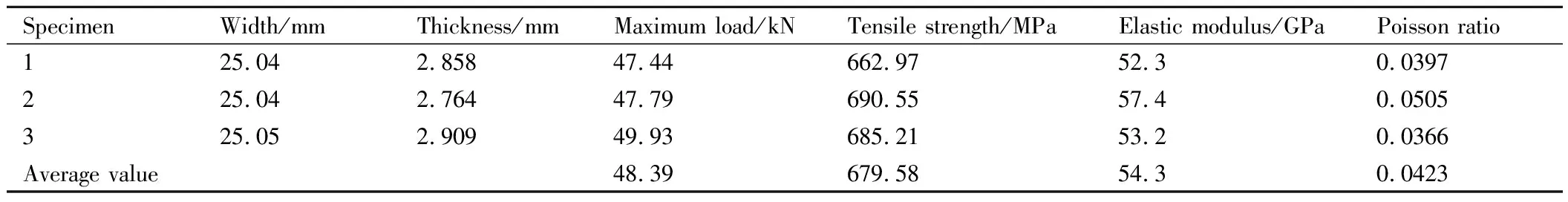

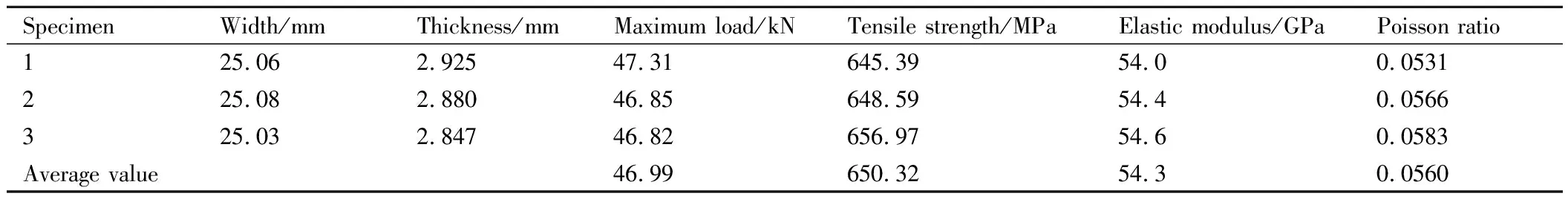

3.1 静力实验

RTD和RTW环境下实验测得的最大载荷、拉伸强度、弹性模量及泊松比等结果见表4和表5。RTD环境下层合板的拉伸强度为679.58 MPa,而RTW环境下的拉伸强度为650.32 MPa,强度下降了4.3%。RTD和RTW环境下正交层合板拉伸模量相同,均为54.3 GPa。与RTD相比,RTW使正交层合板的泊松比增加了32.4%。可见,饱和吸湿对层合板的拉伸强度和刚度基本没有影响,但对泊松比的影响较大。

表4 RTD环境下正交层合板的拉伸实验结果Table 4 Tensile experiment result of orthogonal laminate in RTD environment

表5 RTW环境下正交层合板的拉伸实验结果Table 5 Tensile experiment result of orthogonal laminate in RTW environment

3.2 疲劳实验

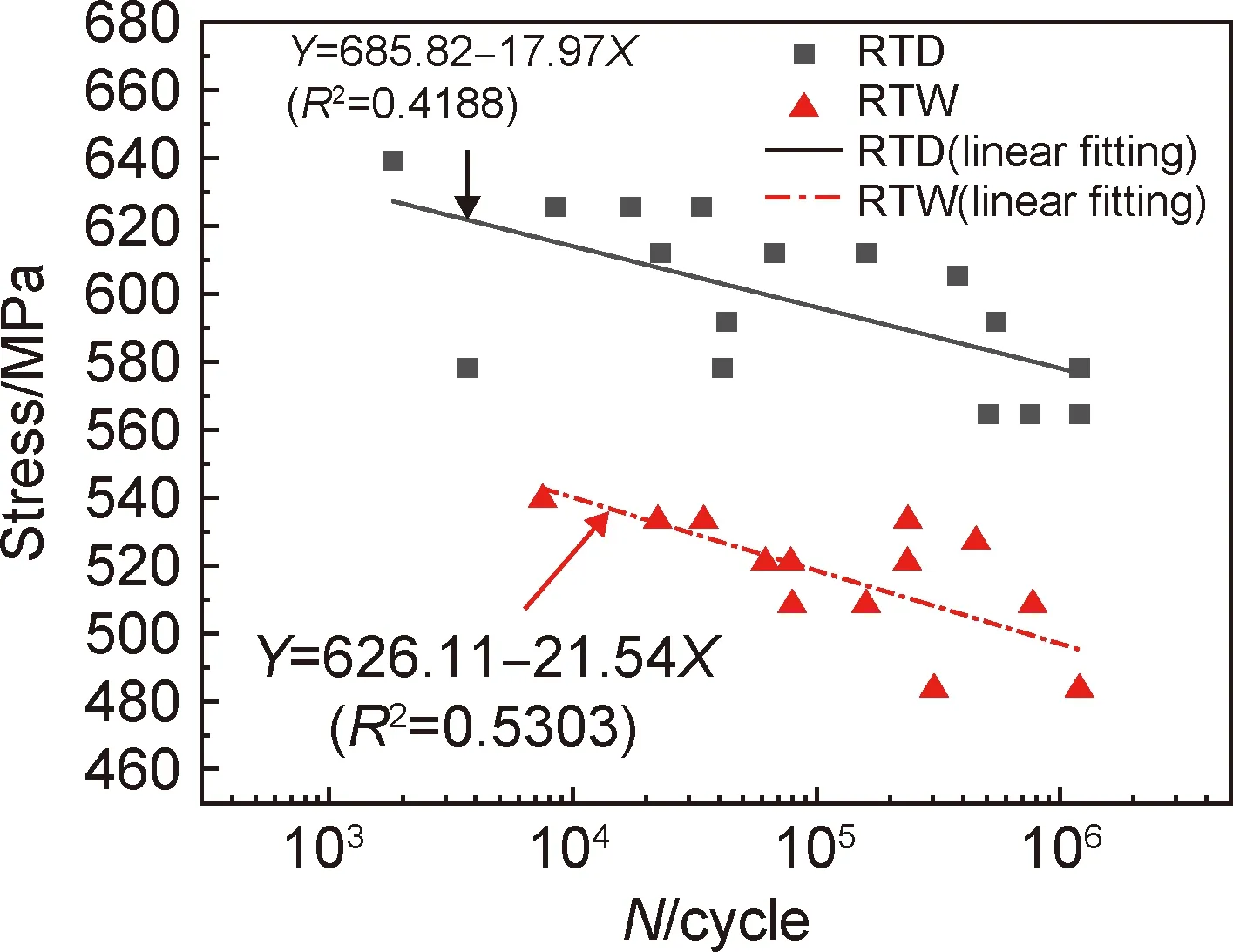

3.2.1 湿环境对层合板疲劳性能的影响

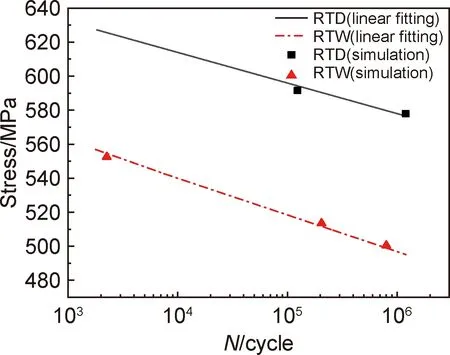

RTD和RTW环境下的疲劳实验结果如图5所示,图中横坐标为对数疲劳周次,纵坐标为疲劳最大循环应力。其线性拟合的结果同示于图中,得到2种环境下的疲劳S-N曲线,线性拟合表达式如式(14),(15)所示。

由图5可知,RTW的S-N曲线在RTD环境的S-N曲线下方,即相同疲劳周次下RTW环境下的疲劳最大应力小于RTD环境下的疲劳最大应力。选取疲劳寿命为106周次的线性拟合结果进行对比,RTW环境下的疲劳强度为497 MPa,相比RTD环境下的疲劳强度578 MPa,下降了14%,远高于拉伸强度下降的4.3%。此外,随着疲劳周次的逐渐增加,RTW较RTD环境下疲劳最大应力下降的速度更快。因此,湿环境下碳纤维复合材料正交层合板的疲劳性能较干态环境下疲劳性能下降显著。

图5 RTD和RTW环境下正交层合板疲劳S -N曲线Fig.5 S -N curves of orthogonal laminate in RTD and RTW environments

S=685.82-17.97lgN

(14)

S=626.11-21.54lgN

(15)

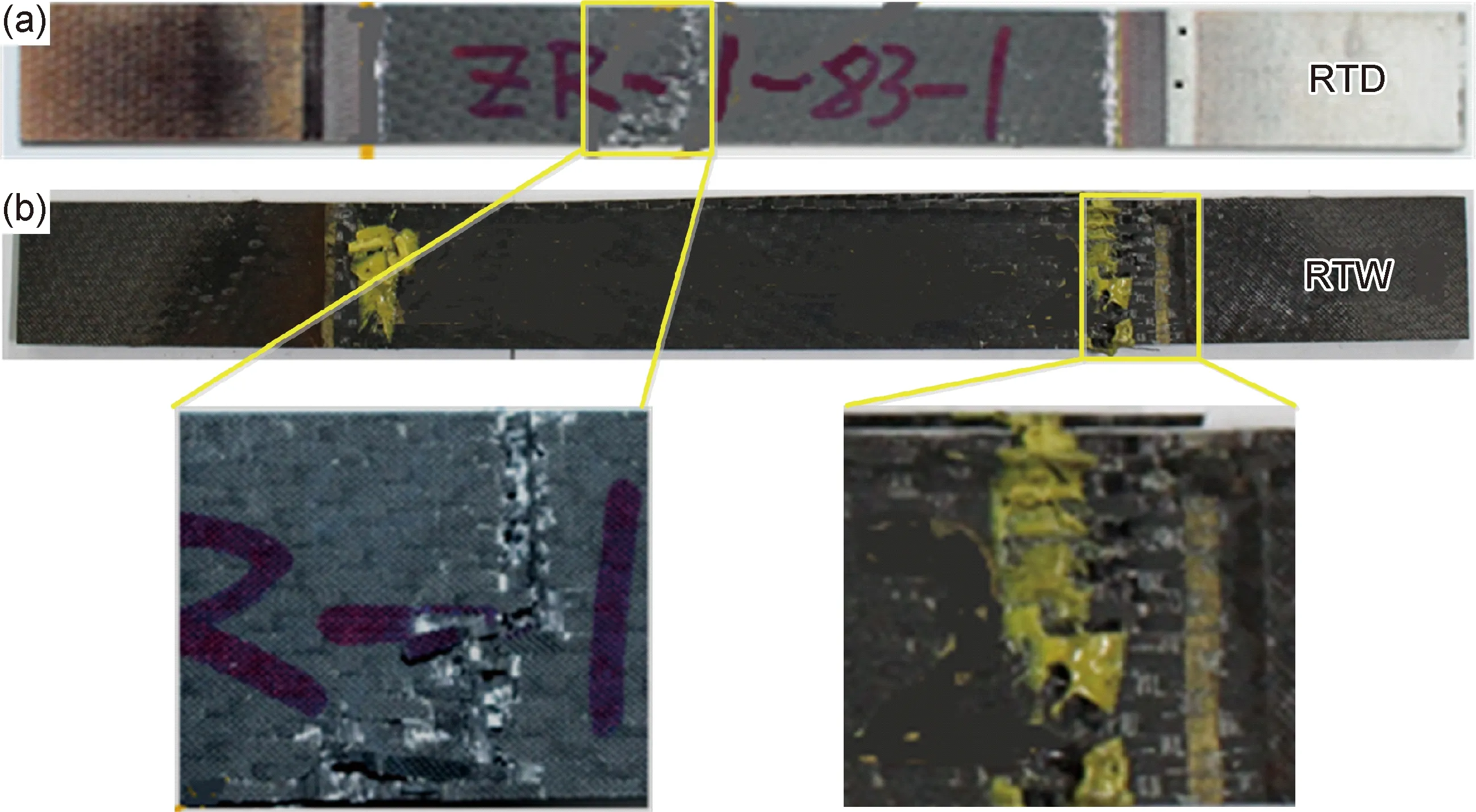

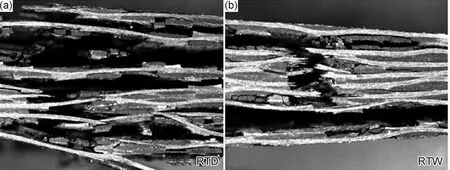

3.2.2 破坏模式分析

RTD和RTW环境下层合板的疲劳破坏模式如图6,7所示,图7(a), (b)为厚度方向损伤形貌。由图6(a)和图7(a)可知,RTD环境下层合板疲劳断口处出现了纤维断裂损伤、基体开裂损伤和分层损伤,其中纤维断裂损伤为主,分层损伤发生在多处,但无大面积分层现象,所以局部厚度变化较大。由图6(b)和图7(b)可知,RTW环境下层合板疲劳断口处以纤维断裂损伤为主,同时在靠近层合板表面处出现了分层损伤,而非整个厚度。

图6 RTD(a)和RTW(b)环境下正交层合板疲劳破坏模式Fig.6 Fatigue failure mode of orthogonal laminate in RTD(a) and RTW(b) environment

图7 RTD(a)和RTW(b)环境下正交层合板厚度方向损伤形貌Fig.7 Fatigue appearance in thickness direction of orthogonal laminate in RTD(a) and RTW(b) environment

3.3 有限元计算结果

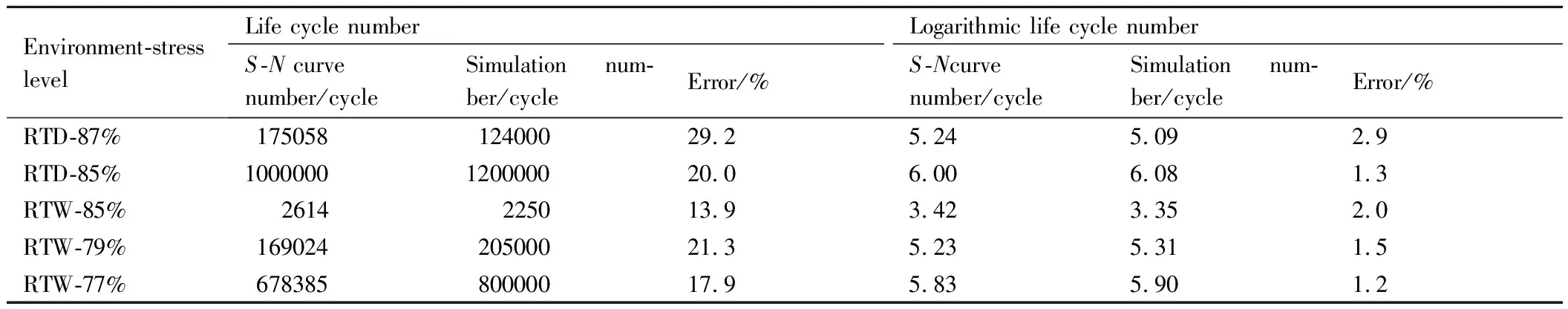

由于时间原因,本工作选取了2种湿度环境(RTD,RTW),4种应力水平(87%,85%,79%,77%)进行了疲劳寿命计算。疲劳实验数据线性拟合结果与有限元模拟结果对比如图8和表6所示。与实验结果相比,有限元模拟疲劳周次误差在30%以内,但对数寿命误差小于3%。

表6 疲劳寿命模拟结果及误差Table 6 Simulation results and errors of fatigue life

图8 疲劳寿命模拟结果与线性拟合结果对比Fig.8 Comparison between simulation and linear fitting results of fatigue life

由于复合材料本身实验结果的分散性比较大,对数寿命的计算结果相对误差还是比较小的。5个计算结果代表了2种湿度环境和4种应力水平的组合,对于本工作的研究情况具有较强的代表性。可见,本工作的有限元模型可有效地模拟干态和饱和吸湿后碳纤维平纹布正交层合板的拉伸疲劳寿命。

3.4 纤维断裂机理分析

由图7可知,复合材料拉-拉疲劳破坏主要是纤维断裂,因此,本工作主要通过纤维断裂损伤讨论正交层合板疲劳损伤机理。

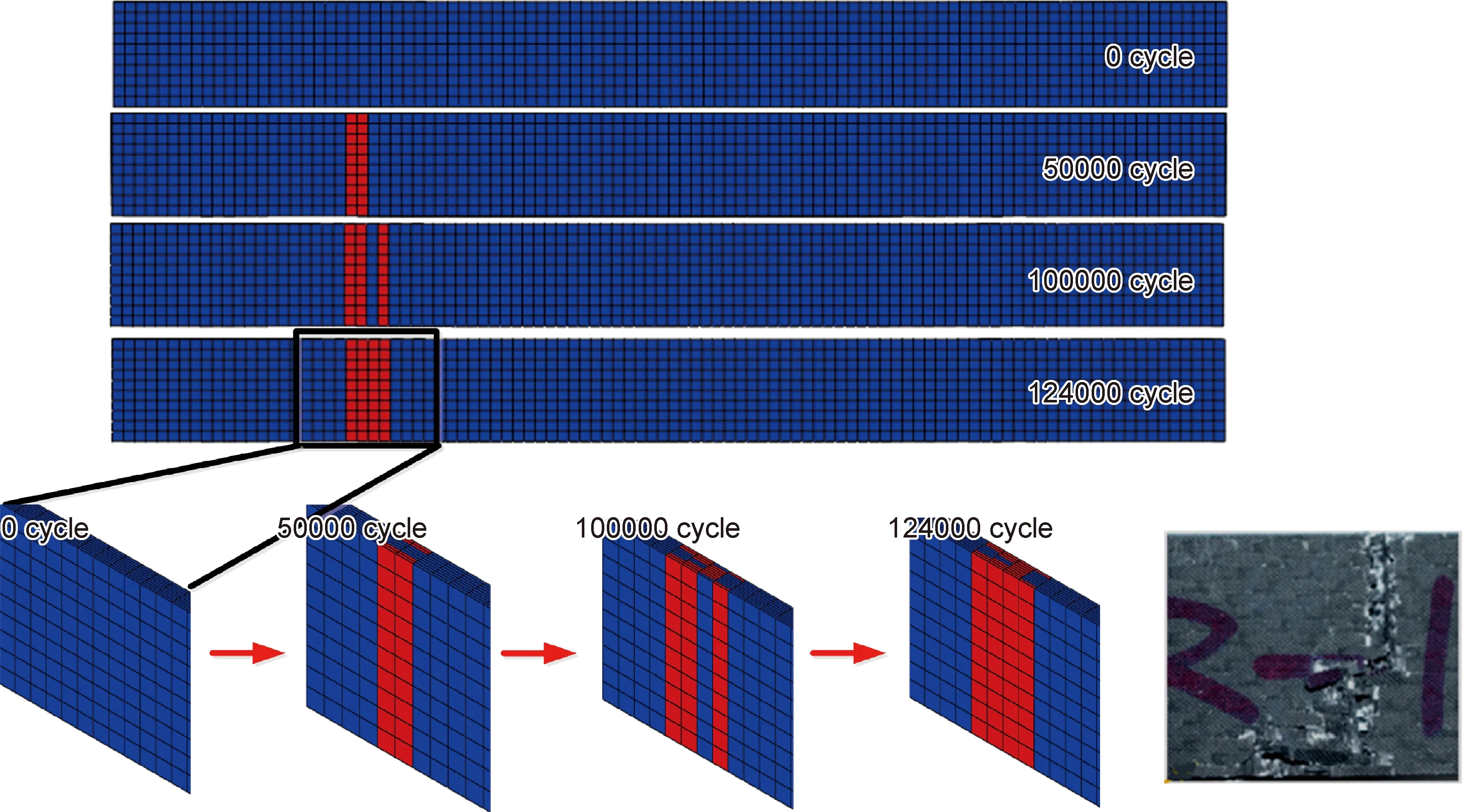

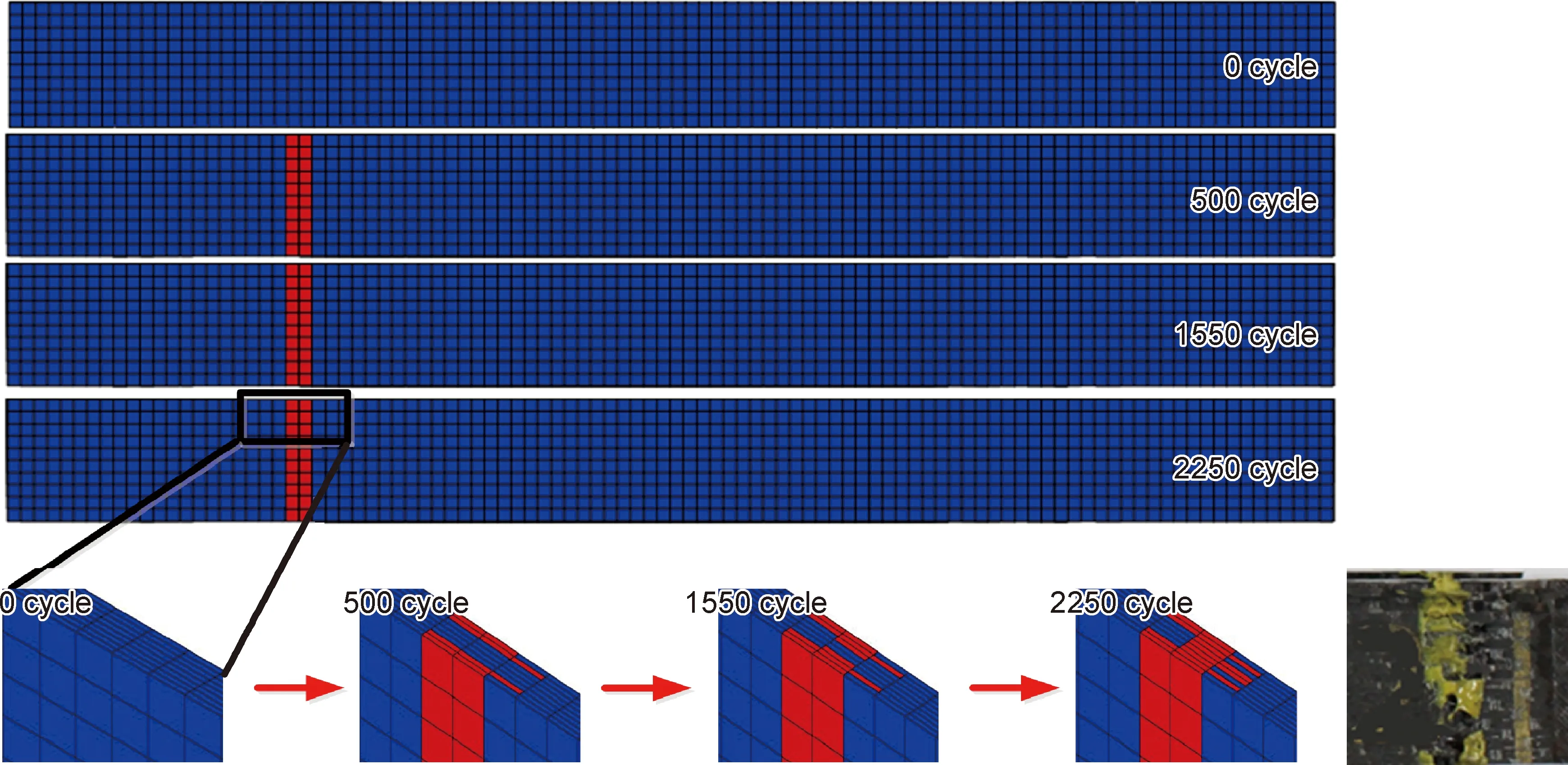

RTD和RTW环境85%应力水平下面内和厚度方向纤维断裂损伤演化如图9和图10所示。由图中结果可见,RTD环境下纤维断裂损伤起始于固支段和工作段的过渡处,之后向厚度方向和工作段中间区域扩展,直至出现横截面纤维断裂损伤。RTW环境下纤维断裂损伤起始于固支段和工作段的过渡处,之后主要向厚度方向进行扩展,直至出现横截面纤维断裂损伤。RTD环境下,纤维断裂损伤区域宽,损伤范围大,而RTW环境下,纤维断裂损伤区域窄,损伤范围小。这些现象与实验结果一致,进一步说明了有限元模型的有效性。

图9 RTD环境下面内和厚度方向纤维断裂损伤演化Fig.9 Fiber damage evolution in in-plane and thickness direction in RTD environment

图10 RTW环境下面内和厚度方向纤维断裂损伤演化Fig.10 Fiber damage evolution in in-plane and thickness direction in RTW environment

综上所述,RTD和RTW环境下层合板纤维断裂损伤的扩展路径为:固支段和工作段的过渡处—沿着厚度和工作段中间方向扩展—横截面纤维断裂损伤。RTD环境下层合板的损伤主要沿着厚度方向和工作段中间区域进行扩展,损伤区域宽,损伤范围大。RTW环境下层合板的损伤主要沿着厚度方向进行扩展,损伤区域窄,损伤范围小。

4 结论

(1)饱和吸湿对层合板的静力拉伸强度和刚度基本没有影响,但对泊松比的影响较大。

(2)相同疲劳周次下,RTW的疲劳强度小于RTD的疲劳强度。疲劳寿命为106周次条件下,RTW的疲劳强度比RTD的疲劳强度下降了14%,远高于静态拉伸强度4.3%的降幅。随着疲劳周次的逐渐增加,RTW相比于RTD环境下疲劳强度下降的速度更快。

(3)RTD环境下层合板疲劳损伤以纤维断裂损伤为主,分层损伤发生在多处,但无大面积分层现象;RTW环境下层合板疲劳损伤也以纤维断裂损伤为主,同时在靠近层合板表面处出现了分层损伤,而非整个厚度。

(4)所建立的湿态环境下层合板疲劳寿命分析有限元模型,不仅能模拟湿态环境,同时也能模拟干态环境下层合板的疲劳寿命与损伤演化过程。

(5)饱和吸湿对层合板的拉伸疲劳纤维损伤演化过程影响很大。RTD环境下层合板的损伤主要沿着厚度方向和工作段中间区域进行扩展,损伤区域宽,损伤范围大;而RTW环境下层合板的损伤主要沿着厚度方向进行扩展,损伤区域窄,损伤范围小。