小型化顶锤在合成金刚石过程中的应用

2021-08-11陈孝鹏许俊杰鲁森远

陈孝鹏,许俊杰,鲁森远,刘 杰

(郑州华晶金刚石股份有限公司, 郑州 450001)

1 引言

金刚石材料因为具有超高的硬度,导热性极好,比较低的热膨胀系数[1]等特点,所以在高温恶劣难加工的工况下磨削性能属于材料中的佼佼者;而开采天然钻石作为磨料磨削工程使用,不仅破坏环境,并且从经济效益上来说极其不划算;所以从上世纪开始,众多的科研人员都在研究如何模拟天然的高温高压来制造金刚石。经过几十年的技术积累,合成金刚石的技术已经日渐成熟,我国普遍采用铁钴镍等金属作为催化剂[2],采用旁热式加热方式通过合成块内部的加热器来提供高温[3],使用国产铰链梁六面顶压机配合耐高温高压的硬质合金顶锤[4]产生高压,所以,硬质合金顶锤一直在合成金刚石的过程中起着重要的作用。

我国的铰链梁六面顶压机所使用的顶锤材料主要以YG8硬质合金为主,顶锤内部含有92%的WC以及8%的Co,属于中颗粒硬质合金;硬质相WC含量保证了硬质合金顶锤的抗压性能要求,粘结相Co的含量较低在一定程度上影响了顶锤的抗拉强度,在Co含量一定的情况下,WC的晶粒度越细则相应的硬质合金顶锤的密度、硬度以及抗压强度越高;而我国的硬质合金顶锤使用寿命约为5000次左右,十万克拉金刚石顶锤消耗>3kg,主要原因是这些都与缸梁大型化[5]导致的硬质合金顶锤单体重量增大有关,现在单个硬质合金顶锤的重量都大于35千克了,与之配套的六面顶压机正在迅速大型化,市场上缸径800mm压机现如今已经大规模的投产,最大的缸体直径已经达到1000mm[6]。目前大型化钢梁直径650~800mm的压机已经是合成金刚石等超硬材料行业的主力军,但是大型化压机所必需的硬质合金顶锤使用寿命过低是中国传统铰链梁六面顶压机继续大型化发展遇到的难题。

众所周知,目前的顶锤同比放大,都是根据碳化钨硬质合金顶锤的使用经验以及弹性理论,将原先成功设计的顶锤简单地按照比例放大,这种设计方法优点是快速可以达到顶锤的量产和生产目的,但肯定不是最安全最合理的设计结果[7]。为此,本文就六面顶压机大型化带来的顶锤大型化,导致的锤耗偏高问题,进行重新验证并新设计相同锤面的小型化顶锤代替原先的大型化顶锤,进行了降低单个顶锤重量的实验。通过并实验合成40~45粒度工业金刚石,和长时间保温保压合成大单晶金刚石,从频繁超压卸压合成工业金刚石以及长时间保温保压合成大单晶金刚石验证小型化顶锤的可靠性和耐用性,并借助有限元模拟软件计算了小型化顶锤在工作过程中垂直作用力的受力情况[8],并对此进行了分析。

2 设计及试验

2.1 小型化顶锤的设计理论

硬质合金顶锤和预紧钢环在六面顶压机中所承受的压应力永远比拉应力大得多,并且拉应力几乎可以忽略不计;而碳化钨硬质合金材料的抗压强度是抗拉强度的2到3倍,所以硬质合金作为顶锤材料使用,发挥了压应力远远超过拉应力的材料优势。再加上顶锤小斜边和预紧钢环的侧向支撑作用,能够发挥顶锤能承受高压的最大效用,使硬质合金顶锤承受比自身更大的压应力。

在合成过程中的高压工况下,硬质合金材料受到较大的压应力,便会径向膨胀,超过自身的压应力则会发生破裂,此时就需要预紧钢环来承受这部分径向应力,使得顶锤能够承受更大的压应力而不致破裂。根据预紧钢环的作用,顶锤小斜边的作用,设计同样锤面的小直径、低高度的顶锤,并设计配套新型钢环。小直径顶锤后面采用圆锥柱体合金钢进行大质量分散压力。这样便可以减少单个顶锤的质量。

2.2 小型化顶锤及配套钢环工程图

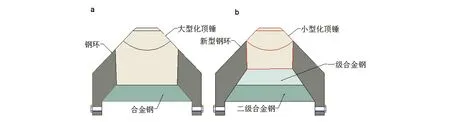

本小型化顶锤及配套钢环设计中,顶锤锤面附近的材料采用碳化钨硬质合金,通过缩小顶锤直径方向上的尺寸,其缩小部分使用合金钢设计到钢环中进行代替,从而节约顶锤材料;通过缩小顶锤高度方向上的尺寸,其缩小部分使用圆锥柱状合金钢代替,从而节约顶锤材料。原先的大型化顶锤及钢环配合工程图见图1a所示,新设计的小型化顶锤、两级合金钢和新型钢环见图1b所示。

图1 顶锤和钢环配合工程图Fig.1 Matching engineering drawing of anvil and steel ring

2.3 小型化顶锤合成工业金刚石

设备采用国产铰链梁六面顶压机,液压缸工作直径为700mm,采用天宏第二代操作系统,匹配高精密超高压柱塞泵和无级液控伺服泄压阀,能够实现按照设定的工艺曲线自动超压、保压、卸压等功能,压力控制精度能达到±0.1MPa,加热系统中的交流变压器通过操作系统中的硅片整流器,功率控制精度±1W,可以输出合成电流500~2500A,锤头电压1~5V,采用小型化硬质合金顶锤,同时在钢环中保持恒温恒流冷却水来保护顶锤。

合成工业金刚石的合成块外围采用复合型叶蜡石,上下导电钢圈采用博士帽形状的导电钢圈,钢圈内部填芯采用密度较高的白云石。博士帽下方采用白云石环和叶蜡石环组合的方式来传压保温,博士帽导电钢圈与导电石墨片相互连接,导电石墨片与铁铬铝锰加热带相连接,这样就构成了一个加热系统。加热系统内部是绝缘白云石管,防止加热电流从石墨柱流过,从而造成电流的热效应不能充分发挥。石墨芯柱采用单质铁镍按照5.5∶4.5的比例作为金属粉,起催化作用,石墨粉采用人造高纯石墨粉,相互混合、挤压成型后放入惰性气体保护的隧道窑中进行还原除杂。

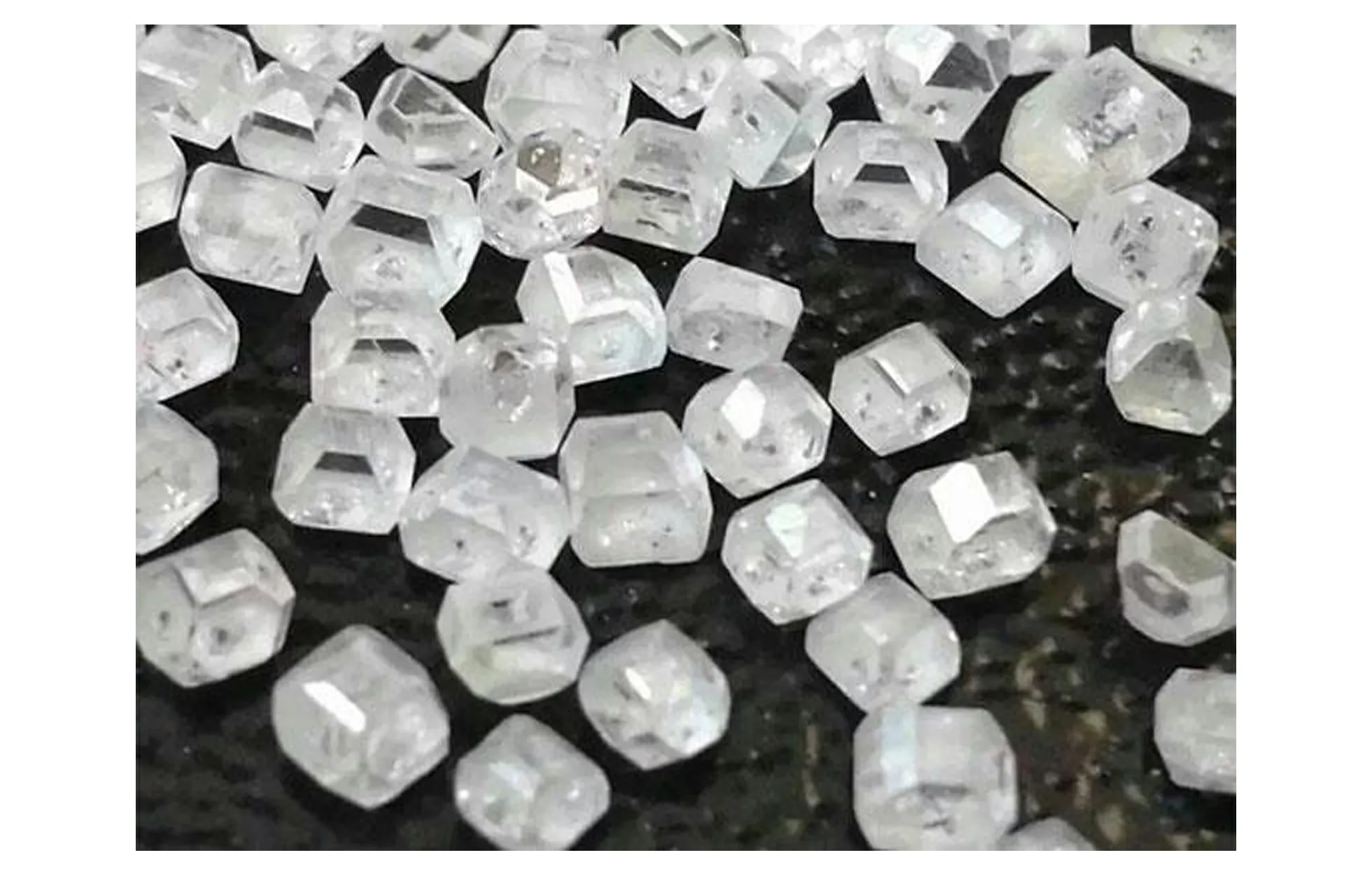

工艺上一次暂停压力48MPa,最高压力73MPa,采用台阶式升高压力;功率最大采用7.2kW,功率整体上先高温,后采用慢降温措施,连续实验200块,将所得到的料棒进行破碎,盐酸硫酸混合酸液浸泡,通过整流器电解、摇床分选、水洗、烘干、炒料,最后进行选型,得到一批40/45粒度工业金刚石。对SCD90型号的工业金刚石进行光学显微放大(如图2所示)。

图2 工业金刚石光学显微放大图Fig.2 Enlarged optical micrograph of industrial diamond

2.4 小型化顶锤长时间保压合成大单晶金刚石

2.4中合成工业金刚石的六面顶压机设备,顶锤型号依旧是YG8,顶锤采用小型化顶锤及与之配套的钢环和二级合金钢垫片。设备油压设定78MPa,功率设定6.3~6.5kW,此压力和功率能将合成块内部的压力长时间稳定在5.2~5.6GPa附近,温度长时间稳定在1350℃附近。

合成大单晶的合成块采用U型导电钢圈作为导电传压钢帽,内部设置有传压保温效果较好的白云石保温饼来防止合成块中的热量通过两端传输至硬质合金顶锤上;采用嵌有白云石衬套的复合型叶蜡石作为整个合成块的保温、绝缘、传压、密封外围材料,合成块内部使用耐高温的导电石墨片和发热石墨管作为整个合成块的发热元器件来为合成大单晶金刚石提供热量,采用氯化钠+20%氧化锆的盐管来屏蔽叶蜡石白云石等杂质,并减少合成块内部热量损失和径向温度差。高纯石墨碳源和高纯铁基触媒分别为合成大单晶金刚石提供原料、及催化作用;0.5mm的工业金刚石作为晶种来引导由石墨原材料转化的金刚石结晶体附着在晶种表面。全稳二氧化锆在加热管内部以填充的方式,用来隔绝外部杂质,由外向内传递压力,并建立起垂直轴向上的温度差,为大单晶金刚石的生长提供动力。

进行连续实验20块,工艺设定保温保压70小时,将合成好的大单晶合成块打开,剥离合成块内部的大单晶芯柱,放入王水中煮沸,得到0.6~0.8克拉的大单晶金刚石。对大单晶金刚石进行10倍光学显微放大(如图3所示)。

图3 大单晶金刚石10倍光学显微放大图Fig.3 Optical micrograph of large single crystal diamond with 10 times magnification

2.5 小型化顶锤压应力有限元模拟分析及计算

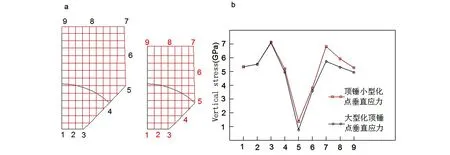

为了更好地提高顶锤在使用过程中的耐久性,对小型化的顶锤进行有限元模拟分析,为了便于清晰明了地展现锤头各处的垂直应力值,在顶锤的1/4截面图上取9个点为分析对象,顶锤模拟分析取点图见图4a所示;设定1点的压力值为5.4~5.6GPa,对取点处的垂直应力运用有限元分析软件对原先的大型化顶锤跟现有的小型化顶锤进行模拟计算,两种顶锤的垂直应力分布对比见图4b所示。

图4 顶锤取点及垂直应力分布对比图Fig.4 Comparison of jacking point and vertical stress distribution

3 结果和讨论

在实验2.3中运用小型化顶锤合成工业金刚石,是因为工业金刚石合成过程中需要频繁地快速超压、保压、泄压。硬质合金顶锤在此过程中的使用工况最为复杂和恶劣:

从顶锤温度上来说,需要大概一个小时为周期,需要从低温、升温至200℃~300℃的高温,甚至更高,合成金刚石加热停止后,顶锤温度从高温又变成80℃;简而言之每实验合成工业金刚石一次,小型化顶锤的温度会从80℃升温至300℃再降温至80℃。从顶锤所经历的压应力来说,同样以一个小时为周期,六面顶压机油压压力需要先从0超压至50MPa附近,然后保压10分钟左右,然后再快速超压至70MPa,最后在进行3~5MPa的慢升压来弥补腔体内转化金刚石带来的合成块内部腔体收缩,然后就是3~5分钟内油压从73MPa快速下降至0;简而言之每实验合成工业金刚石一次,小型化顶锤锤面上的压力会从0升高至3.8GPa,然后保压10分钟左右,再快速超压至5.3GPa,然后保压一小段时间,顶锤锤面压力再快速降为0。

正是这种复杂和恶劣的使用工况,才是检验新设计的小型化顶锤是否能够正常使用的最有效,最直接的方法,本实验连续合成200 块,没有出现异常情况,说明小型化顶锤能够在合成工业金刚石的过程中正常使用。

在实验2.4中运用小型化顶锤合成大单晶金刚石,因大单晶金刚石合成过程中需要长期的保温保压,保压时间越长,硬质合金顶锤在保压过程中已经形成“高压的习惯”,也就是内部存在高压方向上的集中应力,这种情况下,硬质合金顶锤在合成结束后,顶锤锤面压力突然降低为0,极易发生应力释放,从而造成顶锤出现裂纹而不能使用。在长期的保温保压过程中,因为需要经过70小时的持续的高温,顶锤在高温情况下,更容易出现热疲劳的情况,也就是顶锤的内部材料和肉眼及探伤设备不可见缺陷在高温情况下出现屈服,从而造成顶锤锤面附近边缘部位发生裂纹。这种长期的高温,高压条件下合成大单晶金刚石,能够检验出顶锤在长期使用过程的最终耐用性。本实验中连续合成200块,共计约60天的长期实验能够进行,说明小型化顶锤在合成金刚石的过程中顶锤耐用性是符合使用要求的,达到了顶锤小型化之后降低顶锤硬质合金使用量的目的。

在有限元模拟分析顶锤的垂直应力对比中,因为有限元模拟分析时两种顶锤锤面正中心都是压力在5.4GPa附近,并且两种顶锤的小斜边没有发生变化,所以1点、2点、3点的垂直应力几乎相同;因为小型化顶锤的4点相比原先大顶锤的4点轻微向下偏移,越靠近顶锤锤面的压应力越大,所以4点的小型化顶锤垂直压应力轻微大于大型化顶锤的垂直压应力;同理5点也一样;7点受3点顶锤斜边巨大的密封边影响,7点的压应力比较高,并且因为小型化顶锤直径减小,导致7点、8点、9点的这三处的小型化顶锤压应力大于大型化顶锤的对应位置压力,这也符合大质量支撑原理。

4 结论

六面顶压机合成工业金刚石所需的硬质合金顶锤同比放大并非是一种最优的选择,存在一定的优化空间,本次优化后,单个顶锤重量节省材料约40%左右。

优化后的硬质合金顶锤通过有限元垂直应力计算,在保证顶锤锤面压应力达到合成金刚石的压力条件下,顶锤后面压应力有所增大,但满足使用工况:能够在频繁的超压、保压、卸压过程中合成工业金刚石,能够在长期高温高压的工况下合成大单晶金刚石。