钻进坚硬致密岩层的金刚石钻头试验研究

2021-08-11高玉彬

高玉彬, 陈 洋

(湖南省地质矿产勘查开发局409队湖南状元公司,湖南 永州 425000)

1 问题提出

地质勘探工程中经常遇到坚硬致密岩石,岩石的特性是坚硬而致密,其压入硬度一般达到4500MPa,甚至更高;钻进时效很低,多数情况下钻进率小于0.5m/h,甚至有时会出现钻头不进尺的现象,同时钻头唇面被抛光,胎体磨损极少。遇到这种岩层时,钻探人员多采用低硬度钻头和向孔内加投砂等人工方法使钻头出刃。这种方式虽然可以收到一定的效果,但不能从根本上解决问题。因此,这种情况的出现影响了钻探工程的进程,提高了钻探成本;广大钻探工作人员都希望钻头的质量能够出现明显突破,尽快解决这类岩石的钻进难的问题[1-2]。

2 坚硬致密岩石难钻进的原因

从钻进理论可知,要提高钻进速度,必须具备两个基本条件,一是要有合理而足够的压力加在钻头上;二是需要较快的钻头转速,提高破碎岩石的频率;这是正常而有效钻进的基本条件。由于坚硬致密岩石的压入硬度高,岩石的结构致密;而钻进压力受钻杆柱的材质和稳定性的影响,不允许过大提高钻进压力,这就导致钻头在钻进时金刚石不能有效切入岩石。同时,越是坚硬致密的岩石,金刚石破碎岩石的时间效应越明显,即金刚石从受力到压裂、压入岩石、到岩石发生破碎均需要一定的时间,所需时间越长,表明时间效应越明显,破碎效率越低。同时,在钻压不足以让金刚石切入岩石的情况下,钻头的转数越高,破碎岩石的效果越差。这种钻进压力不足的影响,导致钻头转数对提高钻进效率难以有所作为,必然造成钻进效率低下。

与此同时,钻压不足时,金刚石破碎岩石只能以表面方式或疲劳方式破碎岩石,钻进速度很低,单位时间内产生的岩粉很少;岩粉颗粒越细,这对金刚石钻头胎体的磨损变弱,胎体不能做到略微超前金刚石磨损,而使金刚石有效出刃。这样就造成金刚石难以露出胎体,不能以有效的方式切入岩石和以体积方式破碎孔底岩石。

钻头的胎体性能、金刚石参数以及钻头的结构与所钻进的坚硬致密岩石不相适应,例如在前面所说的条件下,钻头的胎体硬度与耐磨性、钻头的结构不合理,胎体不能很好的被磨损,再加之金刚石参数不合理,不能适时有效出刃,必然会造成钻进速度低,甚至出现钻头“打滑”而无法正常钻进的现象[3-5]。

普通孕镶金刚石钻头与孔底岩石为全面积型接触,几乎无破碎穴可言,亦无自由面可言,这是造成钻进效率低的又一个重要原因。而设计一种孕镶金刚石钻头的新型结构,既能够有效改变钻头的受力条件和破碎岩石的方式,又能提高破碎岩石的效果;这是本文研究孕镶金刚石钻头结构的重要思路。在此项研究中,钻头胎体的硬度与耐磨性是重要因素,钻头的合理结构和金刚石参数是关键;这是本文试验研究钻进硬而致密岩石钻头的基本思路和目的。

3 钻进坚硬致密岩石钻头的设计

3.1 钻头胎体性能设计

首先分析钻头的胎体性能,决定胎体性能的因素是胎体材料和热压工艺参数。

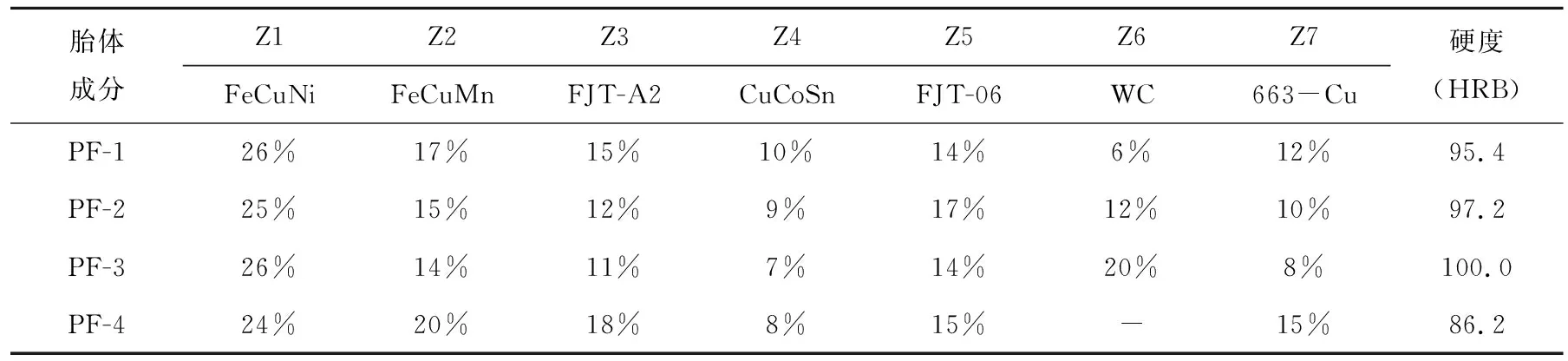

试验研究表明,采用预合金粉作为钻头胎体材料,有助于提高金刚石钻头的出刃效果,同时有助于提高胎体包镶金刚石的强度。为此,进行了预合金粉胎体材料优化组合和胎体性能的试验研究,优选的胎体材料为:FJT-A2、FJT-06、Fe-Cu-Mn、Fe-Cu-Ni、Cu-Co-Sn、663-Cu及WC、YG8等。依据多年的实践经验,与胎体材料相配合的热压工艺参数:温度945℃~960℃,压力16~18MPa,保温时间4.5~5.5min。第一轮胎体配方设计与胎体硬度见表1所列。

表1 金刚石钻头的预合金粉末胎体配方

本试验钻头的结构设计,将其工作体分为主工作体和辅助工作体,见图1所示。由表1资料可知,PF-1及PF-2二种配方对应的硬度值分别为HRB95.4、HRB97.2,都可以作为钻进硬而致密岩石的胎体材料,实践表明具有好的适应性[6-8]。

对于辅助工作体材料,要求其胎体硬度比主体工作体至少要低一个级别,依据前期试验研究结果,设计的硬度为HRB84-HRB88,基本能满足要求。总之,上述常用的几种预合金粉中,FeCuNi、FeCuMn、FJT-A2、663-Cu 等,都可以加以选择和试验,可以得到与主工作体的较好配合,如表1中的PF-4配方。只要依据岩石的“打滑”程度,适当加以调整,并合理设计工作层的结构,即主工作体与辅助工作体的比值,就可以获得好的钻进结果[9-10]。

上述是基于胎体硬度的考虑,但实际上对金刚石钻头的设计与选型,还要考虑钻头胎体的耐磨性能要更接近实际,更具有实用性。对表1的4个配方所得试件,进行了耐磨性检测,其结果见表2所列。以磨损量表征胎体的耐磨性,磨损量越大,耐磨性越低;磨损量检测采用MPx-2000型摩擦磨损试验机测试,测试结果见表2所列。

表2 试件耐磨性的检测结果

试验用的试件规格为(10×10×15)mm(受测试仪限定),采用相同配方与热压参数制成试件;测试条件为,试验参数:压力5.5MPa,转速1100r/min,时间为10min,以检测磨损前后的失重表示胎体的耐磨性能,各测试3个试件取平均值。

3.2 钻头的结构设计

(1)结构设计

针对上述分析,在坚硬致密岩石中钻进,在同等的、可提供的钻压条件下,首先必须解决钻头上的每颗金刚石能够获得足够的压力而有效切入岩石;因此,必须在钻头的结构上进行创新设计,对于同等规格与性能相近等条件的钻头,可以从两方面进行创新设计。

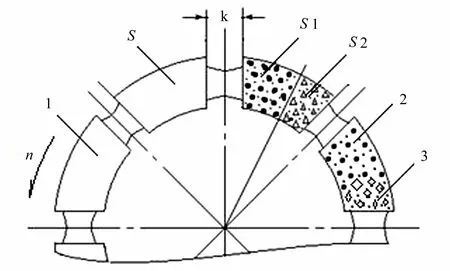

其一,减少主工作层与孔底岩石的接触面积,以获得较大的钻进单位压力,使金刚石能够实现以体积方式破碎岩石,达到破碎岩石的最好效果;但同时却不能过多增大水口的面积。因此,只能合理设计复合型结构的扇形工作体,见图1所示。图1中,S为钻头的一个扇形工作体,k为钻头水口宽度,S1与S2分别为扇形工作体中的主工作体和辅助工作体。主工作体S1的硬度高、耐磨性强,配备的金刚石质量好、浓度高,是该钻头破碎岩石的主体;而辅助工作体S2的硬度较低、耐磨性较弱,金刚石的质量较差、浓度低,起着辅助破碎岩石的作用,同时又起着支撑主工作体的作用。

钻头的这种结构中,由于辅助工作体S2的硬度与耐磨性低的特点,消耗钻压较小,而将一部分钻进压力用于主工作体S1上,这就提高了主工作体S1面上的钻压,提升了金刚石的出刃效果,提升了金刚石有效切入岩石的能力,达到了预想效果。

图1 主辅工作层结构示意图Fig.1 Schematic diagram of primary and auxiliary structures on work layer1-扇形工作体;2-主工作体;3-辅助工作体

其二,合理设计或调节好主工作体和辅助工作体的比例和性能。只要合理设计并调整好S1面积与S2面积的比例,调整S1与S2两部分胎体的性能,就能改变钻头的工作特性和破碎岩石的方式,获得好的钻进效果。在本设计过程中,为了简化钻头结构与钻进压力的量化,引入一种“压力-磨损因子δ”概念,便于指导主-辅工作体性能和比例的具体设计,作为衡量金刚石出刃效果的因素。

压力-磨损因子δ受岩石力学性质的影响,同时受钻进工艺参数的影响;它关系钻进效率和钻头的使用寿命。目前,压力-磨损因子δ还不能完全依靠理论计算获得,必须依据实验数据和数理统计方法,需逐步完善其理论并达到理想的实用目的。

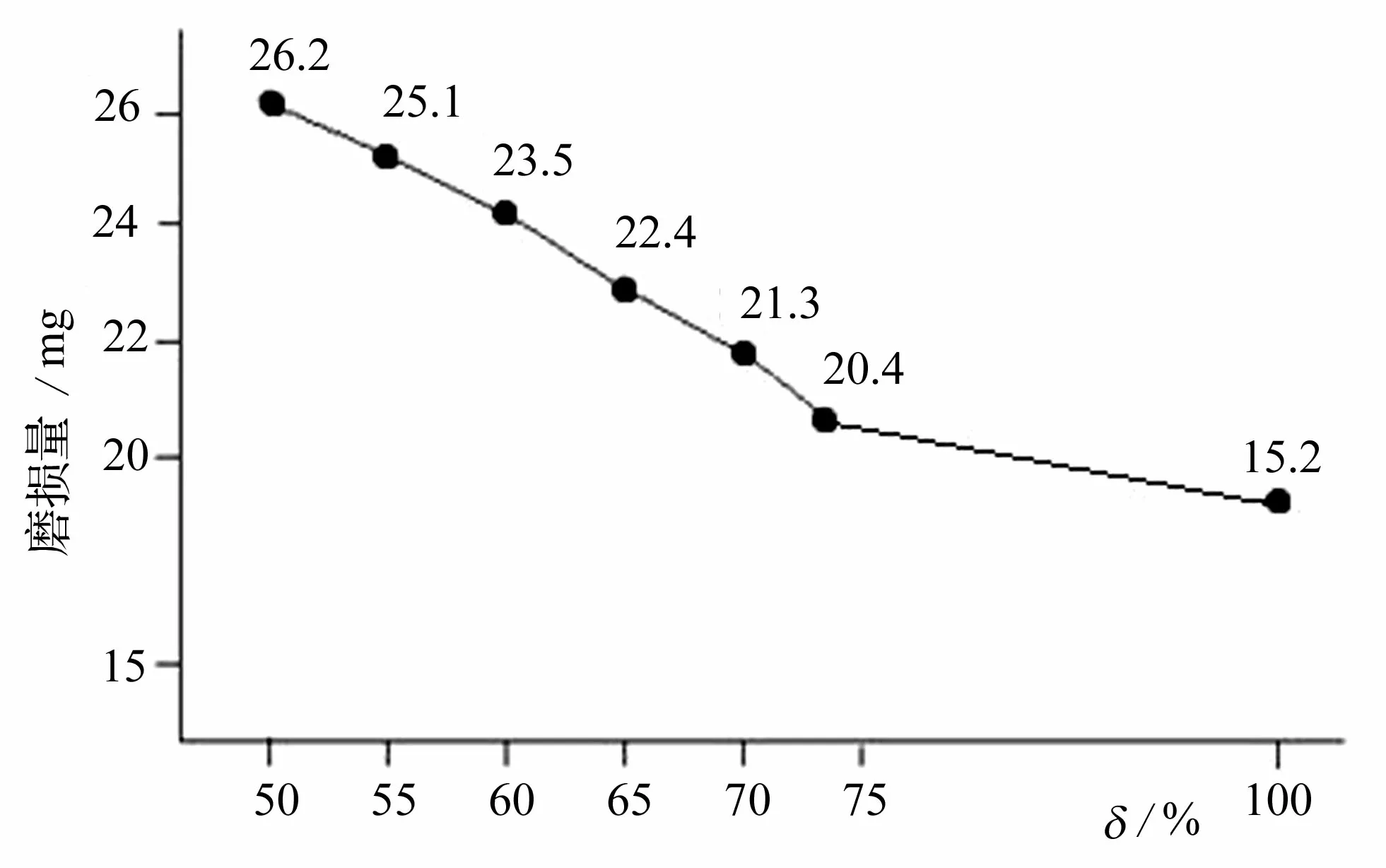

在钻头水口规格确定的前提条件下,钻头的扇形工作体全部为主工作层时,δ为100%;随着δ值下降,即辅助工作体面积增加,钻头的耐磨性下降,钻进速度得到提高。试验表明,在坚硬致密岩石中钻进时,δ值的选值范围在50%~75%之间。这个条件下,主工作体上的钻进比压得到提高,胎体的耐磨性相应降低,金刚石的出刃逐步变好,钻进速度逐步提高。

针对δ值的取值范围进行试验,δ取值为:50%、55%、60%、65%、70%、75%;且将钻头全部采用主工作体时,即100%视作一个因素,进行耐磨性试验;其试验目标为试件的磨损量,以此作为设计钻进硬至坚硬致密岩石金刚石钻头的重要依据。

(2)钻头结构试验

试验设计中,主工作体S1的配方采用PF-1和PF-2,硬度值分别为HRB-95.4与HRB-97.2;辅助工作体S2的配方为PF-4,其硬度为HRB-86.2;δ取值为50%、55%、60%、65%、70%、75%、100%,试验并测试7个试件的磨损量,得出每个试件的耐磨性,即可得出不同δ取值条件下钻头的耐磨性能;采用MPx-2000摩擦磨损试验机测试,以试件实际磨损量表示耐磨性,磨损量越大,表明耐磨性越差;采用PF-2胎体材料时的测试结果见图2所示。

图2 PF-2配方、不同δ值所对应的磨损量Fig.2 The amount of wear corresponding to different δ values when using PF-2 formula

试验结果表明,随着δ取值增大,主工作体的占比越大,试件的耐磨性越高;而当δ取值为100%时,即全部为主工作体时,钻头的耐磨性最高,即磨损量最小。该试验没有引入金刚石参数产生的影响;如果引入金刚石的浓度和质量的影响,试件的耐磨性还会出现一定程度的变化,一般会随着δ值的增加,耐磨性朝增加的方向变化[11-12]。

3.3 金刚石参数设计

从岩石破碎原理可知,金刚石参数对岩石存在着优化值,因此研究和设计金刚石参数是必要的。因为金刚石孕镶在钻头胎体内部,它必须随着胎体的微超前磨损而出刃,只有出了刃的金刚石并受到了足够的钻压作用才有可能切入岩石,配合钻头合理的转速就能实现正常而有效的钻进。

金刚石参数是指金刚石的粒度、浓度和品级,每一项参数都可能对钻头的质量和适应性产生影响。试验资料表明,金刚石的浓度最高不能超过120%,超过这个浓度,金刚石钻头的钻进效率和钻头的使用寿命就会出现明显下降,钻进成本提高;其原因是当金刚石的浓度接近120%时,钻头胎体中的金刚石尾部支撑将全部失去,胎体包镶和支撑金刚石的能力下降,金刚石就会出现提前脱粒的现象,钻头的使用寿命将明显降低。

金刚石的浓度会直接影响每颗金刚石上的钻进压力变化,在有限的钻压条件下,金刚石浓度越高,每颗金刚石所受的压力会越少,这对于坚硬致密岩石的切入不利,或使得破碎岩石的方式由体积方式破碎变成研磨方式或疲劳方式破碎,钻进效率必然大幅度地下降。另外,钻进硬至坚硬而致密岩石的钻头,金刚石的粒度一般不要粗于40/50目[13-16]。

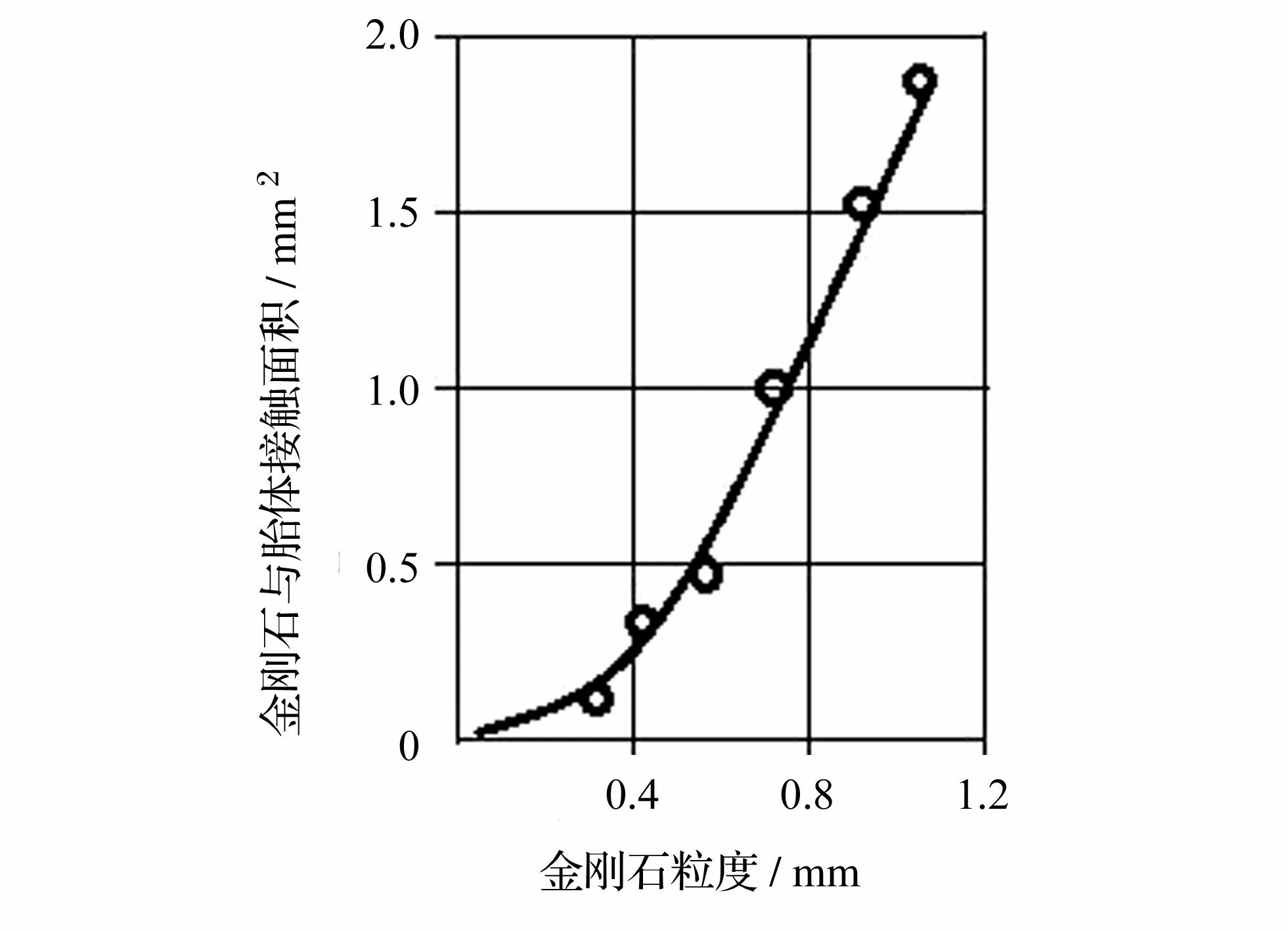

孕镶金刚石钻头必须依据岩石的力学性质、金刚石的粒度采用不同的浓度。这是因为粒度不同,孕镶在胎体内的金刚石与胎体的接触面积随粒度增大而呈抛物线增加,见图3所示。粒度增大,其接触面积亦增大。当孕镶金刚石粒度粗到一定限度时,则不能自锐,同时钻速下降。相反,如果金刚石粒度细到一定程度时,其接触面积甚小,金刚石很快会随胎体磨损而掉粒,钻速降低,见图4。计算与试验都证实了这些结论的正确性。

图3 金刚石与胎体接触面积Fig.3 Contact area between diamond and matrix

图4 钻速与金刚石粒度的关系Fig.4 The relationship between drilling speed and diamond size

金刚石的粒度必须随岩石的类型及其力学性质而适时调整与改变。实践表明,在金刚石浓度一定的前提下,较细颗粒金刚石的比表面积较大,能够提高钻头的耐磨性;而较粗粒的金刚石在坚硬致密岩石中钻进时,其时间效应比较明显,不利于提高金刚石切入岩石的效果,不利于提高钻进速度;而金刚石的粒度粗到一定程度,则钻头难以自锐[17-20]。

金刚石的粒度与浓度有一个合理的配合值。在相同浓度条件下,粒度粗的金刚石比粒度细的金刚石的受力总面积要小,因而在相同钻压下,细粒金刚石的单位面积比压较小;为此可以降低细粒金刚石的浓度,而提高单位比压,达到提高细粒金刚石的钻速目的。

由此可见,采用较小颗粒金刚石的钻头,除了钻进硬而致密岩石的时间效应不显著外,还具有金刚石的浓度较低,自锐更新较快,具有抗破碎强度较高等特点。这是钻进硬而致密岩石设计合理的金刚石参数的基础。

金刚石参数中,金刚石的品级同样重要,低品级金刚石抗破碎强度低;硬而致密的岩石往往其硬度高,切入阻力大,不选择高品级的金刚石难以产生体积方式破碎岩石,难以实现有效钻进。由此可知,针对岩石的力学性质,将金刚石的品级、粒度和浓度优化结合起来,就能收到好的钻进效果。

4 钻进坚硬致密岩石钻头的研制与试验

4.1 钻头研制

在上述试验研究与分析的基础上,对钻进硬而致密岩石的钻头进行设计。钻头的结构采用如图1所示的复合型扇形工作体,压力-磨损因子δ设计为65%,即主工作体S1面积约占扇形工作体面积S的65%,辅助工作体S2面积约占扇形工作体面积S的35%,水口的宽度k设计为6mm。

钻头的胎体性能设计,可依据表1所列的试验设计数据,选择PF-1和PF-2两种配方作为主工作体S1胎体材料;同时,设计钻头辅助工作体S2胎体性能时,采用PF-4作为辅助工作层胎体材料比较合理;工作层高设计为13mm。

试验钻头的金刚石参数相同,便于对胎体性能进行对比。试验钻头主工作体S1的金刚石参数设计如下:金刚石浓度为90%;金刚石粒度为40/50目和60/70目,其含量比分别为65%与35%;金刚石的品级为SMD40。试验钻头辅助工作体S2的金刚石参数设计为:金刚石浓度50%;金刚石粒度全部用50/60目;金刚石的品级为SMD25。

试验钻头的规格为Φ75mm普通双管,试制钻头的热压工艺参数为:温度945℃,压力18MPa,保温时间5.5min,出炉温度780℃,出炉后缓冷至室温,脱模。

两种配方各研制两个钻头在新疆某矿区进行了实钻试验,试验岩石为石英岩状细砂岩,均匀分布的次角状碎屑石英,晶粒间紧密接触,粒径:0.05~0.2mm,含量达90%;造岩矿物颗粒细、硬而致密,经岩石压入硬度仪检测,压入硬度达到4300MPa,可钻性属9级;钻进中具有“打滑”现象,属于硬而致密的岩石,见图5(1)。

图5 岩样与试验金刚石钻头Fig.5 Core sample and diamond bits for testing

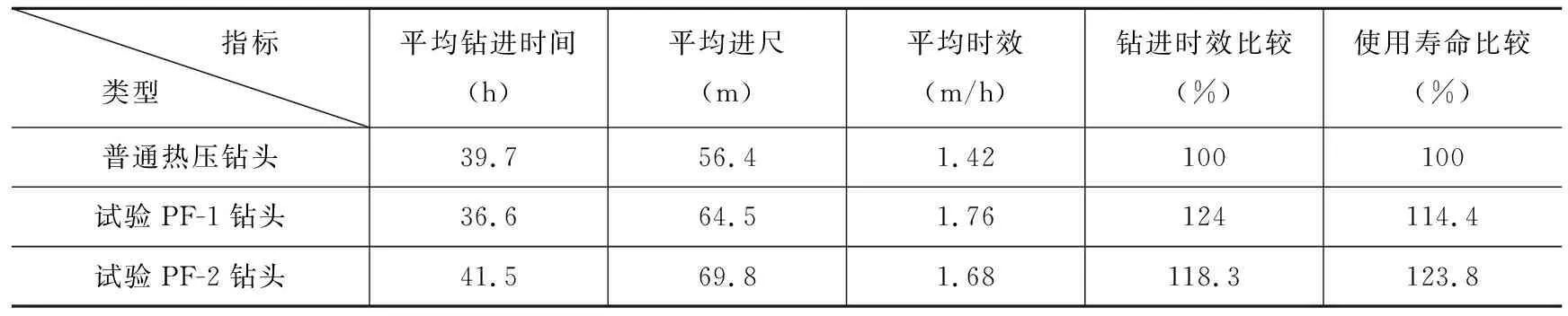

钻头的钻进试验结果见表3所列。

表3 普通热压钻头与复合热压钻头钻进效果对比

4.2 钻头试验分析

钻进试验中钻进参数为:钻压8.5kN,钻头转数574r/min,冲洗液量约30L/min。试验结果为:PF-1配方钻头的进尺为64.5m,平均时效为1.76m/h;PF-2配方钻头的进尺69.8m,平均时效约1.68m/h;

两只试验钻头的平均钻进时效约1.72m/h,钻头平均寿命为67.15m。现场收集了5个普通结构钻头的钻进资料,并进行对比,其钻进速度平均为1.42m/h,钻头平均进尺56.4m。试验对比表明,本次试验第一轮钻头比在同一矿区使用的普通结构钻头的钻进时效平均提高了约0.30m,钻头使用寿命平均提高了约10.75m,效果是明显的。

由此可知,本次研究试验的热压金刚石钻头优势比较明显,不仅钻头的寿命有了提高,且钻进时效有明显的提升,钻探成本有一定下降。本次研究的钻头在时效和寿命方面能够超出普通结构的金刚石钻头,主要在于以下四点:①钻头的结构有优势,这种复合型结构改变了普通钻头工作层与孔底岩石的全面接触状态,因而能够改变钻头破碎岩石的方式,有利于提高钻进效果;②采用了预合金粉作为钻头的胎体材料,并优化了胎体材料配方,设计了合理的热压工艺参数,使得钻头的性能有了提升;③由于钻头的结构特点,主辅工作层的性能差别,金刚石的利用率有了提升;④试验钻进中,钻进参数设计合理,操作规范。这四方面综合作用的结果,使得本次研究试验取得了成功,为后续提升钻进硬至坚硬而致密岩石的钻头质量打下了良好的基础。

5 结论

(1)本文针对硬而致密岩石的钻进特点,试验研究了一种复合型结构热压金刚石钻头,每个钻头的扇形工作体由不同性能的主、辅工作体两部分组成,改变了普通钻头胎体与孔底岩石的接触状态以及破碎岩石的方式与磨损方式,因而有利于提高钻头的钻进效果。

(2)优选了目前推广应用的预合金粉作为钻头的胎体材料,优化配合热压工艺参数,胎体的性能优良,不仅对金刚石可以实现有效包镶,而且金刚石的自锐性能好。

(3)主、辅工作体性能和金刚石参数得到优化配合,降低了钻头的耐磨性能,改变了钻头与岩石的磨损机理,确保金刚石能够有效地切入岩石;与普通钻头相比,钻进时效提高0.30m,钻头的使用寿命平均提高10.75m。

(4)为了便于钻头结构设计,本文提出压力-磨损因子δ的概念,只需改变压力-磨损因子δ值,即可改变复合型结构的两部分性能,改变钻头对岩层的适应性,提升钻头的工作特性和钻进效果。

(5)还需进一步深入地研究和试验,探索钻头复合型结构参数与岩石力学性质间的内在规律,探索压力-磨损因子δ与岩性、钻头胎体性能之间的依存配合关系;实现本结构热压金刚石钻头的质量有一个明显提升。