石材雕刻锯片的发展趋势探究

2021-08-11张慧菊李春辉李荫真周绍鸿

张慧菊, 李春辉, 李荫真,周绍鸿

(厦门工学院机械与制造工程学院,福建 厦门 361000)

经过对福建省惠安共荣石材厂、鼎立石材厂等多家石材厂实际的参观学习及实地调研,并结合国内外雕刻锯片市场的相关调查研究,发现目前很多石材厂实际应用较多的是有价格优势的电镀雕刻工具,且锯片供货商因为利润高的缘故也更偏向于售卖电镀雕刻工具,而不是性能较好的钎焊雕刻工具。另外,大量文献显示,关于岩石雕刻锯片的研究已取得不少成果,但对岩石雕刻锯片的研究多集中在电镀法、烧结法的工艺优化方面以及单层钎焊锯片基体的失效形式以及降噪方面。因此对不同种类的石材雕刻锯片进行对比分析和思路梳理具有重要的意义。

1 石材雕刻锯片的分类及特点

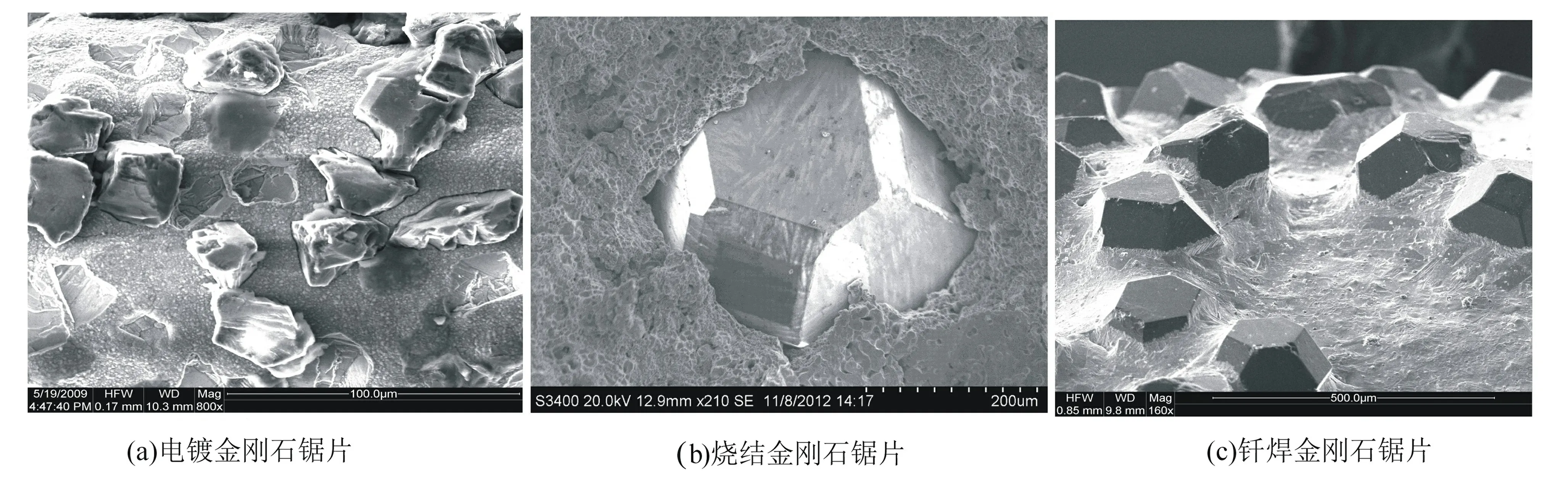

石材雕刻锯片是用于石材加工行业的一种专用锯片,因为其加工对象是硬性材料,所以相比较市场上常用的普通通用锯片而言,其结构、材料、加工方法都有很大不同。按照金刚石和金属的结合方式,石材雕刻锯片分为3种类型,分别为电镀金刚石锯片、 烧结金刚石锯片和钎焊金刚石锯片。对三种金刚石锯片分别进行实验,并对其内部组织结构进行了对比,具体见图1(a)、图1(b)和图1(c)。

图1(a)是电镀法金刚石锯片的显微组织。其制作过程是首先对金刚石磨料进行预镀、布砂和加厚,然后再将金刚石固定在基体上。电镀法不需要繁琐的工艺过程,操作相对简单,具有精度高、金刚石磨损后基体可重复使用的优点,但电镀法的镀层对金刚石的包裹度较大,导致金刚石出露高度较小(20%~30%左右),从而容屑空间有限,散热效果就会差,极易对工件表面造成烧伤,此外,电镀层对金刚石的包裹属于纯机械包裹,把持力较弱,锯片寿命较短,同时电镀法中重金属离子的电解液具有严重的污染性,有悖于当今绿色生产的主题[1]。

图1(b)是粉末冶金烧结法锯片的显微组织。粉末冶金烧结法锯片是将金刚石颗粒与胎体金属粉末按照一定的比例均匀混合,装入模具中进行热压烧结成节块,然后焊到基体上[2]。由于金刚石磨粒与胎体界面存在较大的界面能,金刚石与胎体金属间很难发生化学反应,胎体和金刚石磨粒之间也是属于纯机械包裹,把持力较弱。因此锯片寿命较短。

图1 三种金刚石锯片内部组织对比图Fig.1 Comparison of internal organization of three diamond saw blades

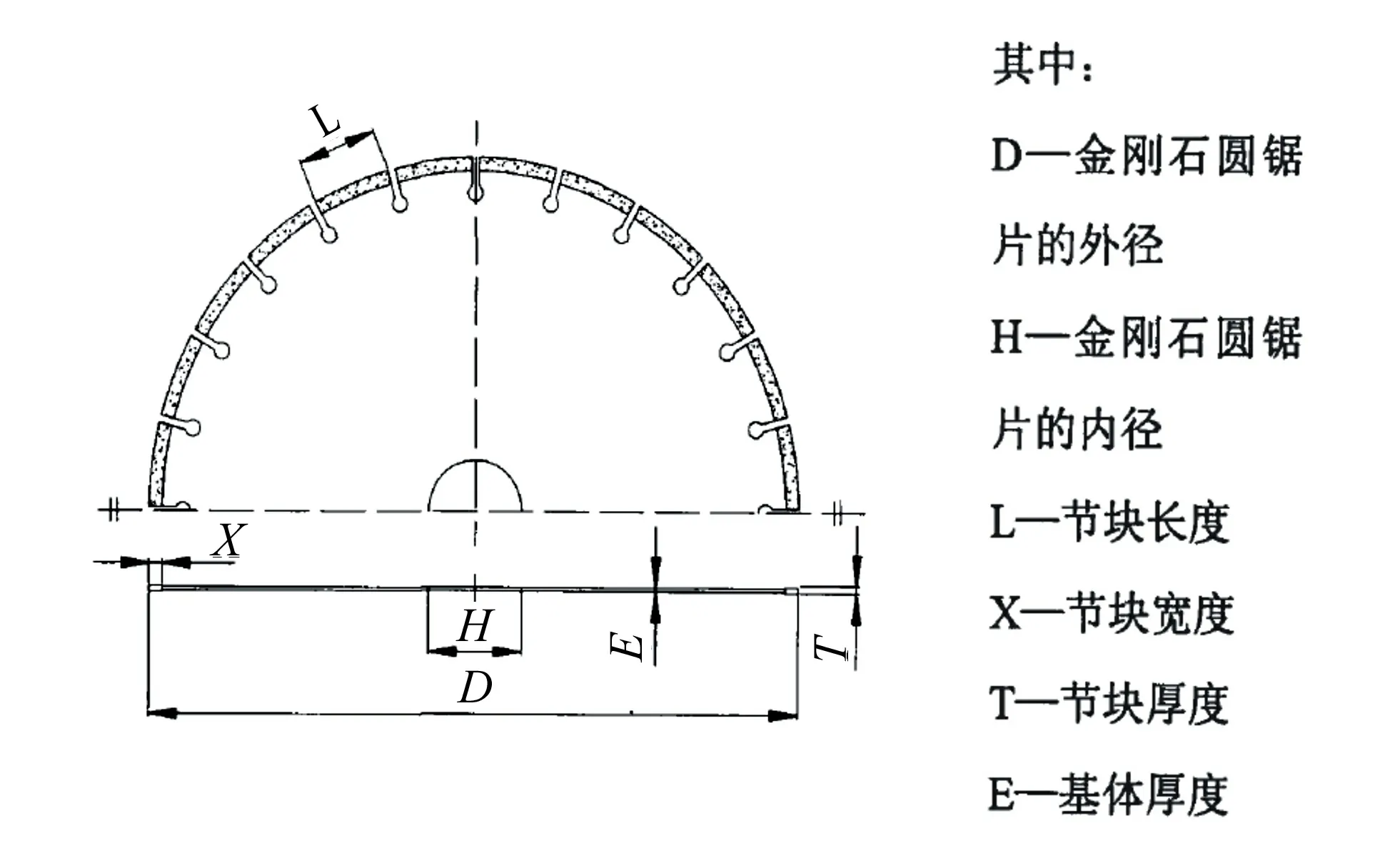

图1(c)是钎焊法锯片的显微组织。钎焊法锯片的制作过程是使用一些活性钎料为焊接材料,使金刚石与基体实现高强度的化学结合,具体锯片结构图如图2所示。钎焊法锯片金刚石的出露高度较大(70%~80%左右),因此容屑空间大;基体和金刚石之间不仅是机械包裹,还存在化学冶金结合,因此基体对金刚石具有较强的把持力,从而延长锯片使用寿命[3]。但钎焊金刚石锯片目前比较成熟的存在形式是单层磨料钎焊锯片,存在磨损后无法继续工作,影响使用寿命的缺陷。

图2 钎焊金刚石锯片结构图Fig.2 Structure diagram of brazed diamond saw blade

钎焊采用钎料为焊接材料,钎焊过程中钎料通过Ti或者Cr亲铁元素分别与金刚石磨粒和基材发生化学反应形成高强度的化学键,从而间接实现金刚石磨粒与基体材料强有力的结合。基体、钎料、金刚石磨粒通过钎焊工艺,形成基体-钎料-磨粒这种牢固的焊接结构,把持力大大增强[3]。金刚石20%~30%的出露高度就能满足加工需求,而实际上钎焊工艺的特有性质金刚石出露高度可达70%~80%左右,那么可以大大增加了金刚石磨粒的容屑空间,提高了磨料的加工性能以及使用寿命。因此,钎焊雕刻锯片是金刚石雕刻锯片的发展趋势以及重点研究对象。

2 影响钎焊金刚石锯片性能的主要因素

2.1 钎料

钎料在钎焊锯片生产过程中起着非常关键的作用,大量文献表明,钎料的化学元素不同,所制得的金刚石雕刻锯片的磨削性能和使用寿命也会不同。钎焊之所以能够实现金刚石磨粒和金属基体之间高强度连接,其最大原因在于钎料的存在,钎料中含有Cr、Ti、V、W等活性元素,他们既能有效润湿金属基体和金刚石磨粒,同时又能与金刚石磨粒和金属基体中C元素发生化学反应[1,4]。但是Cr、Ti、V、W等活性元素熔点较高,甚至高达 1500℃以上,在此温度下金刚石会发生严重的石墨化,导致基体的严重热烧损。因此为了降低钎料的固溶线,在钎料中除了Cr、Ti、V、W元素外,还需Ni、Cu、Ag等熔点较低的化学元素,同时为了增强连接强度,也会增加一些高强度元素,如 Ni、Si、B、Mn 等。

将各种元素进行组合,可制备出不同类型的钎料。简言之,根据金刚石钎焊锯片钎料中的活性元素不同,钎料可大致分为 Cr 系和 Ti 系两大类别, Cr 系、 Ti 系分别包含不同类别不同含量的低熔点元素(Ag、Cu、Sn、Zn等) ,以及不同类别不同含量的高强度元素( Ni、Si、B、Mn等)。研究钎料中元素类别以及元素含量对金刚石锯片性能的影响是一个非常热门的研究方向,目前关于此方面的研究较多[1]。

2.2 钎焊方法

根据加热原理的不同,当前用于金刚石钎焊的方式主要有盐浴钎焊、炉中钎焊、激光钎焊、高频感应钎焊等[5]。

盐浴钎焊是把工件放到盐浴炉中,通过提高盐浴温度的方式进行焊接的方法。这种钎焊方式在焊接之前要先在磨粒表面镀一层 Ti 粉,同时在工具表面涂覆 Ni 基粉末,以保证磨粒和金属之间有足够的浸润性。此方法焊接工艺较为烦琐,且焊后工具表面会留有很多的钎剂,难以去除。所以盐浴钎焊不便于钎焊结构复杂的工件,金属基体也不利于广泛使用该工艺。

炉中钎焊是将工件放入一个密闭的腔体内,利用腔体周围的电阻炉来辐射加热的方法。腔体一般尺寸较大,因此可以一次焊接多个工件,或者焊接尺寸较大、结构较为复杂的工件,工件受热均匀,加工效率较高,投资小。但由于是整体式加热,所以升温速率较慢,焊一批工件往往长达数小时之久,磨料在高温下暴露太久,易造成磨粒和工件的热损伤。

激光钎焊是通过激光源发射激光束,使得激光束打在焊件上使钎料熔化从而实现钎焊的方法。钎焊速度快,一般只需几秒,可实现工件部分钎焊,因此效率较高。同时金刚石磨粒在高温下的时间较短,其热损伤程度较小。但又由于受热时间过短,反应界面难以生成连续的化合物,在一定程度上降低了钎料的固结能力。

高频感应钎焊是利用电磁感应原理,在工件内部产生感应电流,利用工具本身的电阻产生热量,使焊料熔化从而实现焊接的方法。高频感应钎焊的时间在几十秒到几分钟之间,能保证磨粒和钎料化学反应的时间,减少了磨粒的受损程度。此工艺的缺点是加热过程中存在邻近效应和集肤效应,所以有时候要采取一些辅助工序。

2.3 锯片结构

金刚石锯片是一种切割型金刚石工具,在石材行业中应用最为广泛。金刚石锯片中以金刚石圆锯片的使用率和普及程度最高,是我国石材加工行业中非常重要的切割工具。金刚石圆锯片按照直径不同可分为小径锯片(直径小于230mm)、中径锯片(直径约为250~750mm)和大径锯片(直径大于800mm)[5]。

2.3.1 金刚石圆锯片的结构及参数

金刚石圆锯片结构见图3所示,其结构由基体和刀头两部分组成,锯片的刀头上面镶嵌着金刚石颗粒。

图3 锯片结构图Fig.3 Saw blade structure diagram

2.3.2 金刚石圆锯片的刀头

金刚石圆锯片工作时刀头表面的金刚石颗粒会受到来自材料和碎石的冲击和摩擦。一般被加工的材料越硬、摩擦性越强、进给越快,锯片受到的冲击越大。金刚石圆锯片刀头上的金刚石颗粒是否充分磨损和消耗决定了金刚石圆锯片的加工效率和使用寿命,其中影响的因素有很多,例如胎体的耐磨性、对金刚石的把持力、加工参数、被加工材料的理化性能,等等。所以可以通过改善金刚石粒度、结合剂、加工参数等来提高金刚石圆锯片的使用寿命和加工效率[1,5]。

金刚石质量越好,耐磨性越强,不易破碎,但是结合剂对其难以把持,容易脱落。采用高质量金刚石时应使刀头表面变得粗糙,提高金刚石颗粒的附着能力,同时要选用较粗的金刚石颗粒,相应降低金刚石颗粒的浓度。如果刀头包镶低品质的金刚石,抗冲击性就差,易破碎。采用低品质金刚石时应相应的提高金刚石颗粒的浓度,这样才能较好地发挥金刚石的作用。另外值得注意的是,使用高温耐磨的结合剂、高品级金刚石在加工难加工的材料时,如果掺杂低品质的金刚石或是高品质的金刚石分散性大,都会影响锯片的使用寿命和加工效率。

2.3.3金刚石圆锯片的基体

金刚石圆锯片基体的强度是由金刚石圆锯片的工作状态和加工对象决定的。工作在高转速下的金刚石圆锯片锯切过程中与被加工材料产生剧烈的摩擦和冲击,随着使用时间的增加,金刚石圆锯片的加工质量和效率相应的下降。锯片在自身的生产过程中也会存在一些问题,如锯片的不平度等会降低金刚石圆锯片的刚度,从而影响金刚石圆锯片的寿命。因此,金刚石圆锯片基体须具有足够的强度、刚性和硬度。同时基体须消除变形力、微裂纹,以确保张应力平衡、平直度及其它形位要求。

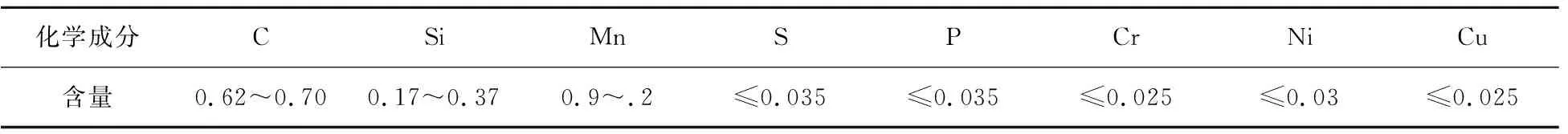

65Mn属于高质弹簧钢,具高硬度、脱碳倾向少的特点,且价格低廉。目前,65Mn常作为金钢石圆锯片的基体材料。激光焊锯片基体宜用调质钢30CrMo、35CrMo,因其碳含量较低,能与激光焊接过渡层很好地焊合。65Mn的化学成分见表1所示。75Crl和50Mn2V这两种材料中主要增加了锰和铬等的含量,这样既很好地改善了钢的力学性能,最重要的是材料寿命得到了延长。其中50Mn2v中还增加了钒的含量,有效地改善了基体的淬火性能[5]。

表1 65Mn的化学成分

3 新型金刚石锯片的开发趋势

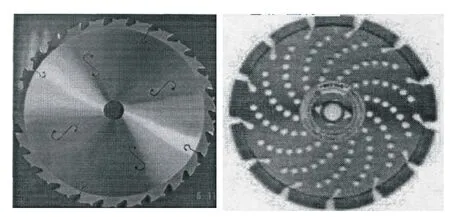

3.1 低噪声锯片

金刚石锯片在使用过程中,金刚石与加工零件产生强烈的摩擦和强烈的碰撞冲击,从而导致基体剧烈振动,噪声强度高达100dB以上,严重超过了国标中的80~85dB。目前国内外研制低噪声锯片的途径大致有两种:一种是通过在基体上用激光加工出特定沟槽,且沟槽中填入阻尼材料,从而达到改变基体结构的目的;第二种是将基体分层处理,目前比较多用的是分三层,在中间层用阻尼材料进行降噪。经过检测,低噪声锯片的噪声强度可以降低到85dB以下[5]。常见的低噪声锯片结构示意如图3所示。

图4 低噪声锯片Fig.4 Low noise saw blade

3.2 复合基金刚石锯片

复合基金刚石锯片采用金刚石镶嵌工艺和低温电沉积合金胎体,能够有效地解决胎体机械性能差、基体对金刚石保持力弱等问题[6],利用这种新技术制备的胎体具有良好的机械性能,其性能与用冶金方法制备的胎体相当,且抗弯强度较高,根据各种石材特点,通过调整成分的配比,能使其具有最适宜的硬度和最适宜的韧性,最终达到基体适合金刚石镶嵌的目的。

4 结论

本文以企业实际调研为出发点,重点研究了电镀金刚石锯片、 烧结金刚石锯片和钎焊金刚石锯片三种锯片的内部组织、使用性能以及各自的特点,同时以具有发展前景的钎焊雕刻锯片为研究对象,重点研究了其钎焊工艺、锯片结构以及钎料的分类和作用,等等。