350 t/d垃圾焚烧炉的结构优化

2021-08-09林涛廖艳芬杨栩聪牛亚东周金鹏马晓茜

林涛 廖艳芬† 杨栩聪 牛亚东 周金鹏 马晓茜

(1.华南理工大学 电力学院//广东省能源高效清洁利用重点实验室,广东 广州 510640;2.光大环保能源(博罗)有限公司,广东 惠州 516139)

随着我国城镇化进程的加快,城市垃圾分类的提出,到“无废城市”建设方案的落实,产业的升级与生活质量的改善引起城市垃圾激增的同时,提高了垃圾的热值[1- 2]。刘先荣等[3- 4]利用FLIC和Fluent的耦合计算,分析了炉排速度和堆料厚度、折焰角等炉体结构调整对垃圾焚烧炉性能的影响,可有效预测某900 t/d焚烧炉内的温度分布。单朋等[5]引入颗粒动力学理论,考虑炉排的实际结构,利用Fluent平台开发链条式焚烧炉炉排气固两相流动与燃烧模型,并通过实验进行验证。马晓茜等[6]发现一次风比例对炉内气相燃烧、炉膛温度及流场均产生较大的影响。李秋华等[7]发现炉膛后拱的结构对着火位置有重要的影响,在后拱处增加挡板,可使着火位置前移,床层提前进入稳定燃烧阶段。文献[8- 9]通过实际测量证明,污泥与垃圾掺烧可以有效减少烟气中重金属的排放。文献[10- 11]对不同掺混比例的垃圾焚烧炉烟气中重金属含量进行测量,得出掺混比例为15%条件下,市政污泥与生活垃圾协同掺烧,对重金属排放浓度不产生影响。

本文对广东某350 t/d的炉排式垃圾焚烧炉进行优化,分析前墙折焰角与后拱U形折角及一、二次风配比对炉膛燃烧过程的影响,以及炉排上各风室的配比对炉膛温度场、速度场以及烟气主要成分分布、生成速率的影响,并通过实际运行工况加以验证,以期为设计燃料适应性强、焚烧彻底稳定、蒸汽生产效率高的垃圾焚烧炉提供可行性设计方案。

1 研究模型

研究对象为一个350 t/d垃圾焚烧炉,采用100%最大连续工况负荷(MCR)进行计算,即垃圾处理量为14.58 t/h,垃圾在炉排上速度为12 m/h,垃圾在炉排上的停留时间约为49.3 min。设计的主蒸汽压力为6.4 MPa,炉型总高度为22.97 m,从左到右3个烟气通道宽度分别为4.00、2.82、2.54 m。焚烧炉总长为12.05 m,除去燃料残渣出口段,炉排(总长为9.86 m)分五级阶梯,倾斜21.1°,从左到右长度依次为1.93、1.91、1.84、1.93、2.25 m。为进一步提高垃圾焚烧炉的蒸汽产量,解决折焰角、U形折角的高温腐蚀和U形角处的管道堵塞问题,延长水冷壁。改造前垃圾焚烧炉的结构如图1(a)所示,经过消除前墙折焰角与后拱U形折角的改造后,垃圾焚烧炉的结构如图1(b)所示。二次风分为前后墙双层吹入,存在一定的高度差,前墙标高8.91 m,后墙标高8.05 m,两边各有11个送风口,与竖直方向夹角约43°。该生活垃圾发电厂的实际入炉垃圾的平均低位发热量为8 539 J/kg。掺混5%污泥的工况总配风量为56 867.35 N·m3/h,过量空气系数为1.6,氧气体积分数为21%,分为一、二次配风并按照13:7的比例加入。一次风经蒸汽预热到220 ℃,按3:5:7:3:2的比例由5个风室从炉排下方送入炉膛;二次风温度为40 ℃,经前后墙两排风口吹入,二次风风速约为65 m/s,风嘴向下,与竖直方向夹角约43°,前墙风口标高8.91 m,后墙标高8.05 m。水冷壁壁面采用定壁温的边界条件,设置3级温度梯度(670、570、470 ℃),其余壁面设置为绝热壁面。

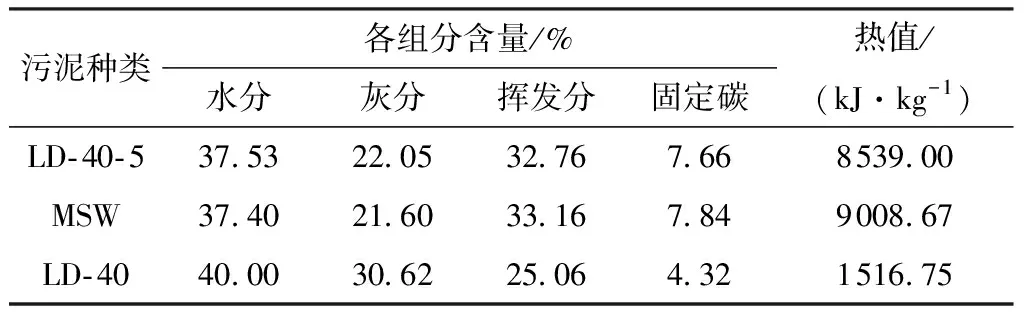

本研究的污泥取自广州市猎德污水处理厂,并以所取地名简称命名为LD。污泥样品置于鼓风干燥箱内恒温105 ℃干燥24 h,对干燥后的污泥与煤进行研磨粉碎和过筛,取80目筛选后的污泥供以后实验分析使用。采用煤的工业分析方法(GB/T 30732—2014)对污泥与煤进行实验,采用华南理工大学分析与测试中心内由德国Elementar生产的Vario EL CHNS元素分析仪进行元素分析。将实验样品含水率为40%的生活垃圾与5%的LD- 40污泥(含水率40%的猎德污泥)进行掺混燃烧,其燃料元素分析结果为C(23.240%)、H(3.014%)、O(13.230%)、N(0.160%)、S(0.200%)、Cl(0.570%),工业分析结果和热值如表1所示。

表1 污泥与燃料的工业分析及热值

2 数学模型与边界条件

垃圾在焚烧炉内的燃烧过程是以气相燃烧为主、固相燃烧为辅的非均相燃烧的混合过程,比单纯气态燃料、液态燃料的燃烧过程更为复杂。为使模拟结果更接近实际情况,对垃圾在焚烧炉内的整个燃烧过程进行了分块计算,即移动炉排床层上垃圾的燃烧模拟和以床层释放出的气体作为边界条件的上部气相燃烧模拟两部分[6]。基于现有的多种描述床内气固燃烧模型,垃圾在移动炉排上的燃烧选择计算机程序FLIC[12- 13]进行模拟,垃圾在移动炉排上的燃烧通过4个连续的过程(水分蒸发、脱挥发分、发分燃烧和碳燃尽)进行模拟。床层内的控制方程如下[14]:

连续性方程为

(1)

动量方程为

-∇·σ-∇·t+ρsbg+A

(2)

式中:vs为颗粒的平均速度;vb为床层移动速度;ρsb为床层垃圾堆积密度;σ和t分别为床层正切和剪切应力张量;A为由机械扰动引起的颗粒运动的源项;Ss为由于蒸发、脱挥发和焦炭燃烧,燃料从固体到气体的转化率。

固相燃烧能量方程为

∇·qr+Qsh

(3)

式中:Hs为固相焓值;λs为床层热导率系数;qr为辐射热通量;Qsh为源项,包含气体与颗粒之间的传热和非均质燃烧产生的热量等效应。

固相组分输运方程为

∇·(Ds∇(ρsbwis))+Swis

(4)

式中,wis为颗粒组分(水分、挥发分、固定碳和灰分)的质量分数,Ds为颗粒在床层的混合系数,Swis为源项。

垃圾在床层上吸收炉膛辐射热以及一次风的热量,水分快速蒸发,之后会产生CmHn、CO、H2O、CO2和H2等混合气体。根据Yang等[15]的研究,为节约计算资源,炉膛的燃烧过程以CH4替代CmHn作为主要的碳氢化合物,并选择以下的动力学反应方程:

CH4+1.5O2→CO+2H2O

(5)

CO+0.5O2→CO2

(6)

CO2→CO+0.5O2

(7)

垃圾焚烧炉中的湍流气体流动通过标准k-ε湍流模型进行求解,采用组分输运模型来精确模拟炉内烟气的体积化学反应过程。气体湍流流动与燃烧化学反应之间的相互作用通过有限速率/涡耗散模型进行模拟求解。炉内的辐射传热计算选择P- 1辐射模型。数值计算时,FLIC床层上方数据与Fluent计算的炉膛对炉排辐射热的计算结果相互迭代至收敛。炉膛燃烧采用SIMPLE算法求解,通过增加迭代步数以及降低松弛因子使计算达到收敛。

3 结果分析与讨论

本文通过对3个工况进行数值分析以及结果对比,分别是未掺混污泥垃圾在A炉中焚烧(记为MSW- 0-A)、掺混5%污泥的垃圾在A炉中焚烧(记为MSW- 5-A)和掺混5%污泥的垃圾在B炉中焚烧(记为MSW- 5-B)。

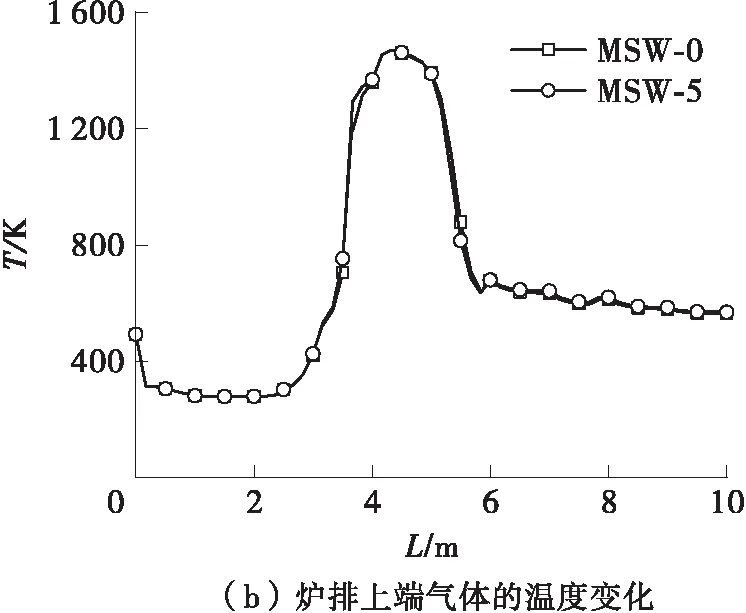

采用FLIC对两种燃料(未掺混污泥和掺混5%污泥的垃圾)进行固相燃烧,结果如图2所示。从图2(a)可知:两种燃料气烟气组分沿床层移动方向的变化趋势基本一致;在0.05 m处氧气质量分数从23%下降到11.4%;在2.6 m处氧气质量分数最低而CO、CO2的质量分数骤升并迅速接近峰值,表明CO、CO2的产生与低氧环境密切相关;在2.5~3.5 m和5.0~6.0 m之间,未掺污泥的垃圾快速产生CO2且含量大于掺混5%污泥的垃圾;在3.5~4.5 m之间,掺混5%污泥的垃圾产生的CO2的质量分数大于未掺污泥的垃圾。其主要原因在于,垃圾中的固定碳含量比LD- 40污泥中的固定碳含量高,而LD- 40污泥的含水率较高,LD- 40污泥与垃圾掺混后,会导致固定碳的析出时间滞后。从图2(b)可以看出,两种燃料工况的温度沿床层方向的变化趋势基本一致,在2.6 m处开始快速升高,并在4.4 m处达到最大值1 433.58 K 后逐渐降低。气体的温度主要由挥发物和固定碳的燃烧决定,也受到一次风风量的影响,1到5风室的风量比例为3:5:7:3:2,可以看出第2、第3风室为主燃区。表1为燃料质量守恒的验证,相对误差低于5%,可以认为炉排内燃烧过程质量守恒。

图2 两种燃料的固相燃烧结果

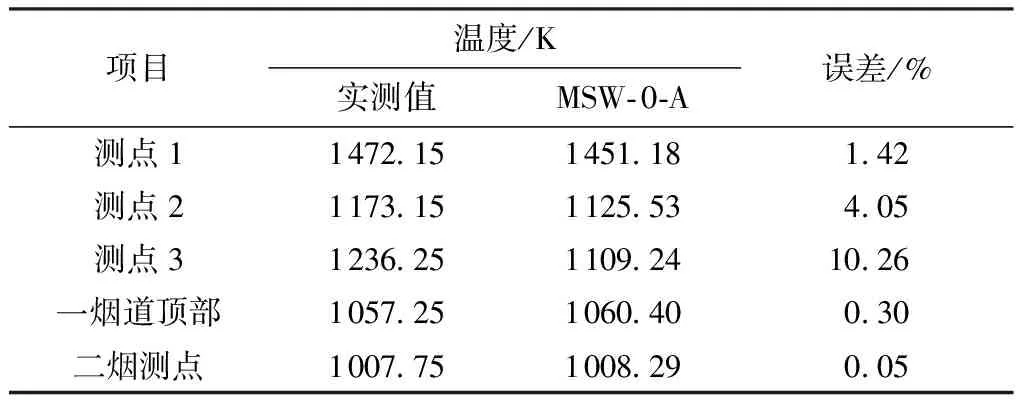

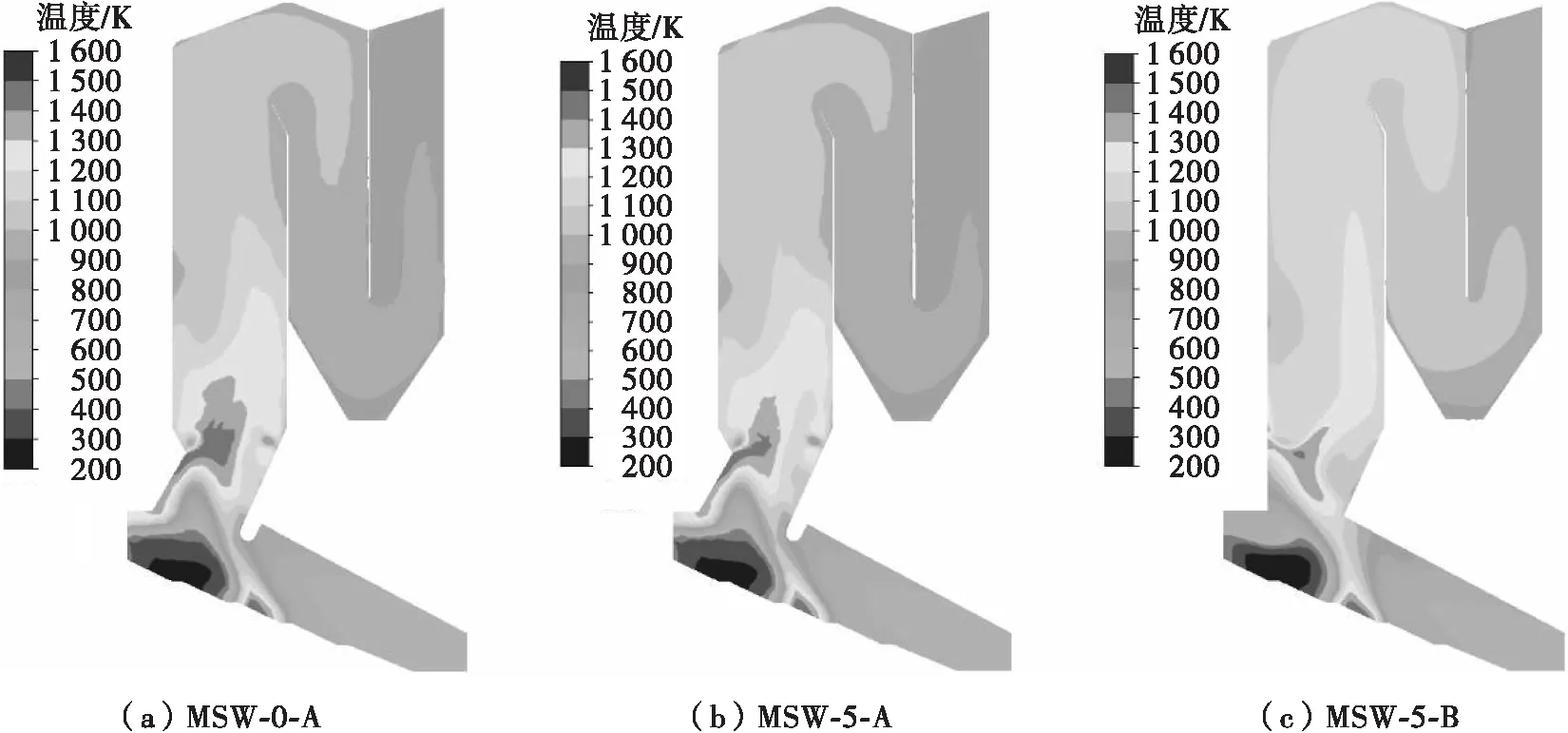

温度场分布是垃圾焚烧炉的重要评价指标,通过分析生活垃圾在A炉(MSW- 0-A)、掺混5%污泥的生活垃圾在A炉(MSW- 5-A)、B炉(MSW- 5-B)的燃烧情况,分析影响垃圾焚烧炉工况的主要因素。3种工况(MSW- 0-A,MSW- 5-A,MSW- 5-B)下炉膛的温度分布、速度场分布、CO质量分数w(O)分布、CO2质量分数w(CO2)分布、CH4质量分数w(CH4)分布、O2质量分数w(O2)分布、NOx质量浓度ρ(NOx)分布的截面图如图3至图9所示(焚烧炉深度2 500 mm处),各测点温度比较如表2所示。从表2可知,4个测点温度的模拟值与现场实测值的偏差平均值小于5.0%,从下往上3个点的温度实测值从1 472.15 K下降至 1 007.75 K,相应的温度误差从 1.42%上升至 10.26%再降至0.05%,说明远离炉排的上部空间由于受到更多炉膛边界条件的影响,使得结果偏差增大,烟道于炉膛下端的测点模拟结果更加准确,这进一步验证了垃圾炉数学模型的准确性。

表2 测点温度比较

从图3中MSW- 0-A与MSW- 5-A工况的对比可以看出,两者的前拱均存在贴墙燃烧现象,可能是因为此时的燃烧反应主要是受未燃烬的气相可燃物与空气的混合速度控制;一通烟道的温度分布大致相似,均达到了1 000 K以上;高温区域集中在炉膛主体部分,温度沿炉膛高度方向逐渐降低,未燃烧完全的挥发分被烟气带走后,遇到富氧的二次风后混合、充分燃烧。在二次风的扰动作用下,燃烧炉膛的温度分布趋于均匀,并逐渐下降;但前者在二次风附近的局部高温区域较大,表明掺混5%污泥的生活垃圾会降低炉膛温度。MSW- 5-B工况下炉膛的局部高温区域较为集中,分布在炉膛中间位置,贴前墙燃烧的现象相比A炉有很大的改善,后拱上的U形折焰角消除后,炉排上固相挥发上升的可燃组分,在高温中被引燃的位置稍微下移,固相蒸发段吸热量增大,蒸发时间减小。从图3可以看出,MSW- 5-B工况下一通烟道的温度大部分达到了1 100 K,温度场分布更加均匀,降低了局部高温带来的管道损伤,水冷壁吸热量大并提高了蒸汽产量,同时有利于保证足够的高温燃烧时间,减少污染物。

从图4可知,A炉型由于存在前后拱的导流作用,二次风一经吹入,便与上升的主烟气流混合,在二次风口处形成了局部漩涡,增加湍流度,使烟气燃烧旺盛。相比之下,在MSW- 5-B工况下焚烧炉的烟气速度流场中,只有后墙二次风口附近形成一个较大的漩涡高温燃烧区域,前墙的二次风口附近未产生涡旋,导致烟气冲刷后墙。在相同的标度下,A炉出现局部烟气流速达到12 m/s以上,会对炉墙产生严重的冲刷腐蚀,而B炉的烟气速度分布较为均匀,第一烟道后墙局部最高流速不超过10 m/s,增加烟气在高温区的停留时间,有利于充分燃烧。相比之下,前墙水冷壁的布管和维护要便于后墙,且前墙的高温区有利于提高蒸汽产量。

图3 3种工况下炉膛的温度场分布

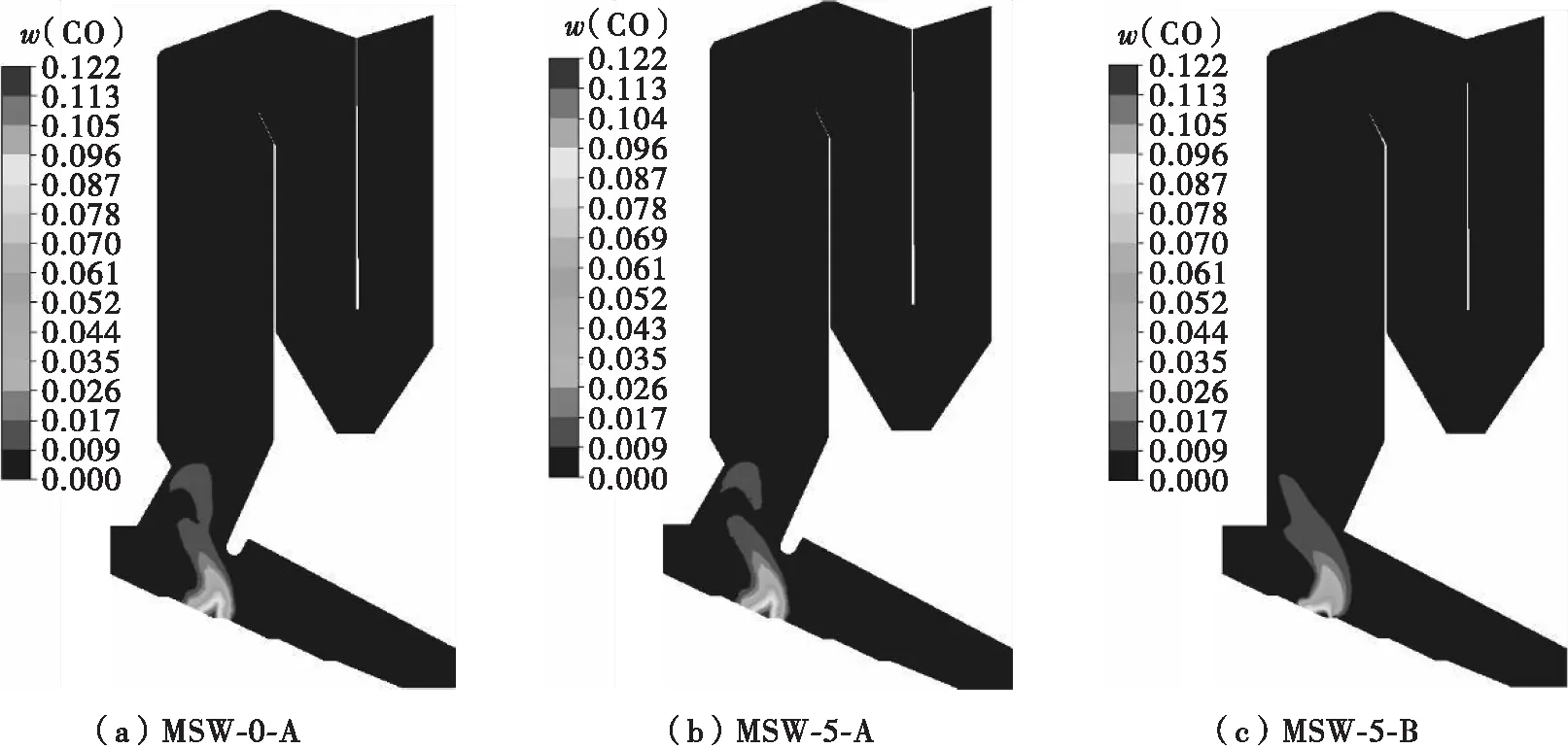

从图5可以看到:MSW- 0-A与MSW- 5-A工况下的CO主要集中在炉排与二次风口之间,且前者的CO含量高于后者,主要受燃料中固定碳含量的影响;MSW- 5-A与MSW- 5-B工况中,前者的CO分布出现副中心区域,主要由于内部气流组织的影响,在前墙折焰角和后墙的U形角作用下形成漩涡。

图4 3种工况下焚烧炉的烟气速度场分布

图5 3种工况下焚烧炉的CO质量分数分布

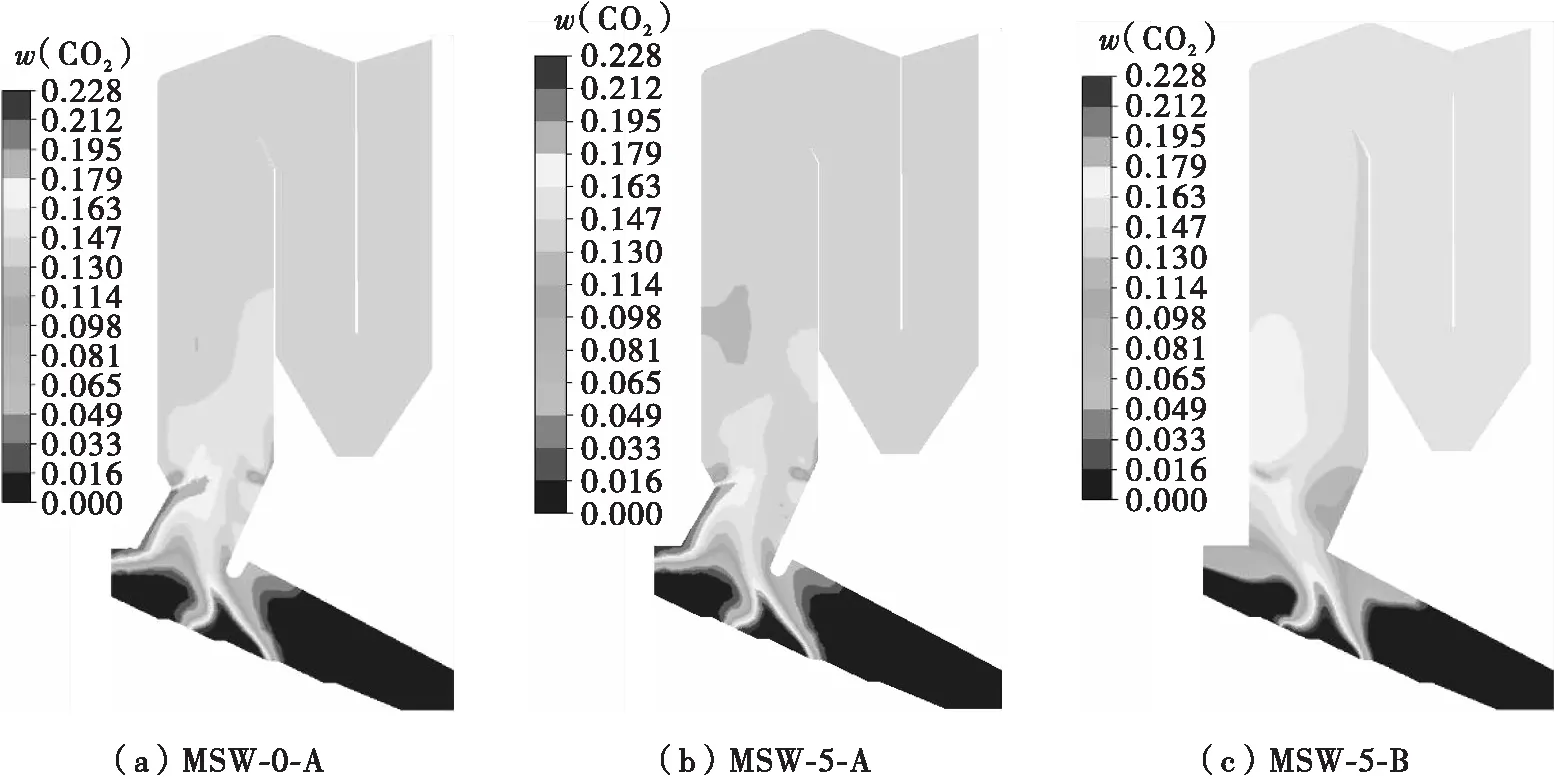

从图6可以看到:MSW- 0-A与MSW- 5-A工况下的CO2主要集中分布在炉排的燃烧段与前墙折焰角下方,并存在贴墙情况,且前者CO2的质量分数更高;在MSW- 5-A与MSW- 5-B工况中,后者的CO2主要分布在炉排燃烧段和炉膛二次风口上方贴前墙区域,主要由于主流烟气没有折焰角与后拱U形角的调节,烟气经过富氧充分燃烧后,在二次风口上方靠前墙形成局部的积聚,燃烧室上部的烟气通道,A炉CO2的质量分数要明显高于B炉,说明在A炉中CO及其他碳氢化合物也由于空气动力场的改变而燃烧得更加充分。

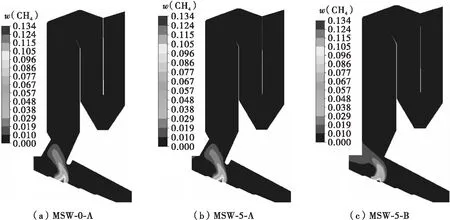

从图7可知:由于炉排的温度以及一二次风的配比一致,MSW- 0-A与MSW- 5-A工况下的CH4质量分数分布基本一致,掺混5%的污泥对CH4的析出不构成影响;MSW- 5-A与MSW- 5-B工况中,后者的CH4集中分布在炉排的前端且贴近前墙,说明消除后拱U形角减少了对一次风的遮挡,在拐角处一次风占据主导进入炉膛,一定程度上导致B炉的高温区域低于A炉,符合焚烧炉改造的目的。

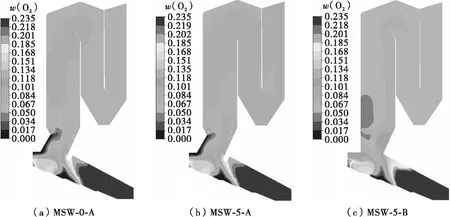

从图8可知:MSW- 0-A与MSW- 5-A工况下的O2分布区域一致,集中在炉排与后拱U形角之间,随着污泥掺混比例的增加,MSW- 5-A工况下的含氧量大于MSW- 0-A工况下,或因掺混污泥导致碳含量减少所致;MSW- 5-A工况与MSW- 5-B工况中,后者的O2集中分布在炉排的末端,主要原因是没有后拱U形角的阻挡,一部分O2随一次风进入炉膛,同时因二次风下方,后拱折角附近的高温燃烧也消耗了大量的氧气。相比之下,B炉的气体混合更加充分且有利于提高燃烧效率。

图6 3种工况下焚烧炉的CO2质量分数分布

图7 3种工况下焚烧炉的CH4质量分数分布

图8 3种工况下焚烧炉的O2质量分数分布

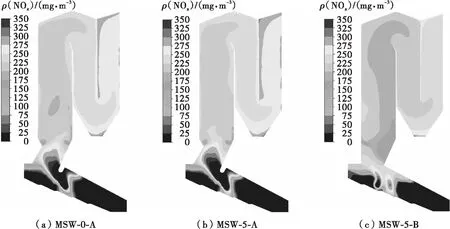

图9 3种工况下焚烧炉的NOx质量浓度分布

从图9可知,MSW- 0-A与MSW- 5-A工况下的NOx集中分布在后拱U形角附近,随着炉膛升高,MSW- 5-A工况的NOx质量浓度分布均匀且高于工况MSW- 0-A,相比之下,MSW- 5-B工况下的NOx产量少,炉膛内部烟气混和更充分,由于没有后拱U形角的阻挡,烟气在高温区域停留的时间短,以及氧气没有在高温区域积聚,从而极大程度地降低了炉内NOx的生成。

4 结论

本文利用FLIC与Fluent对350 t/d垃圾焚烧炉炉排以及炉膛燃烧状况进行模拟分析,考虑实际结构情况与燃料特性,获得了炉排上部的烟气成分和温度;分析了MSW- 0-A、MSW- 5-A和MSW- 5-B工况下炉膛结构对燃烧温度、组分分布以及NOx排放物的影响,并通过实际测量数据进行验证。结果显示:燃料的改变主要影响材料的热值以及排放物,但在其他条件不变的情况下,掺混5%的LD- 40污泥可降低CO、CO2的生成量以及炉膛的温度;焚烧炉在其他条件不变的情况下,改变炉膛结构,去除前墙折焰和后拱U形折角部分,可改善炉膛内的速度场分布、温度场分布以及燃烧产物的生成。主要表现为炉膛燃烧区域下移,高温区域集中在炉排与二次风出口之间,炉膛燃耗更加充分,降低NOx的产量,从而节约还原剂的用量。烟气的主流动方向由改造前的严重冲刷U形折角和后墙变为贴近炉膛中间偏前墙燃烧,减少水冷壁的高温腐蚀。将垃圾焚烧炉的仿真结果与现场实测结果进行对比,实测温度与炉膛模拟温度的误差平均值小于5%,从而验证了350 t/d数值模型的有效性。