自升式钻井平台桩腿穿刺修理方案

2021-08-04王小华

王小华

(招商局重工(深圳)有限公司,广东 深圳 518054)

自升式钻井平台带有能够自由升降的桩腿,作业时,桩腿下伸到海底,站立在海床上,利用桩腿托起船体,并使船体底部离开海面一定的距离,保证船体不承受波浪载荷,从而实现平台安全地钻井和采油等功能。由于井口处海床地质复杂,土体强度非均匀系数等参数变化对桩靴承载力的影响[1],平台插桩后3个桩腿载荷分布不同,受力大的桩靴容易穿透海床黏土层而失稳侧倾,待主船体部分入水产生浮力,提供回复力矩,平台慢慢扶正。本文主要对自升式钻井平台穿刺后的受损桩靴、齿条、弦管等结构修复方案进行阐述。

1 平台主要受损位置

平台桩腿主要由桩靴、主弦管、齿条、斜撑管、水平管组成,自升式平台穿刺后侧倾,桩靴底部承受的瞬间集中载荷过大而使得结构应力超过屈服强度产生塑性变形。主船体倾斜后与桩腿接触位置会有瞬间冲击力,同样会造成该段桩腿齿条偏磨和主弦管受到损坏。自升式钻井平台桩腿受损位置图如图1所示。

图1 自升式钻井平台桩腿受损位置图

2 平台修理

2.1 桩靴修理

1)材料准备。平台进厂后要第一时间进船坞对桩靴表面进行清淤和内外检查,再对桩腿弦管与桩靴连接处进行探伤。通常桩靴受损有弦管与桩靴顶板焊接处出现裂纹、桩靴顶板下凹变形、骨材屈服失稳等几种情况。通过探伤和测量得到桩靴最终受损区域,然后查找平台建造图纸,确定受损处结构材料的板厚材质。确定这些信息后就要加急采购,同时准备涉及修复材料对应的船级社认可的焊评(WPS)。

2)进坞策划。由于桩靴受损处施工区域一般在底部,而常规坞墩较矮,不能满足施工要求。平台进坞后主船体需要特制高墩来支撑,然后把桩腿降至船底板以下,这样能方便材料转运、设备摆放和工人施工。平台进坞时,船底板及以下最低点的突出物要尽量超过坞墩表面500 mm以上,避免碰撞和搁浅,所以要提前策划进坞方案、调整平台吃水、查好潮水位高度,以确保平台能顺利进坞。

3)切割注意事项。

(1)切割区域要清水、清泥,并且用淡水冲洗换板区域,降低钢板盐分含量,提高工艺质量。

(2)桩靴顶板和底板切割时,在无齿齿条连接的角焊区域,必须留根切割,防止割伤齿条;要求现场施工时留根20 mm,待旧板割除后,使用气刨刨除留根部分;切割前还需对齿条与桩靴顶板及底板连接区域(热影响区域约300 mm的范围)进行预热处理,使用电加热片加热,确保受热均匀。

(3)桩靴顶板、底板切割时,需按施工图画好切割线,保证切割现场干燥、清洁。

(4)施工前,必须对舱室进行测爆、测毒等,排除危害源以后,方可进行施工。

(5)施工时,需在桩靴顶板上开2个工艺孔,用于通风以及人员、设备进出。

4)装配焊接。

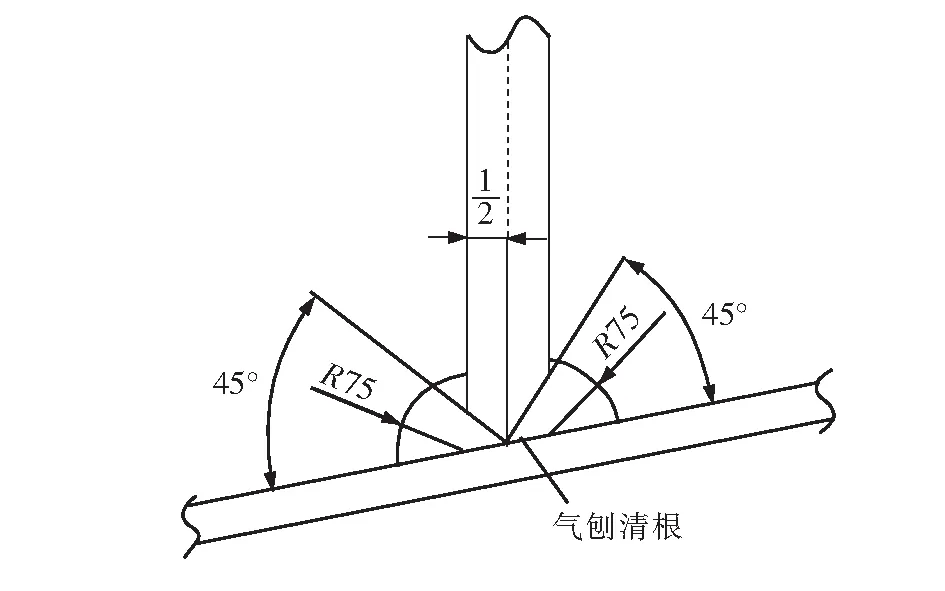

(1)现场所有装配节点必须严格按照建造图纸上的焊接节点要求,桩靴顶板与齿条板焊接节点如图2所示,桩靴底板与齿条板焊接节点如图3所示。

图2 桩靴顶板与齿条板焊接节点

图3 桩靴底板与齿条板焊接节点

(2)装配完成后,需报质检员检验,检验合格后再报船东船检,之后方可进行焊接。

(3)根据WPS以及美国焊接学会(AWS)规范要求,焊接施工前必须对母材进行预热,为保证母材预热时受热均匀,可以采用电加热片进行加热,所以必须要求施工现场干燥且清洁。

(4)焊接过程中,如遇特殊情况而中间停止施焊时,再次焊接前,必须按上述要求对母材重新进行预热,然后才能进行施焊。

(5)施焊时,因焊接位置和焊接速度不同,必须适当调节焊接电流以及电压;电流过大容易造成飞溅、夹渣等缺陷;电流过小不容易使母材焊透,影响焊接质量。详细操作需严格按照焊评要求规范操作。

(6)二氧化碳气体保护焊最大摆幅为10~13 mm,手工焊最大摆幅不超过10 mm;所有焊接必须采用多层多道焊,禁止一条缝盖面。

(7)焊后需进行遮风雨防护,避免焊后48 h内任何骤然因素导致的急速降温,需确保修补区域缓冷。针对不同母材,预热缓冷控制温度必须严格按照要求进行。

5)探伤检验。

(1)所有角焊缝位置要100%磁粉检测(MT);所有对接缝位置100%超声检测(UT);射线检测(RT)应由船东及船检现场定位置。

(2)必须进行水密、气密实验。

2.2 桩腿弦管修理

主弦管是桩腿支撑平台重量的最主要的组成构件,材料等级大都是EQ70(屈服强度为690 MPa)。平台穿刺后,主弦管与船体接触位置先受到冲击,然后力传递到水平管和斜撑管,受损程度依次有轻微变形、塑性变形、断裂。

1)受损分析。

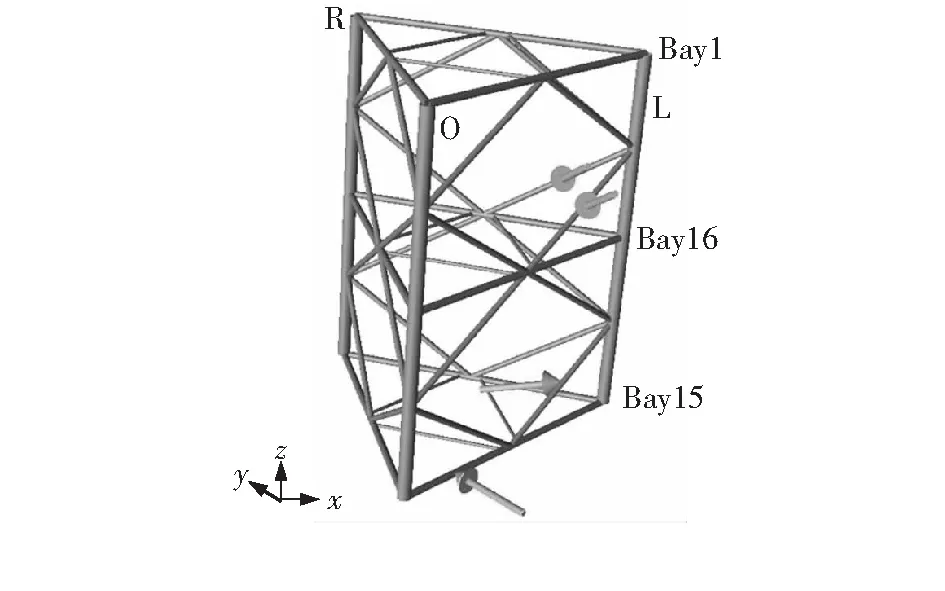

(1)三维建模。哪些结构是可恢复的弹性变形,哪些结构是已经屈曲失稳的塑性变形,靠肉眼很难判断,需采用Genie软件进行三维建模。

(2)变形加载。对现场受损支撑管的变形量以及变形角度进行准确测量,在有限元模型中的桩腿实际变形位置施加适当的点载荷及位移载荷,使其变形与现场匹配, 使其局部变形值和现场无限接近,再通过叠加载荷使得整个桩腿变形值和现场测量结果相似,桩腿载荷有限元模拟示意图见图4。

图4 桩腿载荷有限元模拟示意图

(3)变形结果和分析。通过加载得到和现场近似的所有变形位置,并按照计算软件中对于杆件的屈曲进行校核,塑性变形有可能造成与之相连的杆件永久性不可恢复性破坏,残存较大的内应力,需要割换。

通过计算得出变形最大的斜撑管UC值大于1.0, 说明这根杆件可能已被破坏,建议割换。其他UC值小于1.0的杆件内部应力小于屈服强度,结构没有损坏则可以保留。通过分析可以知道,把那些塑性变形管割断释放内应力后,与之相连导致弹性变形的管就能恢复原状,从而准确判断出需要割换管的数量,为施工提供理论依据。

2)桁架支撑管割换。依据有限元分析结论可知,通过逐步割除塑性变形的桩腿桁架支撑管后,主弦管可逐步反弹恢复原始型值(直线度),且在逐步连续割除受损支撑管时,对桩腿整体结构强度影响较小,故割除作业不至于使桩腿发生二次变形,反而是将变形的桁架支撑管全部割除后,有利于桩腿变形区域的主弦管回弹,此方法通过将受损区域的应力释放,达到桩腿变形区域回弹的目的。

变形的桩腿桁架管割除后,拉线检验留根部分及桩腿主弦管的直线度,以及检验受损范围的齿根距,确认桩腿变形区域的反弹量是否达到预期效果。如测量值满足桩腿建造公差,则可继续进行施工;如测量结果不满足建造公差,需进行数据分析并重新制定相应的校正方案。

(1)施工操作注意事项。切割前,现场必须做好挡风遮雨措施,防止切割过程中割缝急速降温;其次,切割、打磨、修整坡口、点焊马板工装、定位焊接、焊接施工等操作,必须进行预热处理,预热温度控制在100~165℃之间。

按切割批次切割完成之后测量检验,或按船东、船检现场提出的测量要求进行测量检验,所有数据必须真实有效,记录在册以供备查。

施工人员必须带证操作,服从安全管理及生产管理。在切割变形弯曲的斜撑管时,必须做好相应的防护措施,防止割断的弦管突然释放应力后反弹伤人。

对于留根的变形斜撑管及水平撑管需借助火攻配合外力进行校正;火攻校正时禁止一切急剧降温操作,校正加热温度不得超过220 ℃。

(2)切割及检验要求。所有管材切割前,必须画好切割线和检验线,切割前在需保留的管材上打好装配检验样冲点;管材切割区域做好挡风遮雨措施,保持干燥;管材切割前必须进行预热处理,预热范围不少于切割线两侧各75 mm;切割作业必须有专人监控。

(3)装配及检验要求。装配定位时,使用装配马板进行定位固定,也可使用定位焊进行定位。需注意的是,定位焊的焊点要在接缝根部,且符合打底焊的基本要求;其次定位焊焊缝不易过长,尽量控制在30~50 mm,且定位焊不宜设置在背面、夹角面等不利于焊接操作的位置,防止因定位焊夹渣或存在缺陷而导致后期填充焊接的缺陷。由于管件焊接采用单面焊双面成型焊,端部坡口需满足AWS要求。

(4)焊接及检验要求。自升式钻井平台桩腿管节点焊接结构复杂,各构件材料不同,焊缝多且不规则,焊接残余应力分布复杂[2]。焊前必须进行焊前预热,原则上应该连续施焊至焊缝成形,不建议中途停顿至完全冷却再焊接。如焊接中止后重新施焊,必须重新进行焊前预热之后再继续施焊。焊接时,还需控制最大焊缝摆幅不超过焊条直径(10 mm)的2.5 倍;焊接时必须有专人测温监控。

(5)预热、层温要求及控制方法。为保证受热均匀,预热可采用电加热片进行加热。加热时温度检测,可使用测温笔、红外线测温仪或接触式测温仪进行检测;温度检测点应均布于焊缝周围,且测温点距离焊缝(焊点)不得小于焊件的最大厚度值,且不超过75 mm。另外,层间温度检测,应在焊缝本体金属上或其根部邻近母材处进行检测,层间温度不小于预热温度。按WPS 要求的预热温度、层间温度及后热温度进行加热和保温,严格控制现场。

(6)后热处理及要求。完成焊缝焊接后,应立即进行后热处理,将焊缝接头处加热至200 ℃并包裹保温2.5 h,之后进行缓冷,降温温差不宜超过50 ℃/h;待焊缝降温至接近常温后,使用钢丝刷进行焊缝清洁,如杂质不易清除,可使用打磨设备进行表面修整,待焊缝清洁完成之后,按船级社检验要求进行焊缝无损检测。

(7)无损检测要求。按规范要求,母材材质为“API X75”与“API X75”对接缝或角接缝,应在焊接完成48 h之后进行无损检测(NDT);母材材质为“ASTM A517Q”与“API X75”角接焊缝,应在焊接完成72 h之后进行NDT。上述检测间隔时间,必须严格遵守并执行,主要是防止焊缝出现氢延迟裂纹及有可能出现的冷淬裂纹。

2.3 爬升齿条修理

齿条的损坏一般发生在平台穿刺后的拔桩降船过程,桩腿变形段的齿条要通过限位耐磨板就会受到挤压,从而造成偏磨甚至齿条根部产生裂纹。修复前要对受损区的所有齿条进行外观检查以及NDT,确认损坏量。

1)齿条的检验方法。使用钢板(或铝合金板)制作1:1 齿形的模板,现场比对,与模板完全重合及与模板间隙小于或等于5 mm 的齿定义为堆焊处理合格,与模板间隙大于5 mm 的所有齿,均需要打磨堆焊修复处理。

2)齿条打磨(或气刨)、探伤注意事项。首先,对磨损的齿条进行目测检验,对需要进行打磨的齿条进行打磨处理,对龟裂和翻卷的齿条,可采用碳棒气刨的方法,刨除龟裂部分和卷边部分,但气刨前,必须进行预热处理。预热完成后,立即进行气刨打磨去碳处理(需要打磨至见白),之后经过NDT,确认齿条缺陷处理完毕后,方可进行下一步施工。

3)齿条堆焊。平台桩腿齿条的焊接变形会使齿条的啮合精度降低,焊接残余应力在轮齿根部形成应力集中,影响齿条传动中的受力情况[3]。齿条堆焊前,需进行焊前预热,预热完成后进行堆焊修复;堆焊工作对天气要求高,不允许雨天进行焊接作业。另外,由于齿条堆焊涉及到“平、横、立、仰”4种焊接位置,特别是仰焊位置不便于齿条堆焊成型,且焊接熔液本身具有流动型,对齿条边角的塑型非常不利,堆焊作业时可采用扁铁衬垫进行辅助堆焊,齿条端面磨损状况如图5所示,齿条端面塑形修复如图6所示。

图5 齿条端面磨损状况

图6 齿条端面塑形修复

4)打磨及检验要求。堆焊完成后,将堆焊使用的扁铁衬垫取掉,然后使用加热片进行加热消氢处理,要求将堆焊区域加热至200 ℃并保温2 h,随后缓冷至常温,缓冷速度为50 ℃/h,缓冷之后进行打磨塑型。齿的上下两面与齿轮直接接触,故对表面平整度有一定要求,必须严格控制,齿条建造平整度一般要求为不大于0.5 mm。

5)完工探伤要求。按船级社要求进行探伤检验,齿条材质为调质钢,为防止氢延迟裂纹,均采用焊后72 h后探伤。

2.4 平台升降试验

待平台桩腿穿刺受损区域全都修复后,平台在船厂码头合适的海域插桩,并按照建造时船级社认可的平台升降试验大纲进行升降试验,以验证桩腿修复是否满足平台正常升降功能。

3 结束语

自升式平台穿刺事故占平台总事故的比例超过50%,而穿刺事故对平台最直接的损伤就是桩腿。桩腿修理中最为复杂的是桁架型桩腿的修复,通过科学严谨地建模分析可以为修复可行性提供有利的预判依据。船厂通过几艘穿刺平台的成功修复,已成熟地掌握该类桩腿修复技术和经验,完整合理的施工方案也为平台修理节约了宝贵的时间,赢得了船东的信任,得到市场的认可。