Flag板定位系统在自动化轨道吊大车位置校验中的应用

2021-08-03何国荣

何国荣

近年来,随着自动化技术不断发展及自动化集装箱码头的兴起,自动化轨道吊成为各大集装箱码头堆场的主要装卸设备。在自动化轨道吊作业过程中,大车位置校验精度直接影响整个集装箱堆场作业安全和效率。常规轨道吊采用绝对值编码器检测大车位置,其精度较差,不能满足自动化集装箱堆场作业需求。针对自动化轨道吊大车运行距离较长、海陆侧跨距较大、堆场轨道不平等作业特点,可采用Flag板定位系统校验大车位置,从而提高大车定位精度。本文结合广州港股份有限公司南沙集装箱码头分公司(以下简称“南沙三期码头”)自动化升级改造项目特点,采用Flag板定位系统对自动化轨道吊大车位置进行冗余校正,并分析自动化轨道吊大车Flag板定位系统的常见故障及解决方案,以期为其他码头自动化升级改造提供参考。

1 自动化轨道吊大车Flag板定位系统方案

在Flag板定位系统模式下,自动化轨道吊大车海陆两侧的Flag板激光限位器通过扫描堆场内的Flag板校验大车位置,具体执行方案如下。

(1)在自动化轨道吊大车海陆两侧车轮上各安装1个绝对值编码器,采用DP通信,直接接入电气房可编程逻辑控制器(programmable logic controller,PLC)的261通信模块,用于读取大车位置信息。

(2)在自动化轨道吊大车海陆两侧各加装1个Flag板激光限位器。Flag板激光限位器的工作原理是:发射端发射激光至接收端,当发射端与接收端被隔开时,由Flag板激光限位器将信号传给PLC。

(3)将Flag板安装在堆场海陆侧奇数贝位中心位置,即每2块Flag板间的距离约为6.4 m,Flag板宽度为10 cm。

2 自动化轨道吊大车Flag板定位系统调试

2.1 硬件调试

(1)确认轨道吊海陆两侧大车绝对值编码器的圈数是否满足大车在整个堆场运行距离的要求。南沙三期码头半自动化轨道吊所使用的绝对值编码器圈数范围为1 536~1 791,共255圈;半自动化轨道吊作业区域跨越2个堆场,总长度约为410 m。经过计算和测量,绝对值编码器圈数只须达到50圈即可满足整个行程需求。

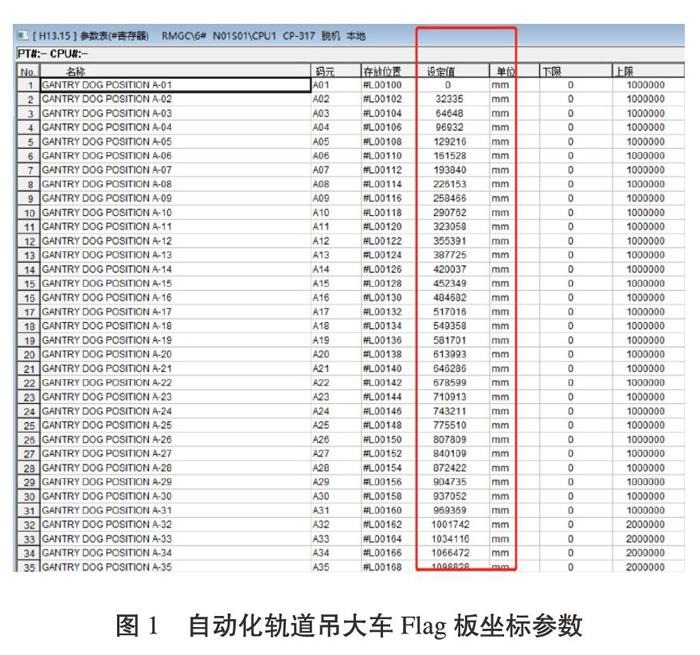

(2)确认堆场内Flag板位置。本项目采用全站仪采集整个堆场内海陆两侧Flag板坐标,坐标精度为1 mm。将采集到的Flag板坐标填入PLC控制程序717内的H13.15(海侧)和H13.16(陆侧)程序寄存器参数表(见图1)。本项目只在奇数贝位安装Flag板,因此须自行计算偶数贝位位置,计算公式为:偶数贝位位置=(左侧奇数贝位位置+右侧奇数贝位位置)/2。

(3)檢测Flag板激光限位器信号是否能正常传输到PLC。

2.2 软件调试

(1)将堆场内每个贝位对应的海陆侧大车位置输入PLC控制程序717内的H13.15(海侧)和H13.16(陆侧)程序寄存器参数表,并重新标定大车编码器精度,即用实际大车移动距离除以变化的脉冲量,计算出1个脉冲对应的移动距离为0.422 3 mm,将数值填入H13.15和H13.16程序寄存器参数表。

(2)堆场大车贝位长约3.2 m,从中取一半值即1.6 m作为参数L006检测范围。变量I代表贝位,变量J代表累加变量。通过717控制程序WHILE语句进行I和J寄存器的累加,大车每刷过1个Flag板,即将对应贝位的寄存器参数大车位置提取出来,从而实现大车位置冗余校正。

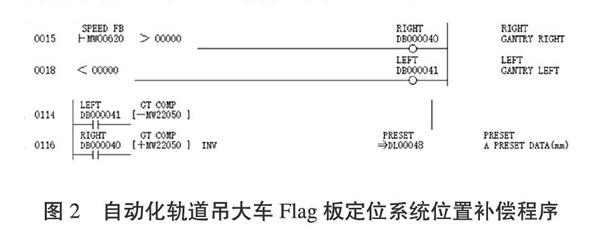

(3)为了提高自动化轨道吊大车Flag板定位系统精度,避免出现误置位现象,在717程序内加入大车位置脉冲检测和大车位置补偿程序,从而优化大车Flag板定位系统的稳定性。大车位置脉冲检测程序逻辑为:检测大车编码器位置与Flag板位置寄存器参数表,当且仅当大车位置在距离Flag板50 cm范围内时,大车置位DB001才能运行,从而允许大车位置置位。大车位置补偿程序逻辑为:Flag板宽度为,为了防止Flag板宽度导致大车在左右行走过程中出现置位偏差,通过检测大车左右行走方向,执行大车位置补偿程序(见图2)。

3 自动化轨道吊大车Flag板定位系统常见故障及解决方案

由表1可见,2020年南沙三期码头自动化轨道吊大车Flag板定位系统共发生故障37次,其中:大车位置偏差故障26次,大车位置对位检测故障9次,大车位置通信故障2次。

3.1 大车位置偏差故障

大车位置偏差故障指轨道吊海陆两侧大车位置相差超过150 mm。根据统计分析,造成大车位置偏差故障的原因有:堆场内异物干扰Flag板对位激光器;Flag板损坏或者对位激光器损坏或失准;堆场轨道异常导致大车在运行过程中抖动。大车位置偏差故障的处理流程如下:技术人员现场确认堆场状况、大车轨道、Flag板、对位激光器等是否正常;若检查无异常,则将自动化轨道吊运行模式切换至本地大车操作站模式,本地手动操作控制轨道吊运行大车刷过最近贝位的Flag板,重新置位大车位置;若检查有异常,则采取清除堆场异物、更换Flag板、更换或调整对位激光器、调整大车轨道等措施解决故障,并按上述步骤重新置位大车。

3.2 大车位置对位检测故障

大车位置对位检测故障指轨道吊大车海侧或陆侧在运行过程中无法刷到Flag板,停止远程自动运行大车,切换至远程手动模式。导致大车位置对位检测故障的主要原因包括Flag板损坏、对位激光器损坏或失准。故障解决方案为:更换Flag板或对位激光器,并按上述步骤重新置位大车。

3.3 大车位置通信故障

大车位置通信故障指大车绝对值编码器与PLC的261通信模块无法通信,导致大车位置信号丢失。导致大车位置通信故障的原因包括大车绝对值编码器损坏 、大车绝对值编码器与261通信模块的DP通信接头异常。故障解决方案为:检测大车绝对值编码器和DP通信接头,更换受损的大车绝对值编码器和DP通信接头。

大车位置通信故障会导致大车位置丢失,此时须重新赋值置位给大车编码器,具体流程如下:第一步,现场确认设备对应堆场实际贝位,使大车行走至海陆两侧,对位激光器对准Flag板;第二步,打开717控制程序H13.15(海侧)和H13.16(陆侧)中的DB001(大车置位)强制通;第三步,输入堆场实际贝位;第四步,将程序中对位激光器IB0214E信号改成常开、常闭,保存程序触发大车位置置位,并将数值传送至大车编码器。

4 自动化轨道吊大车Flag板定位系统应用优势

(1)系统结构简单,改造成本低,只须在相应堆场贝位安装Flag板,并在自动化轨道吊大车海陆侧各安装1对Flag板对位激光器即可。

(2)系统定位精度高,可满足自动化作业需求。自动化轨道吊大车每经过1个贝位就会对大车位置进行置位校正,精度达5 mm,从而大幅度提升大车位置数据的稳定性和准确性,满足自动化轨道吊作业需求。

(3)系统故障率低,维修简单,维护成本低,在日常维护保养过程中只须检查系统硬件及通信情况。

(编辑:曹莉琼 收稿日期:2021-04-29)