数控机床热误差远程自动采集与建模系统研究

2021-08-01郑克非

郑克非

(合肥工业大学 仪器科学与光电工程学院,安徽 合肥 230009)

数控机床在生产加工的使用过程中,由于其本身在制造、安装时的误差和主轴运动控制不精确以及刀具、床身热变形等因素,会产生加工过程中的加工误差[1]。研究表明,刀具、床身热变形等因素产生的热误差是数控机床最大的误差源,约占机床总误差的40%~70%[2]。因此如何降低机床加工过程中的热误差,是提高加工精度的关键问题。降低机床热误差的主要方法是对机床热误差进行建模补偿[3]。首要的是对机床的热误差进行准确的测量并建立相应的热误差模型。目前国内现存的大量数控机床都不具备热误差检测及联网功能,需要人员进行现场热误差测试,测量数据无法进行实时热误差建模,这样对于大规模的机床使用厂家来说效率较低。因此,本文设计了一种基于无线传输的数控机床热误差采集与建模系统,该系统包括了机床温度场的测量以及热形变量的检测,实现了实时获取多台数控机床的热误差并实时在上位机建立模型,极大提高了热误差测量效率。通过在机床上的实验验证了该系统的可行性。

1 总体方案设计

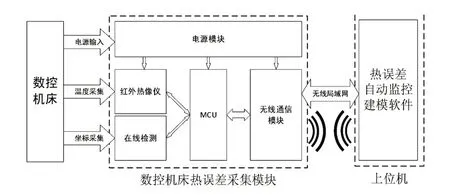

数控机床热误差采集与建模系统主要由两部分构成:数控机床热误差采集模块和上位机自动监控建模模块。这两部分的主要结构如图1所示。

图1 热误差采集与建模系统组成图

数控机床热误差采集模块采用Lepton红外热像仪采集机床的温度数据,采用在线检测装置从机床读取坐标值,通过STM32单片机进行实时的数据处理并通过ATK-ESP8266无线传输模块连接至无线局域网,将数据发送给上位机,上位机自动监控。建模软件采用LabView编程,能够自动接收多台热误差采集模块所发送的数据,实时显示数控机床当前的温度与热误差值,并通过所采集的数据自动建立热误差模型。

2 热误差采集系统设计

数控机床热误差采集系统主要包括红外热像仪测温模块,在线检测坐标读取模块,无线数据传输模块,单片机最小系统,以及为上述各个电路供电的电源模块。

2.1 电源模块设计

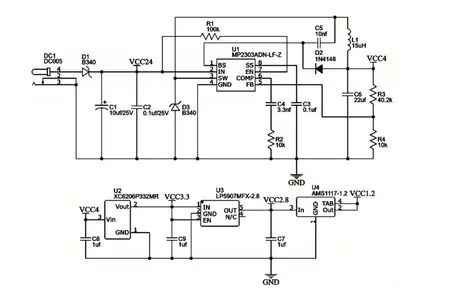

电源模块负责给电路中的各个模块提供电源供应,其中STM32单片机与ATK-ESP8266无线传输模块采用3.3V电压供电,红外热像仪模块采用2.8V与1.2V电压供电,由机床获取的电压为24V。因此采用DC-DC电源芯片MP2303将24V电压转变为4V电压,再使用XC6206P33电源稳压芯片稳压成3.3V给单片机和无线模块供电。通过AMS1117-1.2和LP5907-2.8线性稳压电源提供1.2V与2.8V电压给红外热像仪供电。电源模块电路如图2所示。

图2 电源模块电路图

2.2 红外热像仪测温模块设计

红外热像仪测温模块由热像仪芯片和启动电路构成。红外热成像技术是红外热像仪芯片所采用的核心技术,其主要原理是测量被测物体发射出的红外热辐射,将其转换成为电信号,再进行一定的图像处理,便可输出被测物体的红外热辐射图像[4]。

本文选择了美国FLIR公司的Lepton红外热像仪作为数控机床热误差采集系统的温度采集设备。该产品成像效果好,价格低廉,便于进行大规模的推广应用[5]。FLIR-Lepton热像仪的输出像素格式为60×80 P,热灵敏度<0.05℃,成像速度<0.5 ms,功耗<160 mW。其组成架构如图3所示。

图3 FLIR-Lepton热像仪组成架构图

FLIR-Lepton热像仪的工作原理为:焦平面阵列测量到被测物体的红外辐射后,对应的热敏电阻器阻值会发生变化。内部片上系统通过对热探测器施加一个偏置电压,并对电阻上产生的偏置电流进行一定时间的积分运算,即能得到各个电阻的阻值,从而得出被测物体的温度。片上系统能够读取用户设定的参数并输出特定格式的数据。

FLIR-Lepton热像仪的输出需要经过包括非均匀性校正(NUC),缺陷替换,空间/时间滤波,自动增益校正(AGC),着色等模块,部分模块可通过CCI通信设置。图像的输出方式如图4所示。

图4 FLIR-Lepton热像仪图像输出方式

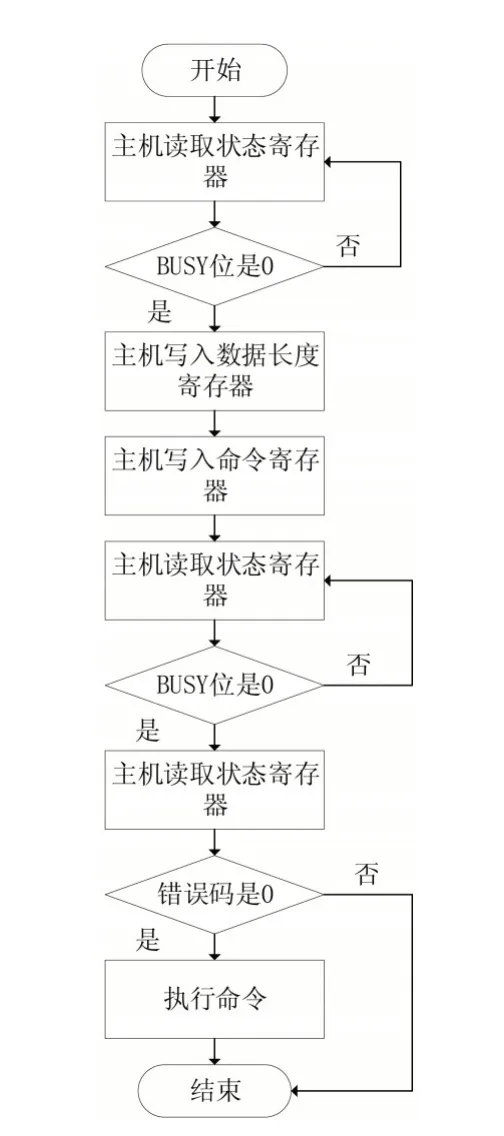

CCI配置用于在热像仪进行图像数据发送前配置热像仪内部各个模块的功能。CCI的主要配置选项有开关AGC模式、定时读取焦平面阵列温度、定时启动平场校正。CCI通信的建立,需要对热像仪内部的寄存器进行读写操作。MCU和热像仪之间的CCI通信的流程如图5所示。

图5 CCI通信流程图

SPI通信用于获取热像仪的输出数据。FLIR-Lepton热像仪对主机SPI的时钟频率要求为2.2MHz~20MHz,而STM32可提供的SPI最大工作频率达到36MHz,足够满足图像数据的传输需求。FLIR-Lepton热像仪采取的是扫描式的成像方式,温度图像数据从焦平面阵列中逐行输出。因此,利用SPI通信方式读取数据时也是逐行读取,即完整的一帧红外图像需要60次读取。

MCU通过SPI发送任意一个数据即开始数据传输过程。时钟同步完成后热像仪即发送可用红外图像数据给MCU。红外热像仪发送的数据每3帧相同,每秒共发送27帧数据。完整的嵌入式程序的运行步骤如图6所示。

图6 MCU读取热像仪数据流程图

红外热像仪的启动电路包括其电源电路和时钟电路。热像仪的启动,可按照“上电—复位—延时—运行”的顺序进行。具体过程如图7所示。

图7 热像仪启动流程

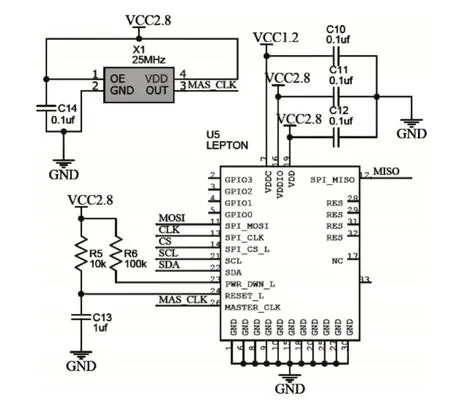

根据上述内容,Lepton的启动电路如图8所示。

图8 热像仪启动电路图

X1为25MHz有源晶振,为Lepton提供稳定的时钟信号。PWR_DWN_L引脚接入VCC2.8,使其一直保持在高电平状态,防止热像仪关机。R5和C13构成RESET_L的延时复位电路。当电源接通时,由于C13两侧的电压不能突变,其左右侧电压相同且接近GND的电压,则RESET_L的电压起初为低电平。由于VCC2.8持续通过R5对C13进行充电,C13的电位逐渐由低电平转变为高电平。调节R5、C13的值,使其时间常数大于5000个时钟周期(0.2ms),即可满足“上电—复位—延时—运行”的顺序的需求,即实现从“关闭”状态到“未初始化”状态再到“运行”状态。

2.3 在线检测模块设计

数控机床热误差采集通过在线检测测头获取机床主轴的坐标数据。在线检测测头在触碰到机床工作台上的标准件时发出触发信号,机床数控系统接受到触发信号后将当前主轴坐标通过数控机床扩展IO接口发送至MCU,实现读取主轴坐标数据的目的。本文选用哈尔滨先锋机电生产的OPS-20加工中心用在线测量系统,并在机床工作台上固定标准量块来实现主轴热误差偏移量的测量。数控机床通过16个扩展IO口与单片机进行通讯,其中1个IO口发送在线检测触发信号,3个IO口用来区别XYZ三轴坐标,12个IO口用来发送主轴坐标数据。由于数控机床扩展IO逻辑电平为24V而单片机IO口逻辑电平为3.3V,因此需要通过电平匹配装置进行电平转换。这里本文采用常见的TLP620光耦作为不同电平之间的隔离转换器件。TLP620光耦是常用的光电耦合器件,它能够对前后级电路进行电气隔离,使其不会相互干扰。采用TLP620光耦进行电平转换,可以通过光电隔离屏蔽机床电路中的干扰信号,完成电平匹配。

2.4 无线传输模块设计

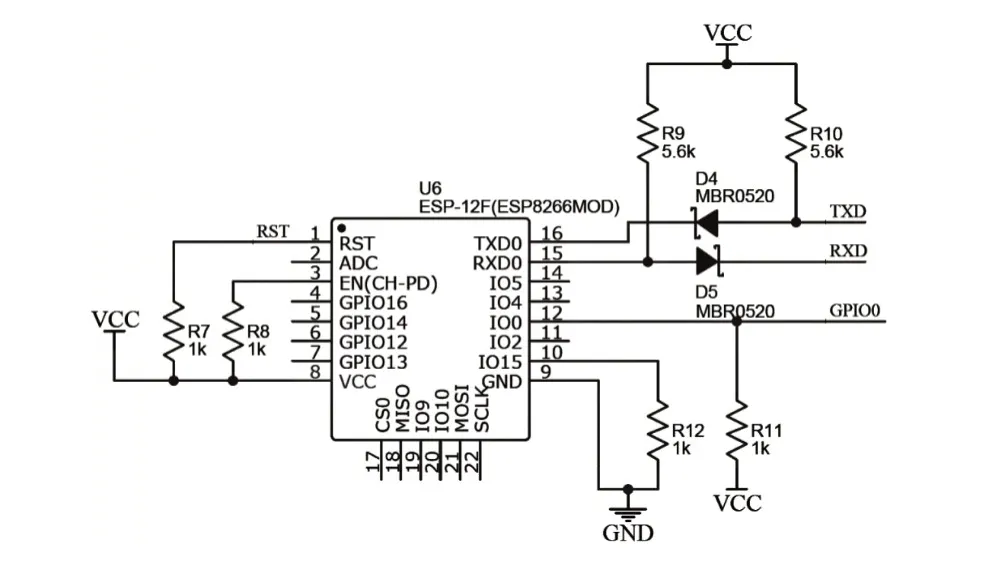

无线传输功能由ATK-ESP8266无线模块与上位机组成局域网实现[6]。ATK-ESP8266采用LVTTL串口与MCU通信,支持串口转STA、串口转AP和STA+AP模式,从而快速搭建串口-无线局域网数据传输方案。ATK-ESP8266能够将传统的串口传输协议通过内建的TCP/IP协议栈转换为WIFI网络传输,也能进一步通过编程实现对TCP/IP协议的通信应用。热误差采集系统在采集到温度数据和主轴坐标数据后,通过无线传输模块连接至上位机所在的局域网,采用TCP/IP技术与上位机建立网络连接,通过网络将采集到的数据发送到上位机中。无线传输模块的电路如图9所示。

图9 无线传输模块电路图

2.5 单片机主控模块设计

单片机主控芯片负责为热像仪提供CCI、SPI信号,采集热像仪获得的温度数据和在线检测装置所获得的坐标数据,并将这些数据临时储存在扩展SRAM中,通过无线传输模块发送给上位机。

为此本文采用STM32F103ZET6芯片作为整个系统的主控芯片,STM32F103ZET6芯片是一款功能强大的MCU,它具有3个SPI、2个IIC、5个串口、1个FSMC接口、64KB的SRAM以及112个通用IO口,可满足热误差采集系统所需的数据采集和传输需要。Lepton红外热像仪的分辨率为60×80,每个像素大小为16bit,即一帧图像的数据量能够达到9.6KB。如果将全部数据储存在STM32的SRAM中很可能造成SRAM储存空间不足,因此需要对SRAM进行扩展。本文采用容量为1M字节的IS62WV51216芯片作为SRAM的扩展芯片。其功耗低、读写速度快、和TTL电平兼容,适合作为热像仪图像数据的储存芯片。IS62WV 51216芯片通过FSMC方式与STM32相连接,是STM32采用的一种存储器扩展技术,可灵活地和SRAM、NOR FLASH、NAND FLASH等存储器进行对接。除了扩展SRAM电路外,主控模块还由复位电路,时钟电路,下载电路等电路组成。

3 上位机软件设计

数控机床热误差上位机自动监控与建模软件采用LabView软件编写,其主要功能是接收热误差采集模块发送的数据,将其实时保存并显示在前面板上,在采集完成后自动进行建模。上位机软件主要分为三个部分:数据接收模块,数据显示模块,数据处理模块。

数据接收模块采用TCP协议与下位机通信。TCP是一种面向连接的、可靠的、基于字节流的传输层通信协议。使用LabVIEW基于TCP协议编写通信软件时,其整个传输过程如下:服务器通过主机名或者IP地址与端口号,建立侦听,等待客户端连接;客户端根据主机的IP地址和端口号发出连接请求;建立连接后,通过读写函数进行TCP数据通信;最后关闭连接。

数据显示模块采用二维图标显示主轴位移量,采用强度图表显示红外热像仪所采集的灰度图像。由于灰度图采用对比度深浅来表征温度,显示效果不够直观,因此将其转化为伪彩图。伪彩色通过不同颜色表征不同温度,能够直观的反应出机床温度场的变化。

数据处理模块能够将所采集到的温度与位移数据保存为电子表格等形式的文件,并且在采集结束后能够调用MATLAB脚本,对所采集的数据自动建立热误差模型,得出相应的模型参数。

数控机床热误差上位机自动监控与建模软件如图10所示。

图10 上位机自动建模软件前面板

4 数控机床热误差建模

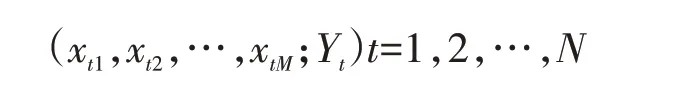

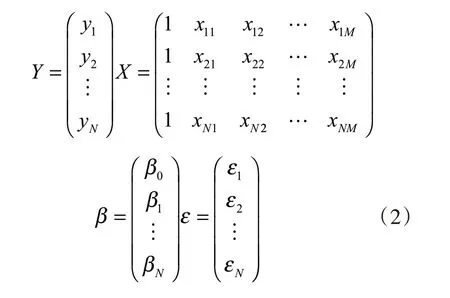

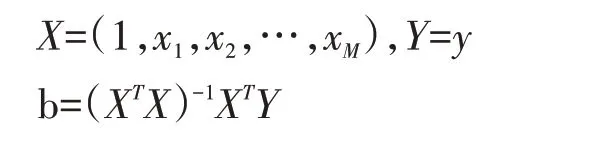

多元线性回归是常见的统计学建模方法之一,这种模型简单易懂,容易建立。它的基本原理是用统计学规律建立起的多自变量单因变量数学模型。若因变量Y和M个自变量x1,x2,…,xM的内在联系是线性的,通过实验获得了N组数据:

则有:

式(1)中,β1,β2,…,βM是M+1个待估参数,x1,x2,…,xM是M个可知变量,ε1,ε2,…,εN是N个随机变量。

若令:

则多元线性回归的数学模型式就可以写成矩阵形式:Y=Xβ+ε

式(2)中,ε是N维随机向量,它的分量是相互独立的。

采用多元线性回归对所采集的数控机床单点热误差数据进行建模,通过模糊聚类与灰色关联结合的方式从机床温度场图像中找出温度敏感点,然后通过以温度为模型输入自变量X,以机床单点热变形为因变量Y进行建模。这样能够提高所建立模型的精度,并减小过多温度测量点带来的自变量之间共线性干扰产生的误差。利用最小二乘法求解模型参数,即:

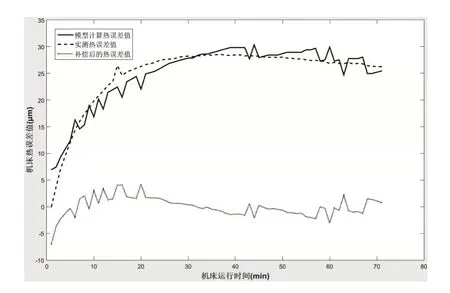

通过在Leaderway-V450型数控加工中心上进行采集实验并建立模型,所采集的热变形量与热误差模型计算的补偿值如图11所示。

图11 数控机床热误差建模拟合效果图

由图11中实验数据可以看出,建模补偿前机床运行70分钟所产生的热误差值>25μm,经过建模补偿后的热误差值<±5μm。由此可以说明本文所设计的数控机床热误差采集与建模系统能够成功采集并计算出热误差模型,所得出的模型应用在机床热误差补偿上能够得到较为良好的拟合效果。

5 总结

本文介绍了一种基于无线传输的数控机床热误差采集与建模系统,采用红外热像仪和在线检测装置采集机床的温度和热误差数据。它能够实时将采集到的数据通过无线网络发送到上位机进行读取、显示和保存。上位机能够同时读取多个设备的采集数据,并自动进行处理。采集完成后上位机软件能够自动根据所选参数进行热误差建模。经过实践验证该系统能够正常工作,采集到的数据准确,显示效果直观,所建立的模型与实测值较为符合,能够为数控机床热误差采集的工程应用提供一种新的思路。