基于尺度解析模拟的HC375液力变矩器的流场分析与特性预测

2021-07-29戴虎袁哲刘春宝宋斌张鑫涛

戴虎, 袁哲,*, 刘春宝, 宋斌, 张鑫涛

(1.杭州前进齿轮箱集团股份有限公司,浙江 杭州 311203;2.吉林大学 机械与航空航天工程学院,吉林 长春 130022)

液力变矩器是由泵轮、涡轮和导轮组成的液力元件,具有转矩倍增、减震及自适应能力,因此对整车的性能具有重要作用.在液力变矩器的工作腔内部,流体的受力包括摩擦力、黏性力、离心力等多种力,因此流体在旋转过程中会产生脱流、漩涡等二次流动现象[1-2].由于叶轮机械内部的流动特性决定了其外部传动性能,因此准确分析液力变矩器工作腔内的复杂流动具有重要意义.在以往的液力变矩器研究中,学者们大多是针对叶栅计算域、网格划分以及湍流模型的稳健性等方面进行研究的,其研究结果虽有助于提高设计精度和应用的便利性,但所使用的相关方法仍难以描述大功率液力变矩器工作腔内部的时变瞬态湍流的流动状态[3-7].SBES(stress-blended eddy simulation)模型是一种新型的动态混合RANS/LES(DHRL)模型,因其能够有效解决边界层和主流区域不同物理流动状态下计算区域的有效过渡问题,以及能够实现液力变矩器多流域耦合复杂流动现象的精准捕捉而受到学者们的关注[8-9].为了进一步研究液力变矩器工作腔内边界层的流动,本文选用多种湍流计算方法对其内部流动进行了计算,并对比了不同方法的计算精度.

1 CFD数值模拟

1.1 计算域建模和网格划分

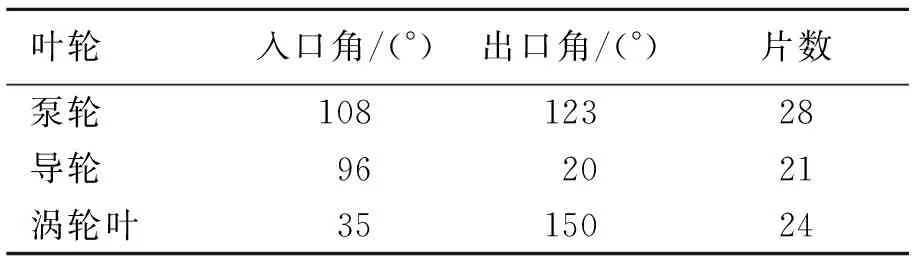

本文选取HC375型大功率液力变矩器作为研究对象.该液力变矩器为典型的三元件结构,其叶轮三维模型和叶栅参数分别如图1和表1所示.

图1 叶轮的三维模型

表1 叶栅参数

考虑到液力变矩器中各叶片流道的瞬时流动状态不同,本文在UG软件中建立了一个完整的流道模型.在对流道模型进行网格划分时,各叶轮间选择滑移网格的方法,并将不同交界面设置为interface,而将其他表面均设置为移动壁面.在此基础上,利用周期性网格划分技术,生成了一个精密的六面体全流道网格计算模型,并在叶片和近壁面附近进行了加密处理.为了最大限度地发挥LES方法的优势和更好地描绘流动结构,本文将液力变矩器的流道模型共划分为678万个网格单元,并将计算域网格尺寸设置为3 mm.本文设计的液力变矩器的流道模型和网格计算模型分别如图2和图3所示.

图2 流道模型 图3 网格计算模型

1.2 计算设置

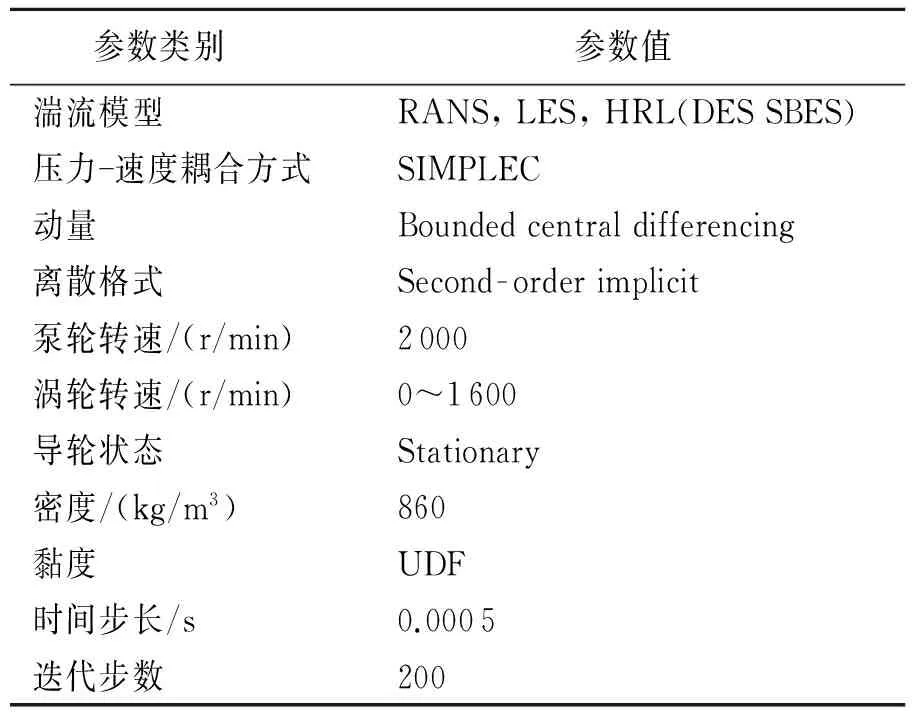

液力变矩器的数值模拟计算使用Intel Xeon E5-2620 V3 2.4 GHz CPU和32 GB内存的PC机.在进行计算设置时,选择压力-速度耦合的方式和二阶离散格式的SIMPLEC算法.由于叶轮工作腔内的流动为复杂的非稳态流动,因此瞬态湍流模拟采用滑动网格的方法.ANSYS FLUENT CFD模型的参数设置见表2.

表2 CFD参数

迭代计算收敛的条件为:①能量残差需低于10-6,其余残差需低于10-3;②迭代计算的液力变矩器涡轮的进口流量及涡轮的转矩值需趋于平稳.

1.3 多物理场耦合模型

在物理结构上,湍流可被视为由各种不同尺度的涡相互叠加而成的流动,并以此构成复杂的流动图像.在对液力变矩器进行CFD计算时,传统的方法通常是将油液的动力黏度及密度分别设置为0.025 8 kg/(m·s)和860 kg/m3.但由于液力变矩器内的油液温度会随工作时间从300 K增加到368 K,进而会产生温差并形成温度场,而变矩器外特性对工作油的热物理属性十分敏感(油液黏度随温度升高而下降):因此,在对液力变矩器进行尺度解析计算时需考虑油液的热物理属性.为此,本文在工作腔内设置了一种含有内流场和温度场的双向耦合模型,并研究了热流耦合下介质物性参数对变矩器外特性的影响.经过对不同温度下的油液黏度进行测试,得到了如下式所示的动力黏度fμ(T)随温度T的变化规律:

fμ(T)=5.4×10-6T2-0.001 2T+0.077 9. 采用传统的方法对油液动力黏度进行CFD计算时,通常是首先根据上述公式计算得到动力黏度值,然后在FLUENT软件中修改动力黏度值后再进行迭代计算.该方法由于缺少连续动态的数值更新,因此其计算值与实际值存在较大误差.为了消除这一弊端,本文利用FLUENT软件中的用户自定义函数(UDF功能)来编码定义油液的动力黏度,以此根据温度值的动态变化来实现油液动力黏度值的自动调节.

2 流场分析

2.1 压力流线分布

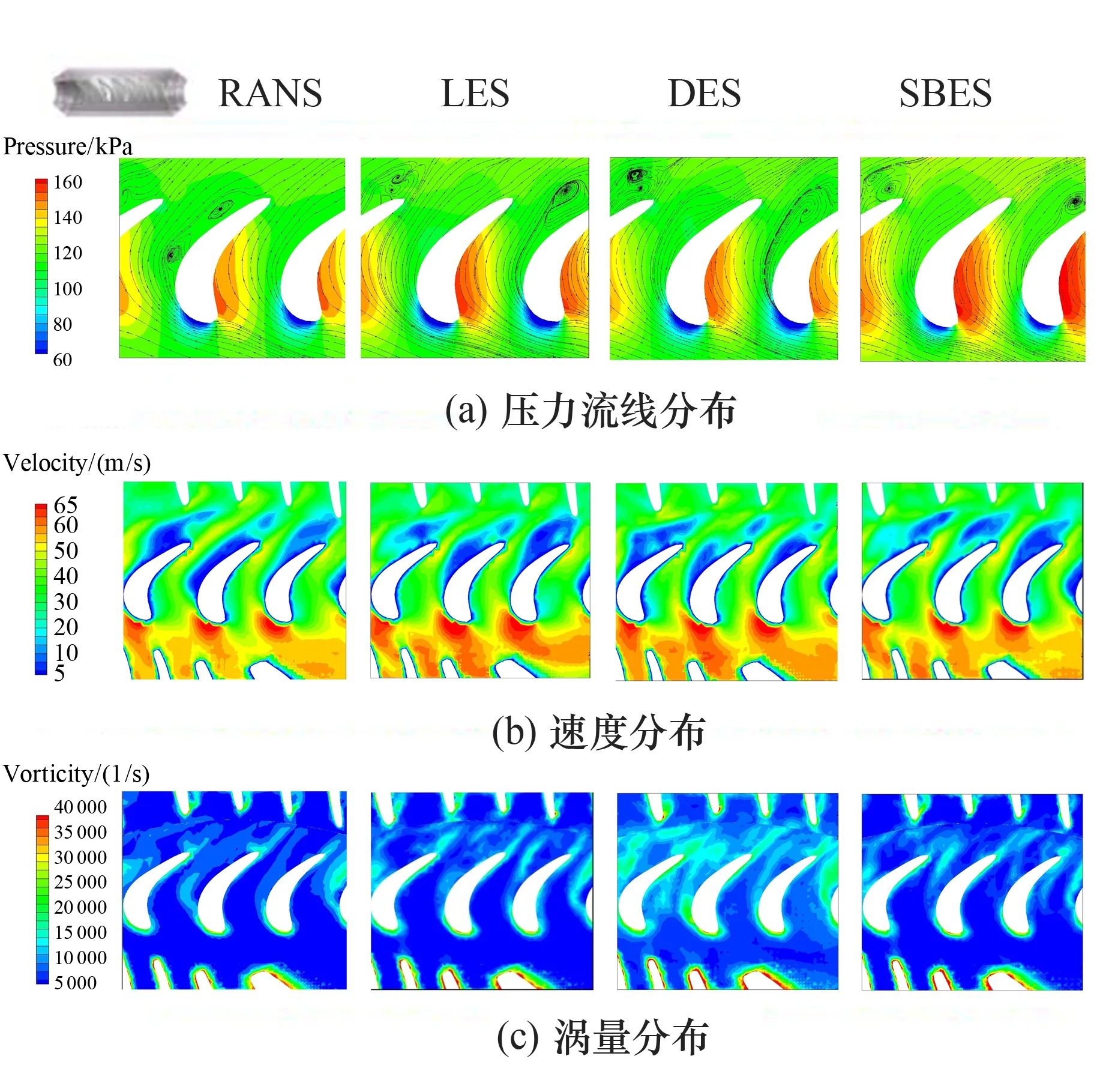

在液力变矩器中,叶轮内部油液的流动十分复杂,尤其是在失速工况下.为此,本文在其他条件不变的情况下,研究同一位置、同一时刻液力变矩器内的流场状态.图4为在失速状态下(SR=0)4种湍流模型(RANS、LES、DES和SBES模型)在计算时间为t=0.1 s时模拟出的导轮内流场的分布情况.

由图4(a)可以看出:4种湍流模型在整个流场中的压力分布趋势与近壁面的涡流脱流基本一致;但在高压区(压力面),SBES模型对压力梯度的细节描述得更为具体,而RANS模型仅能粗略地描述出压力的分布趋势;油液冲击压力面后,液体流速的大小及方向发生了明显变化,且指向吸力面的速度分量显著增大;边界层处的液流速度逐渐减小(导轮受黏性力和压力的影响所致),且在吸力面叶片尾部附近的边界层处出现了大尺度的逆流,并与此处的正向流动发生冲击形成涡流,即出现了脱流现象.LES、DES和SBES模型虽然均可以清晰地捕捉到叶片吸力面附近的脱流和叶片产生的漩涡结构,但LES方法预测得到的脱流区状态略滞后于其他两种方法.

图4 失速状态下不同湍流模型模拟出的导轮内流场的分布情况

2.2 速度分布

图4(b)为失速工况下不同湍流模型模拟出的导轮内的速度分布.由图4(b)可以看出:在失速工况下油液以较高的速度从涡轮冲向导轮,并对导轮叶片进口处的压力面产生较大影响,进而导致此处的速度相对较小;叶片前缘靠近吸力面进口处的油液流速较高(其原因是叶片前缘有部分液体流入流道,使的吸力面的压力相对较小),且在近壁面形成了涡流脱流(其原因是叶片下游处的流速分布发生了剧烈变化,且叶片尾部(吸力面附近)的流速急剧减小).

在叶片前缘高速区,LES、DES和SBES模型能精确地捕捉到湍流的流动状态,而RANS模型只能描述出湍流流动的大体趋势.在叶片尾部低速区,4种模型都能够描述出因湍流流速减小而造成的脱流现象,其中SBES模型对湍流的发展状况描述得更为真实和准确.

2.3 涡量分布

图4(c)为湍流模型下导轮叶片周围的涡量.涡量值可描述不同的湍流模型在吸力面附近的流动分离现象.由图4(c)可知,高涡量总是发生在叶片边界层附近,且4种模型获得的涡量在分布上总体接近,这表明这4种模型都可以在一定程度上描述导轮内部的涡量分布情况.在4种模型中,DES模型的涡量值大于其他3种模型,SBES模型捕捉到的导轮出口处的尾流相对最佳.

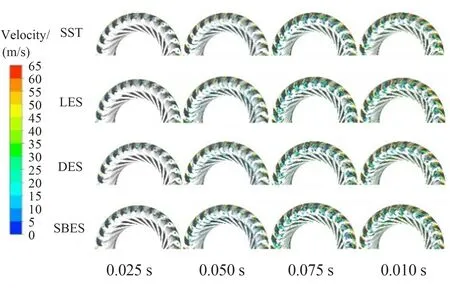

2.4 涡核结构分布

图5为Q=6×1061/s2时,涡轮流道内涡结构随时间演化的过程.由图5可以看出,流体与涡轮叶片相互作用使叶片产生了三维的涡街拟序结构.整体看,涡结构比较丰富,且涡结构的形态能够很好地反映流道内流体大的湍流团.其中LES和SBES模型对涡结构的捕捉能力明显优于DES和RANS模型,RANS中的SST模型对涡结构的捕捉能力相对最差(涡结构中各位置的涡核基本一致,与瞬态捕捉不相符).从局部看,SBES模型表现最优,且细节细腻;而LES模型表现最差,涡街形态严重失真.由以上可知,在4种模型中,SBES模型在对流场内涡结构的捕捉和描述湍流结构演化上表现得最好,能够实现叶片边界层的涡街拟序结构和涡空化结构演化特征的高分辨率识别与结构特征的精细化提取.

图5 涡轮涡结构的演变过程

3 实验验证

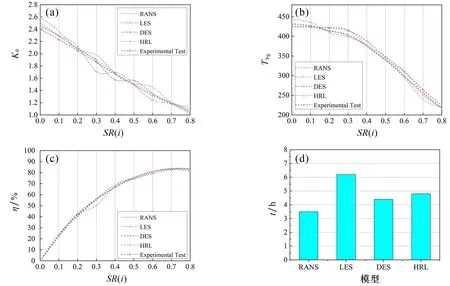

由于液力变矩器的性能实验仅能粗略地得到不同变速比下的外特性参数,因此本文采用尺度解析的数值模拟方法(SRS)来提高液力变矩器外特性的预测精度.液力变矩器的外部特性主要包括4个物理量:速比(i)、变矩比(K)、效率(η)和公称转矩(Tbg).

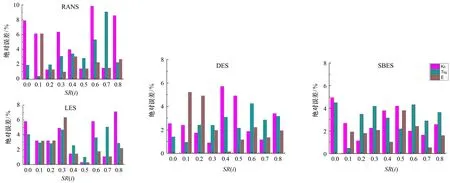

图6为各湍流模型计算得出的外特性曲线和台架实验数据,图7为各湍流模型的绝对误差.对比图6(a)、图6(b)、图6(c)及结合图7可以看出:SRS模型得到的外特性预测精度明显高于RANS模型;DES和SBES模型得到的外特性数据最佳,其最大相对误差仅在4%~6%之间;LES中的KET模型对外特性的预测值也相对较高,最大相对误差为7%;而RANS中的SSTk-ω模型的预测精度相对最差,最大相对误差约为10%.图6(d)为4种不同模型每计算一百万网格且迭代2 000步所需要的时间.由图6(d)可以看出,4种模型中LES模型的计算效率较低,且难以满足工业生产中的计算需要.根据上述的实验对比及数值模拟对比进行综合分析可知,SBES模型在外特性预测方面具有较高的精度,并且具有较好的计算效率.

图6 各湍流模型的外特性曲线和台架实验数据

图7 各湍流模型的误差

4 结论

本文在液力变矩器典型工况下,利用基于多物理场耦合模型的尺度解析方法对液力变矩器进行了CFD数值计算,并对比了不同湍流模型的外特性预测精度和对流场的捕捉能力.结果表明,尺度解析方法(SRS)能够高精度地预测液力变矩器内的流动状态和工作性能,而SBES模型在外特性预测精度和对流场捕捉能力方面最好.因此,采用SBES模型进行流场和外特性计算可有效缩短液力变矩器的设计和开发周期.