浅析破损涡轮叶片的增材制造

2021-07-28曾海波张志坤

曾海波 张志坤

摘 要:某厂家的某台机械设备内部的发动机上有一块涡轮叶片零件损坏后无法继续正常运作。本文针对损坏的涡轮叶片进行分析,通过增材制造方式进行重新制造,解决传统加工方式存在的技术难点。在没有图纸的情况下,如何利用扫描仪对损坏的涡轮叶片零件进行扫描、逆向建模并将扫描空间三维点云数据进行优化,设计支撑,利用3D金属打印机将涡轮叶片模型进行打印,最后将打印好的涡轮叶片零件再进行处理之后投入使用。

關键词:破损 涡轮叶片 逆向建模 支撑添加

中图分类号:TH16 文献标识码:A 文章编号:1674-098X(2021)03(a)-0060-03

Analysis on Additive Manufacturing of Damaged Turbine Blade

ZENG Haibo ZHANG Zhikun

(Guangdong Mechanical Technician College, Guangzhou, Guangdong Province, 510450 China)

Abstract: There is a turbine blade in the engine of a mechanical equipment of a certain manufacturer, which cannot continue to operate normally after the parts are damaged. In this paper, the damaged turbine blade is analyzed and remanufactured by additive manufacturing method to solve the technical difficulties existing in the traditional processing method. In the case of no drawings, how to use the scanner to scan the damaged turbine blade parts, reverse modeling, optimize the 3D point cloud data in the scanning space, design support, use 3D metal printer to print the turbine blade model, and finally put the printed turbine blade parts into use after post-processing.

Key Words: Damage; Turbine blade; Reverse modeling; Support addition

涡轮叶片是发动机最重要的零件之一,涡轮叶片零件模型如图1所示。它是典型的自由曲面零件,涡轮叶片的叶片部分比较薄,在传统减材加工时容易产生变形,减材加工对设计零件的加工工艺的技术人员有特别高的要求,对加工叶片的机床、刀具精度要求也很高,并且在加工时刀具和叶片容易发生干涉。而增材制造则是先对叶片进行模型扫描、逆向建模并进行结构优化,再将模型进行3D金属打印,最后将打印支撑拆卸并将零件打磨至光滑,完成整个零件的加工。

增材制造不仅提高了生产效率,降低了成本,在数控加工过程中存在的工艺难题也迎刃而解。

1 涡轮叶片加工方式对比

1.1 传统机加工

传统机加工生产效率低、成本高、工艺复杂,加工人员劳动强度高[1];传统加工制作的零件周转次数多,需要多设备配合制作,质量不稳定,精度低;安全防护不足。

1.2 数控加工

数控加工是用数字信息控制零件和刀具位移的机械加工方法。涡轮叶片的数控加工工艺,包含装夹方法、数控编程、切削工艺、颤振抑制、在线检测、辅助工艺等,它是解决零件品种多变、批量小、形状复杂、精度高等问题和实现高效化和自动化加工的有效途径[2]。但涡轮叶片的叶片部分较薄,加工难度大,极容易出现废料、打刀等现象,生产效率低,且数控加工为减材加工对材料的浪费较为严重。

1.3 铸造工艺

涡轮叶片铸造工艺主要由模具制造(包括外形模具和型芯模具)、制芯、制蜡模、制壳、浇注、脱壳脱芯、检验等主要工序组成。由于现今对铸造质量、铸造精度、铸造成本和铸造自动化等要求的提高,铸造技术向着精密化、大型化、高质量、自动化和清洁化的方向发展。例如我国这几年在精密铸造技术、连续铸造技术、特种铸造技术、铸造自动化和铸造成型模拟技术等方面发展迅速。但对于涡轮叶片,由于其形状特殊性,叶片部分较薄,在铸造时容易开裂,影响涡轮叶片质量和性能。

2 涡轮叶片的增材制造分析

2.1 成本降低

3D打印的制造优势不仅体现在节省材料、降低成本,更体现在大幅缩短叶片的生产制造时间。随着技术的不断发展创新,增材制造的成本也在不断下降。工业级3D打印机价格逐渐走低,普通打印耗材性价比也比较高。当然,对于有特殊要求和特殊材料成本会较高,但对于大多数需求来说,普通的打印耗材就可以满足要求[3]。

2.2 避免材料浪费和能源浪费

3D打印是将所需要的材料,按照模型特征分层堆叠,直至所需要的模型创建完成。在开始打印时先在打印机基板上打印一层基本材料,使得所打印的模型与基板有更好的接触,也便于后处理时有更多的加工余量,然后再打印所需的模型,直至打印完成。

打印完成后,需要将零件去除支撑和毛刺等,虽然会有部分材料浪费,但相比于数控铣削和车削的减材制造,节省了很多材料,降低了成本[4]。

2.3 原型设计成本更低

增材制造是原材料按照模型特征的不断堆叠,对机加工的工艺要求降低,所以模型在设计时可以较少的考虑繁琐的机加工工艺,设计更加方便合理,设计成本大幅降低[5]。

3 破损涡轮叶片零件的逆向建模与修复

3.1 获取破损涡轮叶片零件的空间三维点云数据

3.1.1 扫描前的预热

由于使用环境的不同,环境温度也有较大的差别,同时光源的稳定性较差,而当扫描仪光源的色温没有达到扫描仪正常工作所需的要求时,此时扫描出来的图像往往饱和度不足。所以在使用扫描仪扫描之前,应当先开机预热至指定温度,使得扫描仪镜头温度与周边环境温度相似,也是为了内部电子器件达到热稳定的平衡状态。当扫描仪达到稳定状态时,扫描误差最小。

3.1.2 扫描前的校准

扫描仪长期未使用或者运输后,为保证扫描的准确性,需要对扫描仪进行标定校准。标定时取出与扫描仪镜头尺寸相匹配的校定板,按照软件提示,多次调整扫描仪或者标定板位置,完成校准工作,等待校准报告通过后,方可进行模型扫描。

3.1.3 开始扫描零件

将已喷涂好显像剂及贴好标记点的涡轮叶片零件放置在标准转台上,再使用扫描仪进行全方位扫描,得到精确的零件三维点云数据后,在扫描仪匹配的软件中对扫描数据进行拟合,再把三维点云数据进行优化处理,并生成STL格式文件。

在扫描过程中注意事项:

(1)转台和扫描仪应避免震动或发生位移;

(2)采集环境的光线需保持稳定,不可太强也不可太弱;

(3)扫描过程中不可移动零件;

(4)重叠的部分尽量减少扫描的次数;

(5)被扫描零件和镜头的距离要调整合适且曝光合理。

3.2 逆向建模优化

如图2所示,把生成的点云数据导入逆向建模软件中(如Geomagic Design X、Unigraphics NX等),使用精确曲面、面片拟合等相关功能逆向建模,最后设计出涡轮叶片的实体模型。

4 涡轮叶片零件的支撑设计与添加

4.1 零件0°正向摆放并加支撑

如图3所示,零件0°正向摆放所示,设计的摆放角度虽然能保证涡輪叶片的使用性能,但在打印后,拆卸支撑及处理零件毛刺的工作量较大,尤其在拆除叶片上的支撑时会有较大难度,并且会大面积损伤(坏)叶片表面,对技术人员的职业技能素养有更高的专业要求;同时还需要处理内部孔壁的支撑,去除支撑时可能会破坏内孔表面。

结论:0°正向摆放的设计摆放角度会使后处理工作量增大,对技术人员的专业水平要求高,并且有可能大面积损坏零件表面。

4.2 零件45°倾斜摆放并加支撑

如图4所示,零件45°倾斜摆放虽然支撑面积减少,但是叶片变成竖着的薄片并且内孔仍然需要添加支撑,从图中可看出在后期处理中叶片的正反面仍需要去除支撑,会造成叶片表面损伤,影响表面质量及叶片性能。

结论:45°摆放,零件支撑减少,但正反面仍需处理支撑,难度较大,影响叶片表面质量和叶片性能。

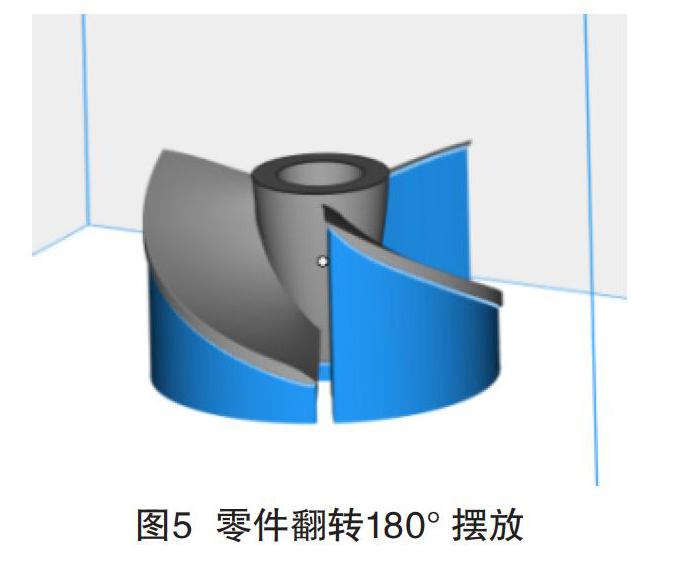

4.3 零件翻转180°摆放并添加支撑

如图5零件翻转180°摆放所示,将零件翻转180°摆放,除了叶片上表面有大面积的支撑外,中心仅仅只有一小圈支撑,内孔额外添加支撑。并且这种支撑设计在打印过程中也能保证零件打印质量,不会出现崩坍现象。

结论:图5 零件翻转180°摆放角度相对其他方案更合理,零件的后处理也相对便捷,容易将支撑拆卸干净,对叶片的损害影响较小。

5 零件打印与后处理

等待零件打印结束并冷却后,将基材从成型舱中拆卸下,用线切割加工技术将零件与基材分离,再使用钳子等工具去除零件上的支撑,最后将零件表面进行打磨至光滑[6],见图6。

6 结语

增材制造不仅能快速制造出零件并且节约加工成本。尤其适合于产品中的零部件单件小批量的制造,具有成本低和效率高的优点。而且能改变原本需要繁琐的加工步骤才能完成的传统等材、减材加工工艺,使得生产更高效、便捷。

增材制造优势:

(1)设计上的自由度,在复杂零件加工时无需额外考虑繁琐的加工工艺;并且可以制造出其他工艺不能实现或者无法实现的模型特征。

(2)材料的经济适用性,大大的减少材料的损耗,增材制造是净成形水平最高的工艺,其后续机加工所必须切削的材料数量是很微量的。

参考文献

[1] 王浩,吕璇,汪鹏程,等.铝合金轮毂快速熔模铸造模拟与试制[J].特种铸造及有色合金,2020, 40(11):1262-1265.

[2] 陶永亮,邱峰,王青青,等.3D金属打印与数控机床复合加工的发展趋势[J].模具制造,2020,20(10):64-68.

[3] 陈南宇.金属零件3D打印技术的应用研究[J].计算机产品与流通,2020(10):67.

[4] 柳朝阳,赵备备,李兰杰,等.金属材料3D打印技术研究进展[J].粉末冶金工业,2020,30(2):83-89.

[5] 高金兰,朱佳丽,李卓.大型金属构件3D打印自动控制系统设计[J].自动化技术与应用,2019,38(6):15-19.

[6] 杨鑫,王婉琳,范亚卓,等.3D打印金属零件后处理研究现状[J].功能材料,2020,51(5):5043-5052.