基于有限元方法的轮胎残余回正力矩研究

2021-07-20翟明荣孟照宏宋美芹史彩霞于成龙

翟明荣,孟照宏,宋美芹,史彩霞,于成龙

(青岛双星轮胎工业有限公司,山东 青岛 266400)

国家机动车运行技术条例规定:机动车在平坦、硬实、干燥和清洁的道路上行驶,不得有方向盘摆振、路感不灵、跑偏或其他异常现象。汽车生产厂家对车辆的行驶跑偏量均设有相应的限制标准。每一种车型在批量投产前,需根据车辆自身的特性和跑偏趋势,确定配套轮胎的残余回正力矩。轮胎残余回正力矩主要是根据设计参数确定,其中胎面花纹的影响约占80%,带束层角度的影响约占15%[1]。

胎面花纹对轮胎的操纵稳定性有重要影响,目前轮胎残余回正力矩的调整主要是通过调整试制轮胎结构和胎面花纹设计参数,开发周期较长且研发成本较高[2]。为了缩短轮胎研制周期,降低研发成本,本工作主要通过有限元仿真的方法研究胎面横向花纹沟槽和带束层角度对轮胎残余回正力矩的影响。

1 残余回正力矩的定义

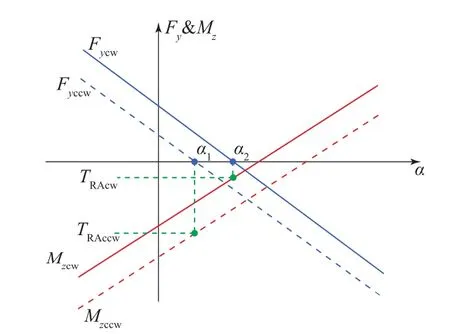

残余回正力矩是指车辆方向盘处于正中位置时,由于轮胎花纹形状和带束层原因而产生的固有残余回正力矩;当轮胎侧向力为零时,轮胎的回正力矩也应该为零,但在角度效应力的作用下,仍然有残余扭矩存在[1,3]。轮胎侧向力(Fy)和回正力矩(Mz)与侧偏角(α)的关系如图1所示。其中,Fycw和Fyccw分别为正向(顺时针)和反向(逆时针)旋转时的Fy,TRAcw和TRAccw分别为Fycw=0时α1对应的残余回正力矩和Fyccw=0时α2对应的残余回正力矩[4]。则轮胎的残余回正力矩(TPRA)计算如下:

图1 轮胎侧向力和回正力矩与侧偏角的关系

TPRA的正负值代表轮胎左右跑偏的倾向。

2 有限元模型建立

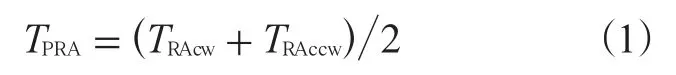

轮胎是由橡胶材料和橡胶基复合材料构成的复杂结构体,可作为轴对称模型进行仿真分析[5-6]。建立轮胎二维轴对称模型,并与周向单节距胎面花纹进行绑定分析,建模流程如图2所示。有限元分析结果的准确性取决于模型的精确性,仿真过程用较低的成本准确模拟复杂轮胎的几何形状和材料分布特征。

图2 模型建立流程

橡胶材料采用非线性粘弹性模型,建模相关参数采用德国Gabo Qualimeter公司生产的METER 4000型动态压缩生热仪测试。骨架材料相关线弹性模量在美国英斯特朗公司的Instron-5966型电子万能材料试验机上测试[7]。

本次仿真采用单一变量的方法。所选轮胎规格为245/45R20,轮胎外直径为725 mm,横向花纹沟槽宽度约为4 mm。结合目前汽车的通用花纹形式,仿真时简化为只含有主沟和横向花纹沟槽的花纹。轮胎周向包含70个等节距花纹,胎面花纹如图3所示。在负荷为5 316 N、充气压力为228 kPa、滚动速度为100 km·h-1的条件下,进行稳态自由滚动分析,获取轮胎正向和反向侧向力为零时轮胎的残余回正力矩。

图3 胎面花纹示意

3 设计参数变化对轮胎残余回正力矩的影响

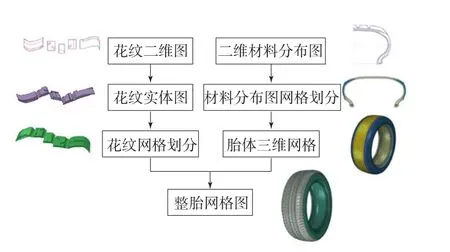

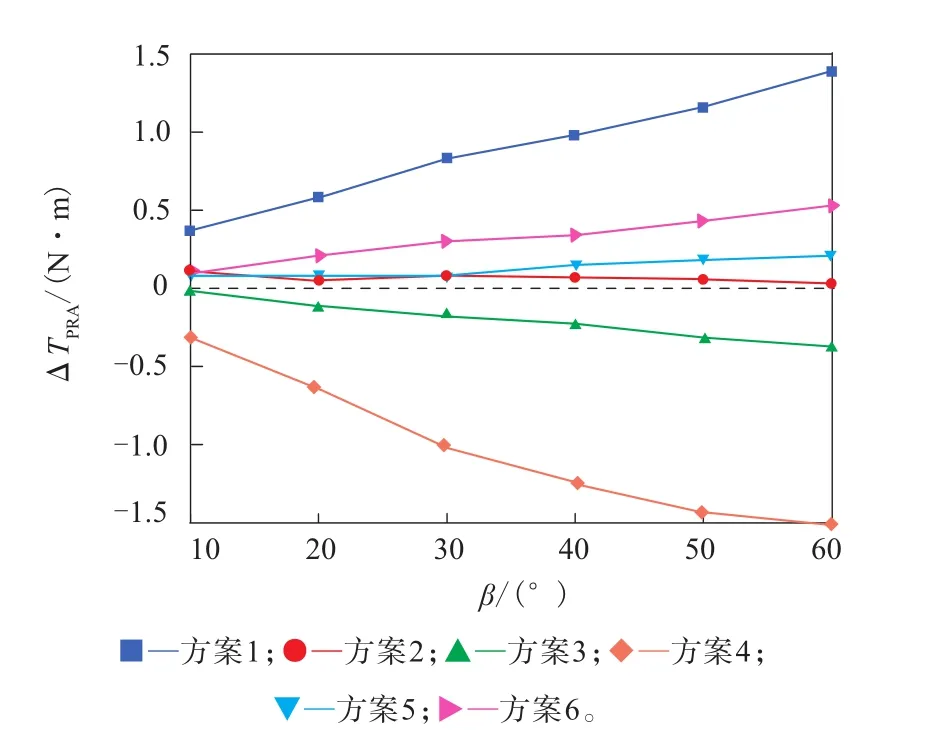

3.1 非对称花纹中横向花纹沟槽角度

在固定带束层层数和帘线角度排列方式及横向花纹沟槽宽度和深度的前提下,轮胎的带束层与胎面花纹横向沟槽之间呈现不同的角度效应,进而对轮胎整体残余回正力矩产生影响。沿轮胎行驶方向设计如图4所示方案,其中方案1—3为横向花纹沟槽角度(β)与1#带束层帘线方向同向的胎肩花纹块、胎肩与中间之间花纹块和中间花纹块;方案4—6为β与1#带束层帘线方向反向的胎肩花纹块、胎肩与中间之间花纹块和中间花纹块。为探究β对残余回正力矩的影响并结合目前常用角度,各方案的β均分别取10°,20°,30°,40°,50°和60°。

图4 非对称花纹的6个设计方案

为更准确地反映β变化对轮胎残余回正力矩的影响,排除轮胎结构与材料参数等因素的影响,设计带主沟的光面轮胎[如图3(a)所示]为对比方案,并与设计方案在相同的工况下进行仿真。通过仿真得到对比方案的残余回正力矩(TPRA0)为-1.68 N·m,其他方案与之进行差值处理获取ΔTPRA(TPRAi-TPRA0,i为方案号),结果如图5所示。

图5 非对称花纹中横向花纹沟槽角度对轮胎残余回正力矩的影响

从图5可以看出:β发生变化时,胎肩花纹块的TPRA受影响最大,其次为中间花纹块,胎肩与中间花纹块之间的花纹块受影响最小;沿轮胎行驶方向看,增大与1#带束层帘线方向同向的胎肩花纹块和反向的中间花纹块(方案1和6)的β可以增大轮胎的TPRA;而增大与1#带束层帘线方向同向的中间花纹块和反向的胎肩花纹块(方案3和4)的β可以减小轮胎的TPRA;随着β的增大,对应TPRA的绝对值基本呈增大趋势。

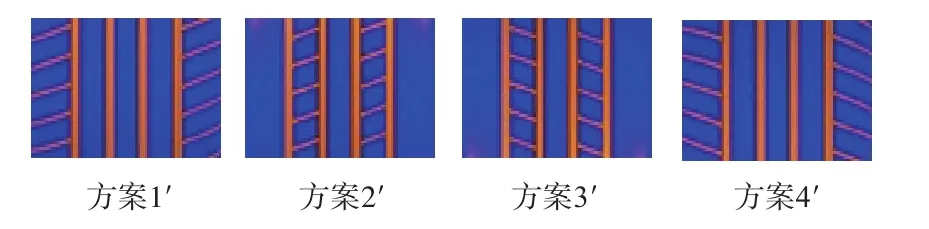

3.2 对称花纹中横向花纹沟槽角度

通过分析对称花纹块中β变化可间接获取非对称花纹块中两侧花纹块β同时调整后对轮胎整体残余回正力矩的影响。沿轮胎行驶方向设计如图6所示4个方案,方案1′—4′分别代表与1#带束层帘线方向同向的胎肩花纹块和中间花纹块以及与1#带束层帘线方向反向的中间花纹块和胎肩花纹块,每个方案的β均分别取10°,20°,30°,40°,50°和60°。同样采用带主沟的光面轮胎为对比方案。4个方案的TPRA如图7所示。

图6 对称花纹的4个设计方案

图7 对称花纹中横向花纹沟槽角度对轮胎残余回正力矩的影响

由图7可以看出:轮胎TPRA的绝对值随着胎肩花纹块β的增大呈增大趋势;沿轮胎行驶方向看,与1#带束层帘线方向同向的横向花纹沟槽(方案1′)设计可以增大轮胎的TPRA,而与1#带束层帘线方向反向的横向花纹沟槽(方案4′)设计可以减小轮胎的TPRA;β的变化对胎肩花纹块TPRA的影响最大,对中间花纹块的TPRA影响不大。

从图5和7可以看出,对称花纹中同时更改胎肩两侧的β,其结果与在非对称花纹中只更改胎肩单侧的β所得TPRA的绝对值存在2倍的关系。

3.3 组合花纹块

为了探究组合花纹块的β对残余回正力矩的影响,设计β为20°的6个方案,其中方案1″,2″,4″,5″分别同方案1,1′,4,4′;方案3″为与1#带束层帘线方向同向的双侧胎肩横向花纹沟槽且反向的中间花纹块横向沟槽;方案6″为与1#带束层帘线方向反向的双侧胎肩横向花纹沟槽且同向的中间花纹块横向沟槽。组合花纹块方案如图8所示。

图8 组合花纹块方案

同样采用带主沟的光面轮胎为对比方案,将上述6个方案的TPRA仿真结果与对比方案进行差值处理获取ΔTPRA,方案1″—3″的ΔTPRA分别为0.58,1.10和1.41 N·m,方案4″—6″的ΔTPRA分别为-0.65,-1.28和-1.39 N·m。

从6个方案的ΔTPRA可以看出,组合花纹块可以最大限度地改变轮胎的TPRA;将横向花纹沟槽的角度反向如方案1″与4″、2″与5″和3″与6″,其TPRA也反向。

3.4 横向花纹沟槽宽度

在不改变横向花纹沟槽深度和角度、花纹饱和度以及帘线铺设角度的前提下,将横向花纹沟槽宽度和节距宽度均减半,即横向花纹沟槽宽度减小为2 mm,花纹节距数量增加为140个。沿轮胎行驶方向设计4组对比方案,其中第1和第2组为横向花纹沟槽角度与1#带束层帘线方向同向的胎肩花纹和中间花纹,第3和第4组为横向花纹沟角度与1#带束层帘线方向反向的胎肩花纹和中间花纹。

第1组对比方案将横向花纹沟槽宽度和节距宽度减半前后的ΔTPRA分别为0. 58和1.31 N·m,第2组分别为-0.11和-0.16 N·m,第3组分别为-0.65和-1.17 N·m,第4组分别为0.21和0.20 N·m。

可以看出,在胎面花纹饱和度和横向花纹沟槽深度相同的条件下,减小横向花纹沟槽宽度、增加花纹沟数量可以增大TPRA的绝对值(第4组除外)。

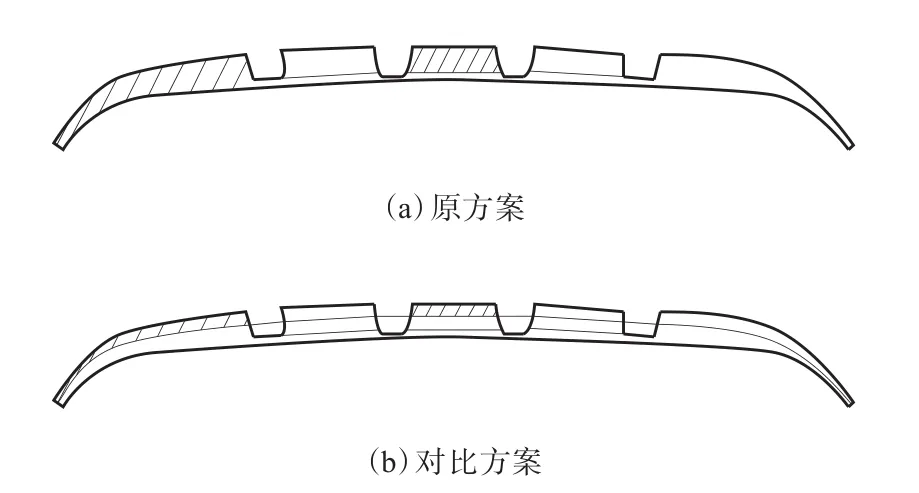

3.5 横向花纹沟槽深度

横向花纹沟槽的深度与轮胎的使用性能关系密切,增大横向花纹沟槽深度,可以提高轮胎的行驶里程,但随之也会增大胶块的移动距离、滚动阻力和生热,从而导致胎面磨耗不均匀,缩短轮胎的使用寿命。为了简化,本次仿真采用最大的横向花纹沟槽深度,即横向花纹沟槽深度与花纹主沟深度共切面,如图9(a)所示。为了探究横向花纹沟槽深度对轮胎残余回正力矩的影响,对比方案的横向花纹沟槽深度如图9(b)所示,沟槽深度约为原方案的50%。

图9 花纹沟槽深度示意

采用与横向花纹沟槽宽度研究时相同的4组对比方案,只是将横向花纹沟槽宽度和节距调整改为横向花纹沟槽深度调整。将4个方案横向花纹沟槽深度减半后的ΔTPRA值分别为0.08,-0.05,-0.06和0.13 N·m。

可以看出,横向花纹沟槽深度对TPRA的影响较大,相同的花纹形式,横向花纹沟槽越深,其TPRA绝对值越大。但横向花纹沟槽深度的设计需结合其他性能如滚动阻力、生热等因素进行综合调整。

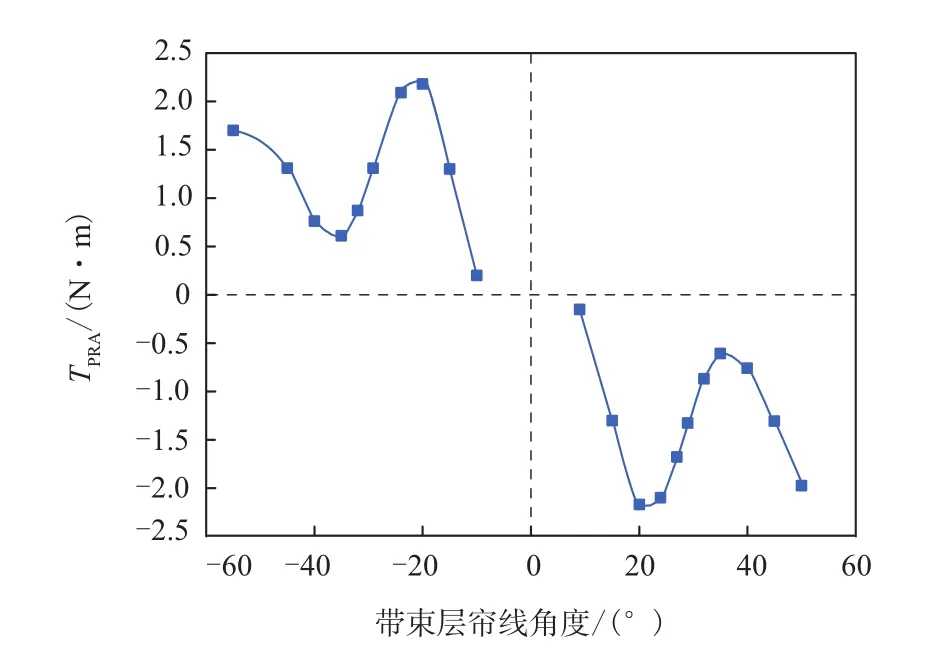

3.6 带束层帘线角度

子午线轮胎带束层为橡胶帘线复合材料,通常为2层,其帘线以一定角度排列,且各向异性。轮胎在负荷下滚动时,其接地区域除了产生垂向变形和纵向变形外,带束层平面也会发生扭转变形,从而产生侧向力,花纹形状导致角度效应力的机理与之类似。根据常用带束层帘线角度,采用光面轮胎结构,研究带束层帘线角度在±50°之间变化对TPRA的影响。定义图4(c)中1#带束层帘线角度方向为正。带束层帘线角度与TPRA之间的关系如图10所示。

图10 1#带束层帘线角度与TPRA之间的关系

从图10可以看出:TPRA的正负与1#带束层帘线角度的正负相反;轮胎的TPRA与带束层帘线角度并非为线性关系。

4 应用案例

现有215/55R17轮胎,在负荷为5 316 N、充气压力为228 kPa、滚动速度为100 km·h-1的条件下,轮胎的TPRA为-0.63 N·m。根据某车型要求,该规格轮胎需满足TPRA为-3~-1.5 N·m,以避免车辆的右跑偏趋势。

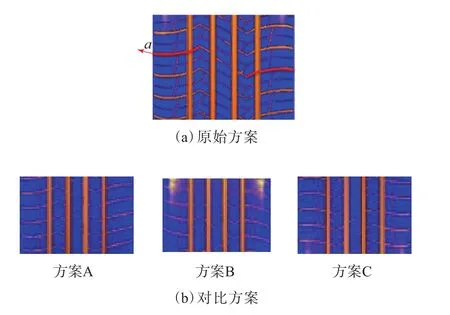

在横向花纹沟槽宽度、深度和花纹形式固定的前提下,设计3个对比方案如图11所示。对比方案A—C分别为β沿原始方案中a方向增大5°、增大20°和反向。

图11 215/55R17轮胎花纹原始方案和对比方案

经过仿真分析得到方案A—C的TPRA分别为-0.83,-1.54和-2.14 N·m。从仿真结果可以看出:随着β增大,其TPRA减小;通过β反向设计可以在不更改花纹样式的基础上最大程度地改变轮胎的TPRA,满足了设计要求。

5 结论

(1)增大横向花纹沟槽角度,轮胎残余回正力矩的绝对值增大;横向花纹沟槽角度变化对胎肩花纹块残余回正力矩的影响最大。

(2)采用组合花纹块可较大程度地改变残余回正力矩。

(3)在其他条件固定的情况下,减小横向花纹沟槽宽度、增加横向花纹沟槽数量或增大横向花纹沟槽深度都可以增大残余回正力矩的绝对值。

(4)残余回正力矩的正负与1#带束层帘线角度的正负相反,轮胎的残余回正力矩与带束层帘线角度并非为线性关系。