基于云设计平台的低噪声胎面花纹优化

2021-07-20李红卫辛若会赵洪玲吴长辉

王 钰,李红卫,田 健,陈 虎,辛若会,赵洪玲,吴长辉

[特拓(青岛)轮胎技术有限公司,山东 青岛 266061]

轮胎对汽车能耗的影响很大,轮胎技术一直在向节能、环保等方向发展,欧洲发达国家已经实施汽车噪声标准多年,对噪声的要求也越来越高,各大品牌汽车及零部件公司都越来越重视低噪声技术研究。各国法律法规陆续对轮胎节能环保性能,主要是湿地抓着力、滚动阻力和噪声提出更严格的要求,其中,控制轮胎噪声尤其困难[1]。2020年6月5日,欧盟正式发布标签法新法规(EU)No 2020/740,并在2021年5月1日正式取代(EU)No 1222/2009。新法规更改了噪声等级的标识,轮胎的噪声等级分级更加清晰。

我公司通过多年轮胎开发,不断积累轮胎设计和试验数据,形成了轮胎云设计平台。通过PPA(Pattern Performance Analysis)胎面花纹噪声分析软件结合产品测试数据库能够准确分析预测胎面花纹噪声,并通过胎面花纹结构优化降低胎面花纹噪声,提高了轮胎噪声的通过率,缩短了轮胎开发周期。本工作通过低噪声胎面花纹设计原理,基于轮胎云设计平台,结合PPA软件辅助设计,对低噪声胎面花纹进行优化。

1 低噪声胎面花纹设计原理

车辆行驶时产生的噪声一方面源于道路,一方面源于轮胎。影响轮胎噪声的因素主要包括轮胎结构、材料和胎面花纹,现有轮胎降噪技术也是通过这几方面实现技术突破。当车速大于60 km·h-1时,胎面花纹噪声成为车辆的主要噪声源[2]。胎面花纹噪声主要包括以下几方面:(1)胎面花纹块撞击路面时所产生的撞击噪声;(2)花纹沟槽腔体中空气被挤压、释放而产生的泵浦噪声;(3)胎面与路面隙腔产生的无规则沙声即随机噪声;(4)胎面与路面间产生的摩擦噪声。

随机噪声和摩擦噪声与轮胎材料本身性质相关性更大,因此降低胎面花纹噪声主要通过降低撞击噪声和泵浦噪声来实现。胎面花纹对噪声有直接影响,胎面花纹设计包括花纹沟角度和深度、上模与下模错位值以及花纹节距排列设计[3]。可以通过合理的胎面花纹设计来降低轮胎噪声。

2 PPA胎面花纹噪声分析软件辅助设计原理

PPA软件可以分割接地印痕内的胎面花纹,对分割后的分析轨道分别进行计算,再将各轨道的噪声能量进行叠加,从而计算胎面的整体噪声[4]。软件分析噪声结合轮胎云设计平台中的产品测试数据库能够准确分析和预测胎面花纹噪声,通过对胎面噪声进行综合分析及局部分轨分析,可以确定优化方向,指导花纹优化设计。

3 低噪声胎面花纹设计

传统胎面花纹通常采用横向宽沟槽设计,每个花纹节距范围内会布置1—2条明显的横向宽沟槽,横沟宽度为2~7 mm,以此提升轮胎牵引性能。但沟槽会产生撞击噪声和泵浦效应噪声激振,产生较高的轮胎噪声。

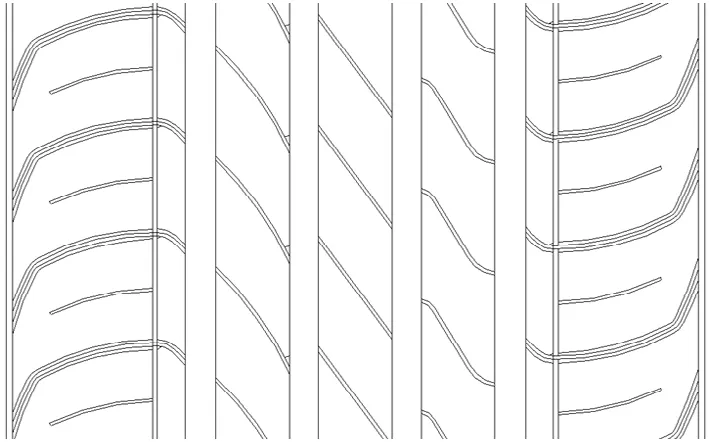

近年来典型的低噪声胎面花纹多采用横向窄沟槽设计。通过PPA噪声分析软件分析,205/55R16轮胎的传统胎面花纹噪声分析值为60~69 dB(A),相应的轮胎实测噪声约为70 dB。借鉴典型低噪声胎面花纹形式及低噪声胎面花纹设计经验,在方案设计过程中综合考虑胎面花纹沟角度和花纹沟深度,采用横向窄沟槽设计,花纹样式如图1所示。

图1 初始设计胎面花纹样式

4 低噪声胎面花纹优化

4.1 节距优化

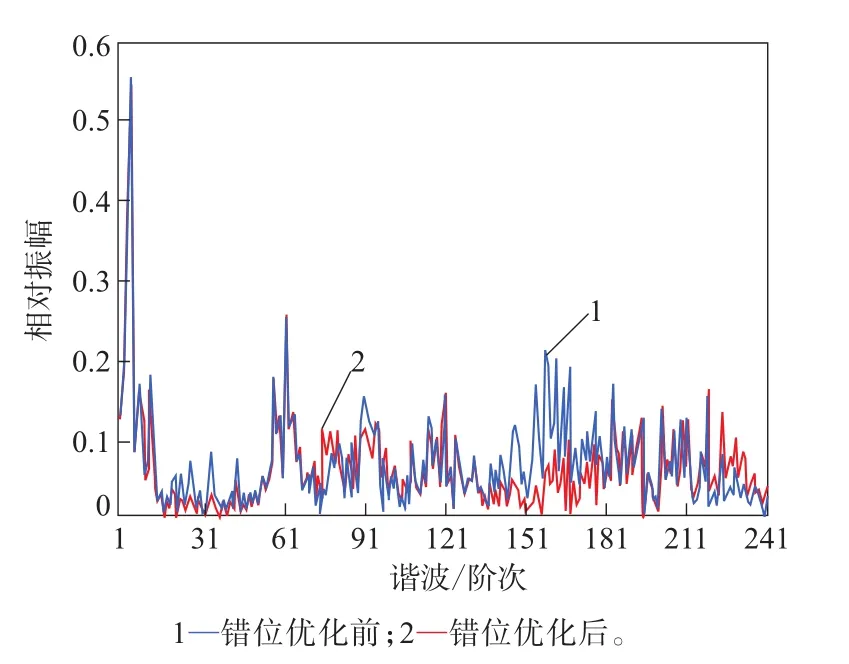

应用云设计平台胎面花纹节距排列分析软件分析胎面花纹初始节距设计,节距优化前后的噪声分析结果见图2。

图2 胎面花纹节距优化前后噪声分析

由图2可以看出:胎面花纹节距优化前出现较高的噪声峰值;通过增加整周节距块的个数和调整节距比例,并用TPA节距排列分析软件进行优化排列,使临近的花纹块大小均不相同,优化后噪声最大幅值得到有效降低,避免了声能叠加,达到降噪的目的。

同时通过将胎肩花纹块分割,降低花纹块刚性,可以分散噪声声能,使噪声进一步降低。

通过PPA噪声分析软件对修改胎面花纹方案进行噪声分析,并与已有测试数据的同规格轮胎胎面花纹进行对比,噪声分析结果如图3所示。

图3 修改胎面花纹与参考胎面花纹噪声分析对比

由图3可见,修改胎面花纹的噪声频谱幅值低于参考胎面花纹。

4.2 错位优化

胎面花纹的错位可以使左右花纹产生的N形波部分相互抵消,避免叠加,从而达到降低噪声的目的。错位对花纹中对应花纹槽的合成以及花纹槽与花纹块合成的影响与之类似。

采用PPA噪声分析软件对该修改胎面花纹按花纹筋条分为5条分析轨道,对各轨道进行分析及错位优化,尝试进一步降低花纹噪声。

图4所示为错位优化前后胎面花纹噪声分析结果对比。

图4 错位优化前后胎面花纹噪声分析对比

由图4可见,错位优化后胎面花纹噪声进一步减小。软件分析得到胎面花纹噪声由51.6 dB(A)降至50.8 dB(A)。

通过以上调整后的花纹形式如图5所示。

图5 优化后胎面花纹样式

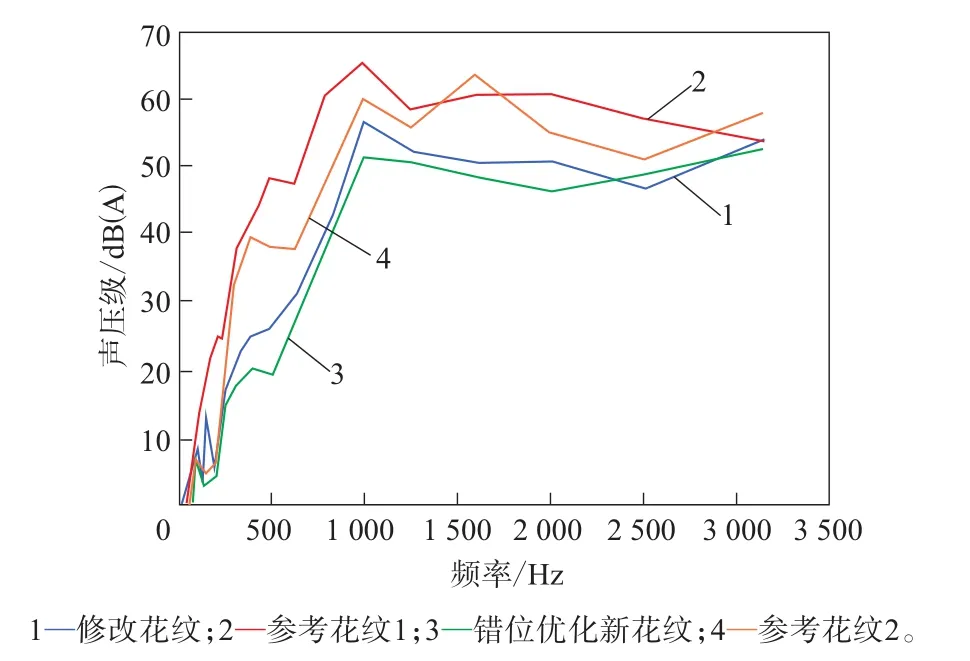

错位优化后新胎面花纹与参考胎面花纹噪声对比如图6所示,噪声分析结果见表1。

图6 错位优化后新胎面花纹与参考胎面花纹噪声对比

表1 胎面花纹噪声分析对比 dB(A)

由图6和表1可见,修改胎面花纹的分析噪声低于参考胎面花纹,参考胎面花纹实测噪声平均值为68 dB,因此可以预测错位优化新胎面花纹噪声能够低于68 dB的水平。

5 结语

在胎面花纹方案设计过程中综合考虑花纹沟角度、花纹沟深度,采用横向窄沟槽设计,完成一款低噪声胎面花纹设计。应用节距排列软件优化胎面花纹节距排列,并通过PPA软件对胎面花纹进行分轨分析及轨道间错位值优化,进一步降低了胎面花纹分析噪声,结合轮胎云设计平台上的产品测试数据库分析预测该胎面花纹噪声可以低于68 dB。

本研究只是从胎面花纹节距优化和错位优化改善胎面花纹撞击噪声和泵浦噪声,而轮胎噪声还受到轮胎结构、材料等因素的影响,对其他方面配合改进可以得到噪声性能更佳的轮胎产品。