TiO2基纳米容器的制备及抗腐蚀性能

2021-07-15武亚琪陈曹玥

武亚琪,陈曹玥,刘 琳

(渤海大学化学与材料工程学院,渤海大学辽宁省“二氧化钛表面改性及功能化”重点实验室,辽宁锦州121013)

金属材料很容易与自然环境中一些腐蚀介质发生氧化还原反应,例如O2、H2O、Clˉ等,特别是在条件苛刻的海洋环境中,NaCl的质量分数可以达到3%以上,加上Mg2+、Ca2+、Clˉ等离子及其他一些腐蚀介质的存在,金属在海水中极易受到化学和电化学腐蚀,从而使腐蚀速度加快,使用寿命缩短,经济效益受到重大影响[1-3]。为了提高金属材料的抗腐蚀性能,科研人员进行了大量的研究。水性环氧树脂(epoxy)是一种性能稳定的大分子类有机聚合物材料,具有较高的耐腐蚀性能,能够很好地与其他材料结合,因此被广泛用作防腐涂层材料,但是环氧树脂作为涂层使用很容易在固化时产生细小的空隙,使腐蚀介质侵入涂层内部,降低涂层对金属基底的保护性能,从而缩短涂层的使用时间[4-6]。纳米TiO2具有较高的电学性能、光学性能以及化学性能,同时还具有耐酸和碱的腐蚀、价格便宜、对自然环境的污染较小等优点,被应用于生产生活的各个方面[7-8]。将纳米TiO2作为储存缓蚀剂的基底,通过腐蚀环境中pH的变化刺激缓蚀剂的释放,释放的缓蚀剂吸附在金属表面可以起到钝化和抑制金属腐蚀的作用,进而形成一种具有“腐蚀传感”和“自愈”特性的涂层系统[9-10]。鉴于纳米容器的这一优点,本文通过NaF刻蚀法和水热法合成TiO2,以此为材料基底,在TiO2内部封装了DMTD(二硫基噻二唑)缓蚀剂,并通过正硅酸乙酯和3-氨丙基三乙氧基硅烷的水解作用合成TiO2@DMTD@SiO2纳米容器。最终通过电化学阻抗谱分别测试了epoxy涂层、epoxy@DMTD涂层和epoxy@TiO2涂层的耐腐蚀性能。

1 实验部分

1.1 实验试剂

氨水、蒸馏水、四异丙醇钛、无水乙醇、乙腈、氟化钠(NaF)、3-氨丙基三乙氧基硅烷(APTES,质量分数99.0%)、氯化钠(NaCl)、聚乙烯吡咯烷酮(PVP)、二 硫 基 噻 二 唑(DMTD)、正 硅 酸 乙 酯(TEOS,质量分数98.0%),水性环氧树脂乳液(A),固化剂(B),以上试剂均为市售分析纯。

1.2 实验步骤

1.2.1 TiO2@DMTD@SiO2的制备 将氨水(0.5 mL)、蒸馏水(1 mL)和四异丙醇钛(5 mL)分别加入到盛有无水乙醇和乙腈溶液(体积比为3∶2)的烧杯中(为了防止无水乙醇挥发,用保鲜膜密封),均匀搅拌6 h后离心分离,分别用蒸馏水和无水乙醇洗去多余的有机试剂,干燥后得到TiO2颗粒。准确称量1.2 g干燥的TiO2颗粒,加入到盛有30 mL蒸馏水的烧杯中,依次加入NaF(0.104 g)和PVP(0.12 g),均匀搅拌2 h,移到水热反应釜中,反应温度为110℃,连续反应4 h,待反应釜自然降温后离心,用无水乙醇洗掉多余的DMTD缓蚀剂,干燥。准确称取缓蚀剂DMTD(0.5 g)和NaF刻蚀后的TiO2(0.5 g),依次加入到50 mL的无水乙醇溶液中,均匀搅拌20 h后离心分离,用蒸馏水洗去多余的杂质,干燥后得到TiO2@DMTD纳米颗粒。

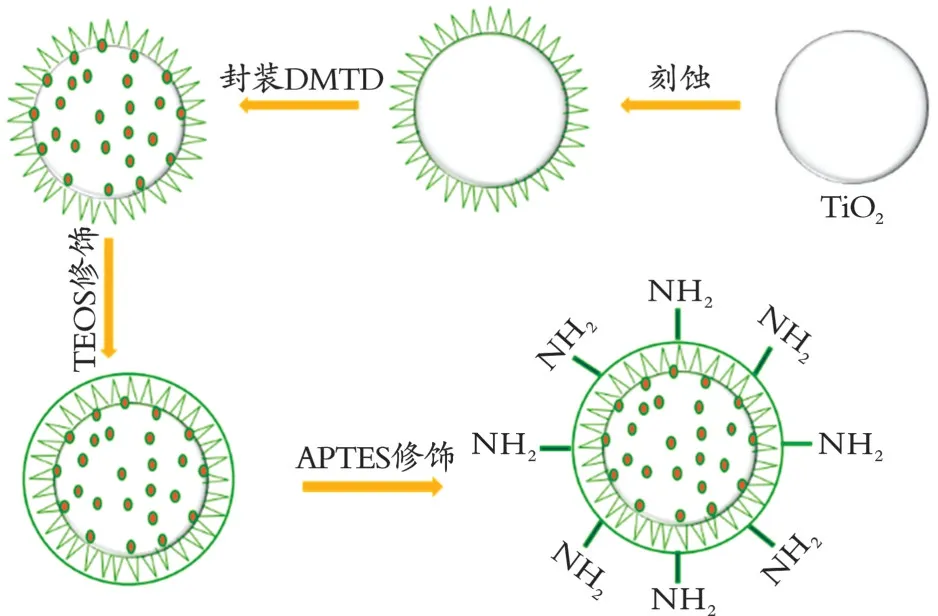

称取0.4 g干燥后的TiO2@DMTD纳米颗粒,加入到盛有40 mL无水乙醇溶液的烧杯中,依次加入蒸馏水(10 mL)、氨水(0.5 mL)和TEOS(0.5 mL),均匀搅拌12 h后,加入APTES(0.5 mL),搅拌24 h后 离 心 分 离,干 燥24 h,得到TiO2@DMTD@SiO2。改性TiO2的制备方法如图1所示。

图1 改性TiO 2的制备方法Fig.1 Preparation method of modified TiO 2

1.2.2 自修复涂层的制备 实验中选用尺寸大小为2.1 cm×1.5 cm的钢片为金属基底,将打磨好的钢片分别用蒸馏水和乙醇溶液冲洗两次,吹干备用。

在环氧树脂A中加入制备好的TiO2@DMTD@SiO2搅拌10 min,再加入环氧树脂B组分,室温下混合均匀后,用刮刀涂布器涂敷在钢片上,干燥后测试干膜厚度。TiO2@DMTD@SiO2在涂层中的质量分数为2%。对epoxy涂层、epoxy@DMTD涂层进行对比。用磁阻法测厚仪测量膜厚度,涂层的厚度约为40μm。

1.3 测试与表征

采用上海华阳检测仪器有限公司的HCC-24型磁阻法测厚仪测量涂层厚度;采用日本理学的RIGAKU Ultima IV型X射线衍射仪进行XRD谱图分析,扫描范围为5°~65°;采用美国安捷伦公司的Scimitar 2000型傅里叶转换红外光谱仪进行扫描测试;采用日本日立公司的HITACHI S-4800型扫描电子显微镜观察纳米容器的微观形貌;采用德国Dataphysics仪器股份公司的OCA 15EC型视频光学接触角测量仪测定涂层的亲水性;使用瑞士万通中国有限公司的CHI660D型电化学工作站测试涂层的电化学性能,采用三电极工作体系,工作电极、参比电极、对电极分别为涂有环氧树脂的钢试片、饱和甘汞、铂片,测试时工作电极在反应池中暴露面积为1 cm2,EIS测量时将开路电压作为起始电压,频率为0.01~105Hz,干扰信号为10 mV,测试介质为质量分数3%的NaCl溶液。

2 结果与分析

2.1 微观形貌及结构表征

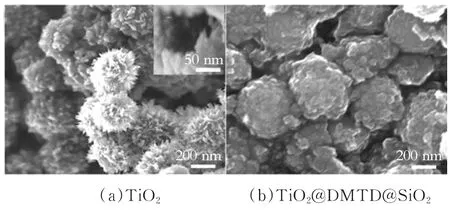

图2为刻蚀TiO2、TiO2@DMTD@SiO2的扫描电镜图。由图2所示,刻蚀TiO2和TiO2@DMTD@SiO2呈现球形。刻蚀TiO2外表面由细小的纳米刺构成,从一些破损的颗粒可以看出刻蚀后的TiO2颗粒呈中空状。该产品的形貌可为缓蚀剂的负载提供较大的空间。TiO2@DMTD@SiO2表面纳米刺消失,外部呈现光滑状态,由此可以初步判断SiO2包覆成功。

图2 刻蚀TiO 2、T iO 2@DMTD@SiO 2的扫描电镜Fig.2 SEM images of the sculptured TiO 2,TiO2@DMTD@SiO 2

图3是TiO2@DMTD@SiO2纳米容器表面主要元素的EDS分析。由图3可以看出,Si元素均匀分布在样品中,进一步表明SiO2成功包覆在TiO2@DMTD外层;同时可以看到少量分布的S元素,表明样品中负载了DMTD。

图3 TiO 2@DMTD@SiO 2的EDS分析(1μm)Fig.3 EDS analysis of TiO 2@DMTD@SiO 2

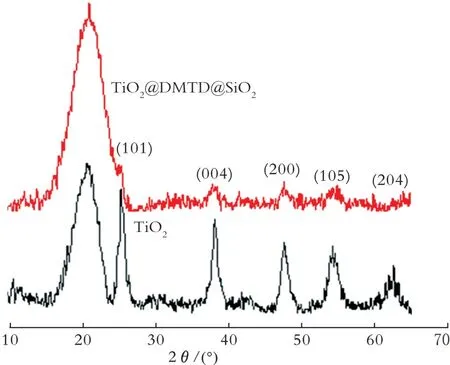

图4是TiO2和TiO2@DMTD@SiO2的XRD谱图。

图4 TiO2和TiO 2@DMTD@SiO 2的XRD谱图Fig.4 XRD patterns of TiO 2 and TiO 2@DMTD@SiO 2

由图4可见,2θ为25.2°、37.6°、47.9°、53.9°、62.6°分别与TiO2(锐钛矿)的(101)、(004)、(200)、(105)、(204)晶 面 相 对 应(ICDD Card No.21-1272)。TiO2@DMTD@SiO2比纯TiO2的衍射峰弱,这是因为表面存在SiO2屏蔽层,且TiO2@DMTD@SiO2衍射峰位置与TiO2的晶型位置基本一致,说明表面修饰SiO2后并没有改变TiO2的晶型结构。

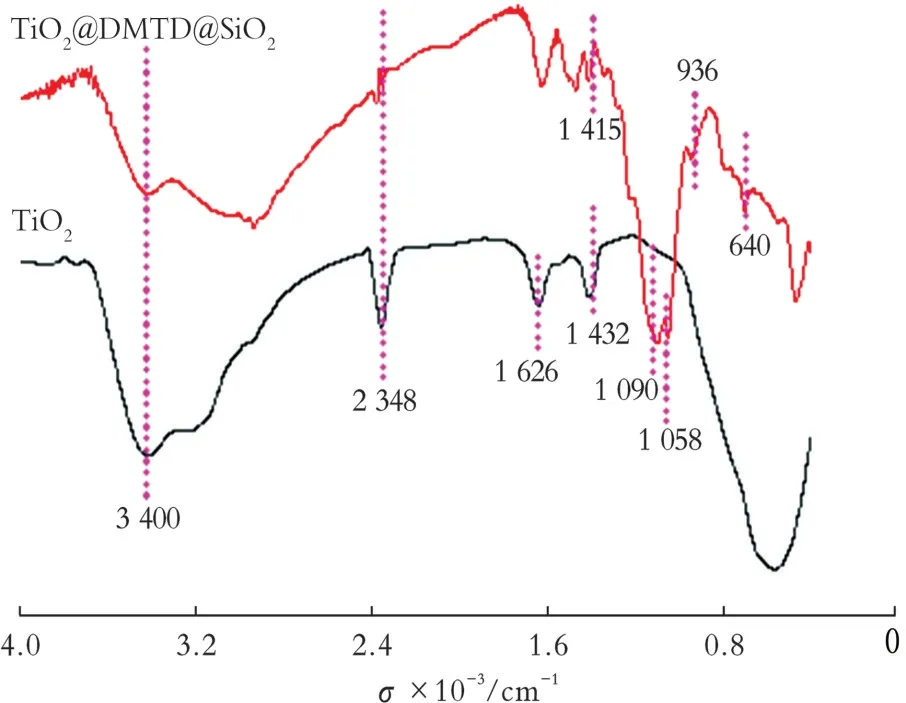

图5是TiO2和TiO2@DMTD@SiO2的红外光谱。由图5可见,TiO2的红外谱图中,在3 200~3 400 cmˉ1有两个相对较宽的吸收峰,是样品中吸附水和表面羟基的振动吸收峰[11-12];在1 626 cmˉ1处出现了强度相对较低的峰,归因于伯胺的HˉN的伸缩振动[13];OˉTi的振动吸收峰出现在500~800 cmˉ1[14]。在TiO2@DMTD@SiO2的 红 外 谱 图中,936、1 090、1 415、640 cmˉ1处有一些新的吸收峰出现;936 cmˉ1处的吸收峰是由SiˉOˉTi的伸缩振动而引起[12];1 090 cmˉ1处的强吸收峰是由Siˉ OˉSi键的不对称伸缩振动引起,这表明硅醇基团发生了缩合反应[15];1 415、640 cmˉ1处的吸收峰分别为DMTD缓蚀剂中CˉSˉC和N=C的对称和不对称振动峰[16-17],由此表明DMTD缓蚀剂成功负载在TiO2表面。

图5 TiO2和TiO2@DMTD@SiO 2的红外光谱Fig.5 IR spectra of TiO 2 and TiO 2@DMTD@SiO 2

2.2 涂层表面分析

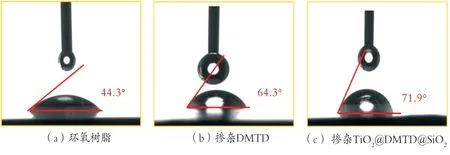

图6为水滴在3种不同涂层表面测得的接触角。图6测试结果表明,环氧树脂涂层的接触角为44.3°,掺杂DMTD涂层的接触角为64.3°,掺杂TiO2涂层的接触角为71.9°,说明环氧树脂是亲水的,添加TiO2纳米容器后涂层的接触角增加了27.6°,这是由于掺杂的TiO2纳米容器填充到了环氧树脂固化时产生的空隙当中,可以有效地减弱NaCl溶液对环氧树脂涂层的侵蚀,提高涂层的耐腐蚀性能,延长钢片的使用时间。

图6 3种不同涂层表面的接触角测试Fig.6 Contact angle tests on the surface of of three different coating

2.3 抗腐蚀性能测试

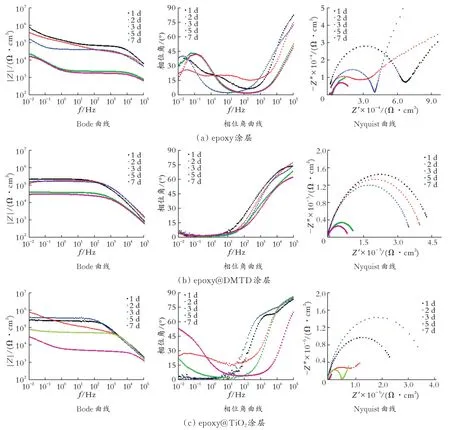

通过浸泡实验研究epoxy涂层、epoxy@DMTD涂层和epoxy@TiO2涂层在质量分数3%NaCl溶液中的耐浸泡腐蚀实验,结果见图7。

图7 不同涂层在质量分数3%NaCl溶液中浸泡不同时间后的EIS变化曲线Fig.7 EIScurves of different coating immer sed in 3%NaCl solution with different immersion time

由图7(a)可见,epoxy涂层在质量分数3%NaCl溶液中浸泡1 d后,epoxy涂层低频下的阻抗值是8.03×105Ω·cm2,浸泡7 d后下降为1.68×104Ω·cm2,并且相位角在浸泡周期内出现两个时间常数,低频区域出现了明显的Warburg扩散阻抗,其原因是epoxy涂层的阻隔作用,使得腐蚀介质穿过涂层时非常困难;由图7(b)可见,低频下epoxy@DMTD涂层浸泡1 d后的阻抗值是4.5×105Ω·cm2,浸泡7 d后,阻抗值下降到3.4×105Ω·cm2,直接掺杂DMTD的涂层与epoxy涂层相比,其阻抗值整体上比epoxy涂层大;由图7(c)可见,epoxy@TiO2涂层在质量分数3%NaCl溶液中浸泡1 d后,低频阻抗值为2.7×106Ω·cm2,浸泡7 d后低频阻抗值下降到3.0×105Ω·cm2,与上述两种涂层相比,epoxy@TiO2涂层阻抗值更大,耐腐蚀性能更好,并且在浸泡3 d后阻抗值要大于浸泡1 d的阻抗值,说明此时环氧树脂涂层被电解质溶液进一步渗入,DMTD释放出来,对钢片起到了保护作用。

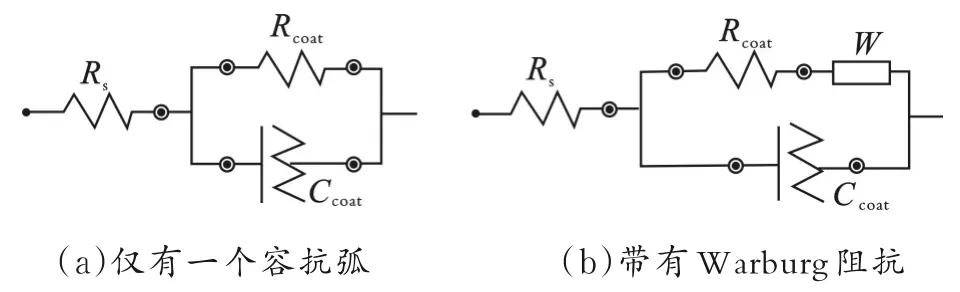

图8为3种涂层的电化学阻抗谱拟合电路图。溶液电阻用Rs表示;电子通过涂层的电荷转移电阻用Rcoat表示;反应涂层的吸水性能用Ccoat表示。涂层具有高的Rcoat和低的Ccoat表明涂层的耐腐蚀性能较好[18]。

图8 阻抗数据拟合的等效电路图Fig.8 Equivalent circuits used for fitting EISdata

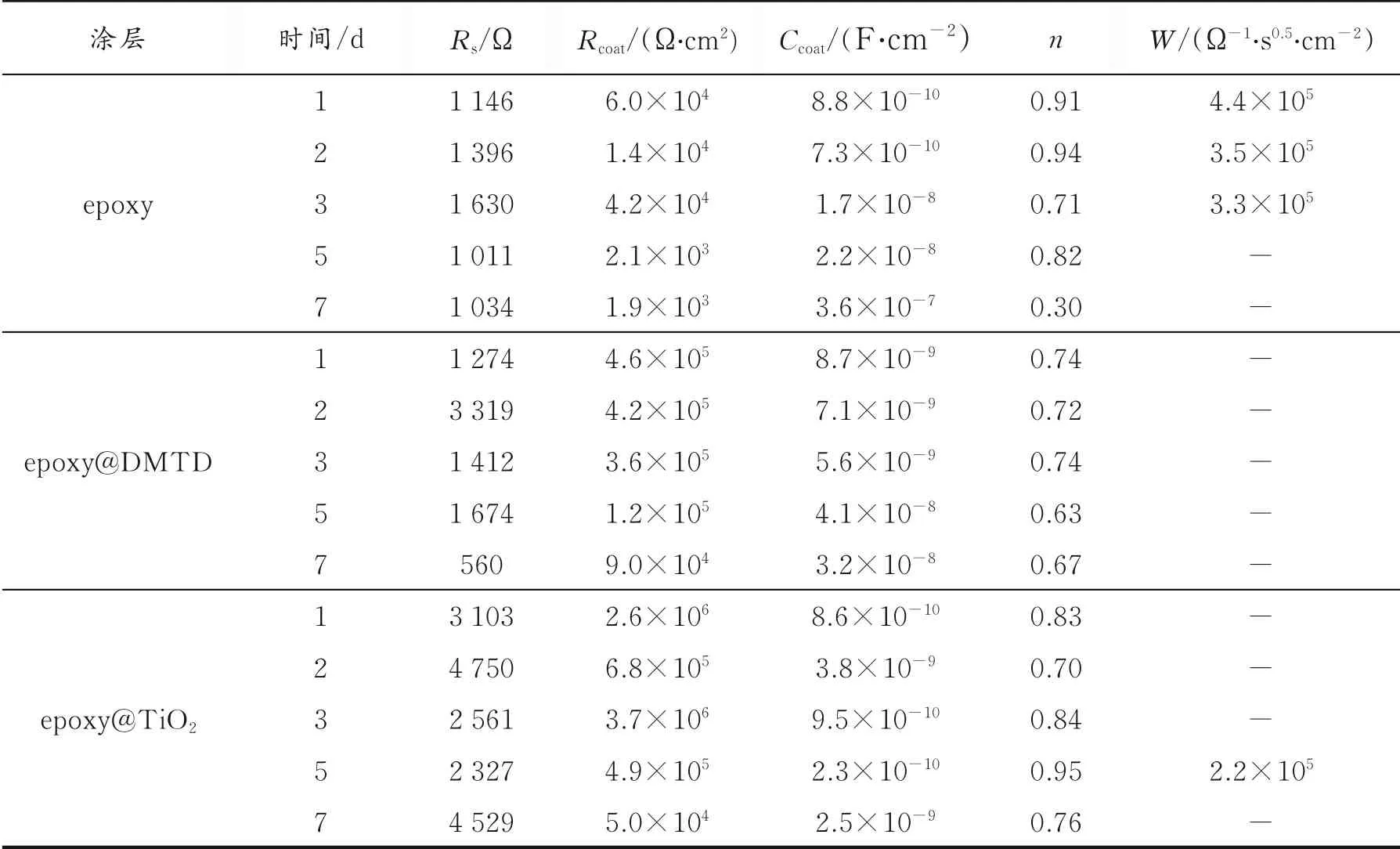

表1为不同涂层EIS数据拟合后的电化学参数。由表1可见,空白环氧树脂涂层在质量分数3%NaCl溶液中随着钢片浸泡时间的延长,Rcoat由6×104Ω·cm2减小到1.9×103Ω·cm2,Ccoat由8.8×10ˉ10F/cm2增加到3.6×10ˉ7F/cm2,表明电荷传递电阻减小,涂层抑制钢片腐蚀的程度降低。由此可得出,空白环氧树脂涂层的保护性能丧失;掺杂DMTD缓蚀剂的涂层随着浸泡时间的延长,Rcoat由4.6×105Ω·cm2减小到9.0×104Ω·cm2,说明掺杂了DMTD的涂层整体阻抗性能优于空白涂层;而添加了TiO2纳米容器的涂层在1~7 dRcoat没有随着钢片浸泡时间的延长而降低,浸泡1、2、3、5、7 d后其值分别为2.6×106、6.8×105、3.7×106、4.9×105、5.0×104Ω·cm2。通过3种涂层的阻抗结果对比发现,epoxy@TiO2涂层不仅具有较低的Ccoat值,还出现了在浸泡3 d后Ccoat降低的现象,这是由于DMTD从TiO2纳米容器中释放出来,在钢片表面吸附形成一层薄膜,从而减少了腐蚀介质与钢片的接触,抑制了金属的阳极反应。

表1 不同涂层EIS数据拟合后的电化学参数Table 1 Electrochemical parameters of different coatings obtained form the EISdata

3 结 论

(1)以水热法和NaF刻蚀法合成的TiO2为基核,DMTD为缓蚀剂,采用溶胶凝胶法成功制备了TiO2@DMTD@SiO2纳米容器。

(2)接触角测试结果表明,掺杂TiO2的环氧树脂涂层的接触角为71.9°,与空白涂层相比增加了27.6°,有效减弱NaCl溶液对环氧树脂涂层的侵蚀。

(3)EIS测试结果表明,在质量分数3%NaCl溶液中分别浸泡1、2、3、5、7 d后,epoxy@TiO2涂层与epoxy和epoxy@DMTD涂层相比,前者具有更好的耐腐蚀能力。涂层中添加TiO2@DMTD@SiO2纳米容器后改变了涂层的物理屏蔽性能,提高了涂层的耐腐蚀性能。