基于FLUENT的输油管道弯头冲蚀模拟分析与防控措施研究

2021-07-12滕向松孟军政尹仲伟潘云龙

滕向松,孟军政,尹仲伟,潘云龙

(1.大庆油田有限责任公司第二采油厂第二作业区,黑龙江 大庆 163000;2.东北石油大学机械工程学院,黑龙江 大庆 163000)

在石油集输生产过程中,冲蚀破坏是管道在流动介质作用下发生频次较高的一种失效形式。在管道连接中, 弯头常用于管道转弯处以改变管道的方向, 由于弯头处流体方向的改变以及本身结构的特殊性,与管道的其他部位相比,弯头更易受到冲蚀磨损的破坏。每年因管道弯头冲蚀穿孔而造成的经济损失难以计算[1-2],因此,研究输油管道弯头的冲蚀规律有着重要的理论意义与实际意义。

目前对输油管道弯头冲蚀的研究多为单因素研究,关于多因素的研究较少[3]。基于FLUENT软件建立物理模型对管道冲蚀问题进行数值模拟,考察了集输压力、入口流速以及颗粒直径等因素对管道弯头冲蚀的影响,为输油管道的工艺优化及稳定性提升提供了数据参考与理论依据。

1 数学模型

1.1 流体控制方程

在固液两相流的管道输送过程中,基于两者的耦合特性可分析出流体的流动处于湍流状态[4]。对于空间内不可压缩的流体,其流动符合连续性方程、空间动量方程和能量方程。

基于管内流体的湍流状态,在满足雷诺系数的情况下,湍流模型采取k-ε模型,湍流动能方程如下:

(1)

式中,Gk为平均速度梯度引起的湍流动能k的产生项;Gb为浮力引起的湍流动能k的产生项;YM为可压缩湍流中脉动扩张贡献;ui为时均速率,m/s;ε为湍流耗散率;μ为湍流黏度,Pa·s;k为湍流动能;ρ为流体密度,kg/m3;σk为k方程的湍流数,取值为1;Cμ为经验常数,取值为0.09。

1.2 冲蚀模型

根据管道内固液两相流的耦合情况以及流体的湍流动能方程,建立冲蚀模型,模型涉及到的参数主要包括颗粒直径、颗粒数量以及颗粒质量流量等。管道内侧的冲蚀率计算方程如下:

(2)

式中,Rero为管道内侧的冲蚀率,kg/(m2·s);N为碰撞颗粒的数量;mp为颗粒的质量流量,kg/s;θ为颗粒与管道壁面的冲击角度,rad;up为颗粒冲击管道壁面的速率,m/s;Af为管道壁面有限元的

计算面积,m2。

2 管道弯头冲蚀模拟

2.1 几何模型建立及有限元划分

由于管道弯头处的应力变化较大,为了保证数值模拟的结果更加接近真实情况,需对弯头几何模型进行合理划分[5-6]。选用三维八节点的六面体单元SOLID95构建几何模型,网格划分较密,数值模拟结果较为准确。所构建的管道弯头几何模型如图1所示。

图1 管道弯头几何模型

2.2 边界条件设置

由于管道内的连续介质为原油,具有不可压缩性,故选用离散相模型(DPM)进行数值模拟,将模型的进口及壁面处边界条件设置为速度入口型,且需保证其受反弹条件的限制,而将出口处的边界条件设置为自由流出型,并同时满足逃逸条件。

在模拟过程中,假设冲蚀颗粒为质量均匀的球体,且彼此之间无耦合作用,彼此之间的撞击效应可以忽略,颗粒在碰撞弯头内壁后不产生旋转现象,因此颗粒轨迹的求解可以采用拉格朗日方程。由于流场中离散相浓度较小,连续相速率较大,离散相与连续相之间的密度差较大,因此固体颗粒受到的压力梯度力以及虚拟质量力等作用力可忽略不计。管道弯头模型关键参数设置见表1。

表1 管道弯头模型关键参数设置

为使模拟结果更加接近实际情况,应尽可能确保模型设置的参数与输油管道在作业时的工作参数保持一致[7]。数值模拟时重点考察了集输压力、流速和颗粒直径等变量对冲蚀的影响。

3 模拟结果分析

3.1 冲蚀磨损分析

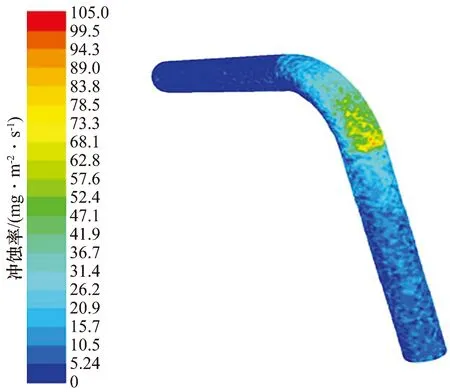

通过数值模拟得到管道弯头的冲蚀率分布云图,如图2所示。从图2可以看出,入口处冲蚀磨损轻微,出口处冲蚀磨损较重,弯头处冲蚀磨损严重,尤其是其外侧比内侧冲蚀磨损更为严重,其原因在于:入口处的流体流动方向与管道的轴线平行,几乎未对管壁产生冲击,在靠近弯头处,由于管道几何结构与流体流速及压力的突变,固体颗粒受离心力作用撞击管壁,流体对弯头的冲击作用加强,弯头处的冲蚀磨损加重,其外侧比内侧更为严重;另外,固体颗粒与弯头内壁碰撞后由于惯性继续对管壁进行撞击,在管道出口处形成一段较为明显的冲蚀集中区域。

图2 输油管道弯头冲蚀率分布云图

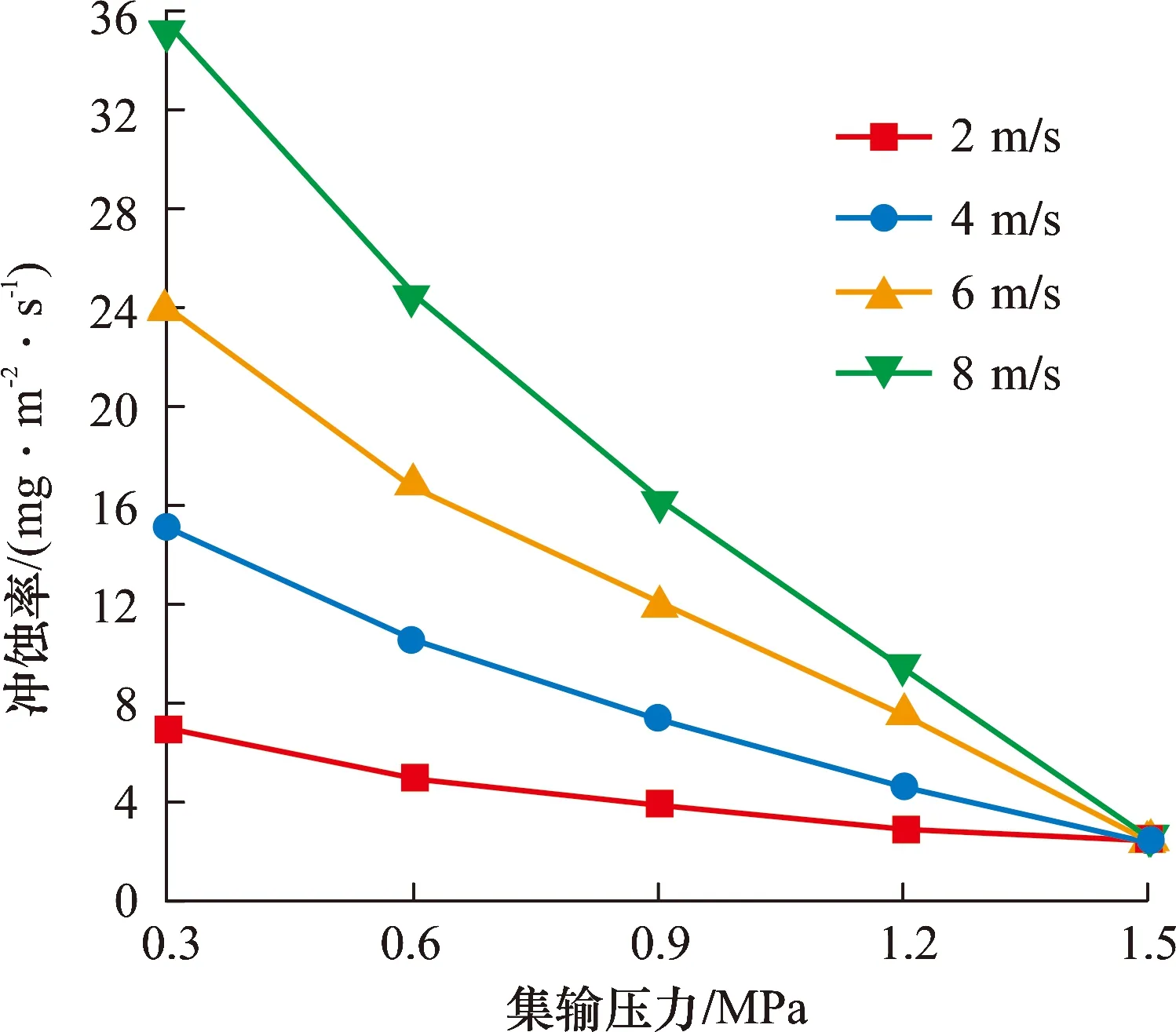

3.2 集输压力对弯头冲蚀的影响

在颗粒直径为50 μm,流速分别为2,4,6和8 m/s的条件下,对管径为60 mm的弯头进行冲蚀模拟,考察集输压力对管道弯头冲蚀的影响,模拟结果见图3。由图3可见,随着管道集输压力的增大,弯头处的冲蚀率总体呈现出下降的趋势。在流速为2 m/s时,弯头内壁的冲蚀率随着集输压力的升高而下降缓慢;在流速为8 m/s时,弯头内壁的冲蚀率随着集输压力的增大而急剧下降。分析认为:在颗粒流速一定时,高压条件下流体携带颗粒的能力较强,颗粒所受黏性力远大于自身的惯性力,流体携带的大部分颗粒在与弯头内壁碰撞后产生滑移,只有小部分的颗粒在与弯头内壁碰撞后反弹,会产生冲蚀磨损。因此,通过提高管道集输压力,可以减轻弯头冲蚀磨损。

图3 集输压力对管道弯头冲蚀的影响

3.3 流速对弯头冲蚀的影响

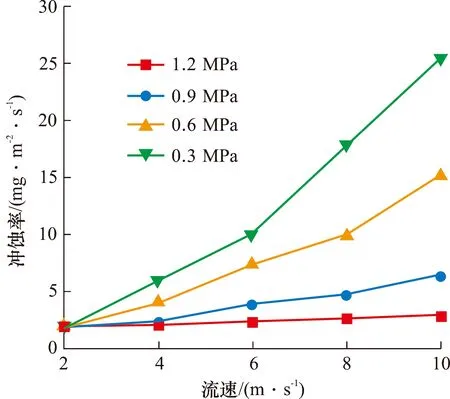

在颗粒直径为50 μm,集输压力分别为0.3,0.6,0.9和1.2 MPa的条件下,对弯头冲蚀进行数值模拟,考察流速对管道弯头冲蚀的影响,模拟结果见图4。

图4 流速对管道弯头冲蚀的影响

从图4可以看出,在同一集输压力的环境下,随着流速的增大,弯头处管壁的冲蚀率逐渐增大;当系统集输压力为0.9和1.2 MPa时,弯头冲蚀率的曲线斜率较小,弯头冲蚀率随着流速的增大而缓慢增大;当系统集输压力为0.3和0.6 MPa时,弯头冲蚀率的曲线斜率较大,弯头冲蚀率随着流速的增大而显著增大。

当系统集输压力较高时,流体与颗粒之间发生耦合作用,颗粒与弯头内壁之间的碰撞多产生滑移现象,尽管流速不断增大,但是弯头的冲蚀率增长幅度较小;当系统集输压力较低时,随着流速的不断增大,由流体携带的固体颗粒的数量增加,颗粒与弯头内壁碰撞的概率增加,弯头冲蚀率显著增大。因此,通过降低流体流速,可以减轻弯头冲蚀磨损。

3.4 颗粒直径对弯头的冲蚀影响

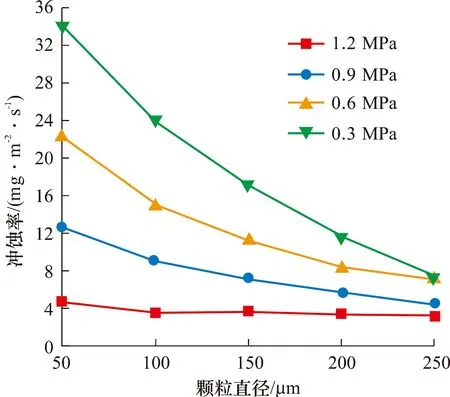

在弯头进口流速为8 m/s,集输压力分别为0.3,0.6,0.9和1.2 MPa的条件下,对弯头冲蚀进行数值模拟,考察颗粒直径对管道弯头冲蚀的影响,模拟结果见图5。

图5 颗粒直径对管道弯头冲蚀的影响

由图5可知,在同一集输压力的环境下,随着颗粒直径的增大,弯头的冲蚀率总体上均呈现下降趋势;当系统集输压力为0.9和1.2 MPa时,随着颗粒直径的增大,弯头冲蚀率变化不大;当系统集输压力为0.3和0.6 MPa时,随着颗粒直径的增大,弯头冲蚀率明显减小。分析认为:由于直径较小的颗粒与流体介质之间的耦合性更好,使颗粒与壁面之间的碰撞更加充分,导致两者之间碰撞次数增加,使弯头冲蚀率增大;随着颗粒直径的不断增大,颗粒受重力的影响加大,难以被流体介质携带,导致颗粒之间碰撞的次数增加,并使得颗粒自身的能量损失加大,最终导致固体颗粒与壁面碰撞的次数及强度降低,使弯头内壁冲蚀率下降。

4 防控措施

通过以上分析确定,集输压力、流速和颗粒直径为管道弯头冲蚀影响的主要因素。因此,为了减轻管道弯头冲蚀,延长其使用寿命,提出以下防控措施:

(1)保持合适的集输压力。

(2)定期进行清管作业,清理管道内颗粒杂质。

(3)对采出水水质进行化验和细菌含量测定,降低管道腐蚀穿孔风险。

(4)采用OLGA 和FLUENT等软件对管道冲蚀进行模拟,对冲蚀严重的部位进行腐蚀监测。

5 结 论

(1)针对输油管道弯头冲蚀失效的问题,依据现场实际工况,利用FLUENT模拟软件建立相应的物理模型,再将模型应用到输油管道弯头的固液两相流冲蚀规律研究中。

(2)数值模拟结果表明:随着集输压力和颗粒直径的增大,弯头的冲蚀率逐渐减小;随着进口流速的增加,弯头的冲蚀率逐渐增大。

(3)在管道弯头运行过程中采取相应的防控措施,降低了弯头冲蚀穿孔的风险,延长了弯头的使用寿命。