考虑缓冲区库存分配的并联系统预防维护策略研究

2021-07-09吕晓磊刘勤明叶春明李冠林

吕晓磊,刘勤明,叶春明,李冠林

(上海理工大学 管理学院,上海 200093)

生产企业为避免设备发生故障造成严重的经济损失,需要对设备进行预防性维护。为保证生产的连续性,考虑在设备间加入缓冲区,建立设备-库存-设备的连接方式,减少设备间的依赖关系和设备预防维护时的停机,为下游设备继续生产提供缓冲时间。关于生产企业广泛应用的多个设备组成的并联系统,在并联系统中加入缓冲区,提高生产系统的可靠性,降低企业成本有重要意义。

目前,许多学者对生产过程中的非计划停机进行了研究,并提出了一些带有缓冲区的预防性维护模型。金玉兰等[1]为减少生产设备故障对生产的影响,考虑单一设备维护计划和生产调度及优化,在模型中引入库存缓冲区,综合考虑维护成本、总完成时间、总加权完工时间和总加权延迟时间的多个目标函数,但没有考虑缓冲区数量的影响。Nahas[2]优化了不可靠生产系统中设备的缓冲和预防性维护,减少了整个生产过程中的计划外停机损失。成国庆等[3]针对退化系统,对考虑缓冲区库存的最优维护更换策略进行了研究。王林等[4]在研究非马氏串行生产系统的基础上,提出了缓冲区与维护的联合优化模型。Tambe等[5]为使生产系统稳定运行,通过机会策略调整,减少计划外停机时间,考虑一系列成本组合问题,并使用3种不同的算法模拟真实数据。刘勤明等[6]针对带有库存缓冲区的设备维护问题,提出了随机故障设备的不完美预防维护策略。Khatab等[7]考虑一些重要工业任务的评价,平衡生产线最大生产率与最小完成任务成本的关系。Do等[8]根据设备的状况来讨论设备完美和不完美维护效果,在设备的维护策略模型中考虑到检测时间间隔,其中,检测周期由当前设备维护类型的检测结果来确定。Van Oosterhout等[9]以澳大利亚皇家海军为研究对象,通过提高机队维护人员的维护知识,考虑机队的整体生产和维护管理,优化维护计划。Magnanini等[10]根据缓冲区容量阈值和阈值对设备退化条件的依赖性制定预防维护策略。以上研究均针对串联系统,考虑缓冲区库存分配与最优预防维护策略的联合优化,并没有考虑并联系统的情况。

可执行不同操作或生产不同产品的多个设备组成的并联系统被广泛应用于生产企业中。并联系统作为一种常用结构,近年来也有大量关于并联系统设备最优预防维护策略的研究。Wu等[11]针对制造订单生产环境中容易发生故障的并联设备建立动态决策模型,以协调其调度与预防性维护决策。Guo等[12]提出了经济依赖下多状态串并联系统的选择维护模型,指出串并联系统及其组件具有几个有限的性能级别,讨论了不同经济依赖类型下各部件的维护费用和维护时间。Cheng等[13]研究了维护活动不断恶化的非相关并行设备调度问题。李波等[14]提出了以生产时间最大化为目标函数,以多产品情况下生产线柔性限度、各产品所需的生产时间要求、预防性维护宽放区间、维护班组数量为约束的多产品半柔性并联生产线预防性维护调度的模型。Maatouk等[15]针对可维护多状态串并联系统的预防性维护优化问题,建立并分析了基于维护计划成本和可用性特征参数的4种遗传模型。Shen等[16]将处理时间和维护时间作为模型中的不确定变量,研究2个相同的并联机器的调度问题。Diaz等[17]介绍了一种针对相同的并联设备,最小化最大完工时间的生产任务与预防性维护策略联合规划的启发式方法。Dong等[18]研究了具有随机相依性、结构相依性和经济相依性3种相依性的并联冗余系统的修正周期维护策略,提出了系统预防性维护的方法。Panagiotidou[19]针对具有多个相同部件的并联系统,提出了一种联合优化预防性更换时间和备件订购策略的集成模型。Krim等[20]针对单机定期预防性维护的调度问题,提出了最小化完工时间加权和的方法。但这些研究只针对并联系统设备提出预防维护策略,并没有考虑缓冲区库存的分配。

针对以上问题,本文综合分析并联系统设备的性质,充分考虑并联系统中每台设备的故障率与维护率,在并联系统与下游设备之间建立缓冲区,构建了一个3M1B系统。在一个生产周期内,考虑设备不完美生产的可能性,以成本率最小为目标函数,缓冲区库存量与设备运行时间为决策变量建立优化模型,求解最佳的预防维护策略与最优的缓冲区库存量。总成本包括由于生产缺陷品而产生的成本、库存持有成本、缺货成本和设备维护成本。同时考虑并联系统中一个设备停机缺货,另一设备出现空转的可能性,加上了设备空转成本。最后求得的预防维护策略对减少并联系统的停机时间,降低企业生产成本,提高企业竞争力有非常重要的作用。

1 问题描述

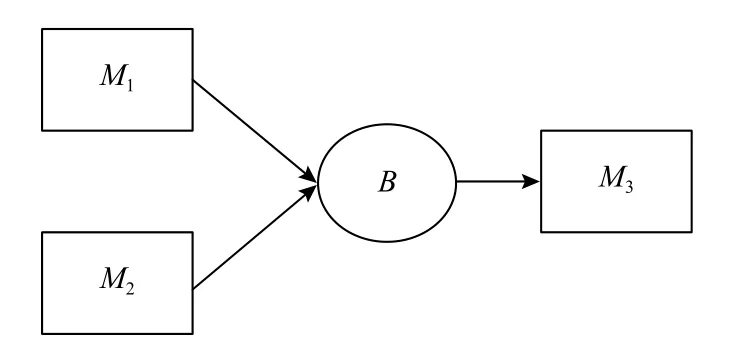

一带缓冲区的并联生产单元(3M1B)如图1所示。设备M1和M2为上游的不同设备,以生产速率β为设备M3提供不同的半成品m1和m2;设备M3以m1、m2为原材料,以速率 β生产产品m3。上下游设备之间设立缓冲区B,m1和m2经过缓冲区后到达下游设备。设备在进行维护活动之前进行缓冲区库存的累计,以确保上游设备维护时生产过程的连续性。

图1 3M1B系统Figure 1 3M1B system

与以往2M1B串联系统不同,3M1B并联生产单元中并联的2台设备M1和M2互相影响,一台设备进行停机维护或者缺货,另一台设备也会空转,整个生产系统停止生产。本文要解决的问题为并联生产单元中并联设备M1和M2最佳预防维护周期以及缓冲区B最优库存分配量。

设备M1、M2从上一次维护结束到下一次维护开始为一个运行周期Ti(i=1,2),在设备运行后的某个随机时间ti,设备将失去完好状态。若ti≤Ti,从时间t到运行周期T结束,每个设备生产出来的产品为缺陷品的概率为q。在每一个周期运行一定时间后,设备以最大速率 α累计缓冲库存,直至达到累计库存量Si(i=1,2),开始进行预防维护或者故障维护,在每次维护行动开始时,可诊断出生产设备的状态。如果生产设备是非完好状态,则故障维护,否则进行预防性维护。如果在生产周期内没有不完美生产,则维护行动的预期成本为c1,维护行动的持续时间为随机变量Y1,分布函数为G1(z),均值E(Y1)>0。否则,如果存在不完美生产,则维护行动的预期成本为c2,维持行动的持续时间为随机变量Y2,分布函数为G2(z),均值为E(Y2)>0。维护活动结束之后,开始新一轮的周期。该库存量Si需要确保设备在维护活动停机时,满足下游设备的生产需求,使得生产系统依然以速率 β进行生产。图2为一个运行周期内缓冲区库存变化示意图。

图2 一个周期内缓冲区库存变化示意图Figure 2 Buffer inventory change in one cycle

其中,S1为设备M1维护时需要累计的缓冲区库存量;S2为设备M2维护时需要累计的缓冲区库存量;T1为设备M1的运行周期;T2为设备M2的运行周期。当Ti减少时,库存持有成本增加,若在建立缓冲库存后进行维护操作,缺陷品的预期数量随Ti增加而增加。同样,当Si减少时,预期短缺增加,当Si增加时,库存持有成本增加。因此,需要确定Ti和Si的最优值。

2 数学模型

2.1 符号描述

Mi:生产设备,i=1,2;

λi:设备Mi的故障率,i=1,2;

μi:设备Mi的维护率,i=1,2;

α:缓冲区补货率;

β:并联系统生产率;

c1:每次预防性维护的固定费用;

c2:每次故障维护的固定费用;

d:残次品单位费用;

EC(T):运行时间为T时,一个周期的期望;

E(X):随机变量X的期望;

η:设备空转费用;

Cd(T):1个运行周期内因生产缺陷品产生的费用;

Ch(S):1个运行周期内库存持有费用;

Cs(S,T):1个运行周期内的缺货费用;

qi:设备Mi失控状态下产生缺陷产品的概率,i=1,2;

ρ:单位缺货费用;

Si:设备Mi维护时缓冲区库存量水平,i=1,2;

ti:随机变量,生产设备Mi恢复生产后进入失控状态的时间,i=1,2;

f(t):t的概率密度函数;

F(t):t的概率分布函数;

Ti:Mi运行时间,上一次维护活动后到下一次维护活动开始时的生产周期,i=1,2;

C(S,T):一个运行周期的总费用;

TCR(S,T):一个运行周期的费用率;

Y:随机变量,维护时间;

h:缓冲区库存单位费用;

Yi1:随机变量,设备Mi处于正常状态下的维护时间;

Yi2:随机变量,设备Mi失控状态下的维护时间;

gi(t):Yij的概率密度函数,i,j=1,2;

Gi(t):Yij的概率分布函数,i,j=1,2。

2.2 假设

1) 生产设备正常运行T单元时间后开始进行维护工作。一旦维护工作完成,立即恢复生产。

2) 为了生产缓冲库存,额外的生产能力总是可用的。对于这种额外的生产能力,产生缺陷产品的可能性可以忽略不计。

3) 设备进行维护活动发生缺货时,并联系统中另一台设备以及下游设备空转运行。当设备恢复运行时,立即恢复生产[21]。

2.3 故障率模型

针对并联系统中的每一台设备,以生产成本率最低为优化目标制定预防维护模型,求得在成本率最低情况下的最佳运行周期和缓冲区库存分配量。本文假设设备故障率服从参数为 λ的指数分布,维护率服从均匀分布。

在每个运行周期T内,设备在运行后的某个随机时间t将发生故障。如果t≤T,那么从时间t到运行周期结束T,每个生产出来的产品为缺陷品的概率为q。其中,设备发生故障的时刻t服从参数为λ 的指数分布。

2.4 运行周期时间模型

设备运行周期包括设备维护活动所花费的时间和设备运行时间。

其中,F(T)=1-e-λT,表示设备在运行周期T内发生故障的可能性;E(Y1)为设备预防维护的期望时间;E(Y2)为设备故障维护的期望时间。因此,运行周期时间为

2.5 生产成本率模型

2.5.1 生产缺陷品产生的成本

若设备在一个运行周期T内的某个时刻t会进入非完好状态,那么从时刻t到运行周期结束T,每个生产出来的产品为缺陷品的概率为q。生产周期内非完好状态的时间期望为因此,因生产缺陷品而产生的成本为

2.5.2 运行周期内的库存持有成本

建立缓冲区库存的目的是为了减少由于设备故障停机而导致的生产活动中断。然而缓冲区库存过多,将会给企业带来更多的库存持有成本。因此,在一个运行周期内的库存持有成本表达式为

2.5.3 运行周期内的缺货成本

假设当设备M1在维护,缓冲区库存耗尽,会产生缺货,此时,设备M2、M3虽然不停机但处于空转状态,会产生一定的费用。同理,设备M2在维护,缓冲区库存耗尽,此时,设备M1、M3虽然不停机但处于空转状态,会产生一定的费用。因此一个运行周期内的缺货成本为

2.5.4 运行周期内的维护成本

维护成本是预防维护成本和故障维护成本的期望值。在一个运行周期内的维护成本为

运行周期内的总成本为

综上,一个运行周期内的费用率为

针对3M1B中的每台设备,分别以一个周期内的最小费用率为目标函数,设备运行时间T与缓冲区库存量S为决策变量,求解每台设备使得费用率最低时的最优维护周期T*与最佳缓冲区库存量S*。同时模型也能得到缓冲区最佳缓冲库存量和设备预防性维护周期的对应关系,从而在实际生产中,更好地对设备进行预防维护。

3 模型求解

附录中详细证明了此模型存在最优解。

由于模型的复杂性,通过求解得到最优解是非常困难的。因此,在证明的基础上,本文分别采用离散迭代算法和遗传算法求解数值最优解,最后通过Matlab编程求解。

离散迭代算法的算法流程如图3所示,具体步骤如下。

图3 算法流程图Figure 3 Algorithm flow chart

步骤1赋值S=Smin。1)T=Tmin。2) 求解TCR(T,S),赋值TCR(T*,S)=TCR(T,S)。3)T=T+ΔT,求解TCR(T,S)。4) 判断T<Tmax。若成立,转到5);否则,转到6)。5) 判断TCR(T*,S)>TCR(T,S)。若成立,则赋值TCR(T*,S)=TCR(T,S)、T*=T,转到3);否则,记录TCR(T*,S)、T*,转到(5)。6) 令S=S+ΔS,若S<Smax,则转到1);否则程序结束。

步骤2通过步骤1可求得不同库存分配量S下的最优运行周期T*,以及所有的成本率TCR(T*,S)。记录所有TCR(T*,S),经过排序容易找到系统最小平均成本率和最优联合策略(T*,S*)。

遗传算法具体步骤如下。

步骤1设置初始值。1) 初始化。设置T、S最大取值,设置迭代次数,种群数,变量维数,交叉概率,变异概率,初始化种群。2) 个体评价。计算初始种群的目标函数值T CR(T,S)。

步骤2迭代。1) 选择算子;2) 交叉算子;3) 变异;4) 个体评价。计算子代目标函数值TCR(T,S)。

步骤3寻优。寻找TCR(T*,S*)最小值及其对应的最优解(T*,S*)。

4 算例分析

4.1 案例求解

假设一并联生产单元由3台设备和1个缓冲区组成,如图1所示。生产率β=30 000个/a,缓冲区补货率α=6 000个/a,单位缺货费用为10元,设备空转成本为300 000元/a,残次品的单位费用d=10元,生产设备M1失控状态下产生缺陷产品的概率q1=0.1,生产设备M2失控状态下产生缺陷产品的概率q2=0.2,每台设备的单次预防维护费用为150元,固定维护费用为450元。每台设备无故障下的维护时间服从0.5~1 d的均匀分布,出现故障后维护时间服从2~5 d的均匀分布。缓冲区的单位库存费用为20元/(件·a),缓冲区可以存放零件量为0~411件,周期T的范围为0~105 d。设备M1、M2、M3的故障率参数λ1、λ2、λ3分别为1.0、1.5、1.2。

通过费用率函数,求得使得其费用率最小时的周期T以及缓冲区库存S。首先以离散迭代算法求解,利用Matlab编程求解,得到M1、M2的运行时间T1、T2分别为61d、34 d,缓冲区B的库存分配量S1、S2分别为339件、328件。图4为设备M1费用率随S、T的变化图;图5为设备M2费用率随S、T的变化图。通过图5可以看出,随着缓冲区库存和维护周期的变大,成本率先减小后增大,与实际相符。

图4 设备 M1费用率随S、T的变化图Figure 4 The change diagram of the expense ratio of equipment M1 with S, T

图5 设备 M2费用率随S、T的变化图Figure 5 The change diagram of the expense ratio of equipment M2 with S, T

生产单元中M1、M2的运行周期以及缓冲区库存分配量和与之对应的最低费用率见表1。

表1 设备运行周期及缓冲区库存分配量Table 1 Equipment running cycle and buffer stock distribution

针对遗传算法,本文设置种群规模为200,迭代次数为500,交叉概率为0.9,变异概率为0.02,先后通过选择算子,交叉算子,变异算子求得最优解。图6为设备M1求解迭代过程图;图7为设备M2迭代过程图。

图6 设备 M1求解迭代过程图Figure 6 The iterative process of solving device M1

图7 设备 M2求解迭代过程图Figure 7 The iterative process of solving device M2

通过遗传算法计算得到的结果与离散迭代算法所得结果相同。但遗传算法求解运行时间是所提出离散迭代算法求解时间的3倍,因此本文模型的求解适合采用离散迭代算法。

4.2 结果分析

设备M1失效率λ1=1.0,设备M2失效率λ2=1.5,设备M1维护周期为61 d,设备M2维护周期为34 d,符合实际。因此,该生产系统正常运行34 d后对设备M2进行维护,且需缓冲区库存328个,再运行27 d对设备M1进行维护,且需累计的缓冲区库存为339个。运行周期及缓冲区库存的变化如图8所示。

图8 运行周期及缓冲区库存的变化图Figure 8 Change diagram of running cycle and buffer stock

针对设备M1与M2,求解得到不同运行周期T下最优库存及最小成本率,见表2。从表2可以看出,运行周期T值过小或者过大都会导致成本率增大。T值过小,维护次数过多,将会导致维护成本增加,停机次数增加;T值过大,设备在周期内产生故障的概率越大,产生的缺陷品成本增加。

表2 不同T 值下最优库存以及最小成本率Table 2 Optimal inventory and minimum cost rate under different T

4.3 结果比较

为说明模型的有效性,表3比较了考虑和不考虑缓冲区库存时最优运行周期与最小成本率。当不考虑缓冲区库存时,总的生产成本不包括库存持有成本。表3显示,在考虑缓冲库存的情况下,成本率最小,说明本文提出的考虑缓冲区库存的预防维护策略最优是有效和可行的。

表3 考虑与不考虑缓冲区库存时2种维护策略比较Table 3 Comparison of two maintenance strategies with and without buffer inventory

5 结论

本文针对带有缓冲区的并联生产系统,充分分析并联设备间的关系,构建每台设备的维护费用率模型。通过案例分析分别采用离散迭代算法和遗传算法对模型进行求解,发现离散迭代算法优于遗传算法。通过算例分析比较得出,带有缓冲区的预防维护策略优于没有缓冲区得预防维护策略。在接下来的研究中可以扩展到考虑缓冲区库存分配的串并联生产系统的预防维护中。

附录

针对费用率函数,首先固定T,对S求导,得

继续求二阶导,得

可以看出,二阶导函数是非负的,且

因此,存在唯一解,使得

综上可得,固定T,费用率函数是关于S的凸函数,且存在唯一最优解S*使得费用率函数最小。

同理,固定S,对T求导,可得

假设式(9)在固定S=S0时存在最优解T*。若∂f(T)/∂T≤0且

对于所有的T>0,TCR(S0,T)在T*处达到全局最优解。