催化重整装置提高效益的措施

2021-07-06李莜

李莜

(中国石油大庆石化公司炼油厂,黑龙江 大庆 163711)

由于疫情影响,市场对石油化工产品的需求量大幅下降,导致一些化工原料的价格产生较大波动。其中石油苯(以下简称苯)的价格下跌幅度较大,已低于生产苯的原料价格。催化重整装置苯抽提单元如果继续生产苯,势必影响企业的经济效益。文中介绍了某石化公司催化重整装置通过合理调整部分单元的工艺控制参数来实现抽提单元停运,停产苯,增产合格的高辛烷值汽油。

1 装置简介

某石化公司催化重整装置以常减压装置的初顶、常顶石脑油和来自加氢裂化装置的加氢裂化重石脑油为原料,主要产品有高辛烷值汽油、苯,副产品有氢气、戊烷油、瓦斯气。装置设计操作时间为8 000 h/a,重整部分处理量为30×104t/a,抽提部分处理量为8×104t/a。

2 停运抽提单元增产高辛烷值汽油面临的问题

2.1 高辛烷值汽油中苯的含量

随着环保意识提高及汽车尾气污染严重,环保法规对汽车尾气排放的限制日趋严格[1]。燃油汽车排放的尾气中的苯是造成空气污染的重要因素。苯的毒性较强,是1类致癌物质。为此,车用汽油中对苯的含量限制日渐严格[2]。按照中国现行标准,成品车用汽油中苯的含量应≯0.8%[3]。

该催化重整装置正常生产流程中,重整生成油进入脱戊烷稳定塔T202。戊烷油经塔顶排出,C6、C7组分经侧线送至抽提单元,剩余C8及以上组分经塔底排出作为高辛烷值汽油送出装置。当抽提单元停运时,C6、C7组分将进入塔底导致高辛烷值汽油中苯的含量超标,进而影响全厂调和汽油中苯的含量。

2.2 装置热载体系统热量平衡

催化重整装置热载体系统利用加热炉对流室余热为装置部分换热器提供热源。热载体系统设有2级压控,1级换热器有换H102、换H104、换H206,2级换热器有换H309/1.2、换H316。

催化重整装置热载体系统工艺流程见图1。

热载体首先自容R401经泵B401分别送至4合1炉对流室和3合1炉对流室取热,不足的热量由炉L401提供。被加热后的热载体经上述换热器后返回至容R401完成循环。其中换H309/1.2、换H316均为抽提系统换热器。

经计算,若抽提系统停止运行,剩余换热器的合计取热量要小于4合1炉对流室和3合1炉对流室所提供的热量。如此会导致随着热载体的循环运转,整个热载体系统的温度会越来越高。而容R401为敞口容器,当热载体返回容R401的温度超过230℃时就会导致热载体发生自燃。

3 解决方案

3.1 调整工艺参数,降低苯含量

重整反应中生成的苯主要源自如下反应过程:(1)环己烷(CH)脱氢;(2)甲基环戊烷(MCP)异构脱氢;(3)C6烷烃环化脱氢;(4)烷基苯脱烷基脱氢反应。其中前3类反应是苯的主要生成途径[4],即环己烷、甲基环戊烷和C6烷烃是重整反应中生成苯的前驱体。

原料中环己烷几乎100%转化为苯,约50%的甲基环戊烷和20%的C6烷烃转化为苯[5],若在预分馏系统中将前驱体脱除,即可降低重整生成油中的苯含量,以保证高辛烷值汽油中苯含量合格。

该装置预分馏塔设计工况为塔顶脱除C5及以下组分,若要充分脱除环己烷、甲基环戊烷等C6组分需提高塔底温度,提高塔顶拔出率。在生产调整中先将预分馏塔底温度由160℃提升至168℃。

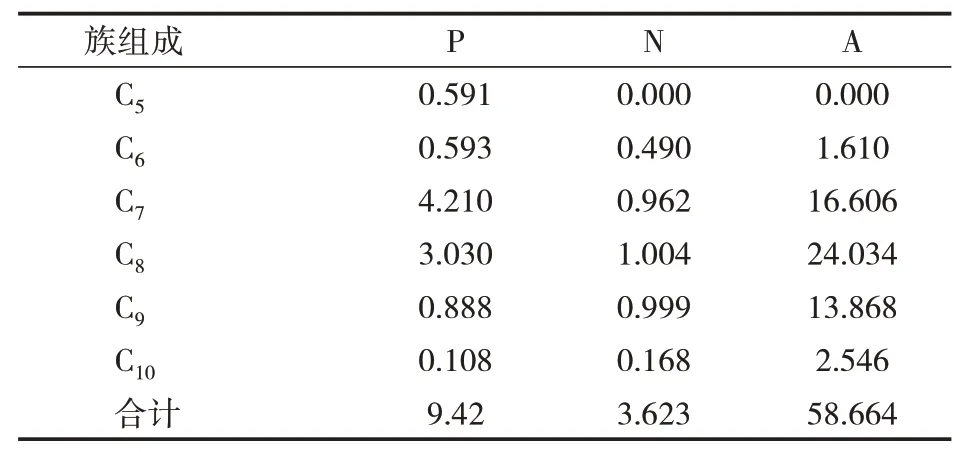

此2种工况下得到的原料油组成见表1。

表1 不同塔底温度下原料油的组成

由表1可见,通过提高塔底温度可有效切割原料油中苯的前驱体。将加氢裂化重石脑油初馏点由84℃升至96℃,蒸发脱水塔底温度由198℃升至209℃。调整前、后重整进料和重整生成油组成见表2、3和表4、5。

表2 调整前重整进料的组成/%

表3 调整前重整生成油的组成/%

表4 调整后重整进料的组成/%

由表中数据可以看出,通过调整加氢裂化重石脑油初馏点和蒸发脱水塔的塔底温度,重整生成油中苯的含量有较大幅度的下降,保证了抽提系统停工后塔T202底产出的高辛烷值汽油完全可以满足分厂对汽油调和苯含量的要求。

表5 调整后重整生成油的组成/%

3.2 热载体系统热量平衡

抽提系统停运后,汽提塔底重沸器H309/1、2和白土塔进料加热器H316将停运,导致热载体取热量下降[6]。

根据公式Q=cmΔt计算,3台换热器合计取热量Q1=9 700 MW,热载体加热炉L401加热量Q2=7 360 MW,ΔQ=Q1-Q2=2 340 MW。

由此可见即使热载体加热炉L401停运,也将剩余热量2 340 MW,出现热量过剩,无法达到热平衡。此时热载体返回热载体罐R401的温度将提高至225~230℃,已经超过了热载体罐的设计温度220℃,无法满足其安全使用要求。

由于热载体罐R401为敞口罐,正常生产中与空气接触,且热载体成分为400SN润滑油基础油,其开口闪点为230℃,当热载体返回R401的温度达到225~230℃时,热载体发生自燃的安全风险较高。热载体系统原设计有热载体冷却器H401,由于该冷却器使用年限较长已报废停用。故需要寻找其他途径对热载体进行取热。

由于汽提塔T303可进行单塔水循环,若维持T303单塔水循环,可用T303底重沸器H309/1.2对热载体系统进行取热。所需水循环量m可由下式计算得出:

经计算所需水循环量m=1 036 kg/h,即T303水循环量1 036 kg/h即可满足热载体取热的需求。

4 实际操作及效果

催化重整车间于2020年8月13日按计划进行抽提单元停工,具体操作调整如下:

(1)提高预分馏塔T101底温度,由157℃提至172℃,提高预加氢进料初馏点至95.5℃;

(2)提高T201底温度,由198℃提至210℃,提高重整进料初馏点至95.5℃;

(3)重整生成油中苯含量由4.3%下降至1.94%,经过重整反应生成的苯减少10 t/d。

具体增效如下:

(1)停运离心泵3台,节约电能1 068 kW·h/d,折合人民币600元/d;

(2)停运蒸汽加热器1台,节省蒸汽50.4 t/d,折合人民币11 000元/d;

(3)停冷却器3台,节省循环水4 680 t/d,折合人民币1 500元/d;

(4)停热载体加热器1台,节省瓦斯386.6 Nm3/d,折合人民币400元/d;

(5)增产高辛烷值汽油60 t/d,扣除苯停产的影响,实际增效折合人民币68 000元/d。

该方案实施后,不但增效81 500元/d,达到了提质增效的目的,同时也减轻了岗位操作人员的劳动强度。

5 结束语

通过调整预分馏操作可有效的切除环己烷、甲基环戊烷、六元烷烃等苯的前驱体,降低重整生成油中苯含量,使其满足汽油调和苯含量的要求。同时预分馏系统切割出的轻石脑油可以作为原料输送至乙烯裂解装置,提高乙烯产量,获得更大的经济效益。