含钾砂页岩除铁提质及陶瓷应用试验研究

2021-06-09何瑞明赵玉莲李爱民

何瑞明,赵玉莲,王 勇,史 伟,李 诚,李爱民

(1.山西省岩矿测试应用研究所,太原 030001;2.国土资源部太原矿产资源监督检测中心,太原 030001;3.山西省地质调查院,太原 030006)

0 引 言

含钾岩石是以钾为主要有价组分、K2O含量较高的各种难溶性铝硅酸盐岩类的总称。我国含钾岩石资源丰富,分布广泛[1-2],主要矿石类型为含钾砂页岩、钾长石、霞石正长岩、明矾石等,其中钾长石矿中的K2O含量高,矿物组成简单,已被广泛应用于玻璃、陶瓷等领域[3-5]。含钾砂页岩为沉积型含钾岩石,储量极大,矿物组分复杂,K2O含量偏低,国内外对其研究较少,尚未得到开发利用。含钾砂页岩的矿物组成为钾长石、云母、白云石、石英等,主要含钾矿物为钾长石和云母。含钾砂页岩若能替代钾长石用于陶瓷材料,将极大地丰富陶瓷原料来源,带动含钾砂页岩资源的开发利用。

山西省平顺-黎城一带分布约3亿t含钾砂页岩,矿石全氧化钾含量为10.20%(质量分数,下文含量均为质量分数),全氧化铁含量为1.84%。陶瓷原料对铁和氧化钾含量要求较高[6]。工业上中对钾长石用于陶瓷的要求为:一级品c(Fe2O3)≤0.20%、二级品c(Fe2O3)≤0.50%[7];c(K2O)+c(Na2O)≥11.0%。本文重点对含钾砂页岩中铁的赋存状态进行研究,开展含钾砂页岩矿物加工试验,降低全铁含量,提高氧化钾含量,并对除铁粉料应用于陶瓷原料进行试验研究。

1 实 验

1.1 矿石性质

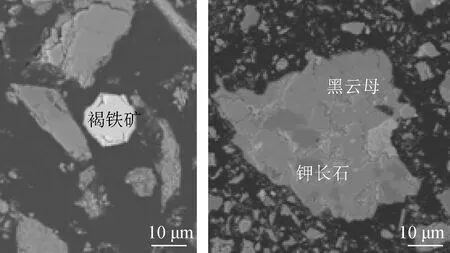

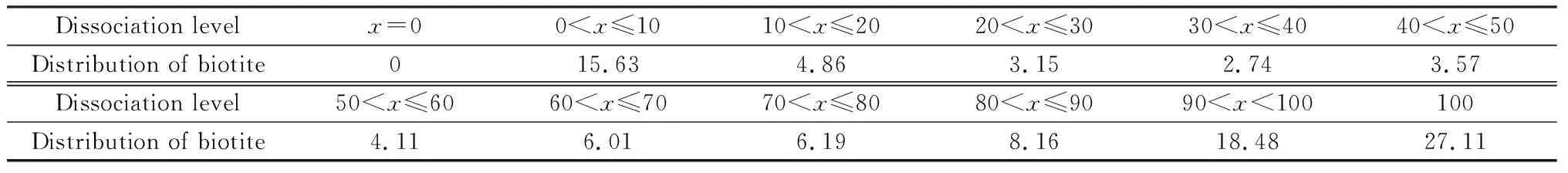

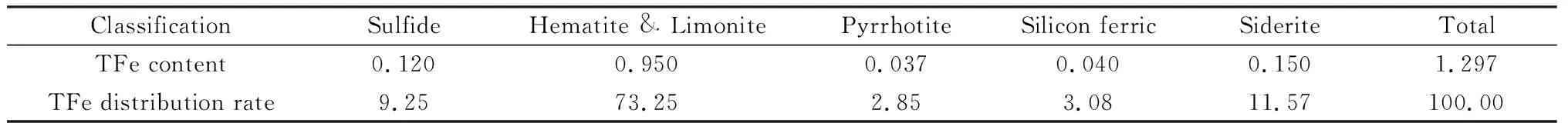

原料采自山西长治平顺县含钾岩石矿区。化学多元素分析结果见表1。采用FEI-MLA-650型扫描电镜矿物解离度分析仪(mineral liberation analyzer,MLA)对含钾岩石中含铁矿物嵌布特征分析,结果见图1,对黑云母单体解离度(磨矿至-0.074 μm占90%)进行分析,结果见表2。铁物相分析结果见表3。

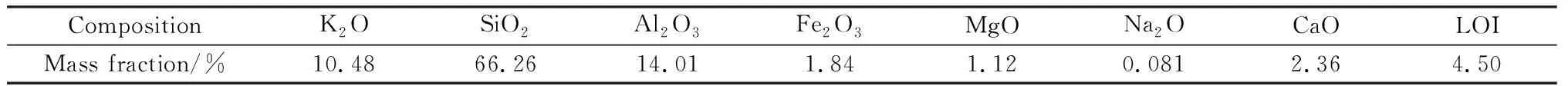

表1 含钾砂页岩化学多元素分析结果Table 1 Analysis results of multi-elements of the ore

图1 主要含铁矿物嵌布特征Fig.1 Embedded characteristics of mainiron-bearing minerals

表2 黑云母解离度分布表Table 2 Granularity distribution table of main minerals /%

表3 矿石铁物相分析(质量分数)Table 3 Phase analysis of ore (mass fraction) /%

1.2 含钾砂页岩除铁提质试验方法

由表1可以看出,平顺矿区含钾砂页岩的全氧化铁含量为1.84%,远高于陶瓷原料铁含量要求。MLA分析结果表明,含钾岩石主要含铁矿物为黑云母和褐铁矿,矿石相互浸染,结合紧密。黑云母在-0.074 μm占90%的磨矿细度下,单体解离度仅为53.74%,说明其嵌布粒度极细。由表3铁物相分析结果可知,矿石中的铁除少量硅酸铁外,主要以赤褐铁矿、菱铁矿、硫化铁等可溶铁形式存在。

根据矿石性质分析,主要含铁矿物和钾长石、白云母紧密共生,相互浸染,嵌布粒度极细,主要以可溶铁形式存在。可采用重选-磁选、浮选、磁选-浮选、磁选-酸浸等联合选别工艺流程分离含铁矿物[8-13]。经过探索试验对比发现:采用摇床重选、螺旋溜槽重选、浮选等方法获得的除铁粉料,全铁含量仅可降低至0.63%,回收率损失较大,试验效果差;采用磁选可以预先除去一部分磁性较强的含铁矿物,回收率损失较小;酸浸工艺可以有效降低矿石含铁量。因此,试验采用“磁选-酸浸”工艺流程。试验以可溶铁品位和除铁率作为评价指标,可溶铁含量测定采用重铬酸钾滴定法。

1.3 除铁粉料陶瓷应用试验方法

对除铁粉料进行化学多元素分析。按照QB/T 1503—1992《日用陶瓷白度测定方法》方法分别测定含钾砂页岩原矿和除铁粉料的白度。参照QB/T 1546—1992《陶瓷釉料熔融温度范围测定方法》和QB/T 1547—1992《陶瓷材料烧法温度范围测定方法》,采用高温显微镜法测定两种材料的烧结性能,获得原矿和除铁粉料的各项陶瓷理化性能指标。以成熟配方(朔县土-石英-熟砂-长石体系)为基础,分别引入原矿和除铁粉料替代配方中的长石,开展陶瓷胚体成型试验和烧成试验,并以成型率评价成型效果。按照GB/T 3532—2009《日用瓷器》标准,从吸水率、白度、色差、光泽度等方面评价陶瓷烧成效果。

2 结果与讨论

2.1 含钾砂页岩除铁提质试验

2.1.1 磨矿细度试验

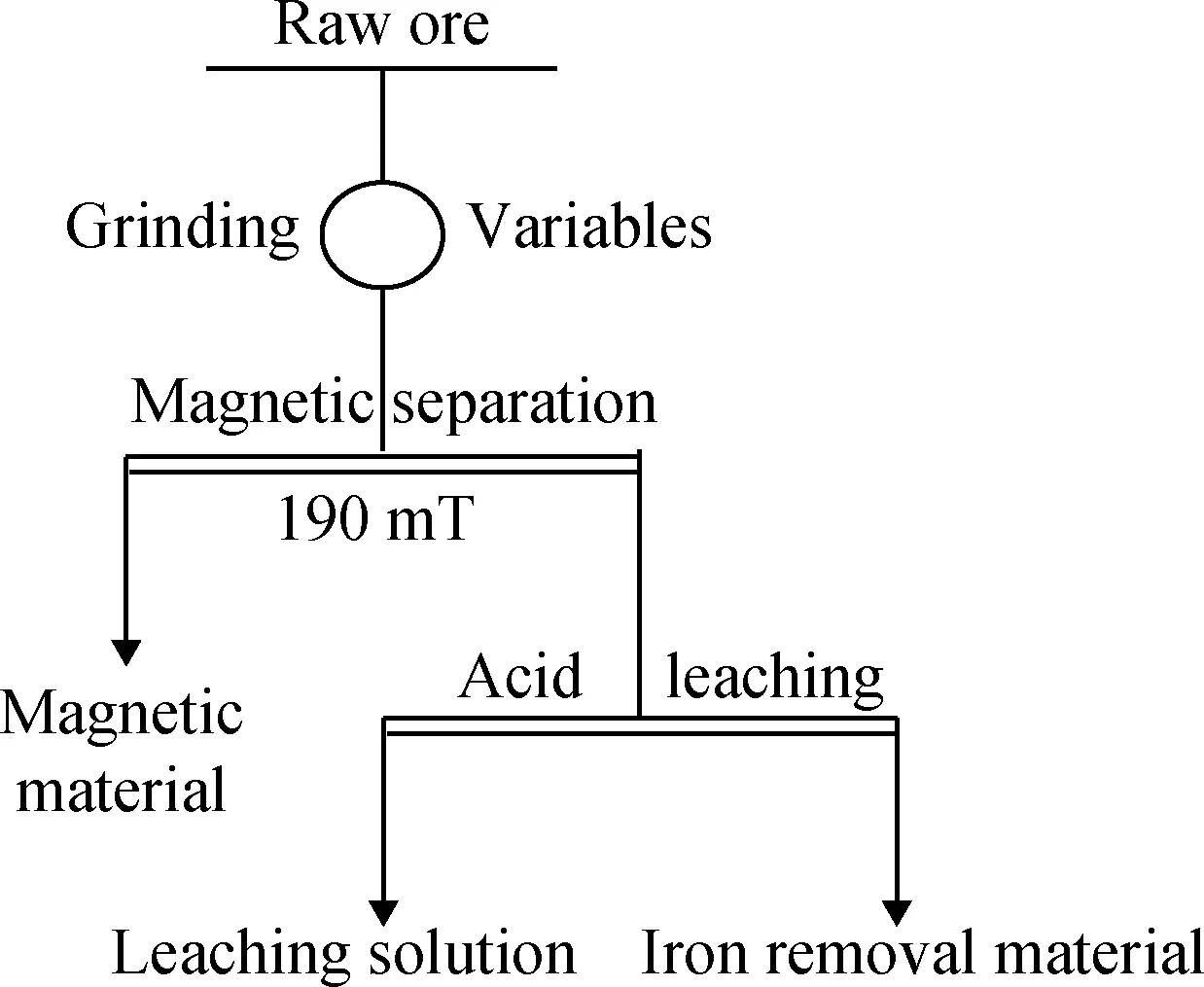

考察不同磨矿细度条件下,磁选对含钾砂页岩的除铁效果。固定磁场强度为190 mT,盐酸浓度为20%(质量分数,下同),液固比为3,浸出温度为70 ℃,浸出时间为1 h。按照图2流程进行磨矿细度试验,结果见图3。

图2 试验工艺流程Fig.2 Process flow of test

图3 磨矿细度试验曲线Fig.3 Experimental curves of fineness grinding

由图3可知,随着-74 μm含量的增加,酸浸渣中可溶铁含量随之下降,除铁率逐渐提高。试验表明,随着磨矿细度的提高,含铁矿物的单体解离度增大,有利于含铁矿物的磁选分离和可溶铁的去除。在细度为-74 μm占50%左右时,可溶铁含量和除铁率已趋于稳定,继续增加磨矿细度将带来不必要的能耗。综合考虑,选择细度为-74 μm含量占50%。

2.1.2 磁场强度试验

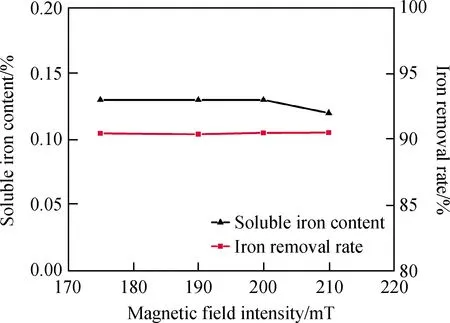

在磨矿细度为-74 μm占50%时,固定盐酸浓度为20%,液固比为3,浸出温度为70 ℃,浸出时间为1 h。按照图2流程开展磁场强度试验,结果见图4。

图4 磁场强度试验曲线Fig.4 Experimental curves of magnetic field intensity

由图4可知,随着磁场强度的增加,可溶铁含量和除铁率基本保持不变。说明含钾砂页岩中磁性矿物和非磁性矿物比磁化系数差异较大,在较小的磁场强度下就可以实现有效分离。确定磁场强度为190 mT。

2.1.3 酸浸正交试验与分析

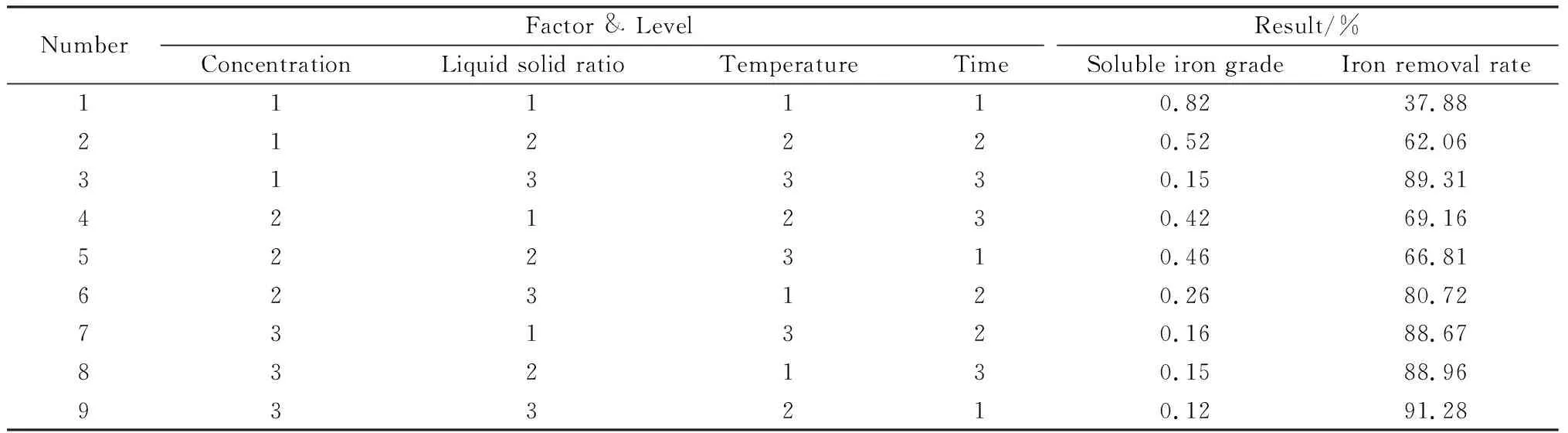

固定磨矿细度为-74 μm粒级占50%,磁场强度为190 mT,在酸浸单因素条件试验基础上,采用盐酸作为浸出用酸,开展浸出正交试验。影响浸出的主要影响因素有:酸浓度、浸出温度、浸出时间、矿浆液固比等。为找出最佳工艺条件,进行了四因素三水平正交试验,各影响因素及水平见表4,结果见表5,极差分析结果见表6。

表4 正交试验因素及水平Table 4 Factors and levels of orthogonal test

表5 正交试验结果Table 5 Results of orthogonal test

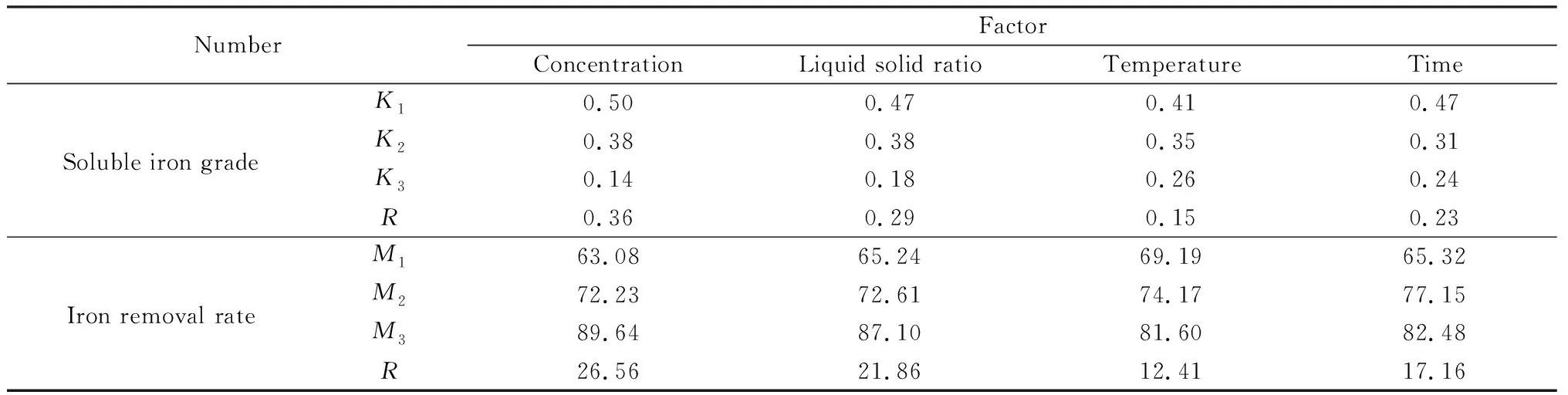

表6 正交试验极差分析Table 6 Range analysis of orthogonal test

由表6可知,影响可溶铁品位和除铁率的各因素主次关系一致,影响显著性从大到小依次为:酸浓度>液固比>浸出时间>浸出温度,其中酸浓度为最显著因素,浸出温度影响最小。正交试验得出最佳水平组合条件为:酸浓度20%、液固比3 ∶1、浸出温度90 ℃、浸出时间120 min。在最佳条件下进行验证试验,样品中可溶铁含量为0.09%,全铁含量为0.13%,除铁率达到93.41%。

2.2 除铁粉料陶瓷应用试验

2.2.1 除铁粉料的陶瓷理化指标分析

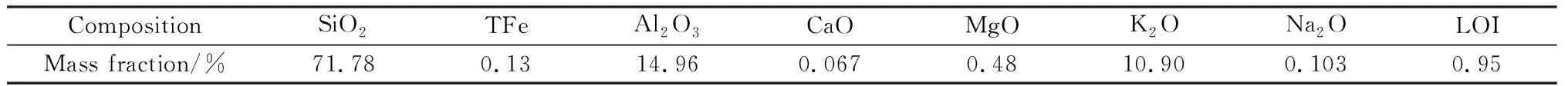

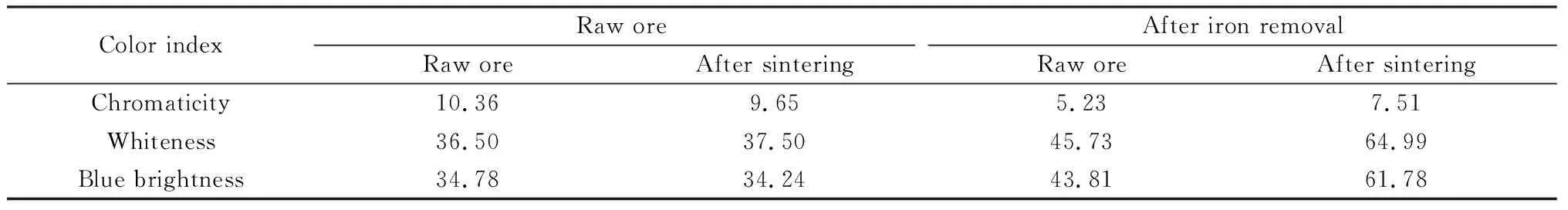

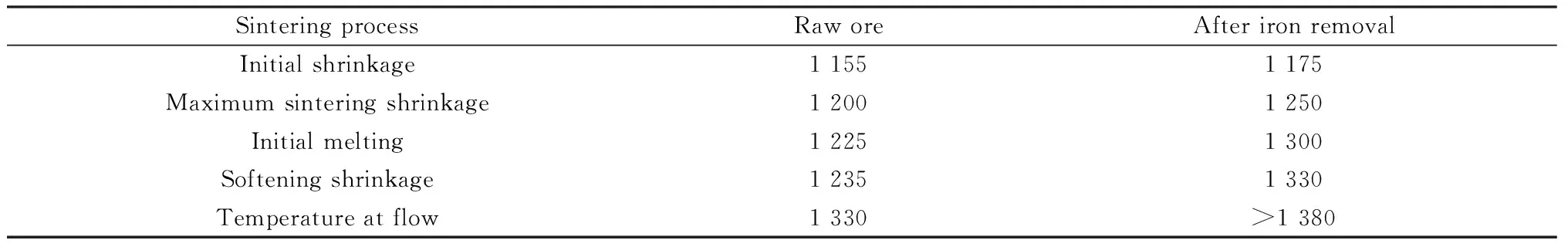

除铁粉料化学多元素分析结果见表7,白度分析结果见表8,烧结性能分析结果见表9。

表7 除铁粉料化学多元素分析结果Table 7 Analysis results of multi-elements of powder after iron removal

表8 原矿与除铁矿的色彩指数对比结果Table 8 Color index comparison results of raw ore and ore after iron removal /%

表9 原矿与除铁矿的烧结性能对比Table 9 Comparison of sintering properties of raw ore and ore after iron removal /℃

由表7、表8可知,原矿经过除铁加工后,K2O与Na2O总量提高至11.00%,全铁含量降至0.13%,钙镁碳酸盐矿物大幅减少,烧失量仅为0.95%。烧结试验中发现,原矿直接烧结会产生大量玻璃相,表面转变为紫褐色,白度极度降低。而相比原矿粉料,除铁加工后的粉料在彩度、日用瓷白度、蓝光白度等方面均有显著提升。表9中原矿与除铁矿的烧结性能试验结果表明,原矿的烧结温度范围为1 200~1 235 ℃,温度区间要求极为苛刻。除铁粉料的烧结温度范围为1 250~1 330 ℃,烧结温度区间拓宽为原来的2.3倍,较宽的温度区间有助于陶瓷胚体成型,提升产品成品率。

2.2.2 除铁粉料陶瓷应用试验

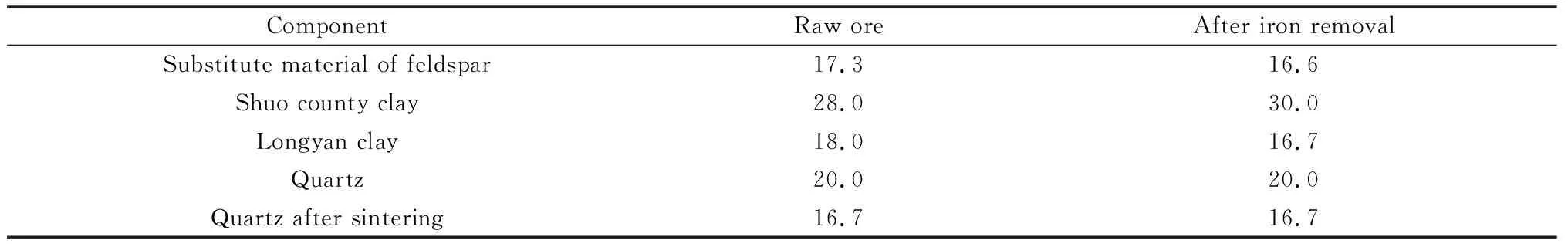

试验以成熟配方(朔县土-石英-熟砂-长石体系)为基础,采用含钾砂页岩原矿和除铁粉料替代配方中的长石。前期试验中,先后解决了新配方保水性能不足、裂缝严重、粘连难以脱模等一系列问题,获得了可成型配方中各配料的大致范围。在此基础上,以1%为梯度,递加原矿粉料与除铁粉料用量,给出两者在该配方体系中的掺入量范围,结果见表10(A为原矿粉料添加量,B为除铁粉料添加量)。

由表10可知:原矿粉料掺入量为17%~19%,成品率仅为50%;除铁粉料掺入量为15%~19%,成品率达到100%,经过除铁后的粉料在胚体成型方面有大幅提升。

表10 掺入量范围试验Table 10 Range test of mixing amount

综合考虑成型和烧成效果,得到两种粉料的最佳配方体系,结果见表11。采用注浆法成型并进行素烧,制得陶瓷样品,见图5。对样品进行陶瓷性能测试,结果见表12。

表11 原矿与除铁矿的最佳陶瓷配方体系Table 11 Optimum ceramic formulation system of raw ore and ore after iron removal /%

图5 素烧斜面六角葫芦(图左为原矿料,图右为除铁粉料)Fig.5 Plain fired hexagonal gourd (raw ore on the left and powder after iron removal on the right)

表12 原矿与除铁矿制得陶瓷的性能指标Table 12 Performance index of ceramics made from raw ore and ore after iron removal /%

由表12可知,原矿粉料烧成陶瓷的吸水率、白度、色差等符合GB/T 3532—2009《日用瓷器》相关标准,但光泽度低于标准要求。而除铁粉料烧成陶瓷各项均符合标准要求。胚体成型试验和烧成试验表明,除铁粉料可替代长石作为陶瓷原料使用。

3 结 论

(1)含钾砂页岩主要含铁矿物为黑云母、褐铁矿等,矿石相互浸染,结合紧密。原矿全氧化铁含量为1.84%(质量分数),铁的存在形式以可溶铁为主。

(2)采用磁选-酸浸工艺,在磨矿细度为-74 μm占50%,磁场强度为190 mT,盐酸浓度为20%(质量分数),液固比为3,浸出温度为90 ℃,浸出时间为120 min的最佳条件下,除铁粉料中全铁含量可降低为0.13%(质量分数),K2O和Na2O总含量达到11.00%(质量分数),含量符合陶瓷用钾长石Ⅰ级品要求。

(3)除铁粉料在陶瓷胚体成型试验和烧成试验中易于成型,烧成温度范围宽,成品率高,可替代长石作为陶瓷原料使用,开拓了含钾砂页岩作为陶瓷原料使用的新方向。