高功率密度无刷伺服电机多物理场综合设计

2021-05-23杨素香单鹏飞肖渊海陈薇薇

杨素香,单鹏飞,郝 叶,肖渊海,陈薇薇

(中国电子科技集团公司第二十一研究所,上海200233)

0 引 言

现有武器装备及未来武器装备发展为提高产品可靠性及长寿命要求,执行机构多采用无刷伺服电机作为动力源。无刷电机具有结构优势:其发热源位于电机外围,更有利于高功率密度产品的散热;无接触换相,可靠性更高,可实现长寿命的要求。

武器装备小型化的迅速发展,对驱动机构产品性能提出了小体积、高功率输出的更高要求。小体积高功率密度无刷伺服电机多应用于短时、少频次场景中,也适用于很多比较特殊的应用状况,目前对该类电机的需求越来越大。高功率密度电机的功率密度比同类电机高出2~3倍,由于体积小,速度、功率的大幅增加会导致电机各部分损耗增加。如何通过合理的电磁方案来减少电机内部各部分损耗,是产品功能性能实现的关键。目前,国内对电动汽车用高功率密度永磁同步电机的研究较多[1⁃2],对体积更小的电机研究较少。

本文介绍了高功率密度无刷电机电磁、机械、热、损耗等多物理场联合仿真设计的方法,模拟电机应用场景,开展了一款小型无刷伺服电机多物理场仿真设计,并完成了产品加工,进行了电机性能测试、热适应性试验、力学环境试验等,试验结果与设计结果相吻合,为该类高功率密度伺服电机产品性能及环境适应性设计提供了参考依据。

1 高功率密度电机设计关注点

高功率密度电机通常为短时、少频次工作制模式,工作需达到百分百的可靠,因此,在高功率密度无刷伺服电机设计过程中需关注以下几点:无刷伺服电机主要工作性能指标的实现,工作状态下的热环境,发射状态需承受的强冲击振动条件,转子永磁体高速旋转产生的离心力,高速高转矩工作模式状态下的各类损耗考虑。以上关注点是电机设计过程中需要重点考虑的设计因素,如何通过仿真设计手段对以上关注点进行联合仿真设计,迭代各设计参数,并且设计过程中的关键问题同时得到解决,是实现电机设计的关键技术。

2 多物理场仿真设计

2.1 电磁设计

高速电机频率较高,会在定子绕组导体中产生附加损耗,为了降低定子绕组的损耗,定子绕组需采用多根并绕形式。为提高槽满率,电机设计时需优化定子槽内空间,结合工艺及高功率密度电机工作时间相对较短的工作特点,以热分析结果为依据,适当增加电流密度值来达到高功率输出的要求。

(1)为了减小铁损,提高输出转矩,采用6极18槽整数槽绕组设计,永磁体采用温度系数较高的钐钴磁钢。

(2)碳纤维绑扎永磁体[3]不便于转子散热,为实现高速可靠运行,转子采用钛合金保护套结构形式。

(3)定子铁心采用低损耗系数、厚0.35 mm硅钢片材料H12,为了降低铁耗,定子齿磁密尽量小。

(4)定子铁心与机壳之间采用过盈配合安装,机壳材料采用散热良好、质量轻的铝合金材料。

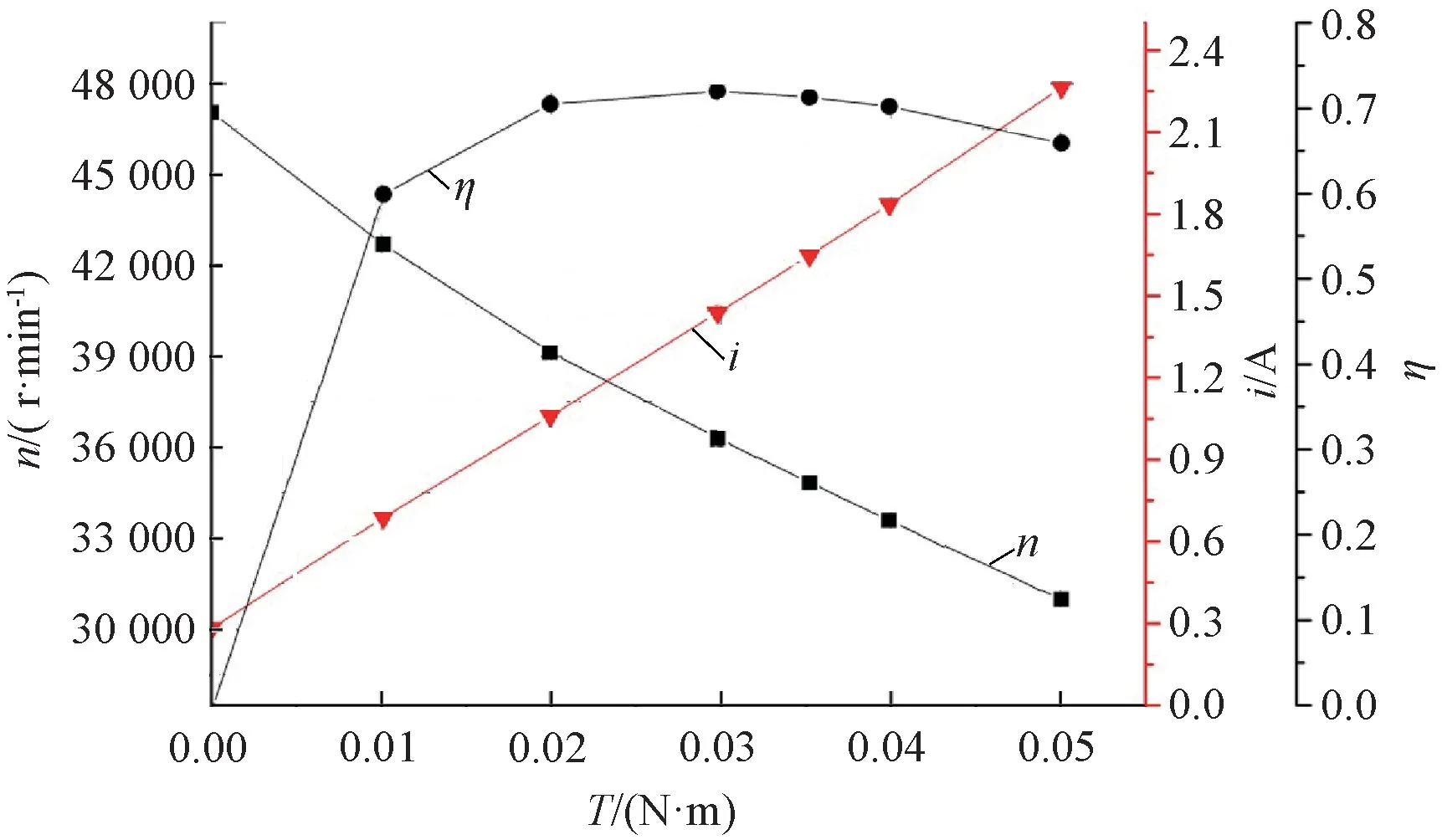

电机电磁仿真设计采用MagneForce BLDC软件进行模型建立,对电机主要性能及各部分参数进行仿真设计,如见图1~图4所示。

图1 电机模型

图2 磁密分布图

图3 反电动势波形

图4 特性曲线

电机电磁仿真设计结果作为产品多物理场设计的基础,机械强度设计、热设计、损耗设计基于电磁设计开展。在每个物理场设计过程中,如出现不符合设计要求的参数、材料、结构形式,需要重新修改电机电磁设计参数,不断迭代优化后,最终满足无刷伺服电机高功率密度设计的要求。

2.2 机械强度设计

高功率密度无刷伺服电机的应用场景要满足特殊力学环境要求;冲击、振动强度大,需满足导弹等特殊条件的机械强度要求。因此,在电机设计过程中需开展机械强度设计,提高产品环境适应性要求。

2.2.1 模型建立及参数输入

电机仿真计算基于ANSYS⁃Workbench平台,对电机特殊力学试验等进行有限元分析。依据电机电磁设计参数完成机械强度仿真模型建立,依据特殊力学试验条件要求进行参数输入。

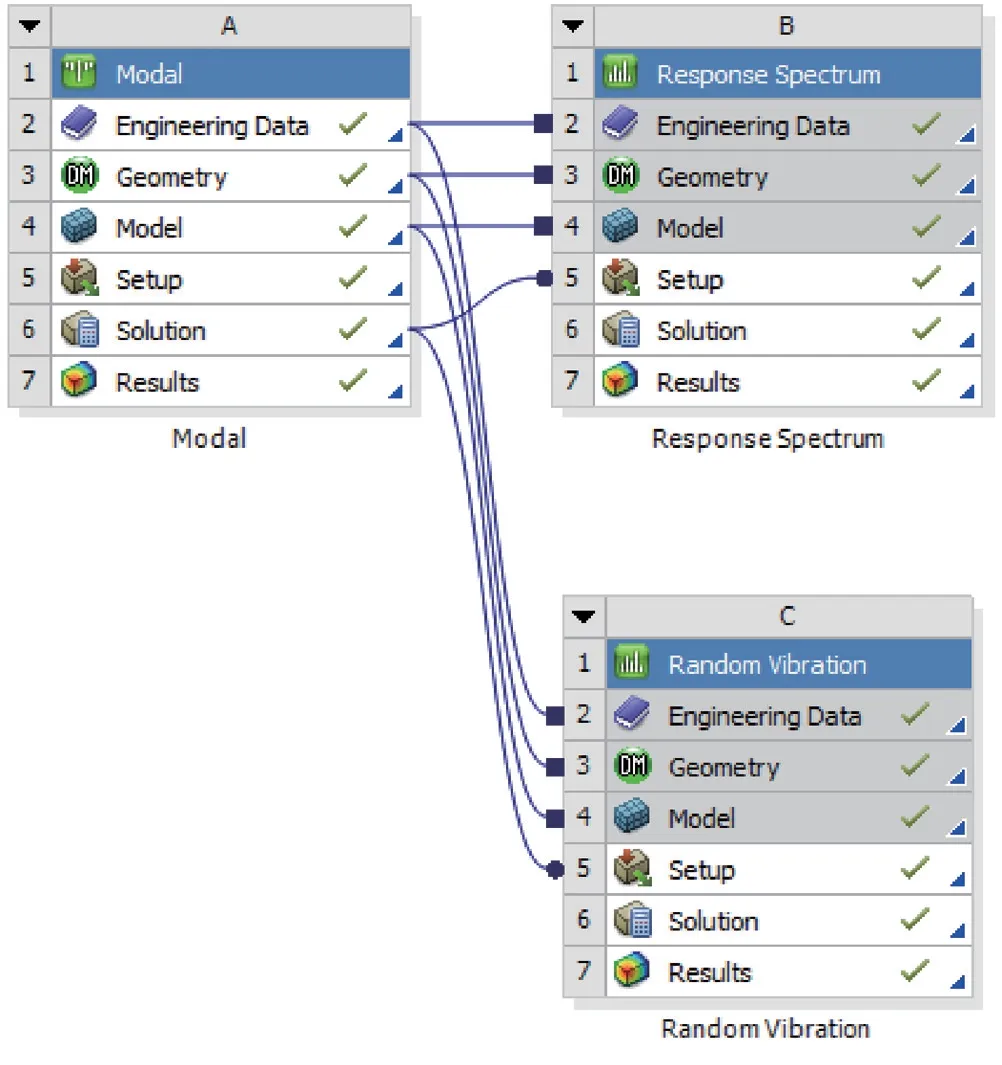

2.2.2 有限元分析过程

根据电机实际应用场景试验条件要求,将有限元分析过程确定为先进行模态分析,再进行冲击试验和随机振动分析,其仿真流程如图5所示。

图5 仿真流程图

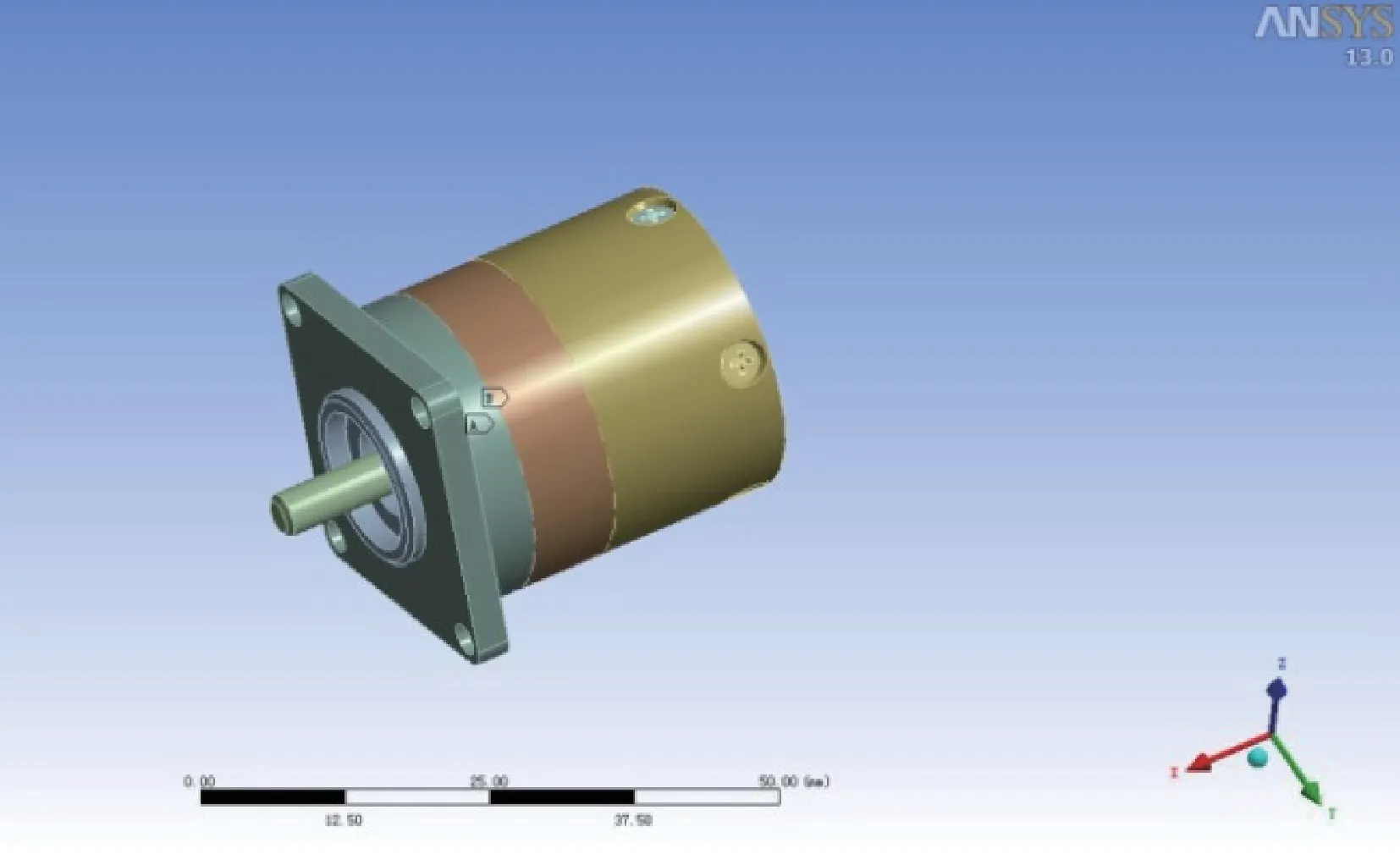

仿真过程中需考虑电机总装结构、实际使用和振动试验的安装方式,对电机的带绕组定子铁心、转子铁心及磁钢等,通过加质量点的方式进行简化,考虑到振动仿真的线性要求,这种简化对电机的仿真结果不会带来太大的影响。简化后形成的仿真结构模型图,如图6所示。

图6 机械强度仿真结构模型图

2.2.3 仿真分析结果

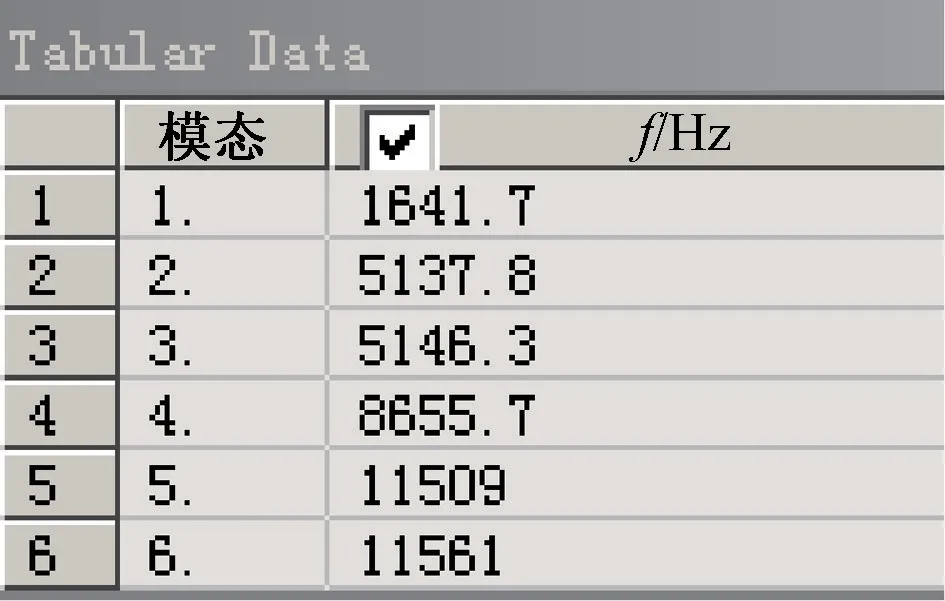

1)模态分析及结果

模态分析主要用于获得结构系统的固有振动频率及相应的振型,是结构动力学分析的基础。通过分析,计算电机前6阶固有频率及振型云图如图7、图8所示。

图7 电机前6阶固有频率

图8 电机前6阶固有频率振型分布云图

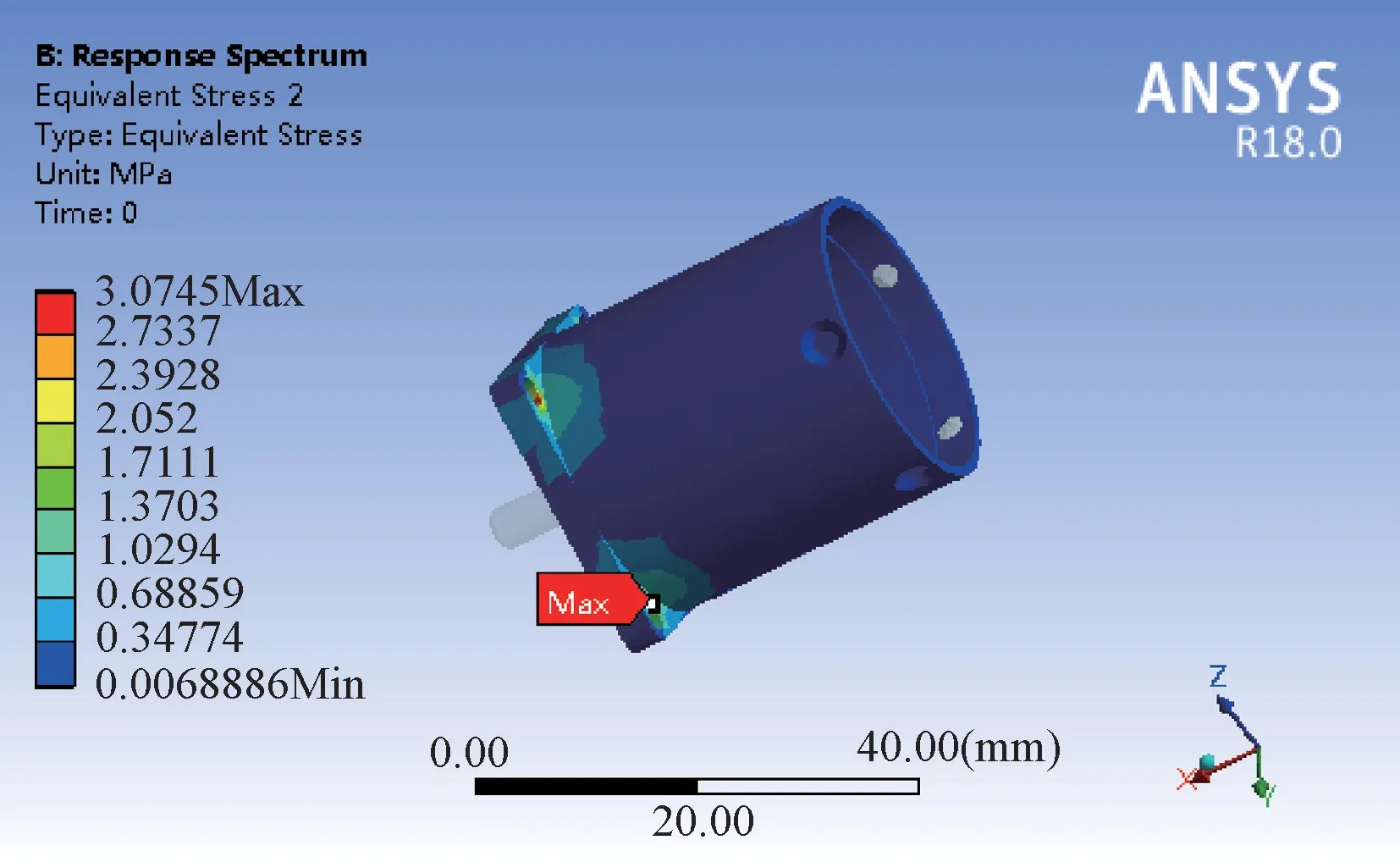

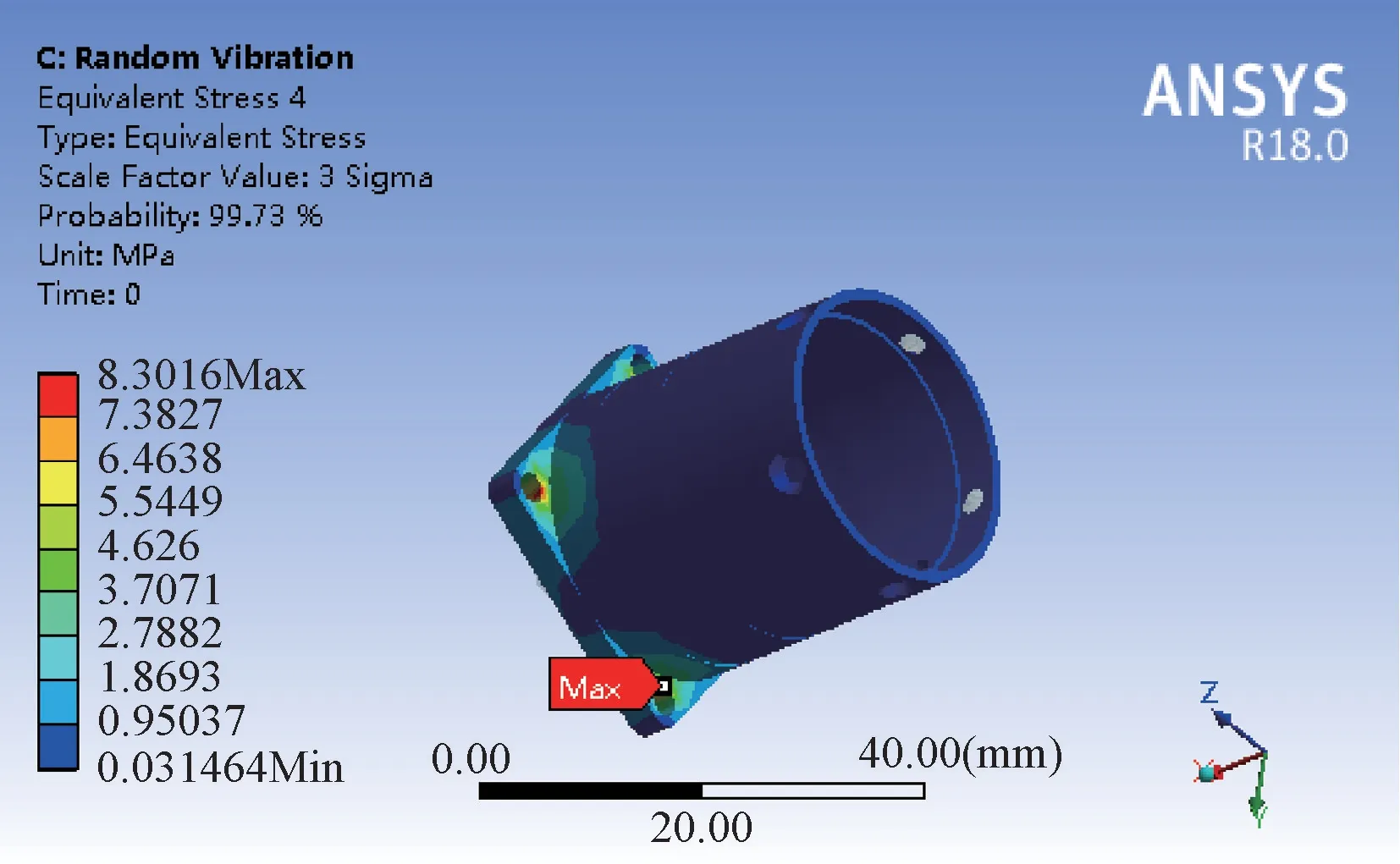

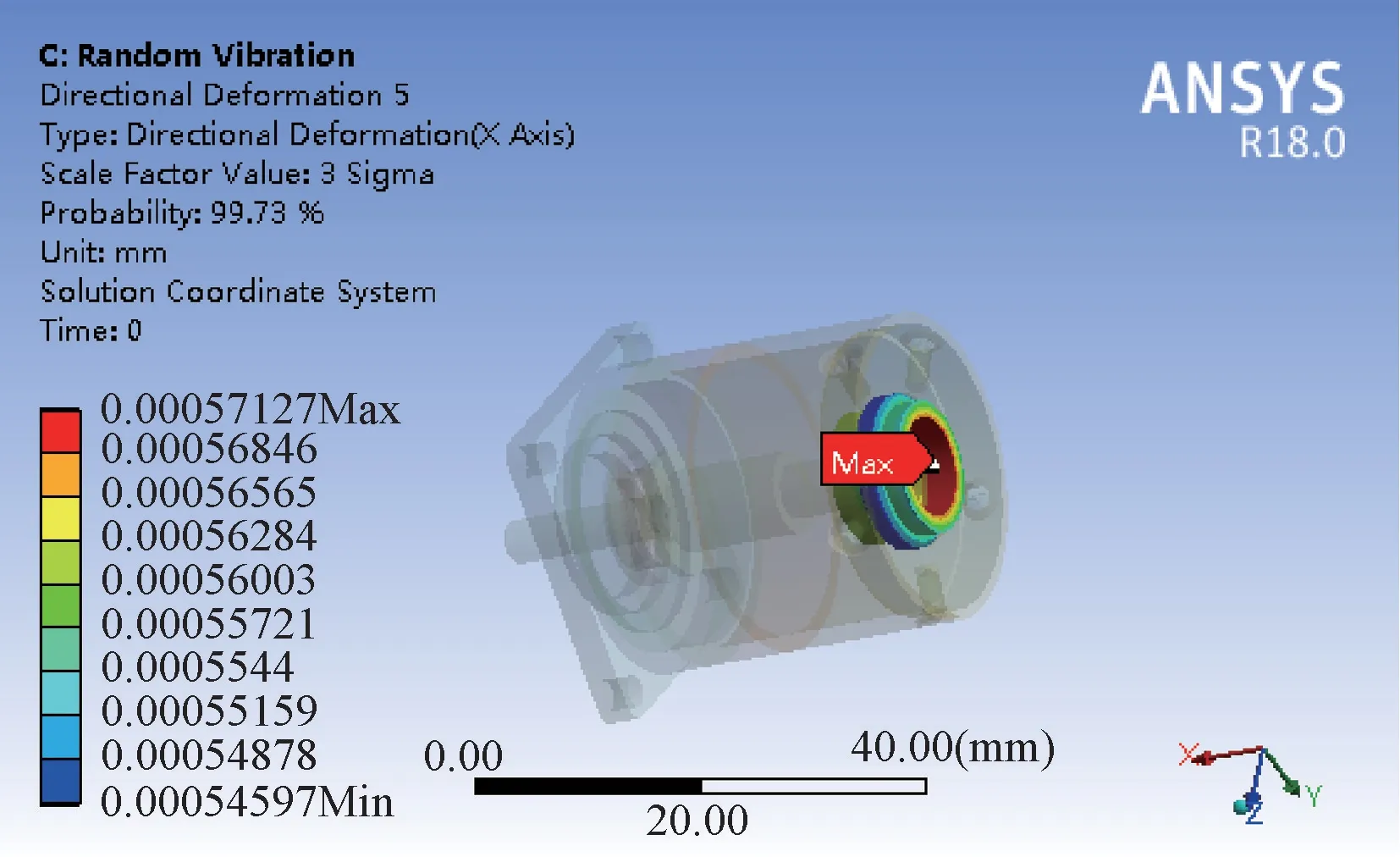

2)力学条件下的仿真分析及结果

力学试验条件要求参数输入,提取电机模态分析结果,通过加载冲击试验加速度、PSD参数,对电机进行不同方向冲击、振动仿真分析。得到不同方向试验分析等效应力云图及位移云图,仿真出电机最大等效应力点及最大位移点,图9~图12为部分仿真结果。

结合仿真结果,可以验证电机设计过程中的薄弱点,对电机的结构、材料进行优化,验证设计的合理性,为电机结构设计提供有效支撑。

图9 轴向冲击试验分析等效应力云图

图10 轴向冲击试验分析位移云图

图11 轴向随机振动分析等效应力云图

图12 轴向随机振动位移云图

2.3 热设计

高功率密度无刷伺服电机体积小、输出功率大、电磁负荷高、环境条件高、温升高,为确保电机工作的可靠性,热设计是电机设计需要关注的重要特性。

2.3.1 热源确定

舵机电机热源主要为定子绕组铜耗及铁耗。依据产品电磁设计参数,确定电机的热源参数及电机表面主要散热系数,并结合电机材料的物理属性,即可对电机的瞬态温度场进行求解。

2.3.2 基于ANSYS的电机温度场计算模型

采用ANSYS软件进行舵机电机热仿真模型建立,分别对电机定子和转子进行参数设置,并设定相应的边界条件,依据电机最高工作温度、工作点及工作时间进行仿真条件的设置,建立瞬态温度场模型。

2.3.3 仿真计算

基于电机短时工作制的特点,采用以上热分析手段,设定初始温度点、额定工作点、工作时间等参数后,对产品进行三维温度场的计算温度场分布,仿真结果如图13所示。

图13 热仿真结果图

通过热仿真分析,可以确定电机各关键位置的温升情况,如表1所示。对温度敏感点进行识别,如绕组温升、位置传感器工作环境温度等影响电机工作可靠性的关键参数进行确认,在电机设计过程进行迭代设计,优化电机参数设计,为产品温度可靠性提供参考依据。

表1 电机热设计结果

2.4 损耗设计

结合产品热仿真分析结果,转子保护套优选金属保护套,金属合金钢材料的电导率较高,但涡流损耗较大。针对涡流损耗大的因素,需开展转子涡流损耗计算。

2.4.1 转子损耗仿真模型建立

采用ANSYS Maxwell软件的RMxprt Design进行无刷伺服电机的建模,分别对电机定子和转子进行参数设置。然后将RMxprt导入至Maxwell 2D有限元模块,进行二维瞬态场仿真,根据额定转速、运行温度进行仿真条件的设置,二维瞬态场的电机仿真模型如图14所示。

图14 电机二维瞬态场仿真模型

2.4.2 设置转子材料属性

设置转子各零件所用材料的电导率,且对应设置涡流效应和激励电流,其中电流值设置为0。

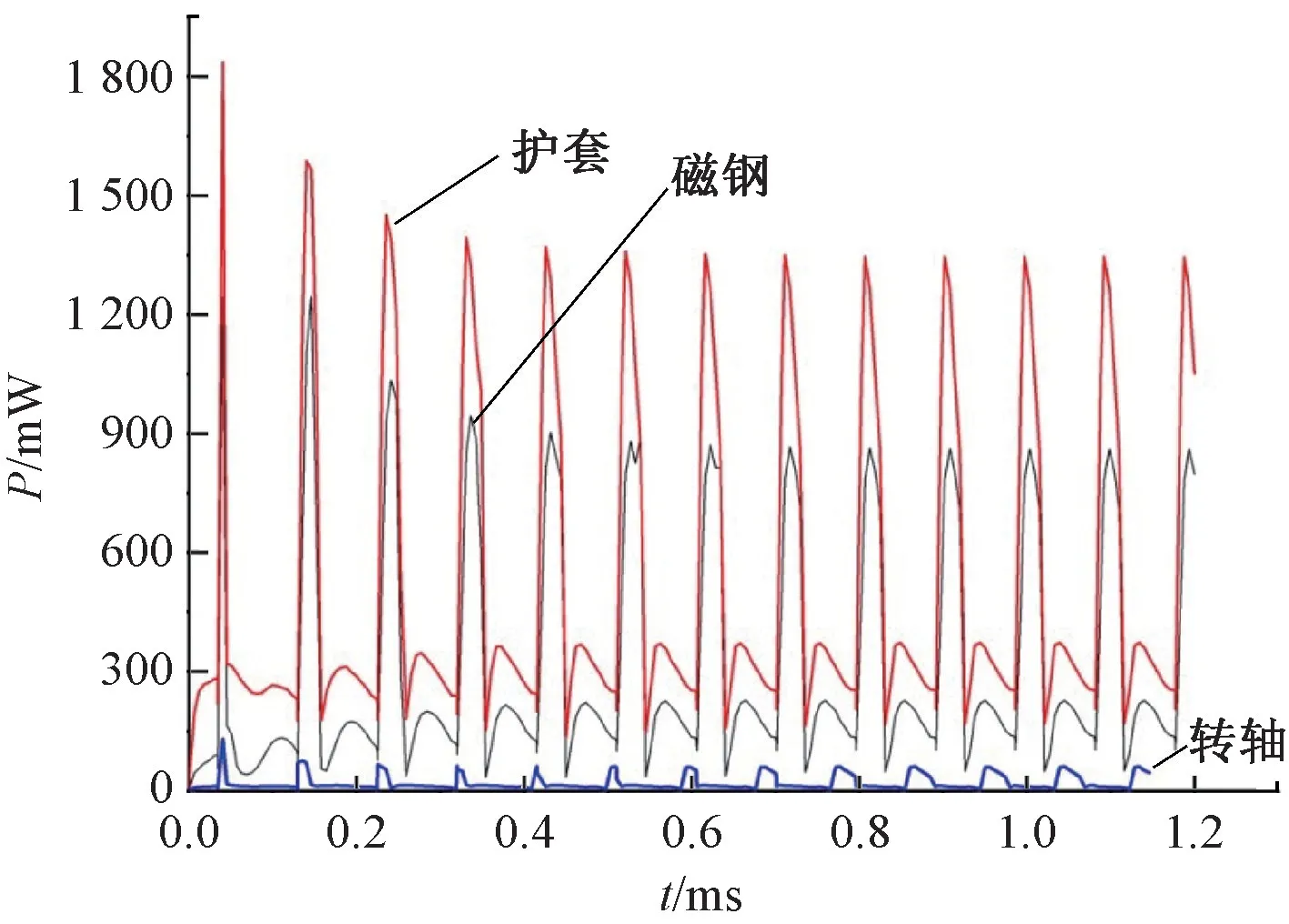

2.4.3 转子损耗仿真结果

进行二维瞬态场仿真,仿真得到磁钢、护套、转轴各部分涡流损耗,如图15所示。

图15 转子各零件涡流损耗随时间变化曲线

从图15可以看出,在转子各零件中,套筒涡流损耗最大,磁钢次之,转轴最小。对稳定后的曲线求平均值,得到转子总涡流损耗0.9 W,约占输出功率的0.7%,设计时可以忽略不计。

3 仿真设计实例

结合以上设计方法,进行了一款J28无刷伺服电机多物理场仿真设计及样机制作,图16为实物照片。

图16 样机照片

3.1 电机性能指标实现

表2为设计值与样机性能测试数据对比,设计吻合度较高。

表2 样机性能对比

3.2 机械强度适应性验证

依据GJB1863A-2015无刷直流电动机通用规范,对样机进行了弹载系列振动、脉冲冲击、稳态加速度试验,试验后未出现零部件松动等现象,复测电机性能指标满足设计要求。

3.3 热试验验证

常温常压下通过对拖方式给电机加载,额定工况下运行1 min,采用电阻法测试绕组温升为86℃,与热仿真温升88.4℃基本吻合。

4 结 语

本文介绍了一种基于多物理场联合仿真的高功率密度无刷伺服电机设计。在电磁、机械强度、热设计、损耗设计的多物理场设计基础上,开展了一款高功率密度无刷伺服电机试制,验证了多物理场联合仿真设计方法合理有效,设计吻合度较高。该方法为同类产品研制提供参考,可以有效减少样机生产迭代次数,提高产品开发周期,具有重要的意义。