地铁列车螺栓断裂问题分析及优化

2021-05-21王锋

王锋

(中车长春轨道客车股份有限公司,吉林 长春 130021)*

螺栓连接作为列车不同部件连接的主要部分,螺栓连接因其结构简单、价格低廉、拆卸维护方便等一系列优点,在列车上得到了广泛应用.列车一些关键位置的连接螺栓,其联接安全可靠性对列车整车的安全可靠性产生非常大的影响[1-2].由于地铁列车运用范围广,运行区域复杂,所以列车各部位不可避免的承受各种复杂的载荷,尤其是列车转向架部位,需要承受来各种纵向、垂向、横向力与扭转力矩及冲击,因此转向架部位的上设备的螺栓连接显得尤为重要.而现有地铁螺栓故障统计中,多数螺栓松动或断裂问题出现在转向架上的设备连接上.国内外的学者对螺栓的松动、断裂问题开展过大量的理论及试验分析,揭示螺栓松动或断裂的机理.但是在解决实际的工程问题中,螺栓受力往往非常复杂,需要剥丝抽茧,开展大量的分析试验研究,最终解决实际问题[3-4].本文基于某地铁列车一系簧下压盖紧固螺栓断裂问题开展分析,通过仿真、试验及理论研究的方法,研究该处螺栓的载荷特性、断裂失效机,并研究相关优化解决措施.本文首先明确该部位螺栓故障发生的根本原因,通过仿真分析和试验验证,明确既有车辆改造和新造车辆设计方案优化方案,本文的研究工作可为地铁列车螺栓失效分析及防松设计提供重要的理论指导及研究方法.

1 螺栓失效分析

1.1 螺栓失效情况描述

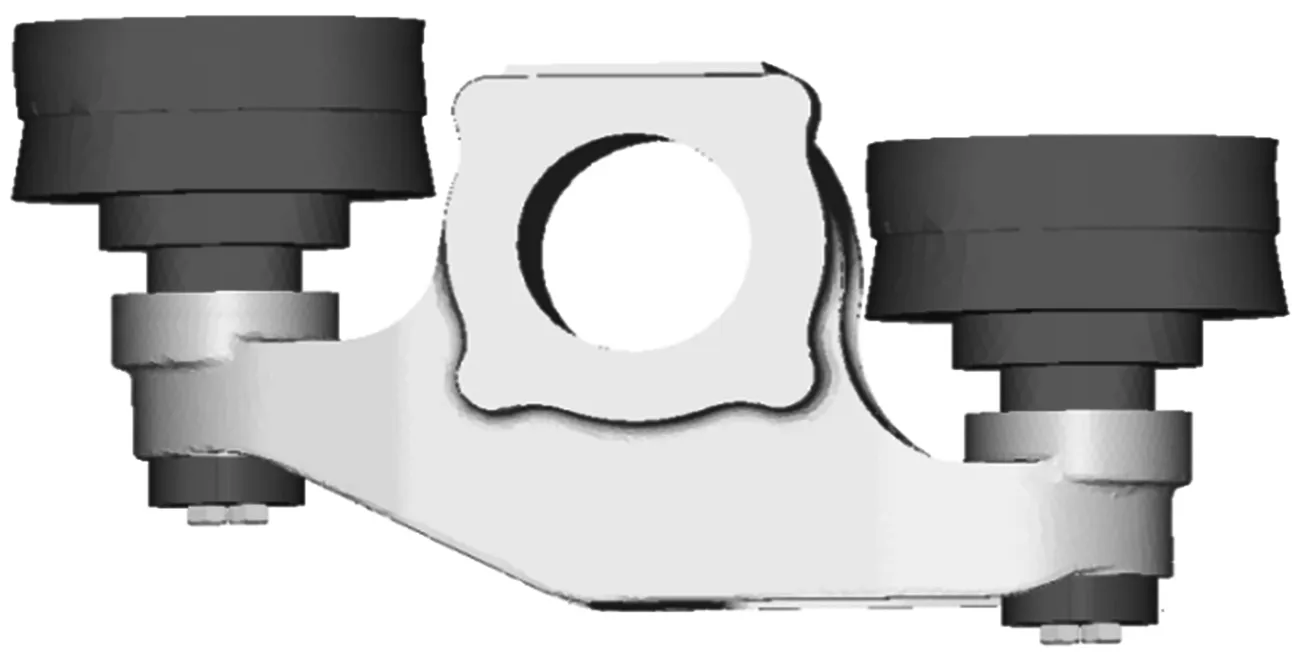

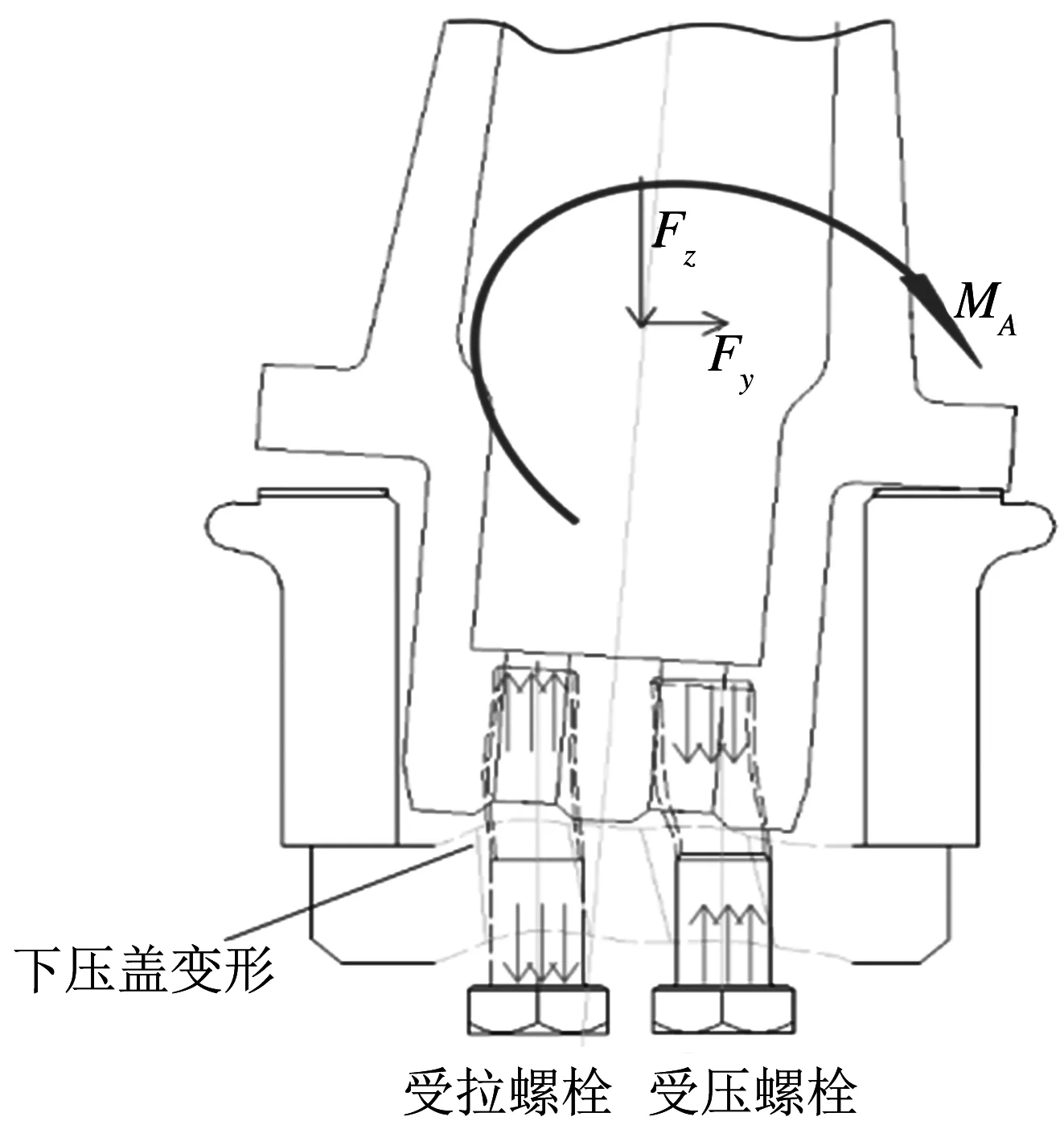

一系簧下压盖紧固螺栓位于转向架轴箱端盖部位,每个轴箱端盖上安装有两个M16×55、8.8级螺栓,通过拧入轴箱芯轴,从而固轴箱端盖,其整体几何结构如图1所示, 其结构安装示意图如图2所

图1 整体结合结构

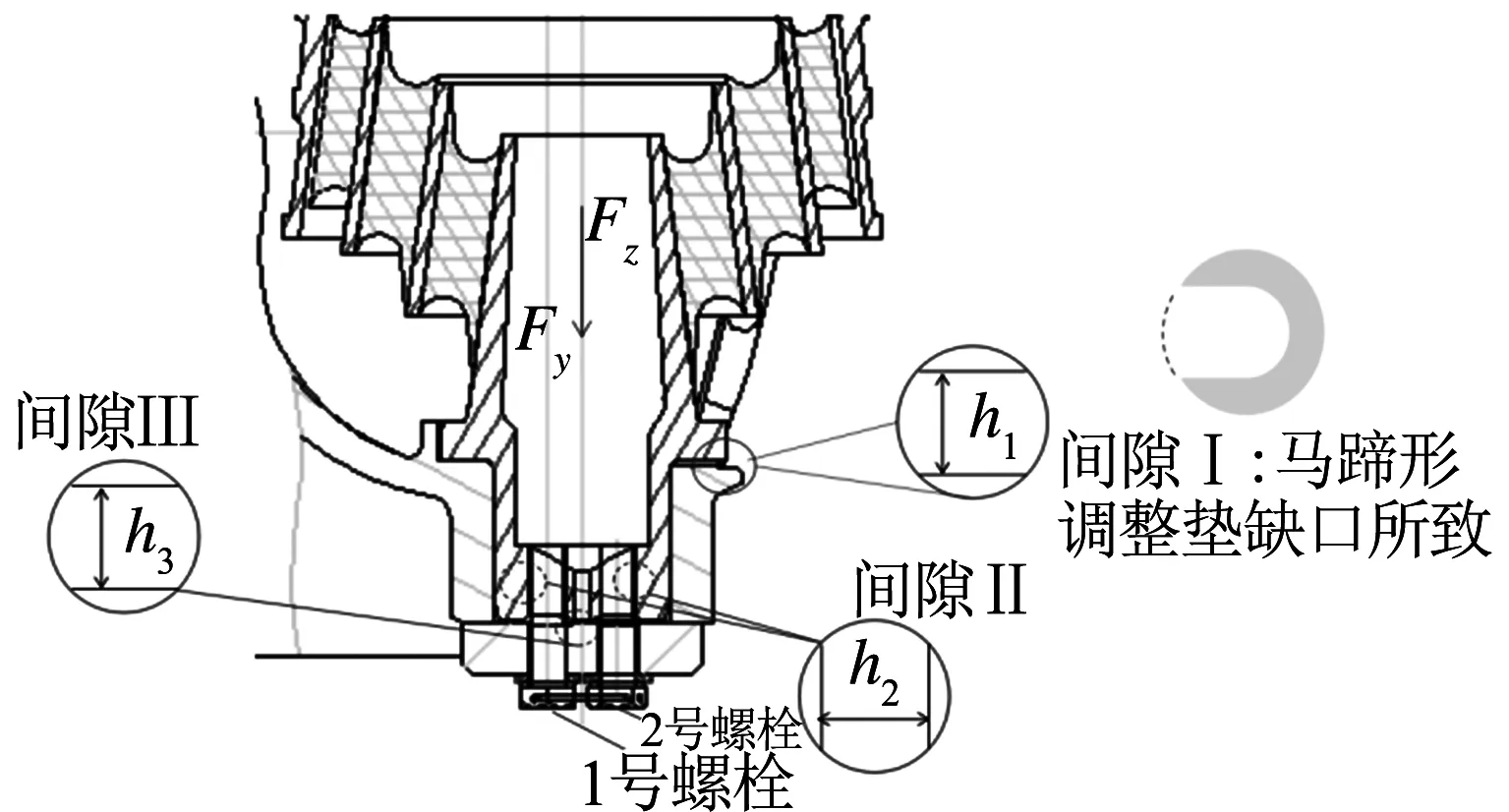

图2 结构安装示意图

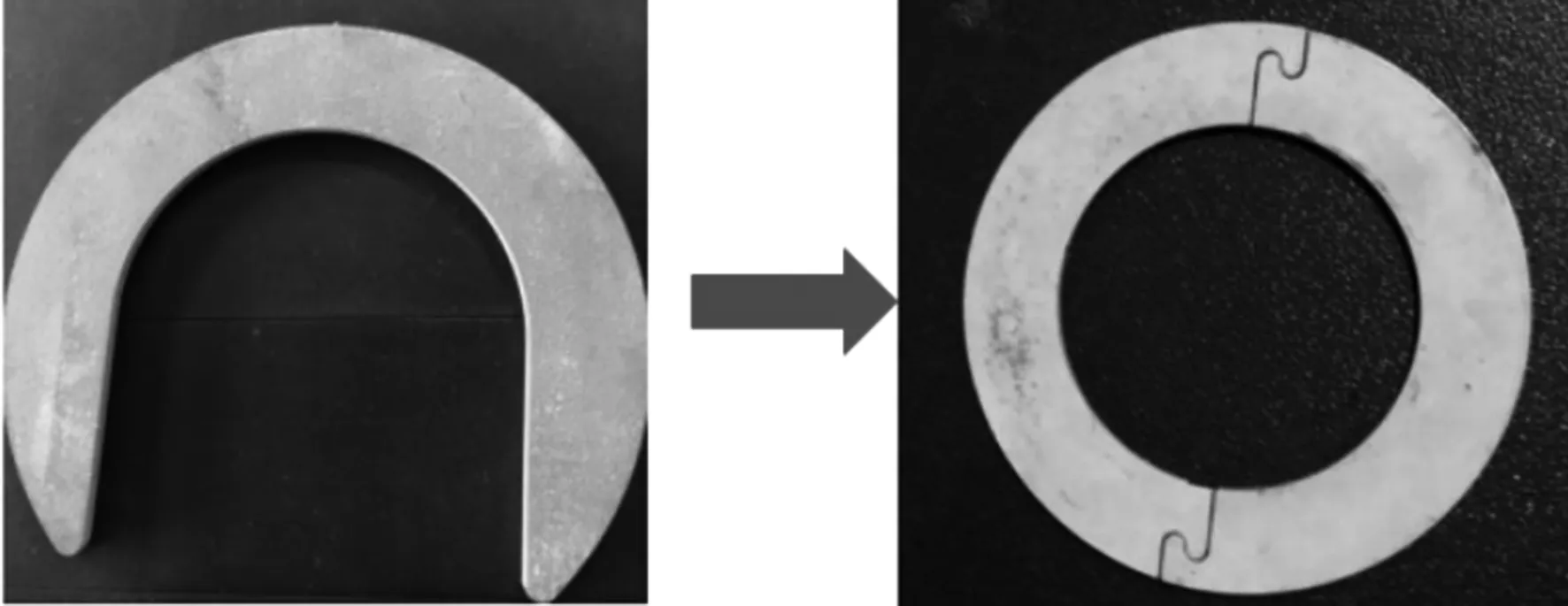

示.结构安装配合时,在一些部位必须留有一定的装配间隙,图1所示中的装配间隙1需要用调整垫调节,因此为了调整方便,设计了一种带缺口的马蹄形调整垫用以对安装间隙1进行调整.

统计表明列车在运行9~60万公里后,8.8级螺栓开始出现螺栓断裂问题.初步判断认为是预紧力不足,将部分螺栓更换为M16×70、10.9等级的螺栓,但运行一段时间后,10.9级螺栓也均出现断裂的情形.

1.2 螺栓力学性能分析

首先分析螺栓的力学性能是否满足要求,为此抽检了M16×55、8.8等级螺栓及M16×70、10.9等级的两种螺栓各3组,开展螺栓拉伸性能分析,表1为螺栓拉伸试验数据列表,从表1中可见,两种不同型号的螺栓的抗拉强度、屈服强度均满足标准要求,因此可以排除螺栓本身的力学性能问题.

表1 螺栓拉伸试验数据列表 MPa

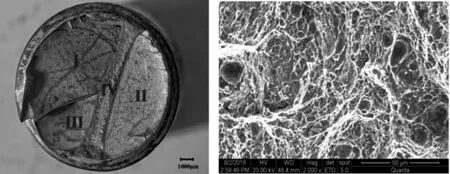

1.3 断裂缺口分析

断裂螺栓如图3所示.两种类型的故障螺栓断裂位置多为啮合起始第2个螺牙附近,断裂螺栓的断口距螺杆端面距离均为25 mm左右,断裂位置基本相同.经对大量螺栓开展统计,发现以下特征:螺栓总是成对断裂,且从断裂的螺栓断面分析,其中首先断裂的螺栓断面形貌较为规则,呈现出比较明显的疲劳贝纹线特征, 初步判断为疲劳

图3 断裂螺栓图片

断裂;后断裂的螺栓断面形貌则较为复杂,分析为整体结构失稳导致的断裂.

进一步对首先断裂的螺栓断口开展镜像分析,发现断口可见典型的疲劳纹理,疲劳瞬断区为等轴状韧窝,判断为正应力(拉伸、弯曲)导致的疲劳断裂(见图4).

图4 断口特征镜像分析

1.4 螺栓预紧力及强度分析

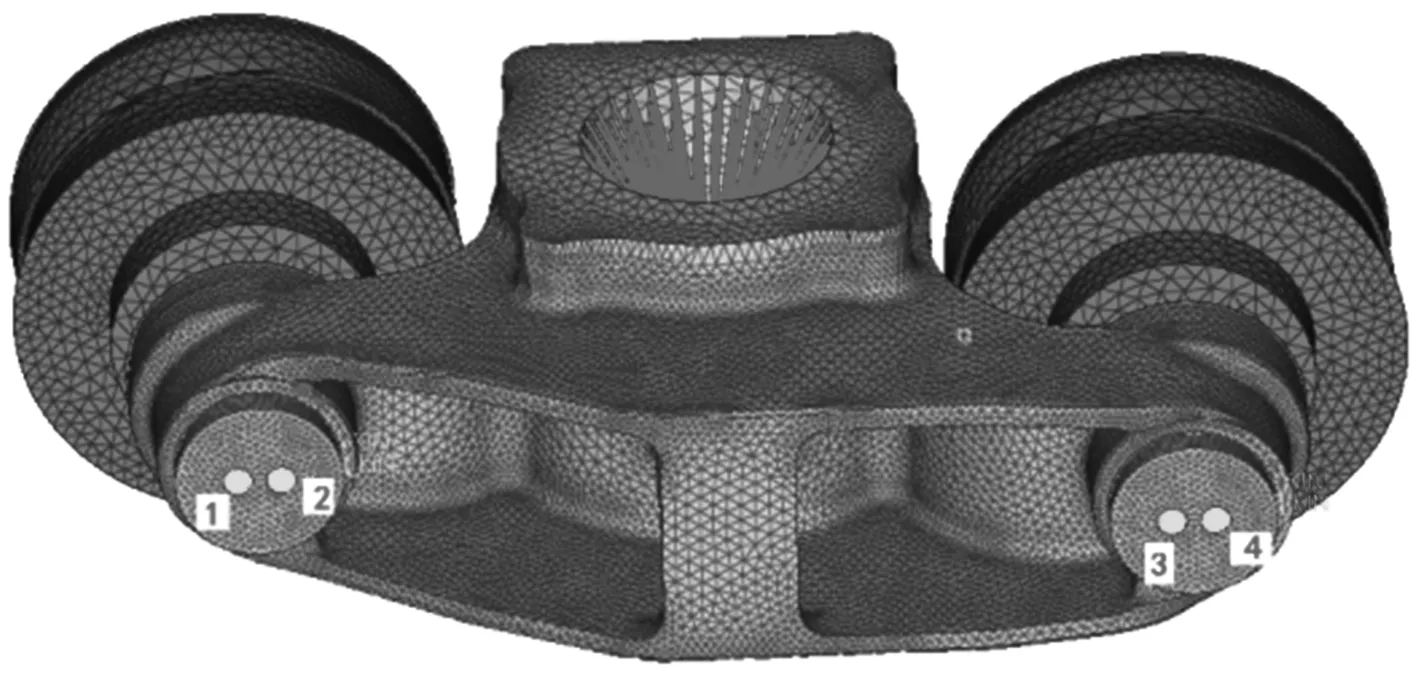

为分析一系簧下压盖紧固螺栓的预紧力及强度是否满足设计及线路运行载荷要求,基于螺栓联接基本理论,分析在给定预紧力矩、静载荷、疲劳载荷条件下,螺栓的受力情况及螺纹牙啮合处的应力云图,为分析该螺栓失效机理提供依据.仿真分析时螺栓采用实体单元模拟,并建立各结构真实接触方式,有限元模型如图5所示.为分析方便,将螺栓进行编号,从左至右分别编为1、2、3、4号.

图5 有限元分析模型

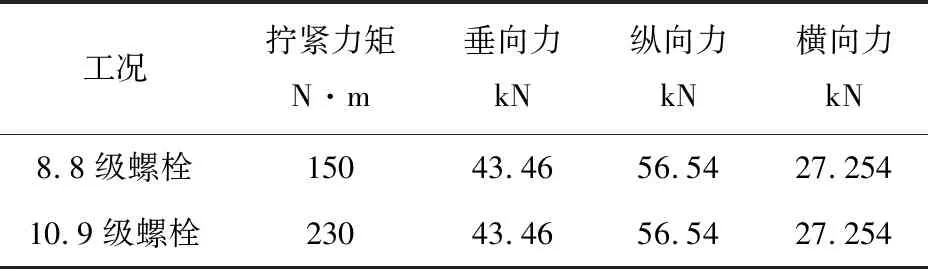

螺栓的静强度载荷主要考虑列车超员条件下(AW3载荷)紧急制动载荷,分析8.8级、10.9级两种类型的螺栓,静强度载荷工况见表2.

表2 静强度载荷工况表

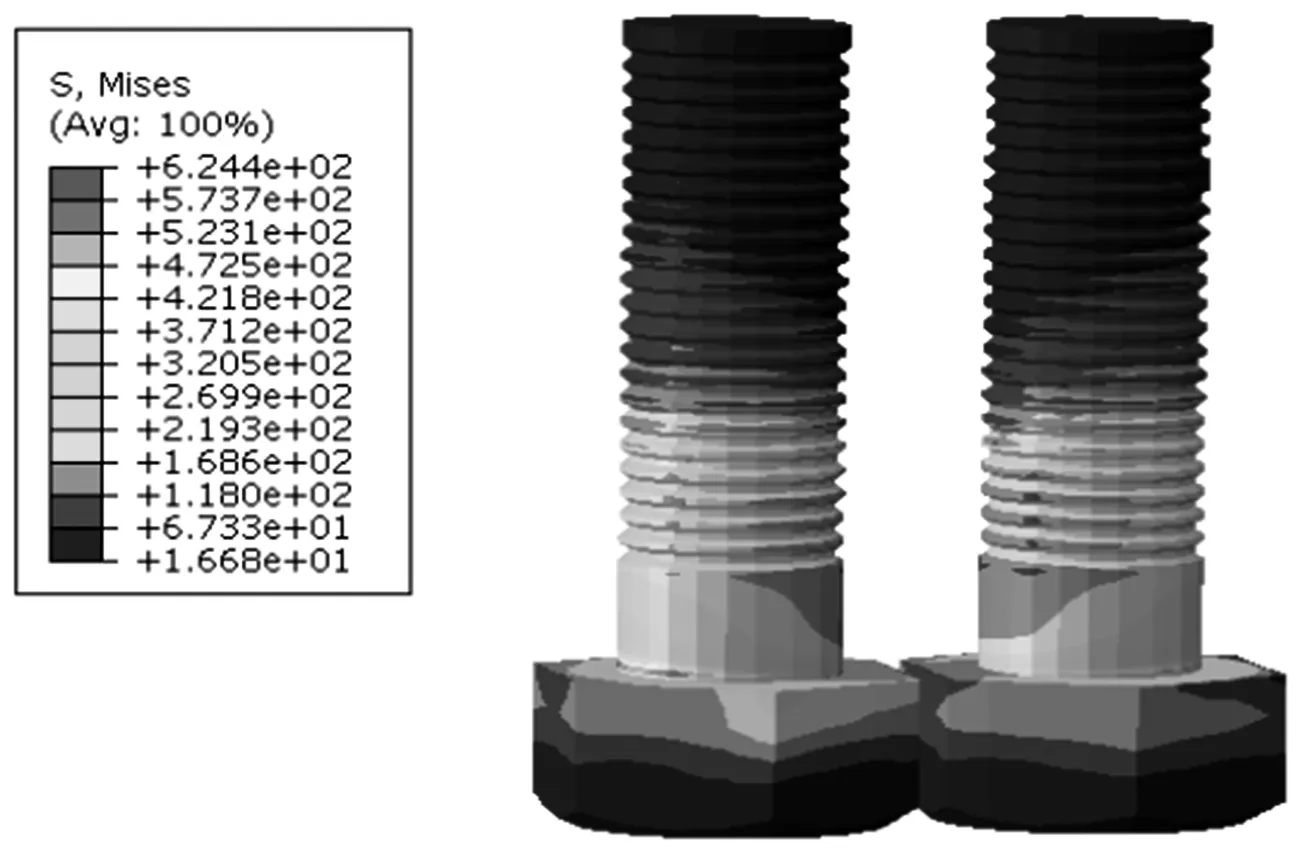

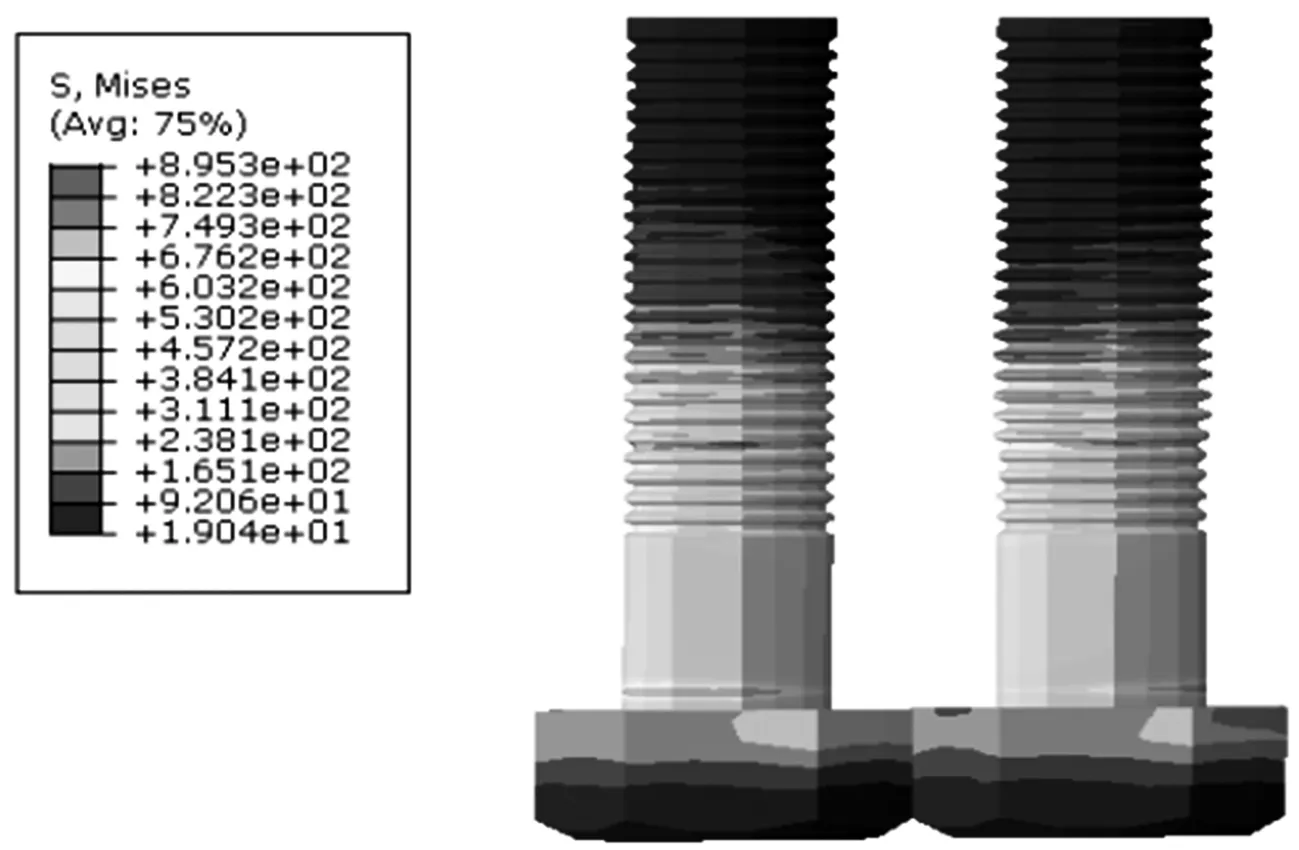

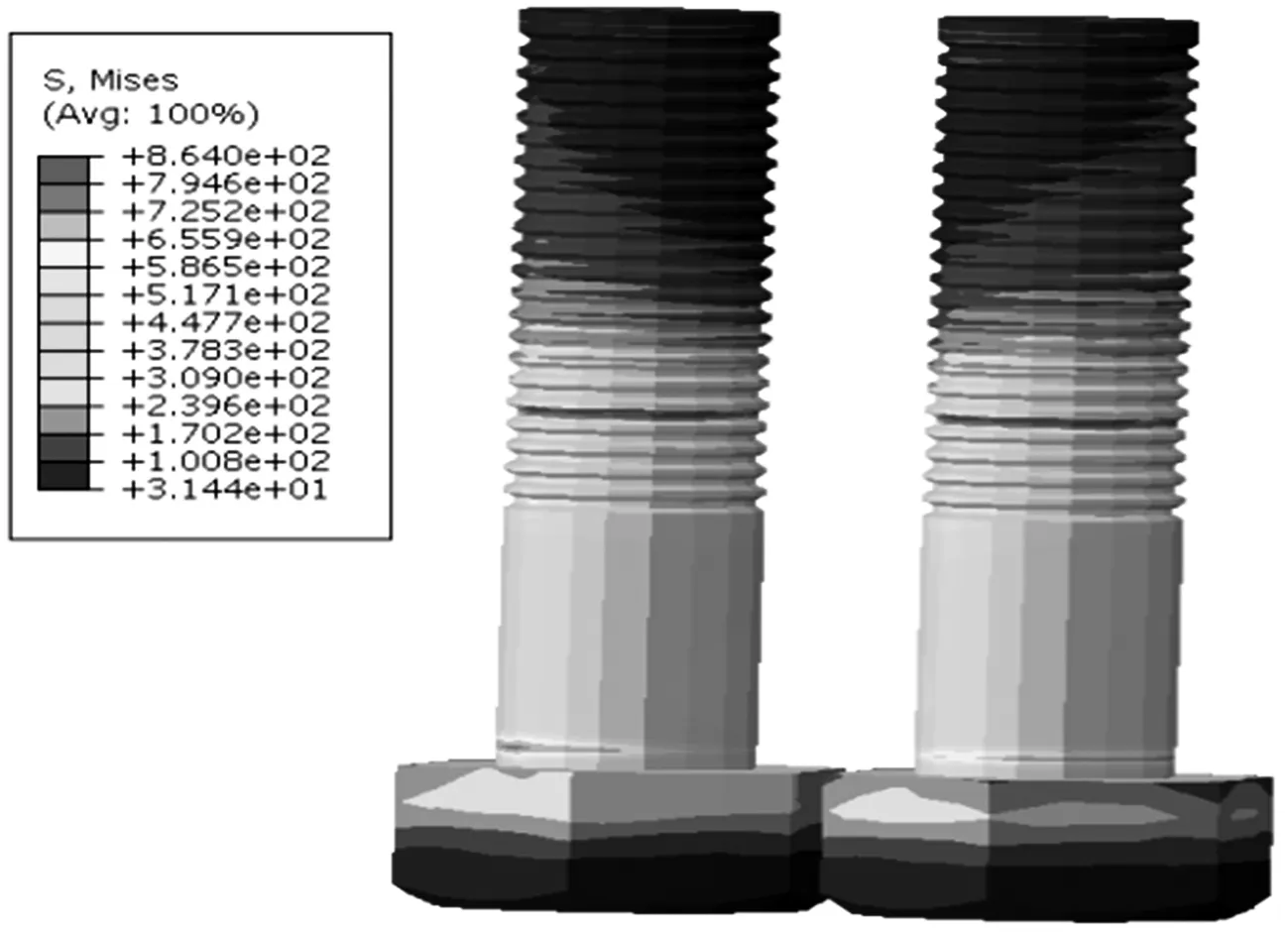

在表2所示工况下,通过仿真分析,得到两种不同类型的螺栓静强度载荷分析结果.图6为8.8级螺栓的应力云图,从应力云图可见,8.8等级螺栓的最大应力为624 MPa,小于屈服强度640MPa;图7为10.9级螺栓应力云图,从应力云图可见,10.9级螺栓的最大应力为895 MPa,小于屈服强度900 MPa,最大位置点均出现在啮合起始第2个螺牙位置,两种类型的螺栓均满足静强度载荷要求.

图6 8.8级螺栓静强度应力云图

图7 10.9级螺栓静强度应力云图

进一步依据VDI2230对整个结构夹紧力开展分析[5-7],研究螺栓的预紧力是否满足夹紧需求.依据VDI2230,可通过以下三个公式开展分析,其中式(1)为螺栓夹紧力计算公式,式(2)、(3)为螺栓需要提供的预紧力计算,其中,拧紧系数αA根据工艺及VDI2230规定,取1.4.根据VDI计算,在本文静载荷的条件下,螺栓所需提供的预紧力为65 kN.

(1)

(2)

FMmax=αA.FMmin

(3)

在一些理论的学习中,如“大陆版块飘移学说”中,可以通过探究性学习让学生发现问题,大胆想象,试图重塑魏格纳的猜想,然后积极引导学生寻找证据,借助别的学科的理论依据,构建支持学生猜想的理论体系,最后验证猜想[4]。由此可见,只要稍加设计,地理学思想史就可以用来激发学习动机,引导探究方法,培养学生的探究精神与创新意识。

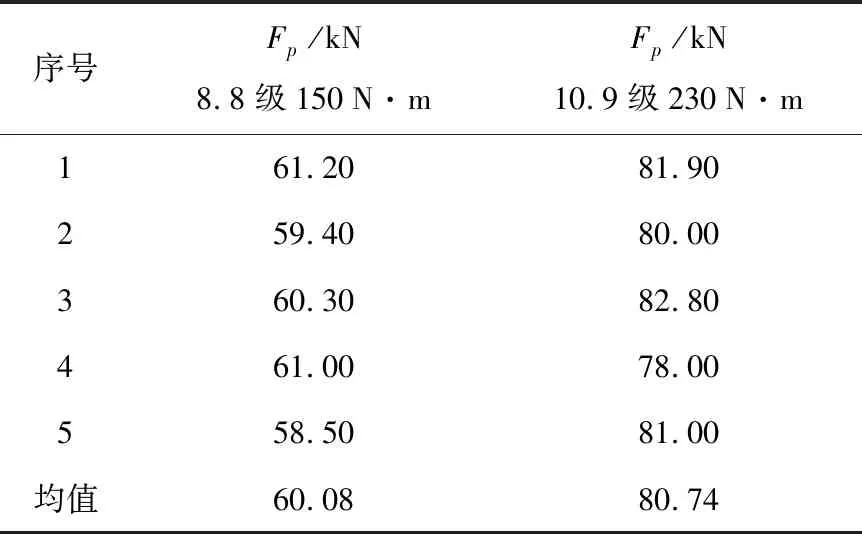

为分析真实拧紧状态下螺栓能提供的预紧力,采用测力螺栓对一系簧下压盖紧固螺栓的预紧性能开展测试,测试结果见表3,通过测试8.8级螺栓在150 N·M预紧力矩条件下,螺栓可提供的预紧力为60 kN,9.9级螺栓在230 N·M预紧力矩条件可提供的预紧力为80 kN,说明该连接结构中8.8级螺栓在150 N·M预紧力矩条件下不满足螺栓防松需求,螺栓长时间使用,可能会出现松动;9.9级螺栓提供的预紧力足够,可满足预紧需求.

表3 两种类型的螺栓可提供预紧力测试结果

螺栓的疲劳强度载荷主要考虑列车超员条件下(AW3载荷)正常制动载荷,本文评价螺栓疲劳强度主要采用BS7608标准,依据BS7608标准,螺栓的疲劳强度主要由螺栓的应力范围决定,而螺栓的预紧力作为平均力,对螺栓疲劳效应可以不考虑,疲劳强度载荷工况见表4.

表4 疲劳载荷工况表 kN

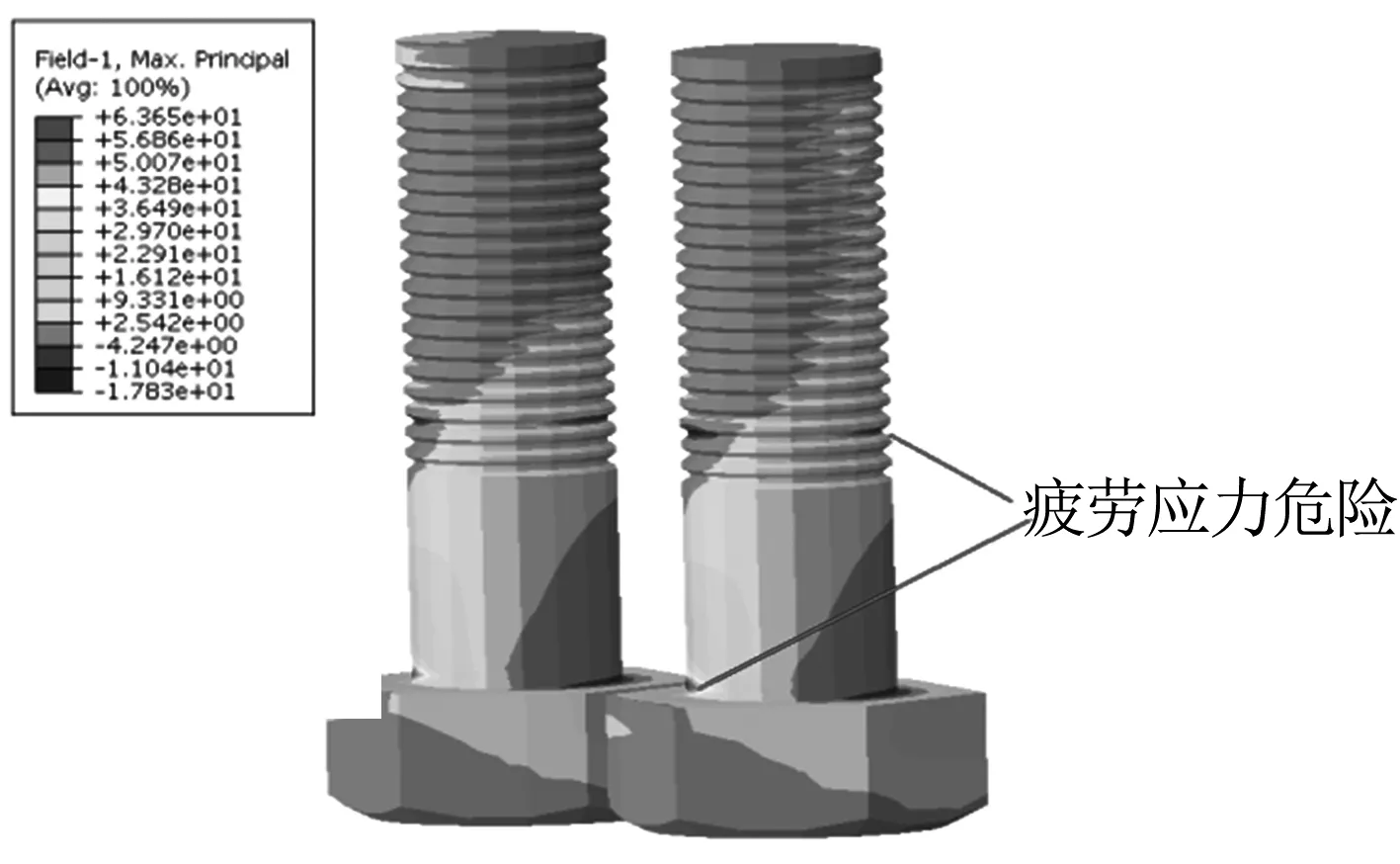

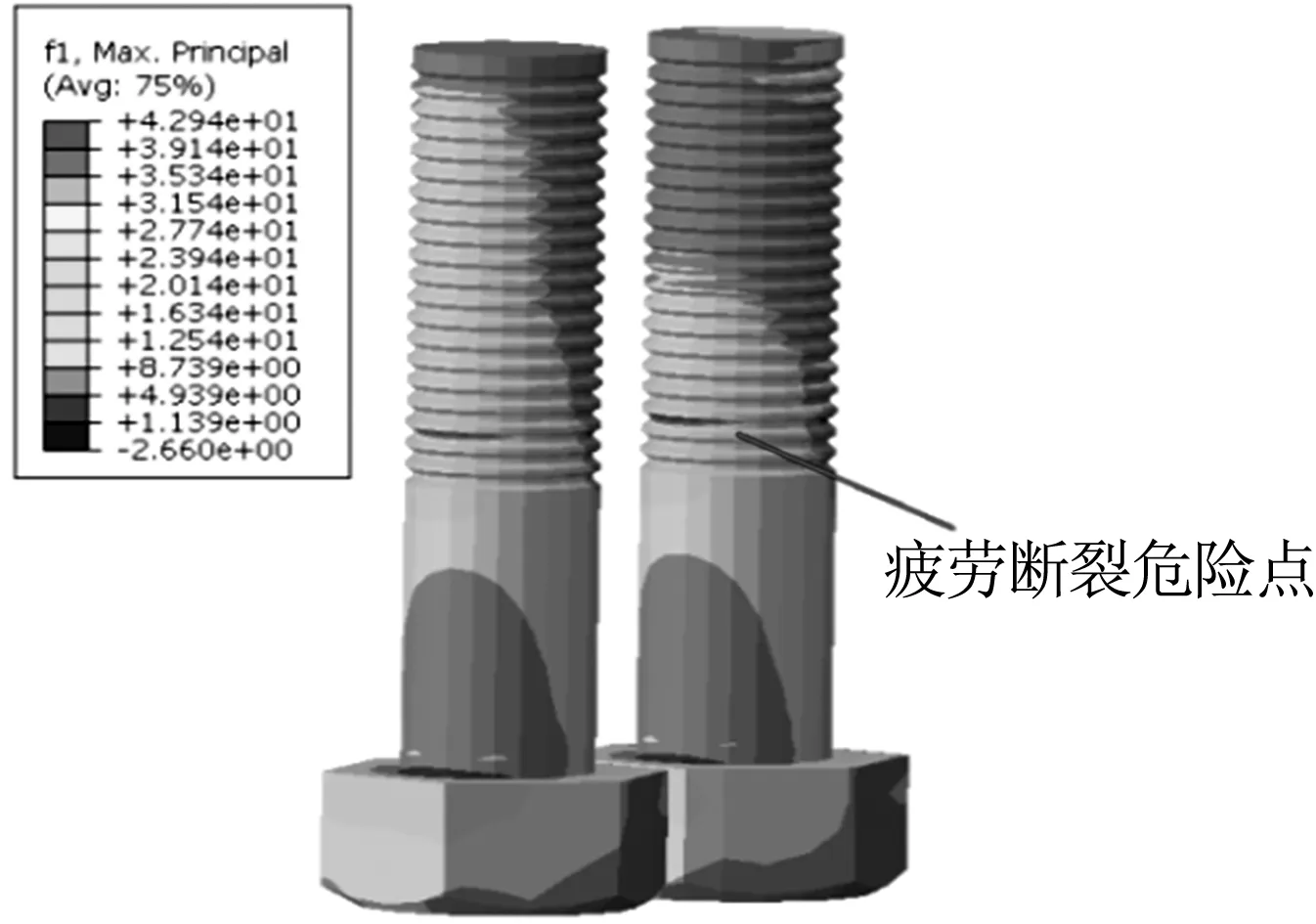

图8为疲劳应力仿真分析云图.从仿真分析可见两个疲劳应力危险点分别位于螺纹拧入区及螺杆根部,最大的疲劳应力范围为64 MPa;依据BS-7608中figure11评估[8-9],该螺栓对应的疲劳寿命在150~330万次之间,不满足无限寿命使用要求.

图8 螺栓疲劳强度应力云图

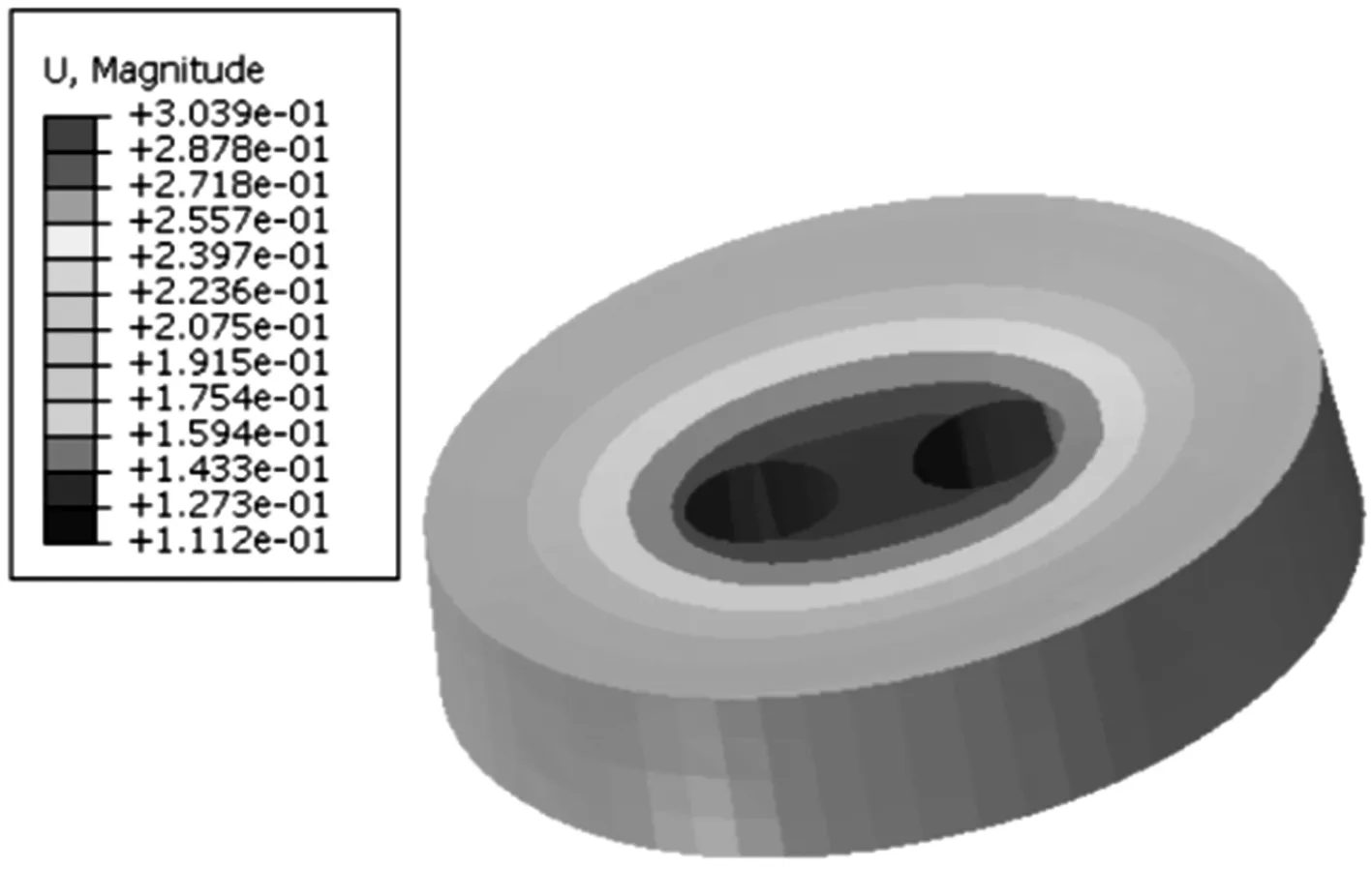

从上文中螺栓的预紧力及强度分析可见,8.8级螺栓不满足预紧力及疲劳性能要求,螺栓长久使用会发生松动与疲劳的现象,最终导致螺栓断裂失效.10.9级螺栓满足预紧力需求,但不满足疲劳强度需求,且通过静强度分析发现,10.9级螺栓在静载荷下应力达到895 MPa,安全余量过低,分析主要是由于10.9级螺栓提供的预紧力增加了33.3%,而原轴箱端盖厚度仅为16 mm,螺栓拧紧时下压盖发生弯曲,使螺栓承受附加弯矩增大(图9).

图9 轴箱端盖变形云图

2 螺栓的载荷特性分析

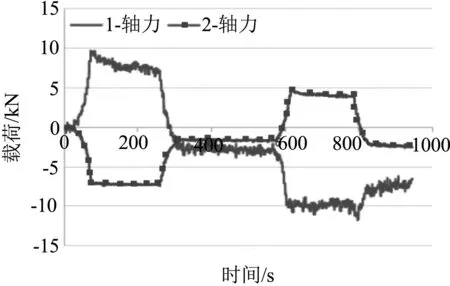

采用仿真分析与台架试验的方式开展螺栓载荷特性研究.其中试验在转向架参数试验台上开展,按照转向架线路运行真实受力状态给转向架施加疲劳载荷,采用测力螺栓对螺栓进行测力.结果表明,螺栓在运用过程中承受轴向交变载荷,其中螺栓1交变载荷变化范围为±9 kN,螺栓2交变载荷变化范围为±5 kN(图10).

图10 螺栓承受交变载荷

通过仿真分析,提取芯轴肩部处的接触应力(图11),发现带缺口的马蹄形调整垫明显影响了整个结构力的大小及分配.因此结合上文,可以分析出一系簧下压盖紧固螺栓载荷特性,即在螺栓预紧过程中,拧紧时下压盖发生弯曲,使螺栓承受附加弯矩;在车辆运用过程中,芯轴的肩部在轴箱支点处产生一个弯矩,两个螺栓载荷不均衡,承受反复交变的载荷.使用马蹄形调整垫时,由于缺口间隙的存在,使与马蹄形调整垫缺口方向相反的螺栓承受的弯矩进一步增大,图12是整个结构螺栓的载荷特性示意图.

图11 芯轴肩部处的接触应力云图

图12 螺栓载荷特性示意图

采用螺栓共振疲劳试验机对施加预紧力条件下的螺栓开展疲劳试验,试验表明在动载±9kN工况下 ,疲劳寿命区间约为144~380万次,该值与仿真分析结果基本吻合,试验也表明螺栓在该疲劳工况下下不满足全寿命使用要求.

3 结构优化分析

3.1 结构优化改造

采用10.9级螺栓,主要是为了消除8.8级螺栓提供的预紧力不足的问题;

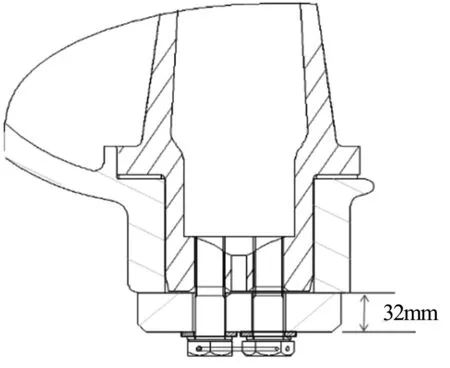

将端盖厚度由16 mm增加至32 mm(图13),主要是为了降低在采取10.9级螺栓导致拧紧时下压盖发生弯曲给螺栓带来的附加弯矩;

将调整垫片由马蹄形缺口垫片调整为无缺口的圆形垫片(图14);主要是降低马蹄形调整垫缺口方向相反的螺栓承受的较大弯矩.

图13 端盖厚度增加方案

图14 调整垫片优化方案

3.2 优化改造方案分析

施加表2中所示的静载荷,分析得出螺栓的应力如图15所示,从图15可见,此时螺栓的最大应力为864 MPa,相比原始结构降低了131 MPa,静载荷条件下螺栓的安全余量大为提高.

图15 优化方案静载条件螺栓应力云图

施加表4中所示的疲劳载荷,分析得出螺栓的应力如图16所示,从图16可见,此时螺栓的最大应力为43 MPa,相比原始结构降低了21 MPa,

图16 优化方案疲劳载荷下螺栓应力云图

采用BS7608进行评价分析,螺栓的使用寿命达到450万次—无限寿命,螺栓的疲劳寿命提升至原来的3.5倍以上,基本满足列车服役寿命需求.

在转向架参数台通过对优化结构按照转向架线路运行真实受力状态给转向架施加疲劳载荷,采用测力螺栓对螺栓进行测力.结果表明,螺栓的轴向疲劳交变载荷降为±1.7 kN左右,减少为原有疲劳载荷的1/3,疲劳寿命大为增加.

4 结论

本文基于某地铁列车一系簧下压盖紧固螺栓断裂问题开展分析及优化,通过仿真、试验、图像及理论分析,研究该处螺栓的载荷特性、断裂失效机理,并研究相关优化解决措施,得出以下结论:

(1)通过对螺栓断裂缺口分析,首先断裂的螺栓断口可见典型的疲劳纹理,疲劳瞬断区为等轴状韧窝,判断为正应力(拉伸、弯曲)导致疲劳断裂;

(2)通过对螺栓预紧力及强度分析,8.8级螺栓不满足预紧力及疲劳性能要求,螺栓长久使用会发生松动与疲劳的现象,最终导致螺栓断裂失效.10.9级螺栓满足预紧力需求,但不满足疲劳强度需求,且通过静强度分析发现,10.9级螺栓在静载荷下应力达到895 MPa,安全余量过低,分析主要是由于10.9级螺栓提供的预紧力增加了33.3%,而原轴箱端盖厚度仅为16 mm,螺栓拧紧时下压盖发生弯曲,使螺栓承受附加弯矩增大;

(3) 通过对螺栓的载荷特性分析,螺栓预紧过程中,拧紧时下压盖发生弯曲,使螺栓承受附加弯矩;在车辆运用过程中,芯轴的肩部在轴箱支点处产生一个弯矩,两个螺栓载荷不均衡,承受反复交变的载荷.使用马蹄形调整垫时,由于缺口间隙的存在,使与马蹄形调整垫缺口方向相反的螺栓承受的弯矩进一步增大;

(4)优化方案为采用10.9级螺栓,主要是为了消除8.8级螺栓提供的预紧力不足的问题;将端盖厚度由16 mm增加至32 mm,主要是为了降低在采取10.9级螺栓导致拧紧时下压盖发生弯曲给螺栓带来的附加弯矩;将调整垫片由马蹄形缺口垫片调整为无缺口的圆形垫片;主要是降低马蹄形调整垫缺口方向相反的螺栓承受的较大弯矩,研究表明优化方案螺栓静强度满足要求,螺栓的疲劳寿命提升至原来的3.5倍以上,基本满足列车服役寿命需求.