可承受大集中载荷B型内燃动车组铝合金车体的强度分析

2021-05-21刘锡顺郭柏龄

刘锡顺,郭柏龄

(中车大连机车车辆有限公司,辽宁 大连 116022)*

车体是轨道车辆的主要承载部件之一,车体结构强度决定着车辆运行的安全性和舒适性以及列车运营品质.随着大型铝合金中空挤压型材的开发及焊接技术的不断改进,组装和焊接件的数量逐渐减少.并且铝合金车体具有减重效果好、耐腐蚀性强、运行平稳性好等优点,使其成为客车车体制造的首选型材[1].

近些年,国内学者针对标准铝合金车体强度做了大量分析研究.王青权、赵鹏宇等以铝合金轨道交通车辆为研究对象,建立仿真计算模型,研究了车体的静强度特性[2];中车株洲电力机车有限公司产品研发中心的王国军、王丽对A型铝合金地铁车体进行轻量化设计及结构优化设计,并采用有限元方法分析了车体的静强度、模态、疲劳性能[3];成都长客新筑轨道交通装备有限公司的姜中辉等人对A型铝合金车体扭拧变形控制的方法和措施进行了研究论证[4].牛炜霖、吕元颖运用有限元仿真与试验研究两种手段对上海轨道交通15 号线车体结构的静强度、疲劳强度和刚度进行了研究[5];同济大学朱剑月等人对大型中空挤压型材焊接而成的B2型鼓形铝合金车体分12种载荷工况进行静强度分析,为车体结构的合理设计提供依据[6];大连交通大学的谢素明等人结合车体结构和承载特点以及铝合金焊接的特殊性,分析了动车组铝合金车体各种典型断面的缺口对其抗弯刚度的影响[7].

基于上述研究方法与研究结果,本文以可承受车下大集中载荷的B型内燃动车组铝合金车体为研究对象,依据EN12663标准[8]在各种工况下分析车体的静强度.本研究为该类非标准车体结构的设计提供参考依据.

1 内燃动车组车体结构特点

1.1 内燃动车组车体的承载特点

内燃动车组车体为基于标准B型铝合金车体结构型式,按照线路及运营需求定制的特殊车体结构.地板面高度以及侧墙、顶棚等部分,整体向远离轨面方向提升180 mm,理论上不利于整车垂向刚度和强度.同时,内燃动车组车辆车下均需吊挂动力包、油箱等设备,会形成大集中载荷,这对于车体的强度要求极为苛刻.

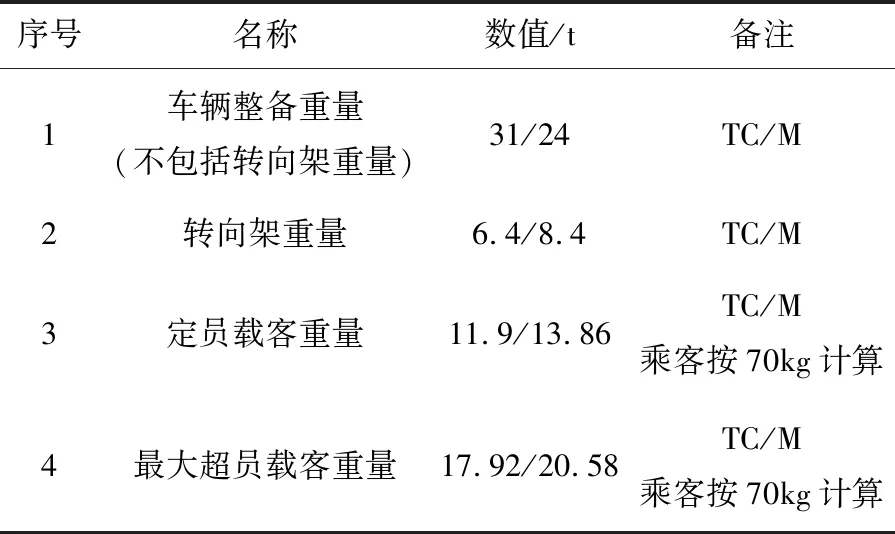

该内燃动车组车体采用模块化设计,分为司机室、顶棚、左右侧墙、端墙、底架模块,各模块主要由中空挤压铝型材拼焊而成,如图1所示.其中动力包(6.5 t)、燃油箱(2.2 t)等车下大集中载荷设备均吊挂在底架边梁上,同时为方便检修,在底架上动力包区域设置有长大通透的检修方孔,这对整车尤其是底架结构提出了更高的强度要求,为此在动力包检修孔周边特意设置了由多个加强横纵梁组成的整体受力框架结构.

图1 内燃动车组车体结构

1.2 内燃动车组车体的结构简介和设计参数

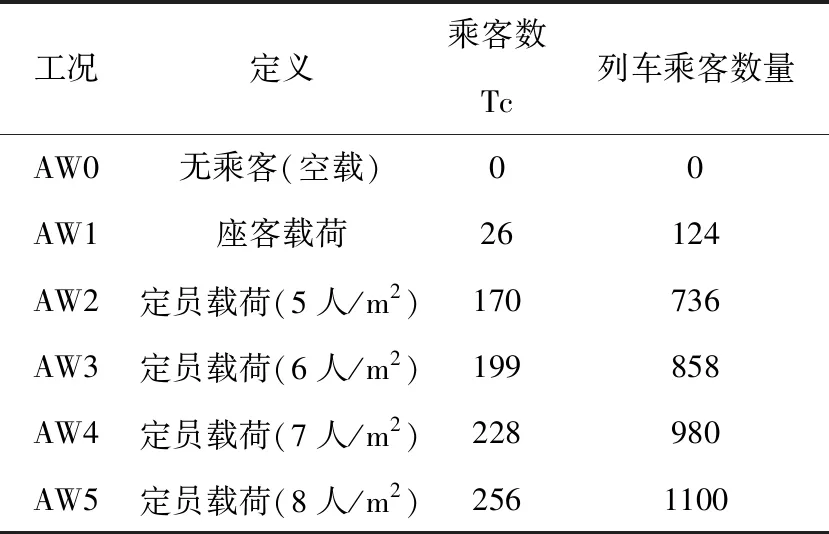

表1中列出了车体不同载客容量,表2给出了车体的设计质量参数.车体结构采用大断面铝合金型材焊接整体承载型式,必要部位辅以高强度铝合金板材.Tc车车体由底架、侧墙、端墙和顶棚等部分组成,能承受垂直、纵向、扭转等载荷.

表1 列车载客容量

表2 车体设计质量

2 有限元模型和载荷工况

2.1 有限元模型

在分析铝合金车体的结构特点和材料力学性能的基础上,利用HyperMesh 软件进行三维几何模型处理及有限元仿真模型的建立,利用ANSYS软件进行车体强度分析.

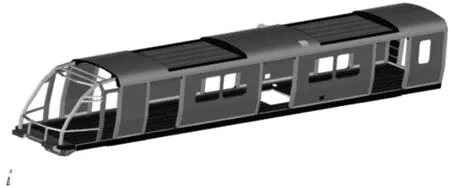

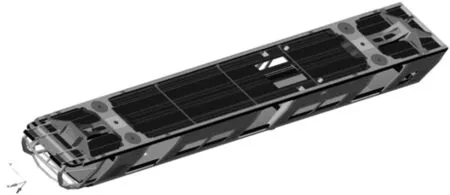

内燃动车组头车车体有限元模型构成以任意四节点shell单元为主,shell单元由于结合考虑了结构单元中间面上的平面刚度、弯曲刚度及曲率效应[9],因此,其具有更高的计算精度.考虑到车体的底架与牵引梁、枕梁、缓冲梁连接方式的特点,在建立车体有限元模型时,根据车体的受力状况,采用主——从位移耦合单元来模拟车体底架与牵引梁、枕梁、缓冲梁的受力关系.Tc车车体结构的有限元模型单元总数为1163926个,结点总数952723个.图2为头车车体结构的有限元模型.

(a)视图1

(b)视图2图2 头车车体结构有限元模型

2.2 载荷工况

依据标准GB/T 7928 -2003《地铁车辆通用技术条件》和EN 12663-1∶2010《铁道应用-铁路车辆车体的结构要求》等标准,对车体进行静强度分析计算, 共17个工况, 分别为垂向静载荷

(a) 约束施加位置

(b) 头车吊车/架车位设置图3 计算载荷工况和位移约束示意图

(刚度)工况、垂向超常载荷工况、拉伸+垂向超员载荷组合工况、压缩+垂向超员载荷组合工况、抬车工况两种、失衡抬车工况四种、复轨工况两种、车体与转向架纵向连接处纵向冲击工况、车体与转向架连接处横向冲击工况、车下吊装载荷工况、拉伸+垂向静载荷组合工况、压缩+垂向静载荷组合工况.计算载荷工况和位移约束示意图如图3所示.

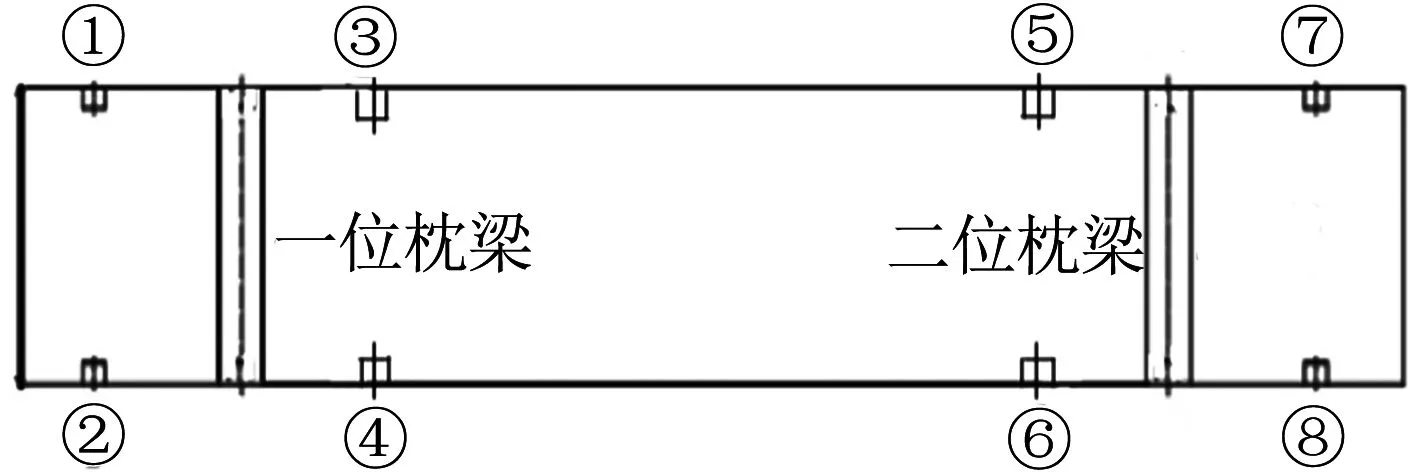

各个工况的约束具体施加情形如表3所示.

表3 不同工况的具体施加情况

表3 不同工况的具体施加情况 续表

3 强度分析

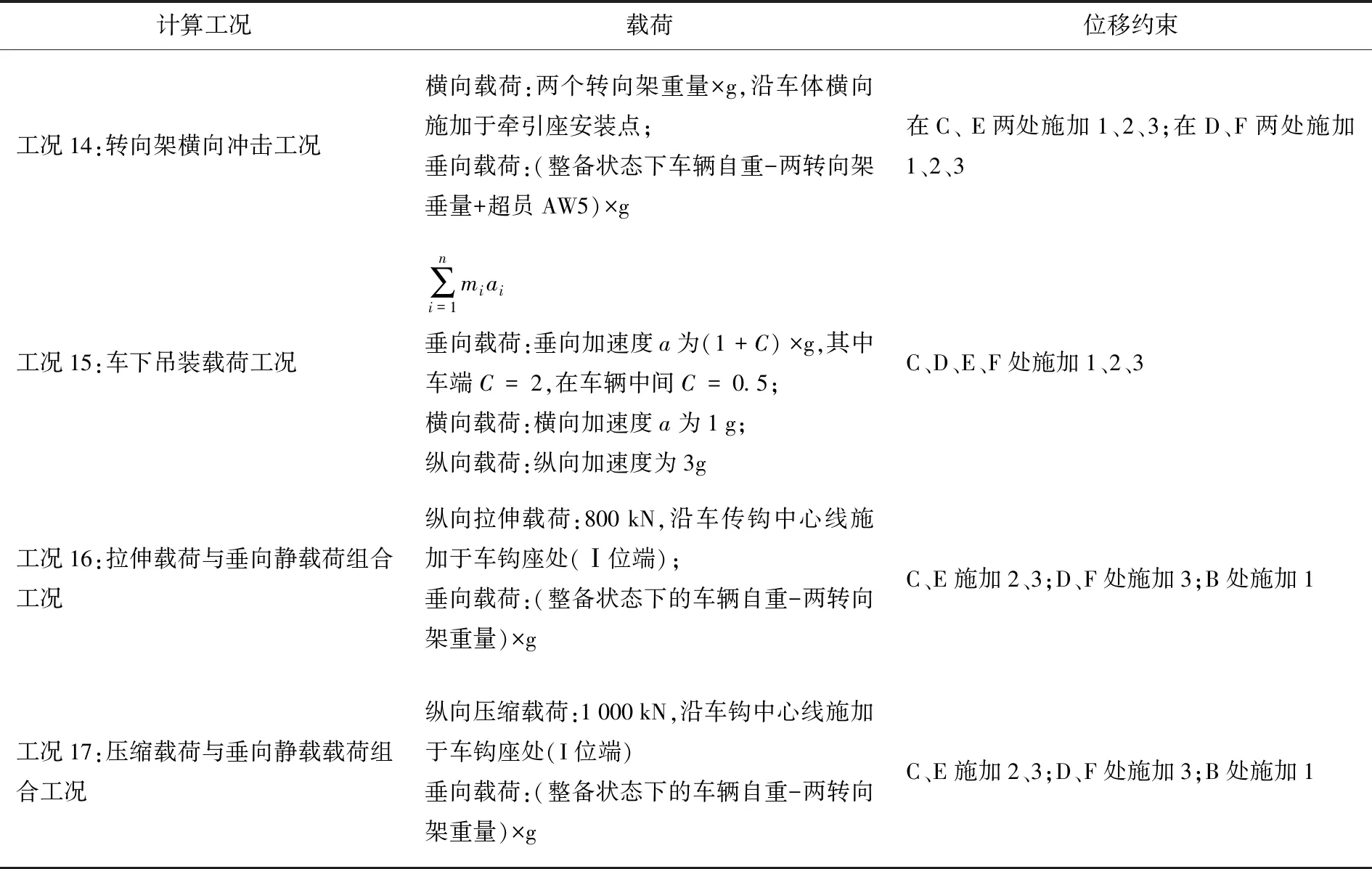

以工况1垂直静载荷(刚度)工况为例进行分析,该工况下车体垂向位移云图如图4所示.

图4 车体垂向位移云图

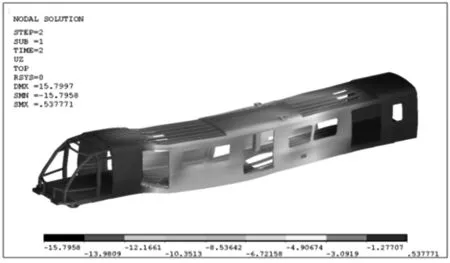

图5 车体边梁垂向位移云图

从车体垂向位移云图可知,车体垂向最大位移出现在车体纵向中部的底板上,车体的头部与尾部垂向位移较小,这与车体的约束相关,车体的头尾施加约束,承受垂直静载荷.车体中部所受弯矩最大,因此车体中部出现最大的垂向位移.

图5为车体边梁的垂直位移云图,车体边梁的垂向位移形变状况与车体部分一致.其中最大垂向位移为9.8 mm,位于距车头三分之一处,具体位置已在图中标出.

图6为车体边梁的挠度曲线图,其中横坐标为车辆纵向坐标位置,纵坐标为垂向挠度值.由于车头与车位各有一个枕梁存在,且施加约束位于枕梁之上,因此两端受弯矩较小,随着与约束位置的距离增大,边梁受弯逐步增加,因此在中间位置边梁上出现了最大的挠度为9.8 mm.但并未超过车辆定距12 600 mm的1/1000,刚度满足要求.

图6 车体边梁挠度曲线

其余各计算工况作用下,车体主要部位的最大Von Mises应力值和发生部位参见表4.

表4 车体的最大Von.Mises应力及发生部位

由表4可知,17个载荷工况中,所有高应力点的应力值均小于材料的屈服强度,车体结构满足各种工况的强度需求.不同工况作用下车体所受最大应力值为191.8 kPa,其次是166.6 kPa,分别出现在压缩载荷与垂向超员载荷组合工况和压缩载荷与垂向静载载荷组合工况,且最大应力和次大应力位置均出现在二位端和一位端车钩座处.

此外由高应力点应力值依次从大到小出现的位置可以看出,仿真结果中高应力点基本位于车钩安装座、牵引梁腹板等位置,这些位置为车辆主要传递并承受纵向压缩力的地方,而垂向集中载荷对其应力分布状态影响不大.

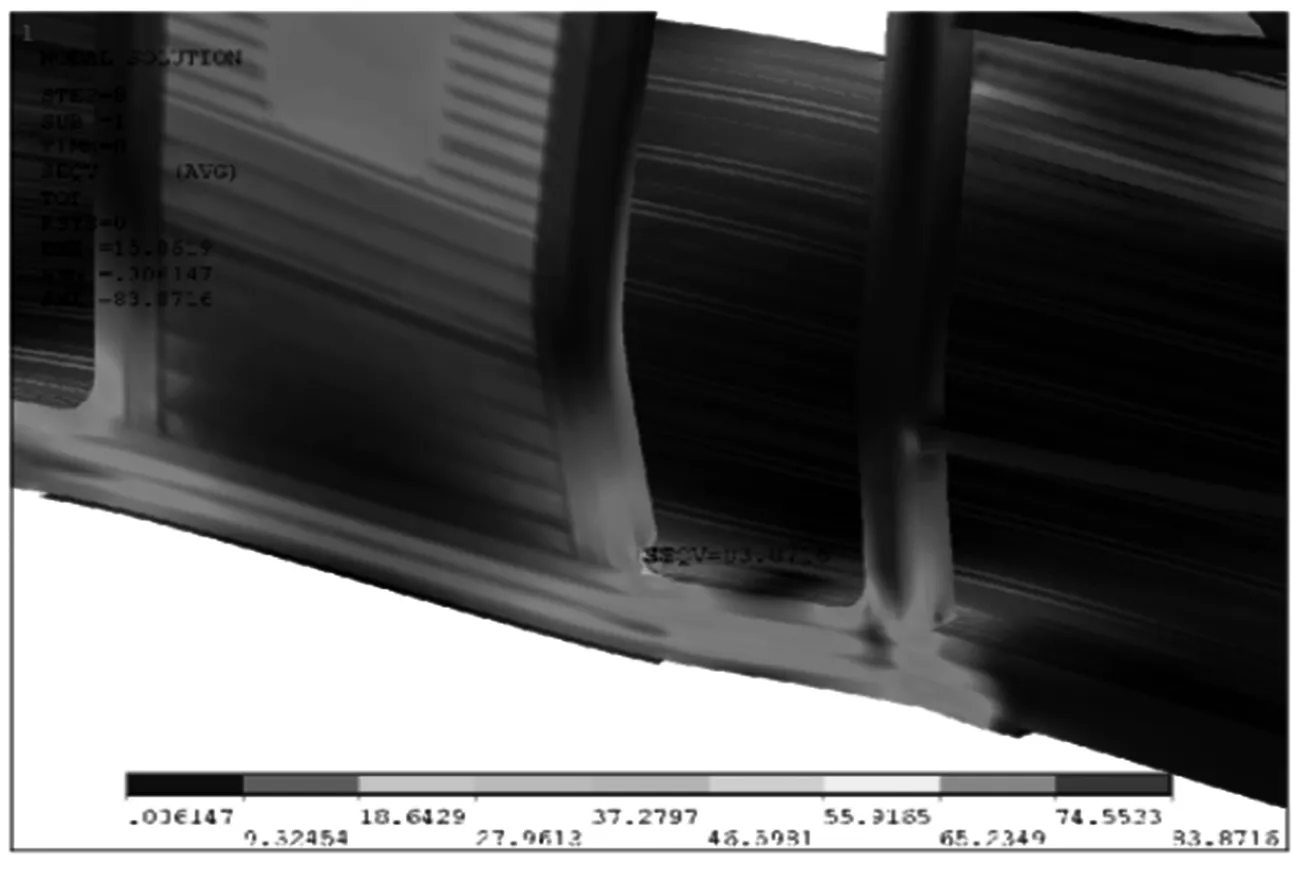

个别工况下的门角、窗角位置出现高应力,是由于几何结构突变而引起的局部应力集中,应力云图分布合理,如图7所示.

(a)局部应力分布图(门脚)

(b)局部应力分布图(窗脚)图7 门脚、窗脚局部应力分布

由于承受垂向载荷而出现的高应力区基本位于主要受垂向约束的枕内架车座周围,并没有出现在任一车下吊装大集中载荷设备位置上以及动力包检修孔附近,垂向应力直接经边梁均匀传递至底架两侧,没有在局部位置产生集中现象,由此可见,该非标准车体结构设计合理,没有因为车下吊装大集中载荷而影响整车的受力传递路径和承载性能.

4 结论

通过以上对内燃动车组B型铝合金车体的强度计算分析,得出以下结论:

(1)在垂直静载荷(刚度工况)条件下,车体中心线上边梁的垂向位移为 9.8 mm,小于车辆定距的1‰,即12.6 mm,该车刚度满足要求;

(2)通过静强度计算大应力点排除情况可知:车体结构满足车下各大集中载荷在各工况下的强度需求,在大型设备吊挂位置及动力包检修开孔附近均无应力集中现象,各静强度工况的 Von Mises 应力均小于对应材料的屈服强度,车体结构合理,静强度满足要求.