HXD2型电力机车牵引支座锻造工艺研究与应用

2021-05-20王大勇陶剑锋韩坤男

张 振,王大勇,陶剑锋,韩坤男

(1.中车大连机车车辆有限公司 铸锻分公司,辽宁 大连 116022;2.大连交通大学 轨道交通关键材料省重点实验室,辽宁 大连 116028;3.中车大连机车研究所有限公司,辽宁 大连 116022)

0 引 言

牵引支座是HXD2型电力机车转向架装配的重要零件,如图1所示,每台机车4件,其质量为54.3 kg。支座有非加工黑皮面,结构相对复杂,在1个较大、较薄的不规则斜板上有1个不对称且带有角度的圆锥台,其成型工艺相对复杂。现阶段牵引支座是外购锻件,但是其圆锥和斜板过渡位置有夹纹,导致锻件质量无法保证,其生产企业的生产能力和供货周期影响了电力机车整车的生产进度。

图1 牵引支座

1 零件锻造工艺分析

1.1 工艺分析

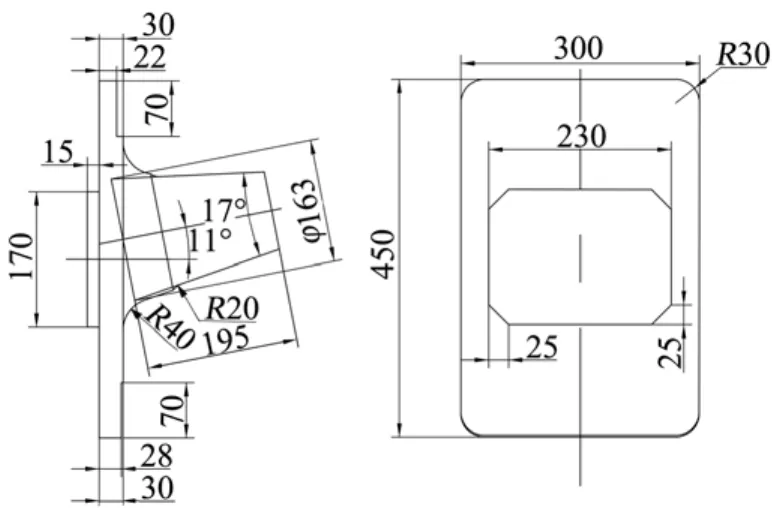

由图1可知,牵引支座的方形法兰尺寸为450 mm×300 mm×30 mm,法兰面积大、厚度较薄,企业现有大规格型材为圆型棒料,给方形薄板锻造带来困难。薄板上的圆锥台较细,最大直径处只有φ163 mm,圆锥台与水平面成11°夹角,上下不对称,上端会产生3°的负角,制造坯料及锻件拔模有一定难度。法兰与圆锥台的衔接R40 mm处为非加工平面,锻造时要保证表面质量满足设计要求,同时避免夹纹的产生。

考虑企业实际情况,采用30 kN蒸汽-空气自由锻锤生产,其工艺流程初步设定为自由锻制坯→预锻→终锻。牵引支座质量较大,为使坯料能充满型腔,采用增大下料量的方式,其材料利用率较低[1]。

1.2 锻件图制订

锻件图是根据牵引支座的零件图进行设计,其法兰和一般锻件不同,为一个斜面且厚度不同,上部圆柱与法兰不垂直,这2种结构使其在锻造成型过程中容易出现圆柱处填充不满和局部金属折叠;除此之外,在牵引支座柱体与底部法兰连接处的不加工表面,其质量也难以保证,影响锻件的成品率和生产效率,冷锻件结构如图2所示[2]。

图2 牵引支座冷锻件结构

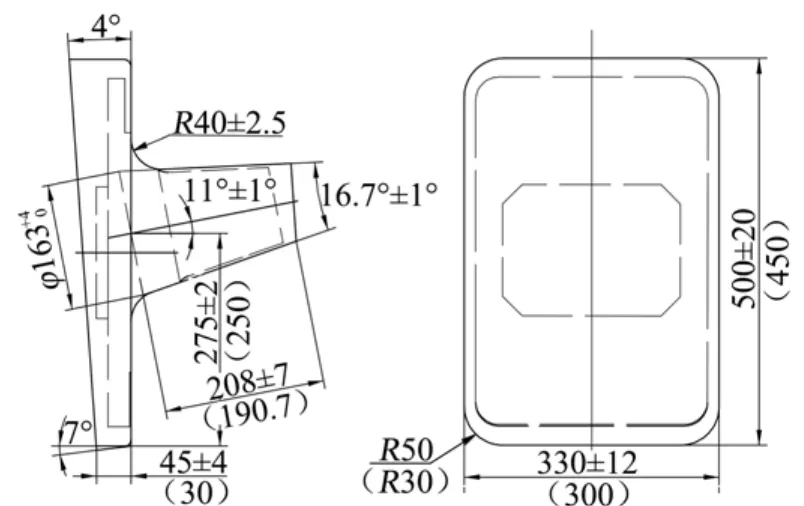

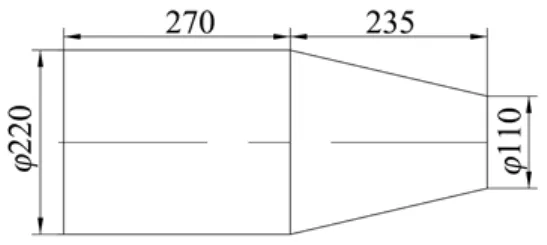

热锻件尺寸按收缩率1.3%确定,其热锻件结构尺寸如图3所示。

图3 牵引支座热锻件结构

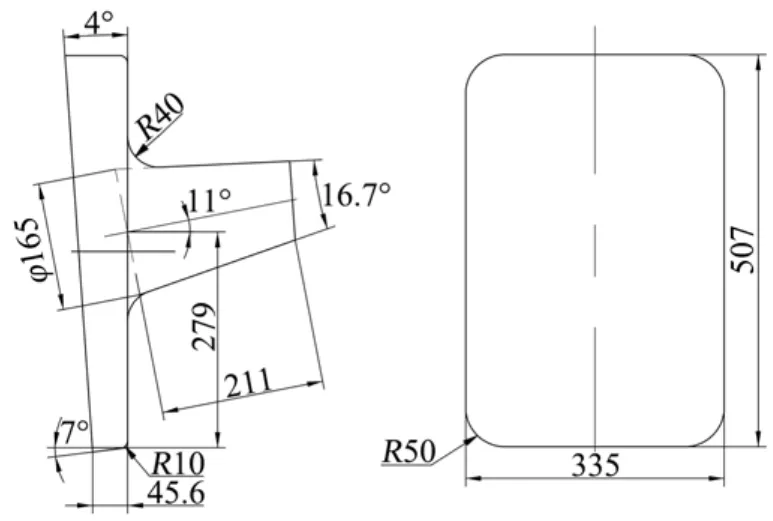

由于牵引支座质量较重,为115 kg,下料质量为122 kg,通过计算并考虑车间实际情况,坯料选用直径φ220 mm的圆棒料,长度410 mm,坯料制造在30 kN自由锻锤上对棒料进行单侧拔斜度,坯料如图4所示[3]。

图4 牵引支座坯料

2 模具设计

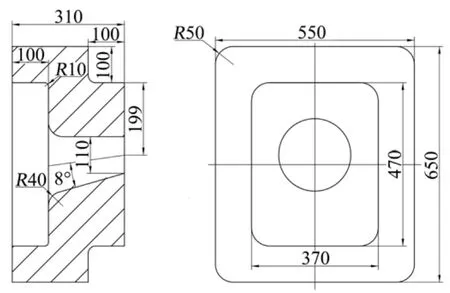

牵引支座尺寸较大,现场设备压力小,采用三次成型,为保证锻件成型质量,设计预锻模对制坯后的坯料进行预锻,然后终锻成型,预锻模如图5所示。

图5 牵引支座预锻模

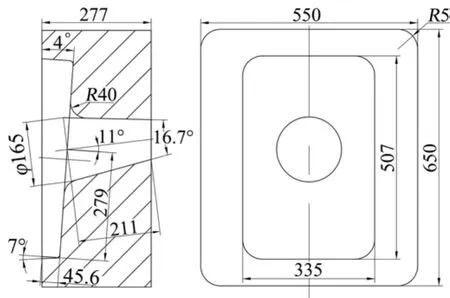

模膛根据热锻件进行设计,热锻件的尺寸即为终锻模膛的尺寸,锻模结构如图6所示[2,4]。

图6 牵引支座终锻模

3 牵引支座坯料优化设计

观察发现,外购的牵引支座锻件在圆锥和法兰过渡位置有折叠夹纹,锻件质量无法保证。通过牵引支座锻造过程成型规律分析发现,由于制造坯料工艺在粗端与细端之间的过渡区有一个过渡斜面,该斜面是为了使过渡更加顺畅,但容易引起折叠缺陷,需要对制造坯料工艺进行数值模拟检验是否有夹纹产生,并对成型工艺进行优化以避免夹纹的产生。在研究原工艺产生缺陷的过程中,考虑能否减少材料浪费,提高材料利用率,且在一定程度上减轻模具本身的负荷,以减少模具零件的磨损和损耗。

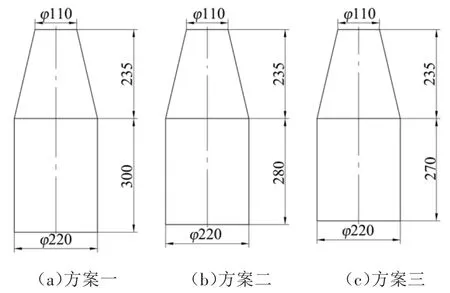

3.1 制造坯料方案设计

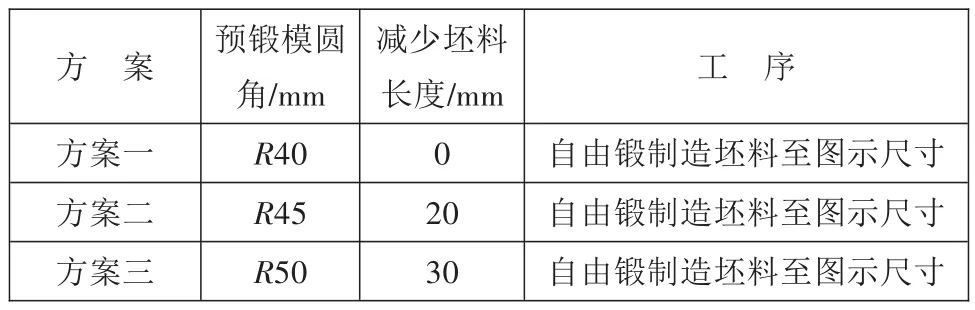

为了解决金属堆积问题,设计了图7所示的制造坯料方案,采用自由锻制造坯料,粗端和细端直接由斜面连接,去除之前的过渡区域,并在此基础上对预锻模圆角和下料量进行优化设计,具体方案如表1所示[5]。

图7 优化制坯料

表1 方案设计

3.2 制造坯料模拟结果分析

3.2.1 充填分析

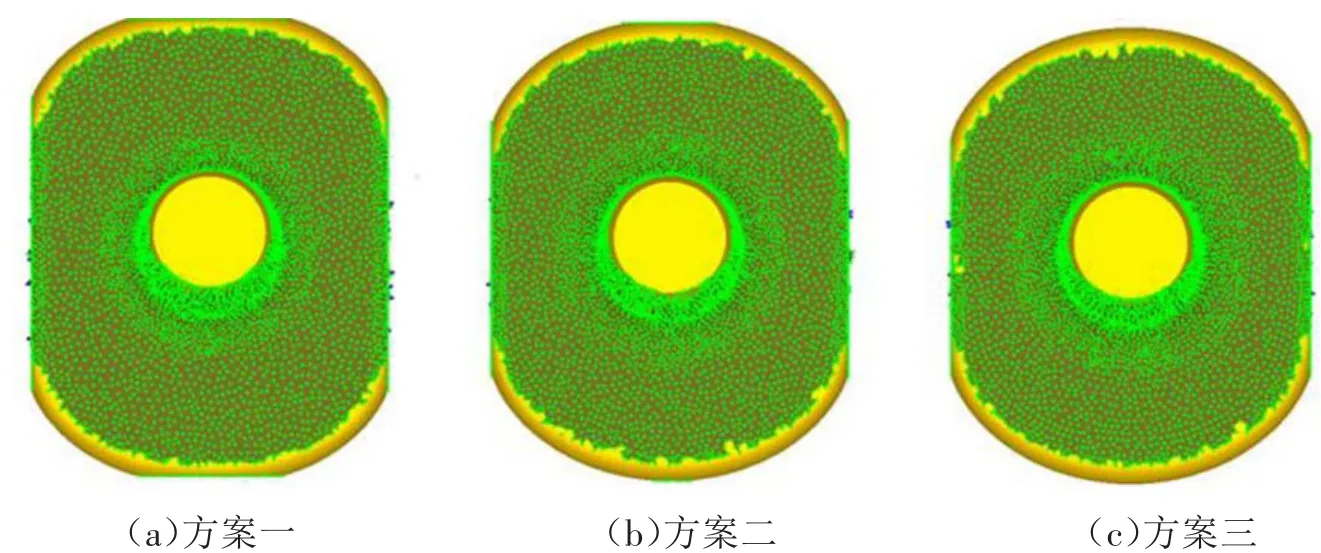

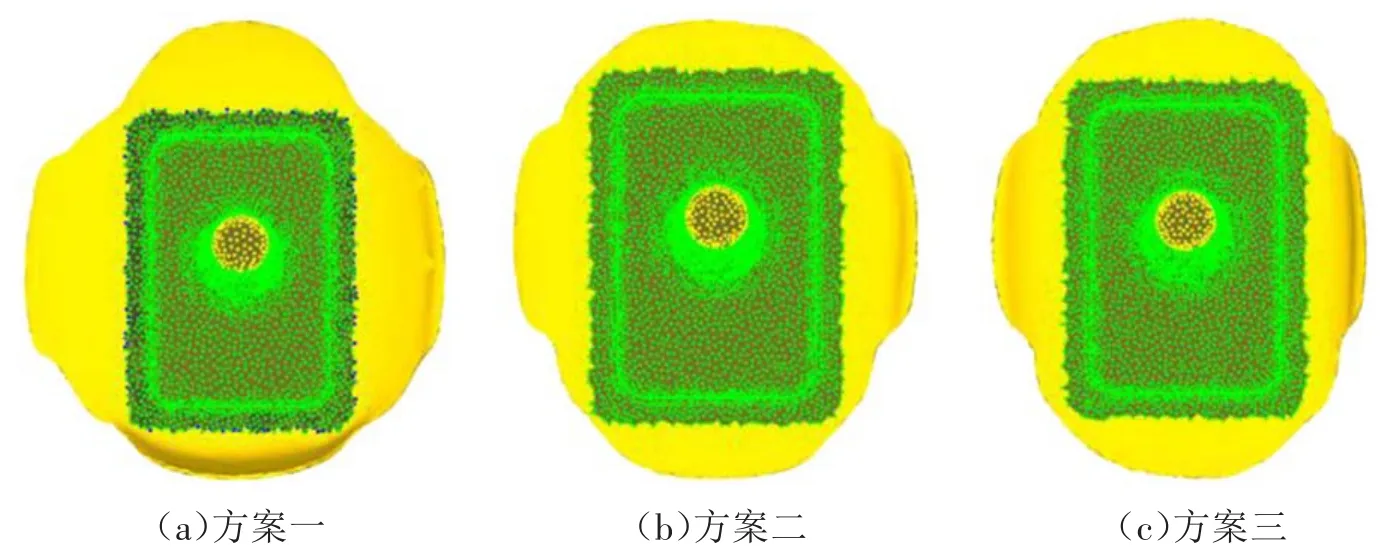

先分析预锻结束时坯料的充填情况,如图8所示。从图8可以发现,预锻结束时坯料与模具零件之间接触良好,在牵引支座柱体与法兰的连接处未出现不接触的情况,表明3种制造坯料方案的坯料形状均有利于充填预锻模膛。充型质量的好坏最终以终锻结束时坯料的充型情况为准,截取3种方案终锻结束时坯料的充型情况,如图9所示。从图9可以发现,3种方案在终锻成型的效果几乎相同,牵引支座柱体与法兰连接处充型饱满,凸台四周拐角处充型也饱满,随着下料量的逐渐减少,锻件飞边也逐渐减小,方案三的飞边分布均匀,大小合适。

图8 预锻金属充填效果

图9 终锻金属充填效果

3.2.2 折叠夹纹缺陷分析

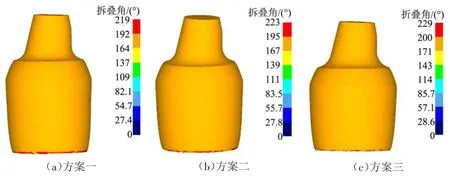

设计3种制造坯料方案的主要目的是为了检验是否有折叠夹纹缺陷,以下对折叠夹纹缺陷进行分析,筛选DeForm-3D软件的运行步,发现颈部变形时未出现折叠,选取成型状态进行折叠缺陷分析,其状态如图10所示。

图10 折叠角状态

由图10可知,3种方案最大折叠角分别为219°、223°、229°,折叠角较小,且出现在底部,没有折叠倾向,由于3种方案制造坯料方式相同,区别在于下料的质量,采用顶部细端不变、减少底部粗端坯料的方式,3种方案在同一阶段颈部的成型状态几乎相同,起到了优化坯料流动的作用,避免了锻件缺陷的产生。

3.2.3 流动情况分析

通过以上分析,排除了充填不满和折叠缺陷,通过对3种方案的金属流动情况进行分析,可以清晰地看出金属流动的情况,并验证坯料是否按需进行流动。

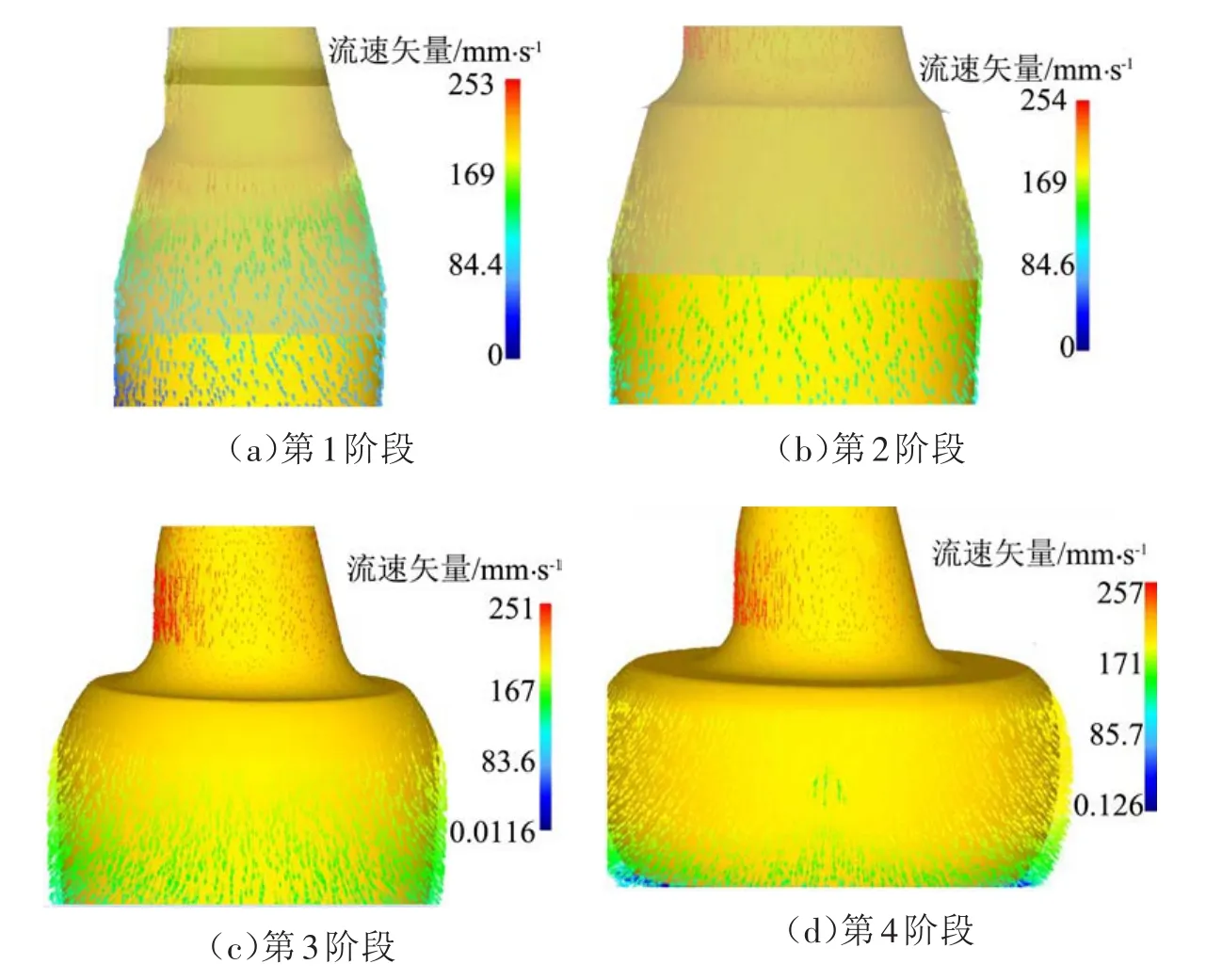

由于3种方案的金属流动基本相似,以方案一为例,选取坯料颈部成型的主要阶段,其流速矢量如图11所示,颈部坯料变形主要分为4个阶段,第1阶段坯料放入模膛,在模具零件的作用下调整位置;第2阶段颈部坯料受到模具零件挤压充填上模孔位;第3阶段,随着模具零件的继续下压,除了颈部变形外,底部变形更严重;第4阶段颈部变形结束,开始随模具零件下移,颈部坯料逐渐充满模具型腔。从图11可以看出,整个颈部成型过程金属流动顺畅,第1、2阶段除与模具零件接触部分金属外,其余金属均保持向下流动且从上到下,金属流速逐渐变慢,未出现之前金属流动断层及在颈部出现金属堆积的情况;第3、4阶段,颈部金属逐渐与模具零件贴合,金属流速变慢,颈部与柱体连接处金属流动顺畅,未出现流动紊乱及金属堆叠的现象,总体上金属流动情况较理想,符合设计预期[6,7]。

图11 金属流速矢量

3.3 圆角及下料质量对锻造过程的影响

模具使用寿命和锻件质量性能以及材料利用率也是在优化过程中需要考虑的问题,在优化方案一的基础上,分别加大了预锻圆角及减少了下料量。

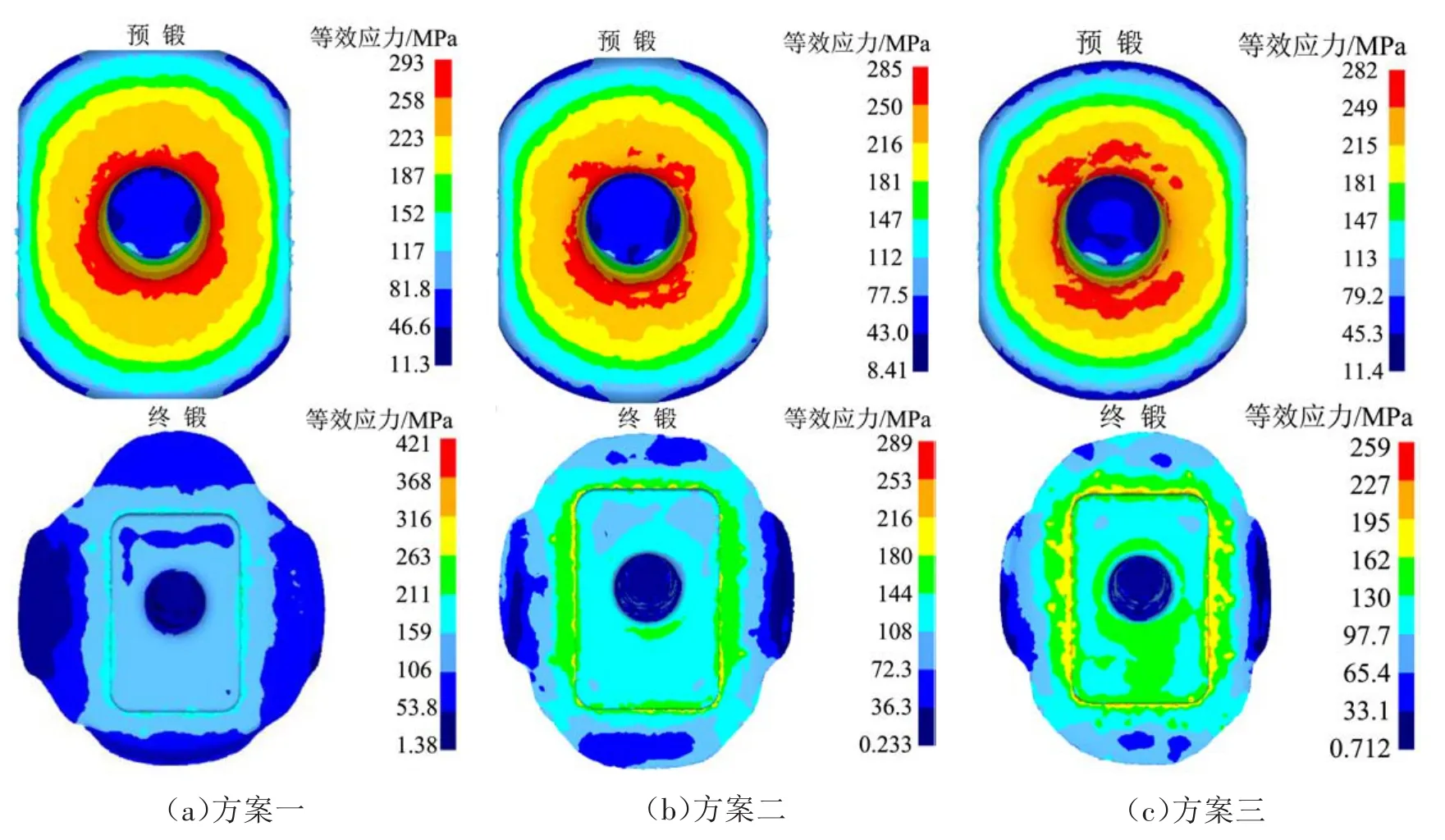

3.3.1 锻件等效应力分析

等效应力对锻件的质量性能具有较大的影响,3种方案预锻和终锻结束后的等效应力如图12所示。对比发现预锻结束后,锻件应力集中的情况明显高于终锻,且随着预锻模颈部圆角增大以及下料质量的减小,应力集中呈现下降趋势,预锻结束后,3种方案最大等效应力分别为293、285、282 MPa,分布位置集中在柱体与法兰的连接部位。终锻结束后,锻件应力分布较为均匀,3种方案最大等效应力分别为421、289、259 MPa,等效应力整体呈现下降的趋势,方案二和方案三表现较好且接近,对比方案二和方案三可以发现,方案二整体等效应力高于方案三,且方案二应力分布优于方案三,方案三虽分布不均匀,但在柱体与底台的接触位置,等效应力表现较好,下降到100 MPa左右。

图12 等效应力

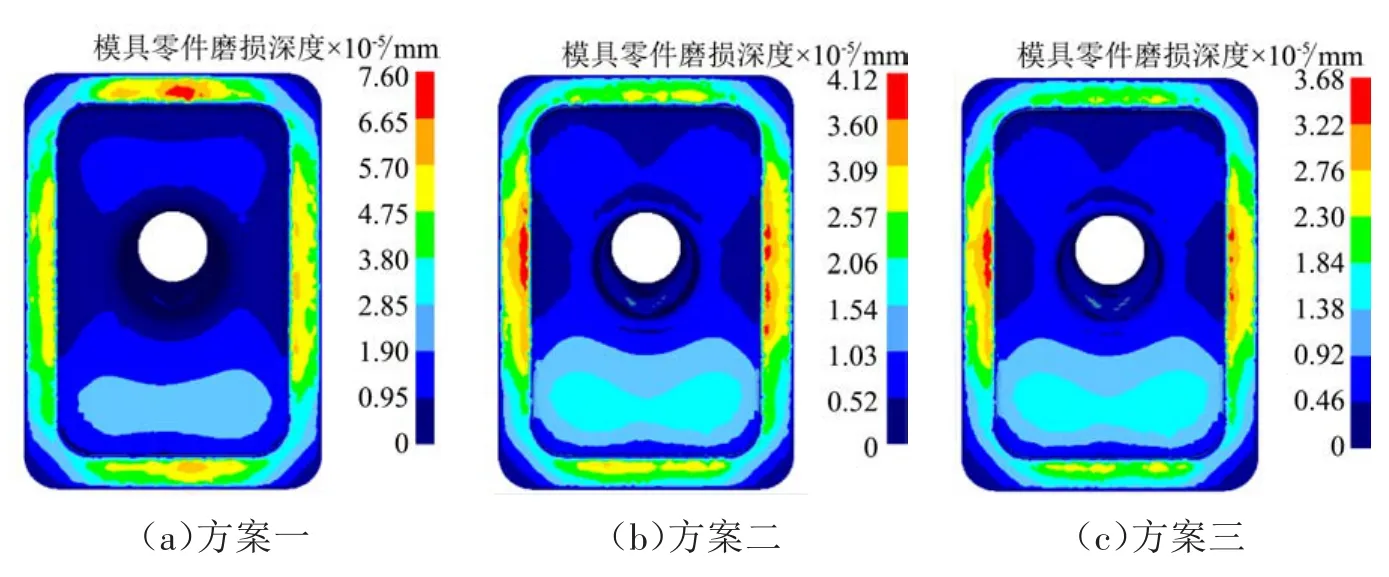

3.3.2 模具零件磨损分析

热模锻过程中由于模具预热和受到坯料的加热,模具零件磨损比较严重,会造成模具失效,对终锻模进行模具零件磨损分析,如图13所示。从图13可以看出,3种方案模具零件磨损情况相似,最大磨损量分别为 7.6×10-5、4.12×10-5、3.68×10-5mm,分布位置都在模具侧面分型面位置,呈现逐渐减小的趋势,分析增大圆角处的模具零件磨损情况发现,此处模具零件磨损较小,对改善模具零件磨损情况可以忽略,模具零件磨损的减少,主要是由于下料质量的减小。

图13 模具零件磨损

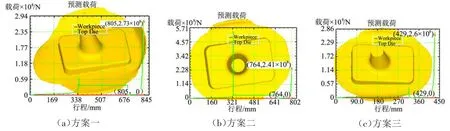

3.3.3 行程载荷曲线分析

行程载荷曲线是整个锻造过程中模具零件及坯料受力最直观的表达方式,可以据此选择设备,本次模拟采用整体施加载荷,分析所需载荷,3种方案行程载荷曲线如图14所示。3种方案成型过程中行程载荷曲线基本相同,最大成型载荷分别为2.73×108、2.41×108、2.6×108N,3种方案最大成形载荷相差不大,方案二所需最大成形载荷最小。实际生产时,采用加压板方式,逐次分区域打击,30 kN自由锻锤能满足需要。

图14 行程载荷曲线

3.4 锻造工艺方案优选

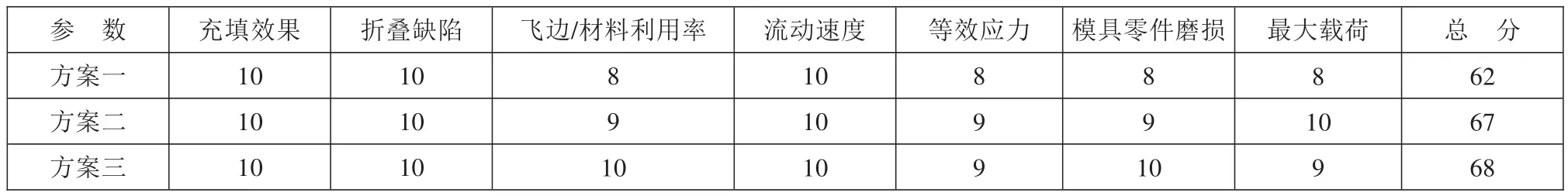

通过上述分析,根据成型规律设计的3种锻造方案,都避免了锻造过程中产生成型缺陷,并对3种方案进行了充填效果、流动速度、应力、模具零件磨损等分析,根据分析结果对3种方案进行评价及优选。采取评分的形式,满分10分,方案对比如表2所示,通过对每项进行评分,方案三综合得分最高,所以采用方案三进行实际生产。

表2 方案对比

4 生产验证

根据设计的工艺选取下料质量122 kg、直径φ220 mm的坯料,生产过程要求操作者严格按照工艺规程操作。模锻之前,先将坯料在自由锻锤砧座上轻打压扁去除氧化皮,再用风枪将氧化皮处理,防止模锻过程中对非加工面造成垫伤。制坯拔斜度辗尖,预锻→终锻,模锻过程中坯料不能充满模膛,需用压板对坯料进行紧压,使之充满不对称的模膛。预锻模如图15所示,终锻模如图16所示[8]。

图15 牵引支座预锻模实物

图16 牵引支座终锻模实物

5 结束语

完成了锻造工艺编制,预锻模、终锻模及相关辅助工装设计,利用DeForm对牵引支座锻件进行了数值模拟分析,验证了是否存在锻造缺陷,并在研究工艺时产生缺陷的过程中,减少材料浪费,提高材料利用率,在一定程度上减轻模具的负荷情况,减少了模具零件的磨损。通过3种方案的比较,确定了最优的坯料质量、尺寸及工艺;探索利用30 kN蒸汽-空气锤,通过生产试制,采用胎模锻的工艺方法,对坯料进行拔长辗尖、预锻、终锻等,获得尺寸符合图纸技术要求的锻件,实现了利用公司现有的小设备自主生产大型支座类锻件的目的。