汽车尾灯支架注射模设计

2021-05-20林祝花

陈 兵,林祝花

(惠州城市职业学院,广东 惠州 516025)

0 引 言

随着汽车行业的不断发展,汽车生产及更新换代也越来越快。越来越多的汽车在不断加强实用性及安全性、技术革新的同时也使汽车零部件的结构变得更为复杂,功能单一的汽车零部件变得功能多样化,这就对模具设计及加工制造提出了更高的技术要求。

1 塑件分析

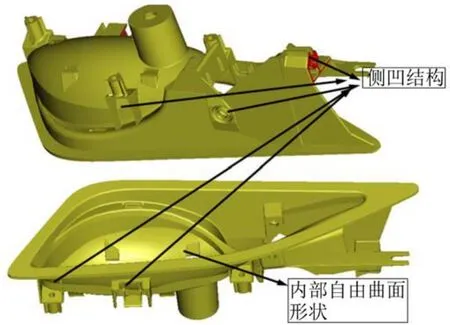

图1所示为某汽车的尾灯支架,外形尺寸为211.5 mm×61.9 mm×62.5 mm。尾灯支架的整体结构复杂,细节特征多;支架内部大部分为复杂光滑的自由曲面,外部有多处凸台及加强筋,同时侧孔及侧凹也较多,整体周边有一圈竖边,塑件右侧有较大的卡扣位。由于该塑件所有结构都和其他零件有装配关系,这些结构特征都需要用到抽芯机构才能顺利脱模。

图1 汽车尾灯支架

汽车尾灯支架一般采用的材料是PP加滑石粉(滑石粉比例一般为18%~20%),滑石粉可以提高PP塑料的热变形温度,增强成型塑件尺寸稳定性,降低收缩率、提高其刚性。滑石粉是PP聚丙烯塑料的常用矿物粉填充料,增强PP的密度为1.04 g/cm3,平均收缩率为1.0%。汽车尾灯支架平均壁厚约为2.012 mm,经UG测量,其体积为43 685.043 8 mm3。由于该支架的细节特征多,模具设计时应考虑:①待成型塑件在模具中的布局;②模具结构要满足多个抽芯距离;③多个抽芯机构同时运动时是否存在干涉。如何合理设计多个不同方位的抽芯机构,保证模具顺利开模,满足塑件的注射成型工艺要求,同时能保证生产效率,降低模具制造成本,这些都是模具设计时应考虑的问题。

2 模具结构设计

2.1 型腔布局及分型面设计

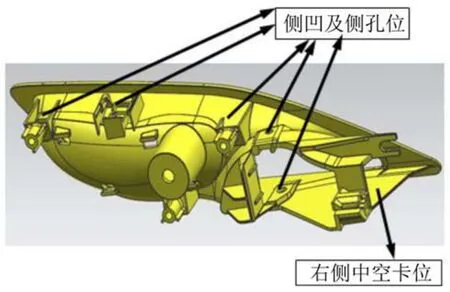

模具设计中首先根据待成型塑件的结构、形状等确定其在模具中的摆放位置及数量,即确定型腔布局以及分型面。由上述分析可知,尾灯支架整体形状复杂,侧凹侧孔及在右侧有较大的中空侧凹卡位,如图2所示,虽然该塑件体积不大,从生产效率考虑,采用一模多腔可以提高生产效率,但是根据汽车尾灯整体形状、结构特征以及模具设计的成本及加工难度,成型该塑件不宜采用一模多腔布局。

图2 尾灯支架侧凹侧孔位

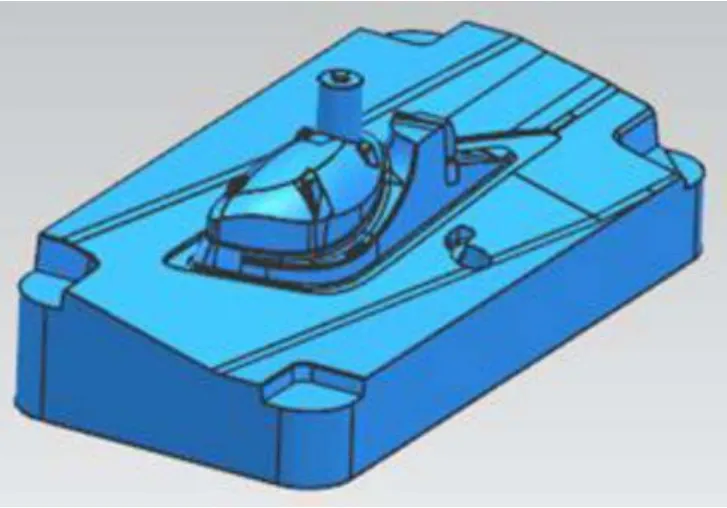

确定型腔数量后就应确定待成型塑件在模具中的摆放,待成型塑件摆放合理与否直接影响整副模具的设计成败。分型面是模具上用于取出成型塑件及浇注系统凝料的可分离接触面,1副模具中分型面可以有一个或多个,结合该塑件可采用单分型面结构。汽车尾灯的下部集中了较多的细节特征,待成型塑件摆放及主分型面设计如图3所示。细节特征及侧孔侧凹较多的一侧放在动模侧成型,以便后续抽芯机构及推出系统的设计,分型面选择在待成型塑件断面最大轮廓的位置,以此主分型面分出型芯和型腔板结构,如图4、图5所示。

图3 尾灯摆放及主分型面设计

图4 型 芯

图5 型腔板

由于注射模在注射过程中要承受多种外力,为了确保型腔板的强度及刚度,需要对型腔板进行强度和刚度校核,型腔板最小壁厚可根据公式(1)进行校核。

其中,P为型腔内熔体压力,一般取25~45 MPa;L为型腔侧壁长边尺寸,mm;A为受熔体压力部分的高度,mm;h为型腔总高度,mm;E为弹性模量,钢材取2.1×105MPa;δ为允许变形量,一般取0.05 mm左右。利用UG测量A、L、H、h的数值后,代入式(1)校核,计算得SC≈30.8 mm,设计的型腔板最小壁厚约为42.3 mm,符合要求。

2.2 抽芯机构设计

抽芯机构主要是成型侧孔、侧凹或侧凸台的部位,一般侧向分型抽芯机构主要有3种:手动抽芯机构、液动或气动抽芯机构、机动抽芯机构。其中机动抽芯机构有斜导柱抽芯机构、斜滑块抽芯机构、弯销抽芯机构、斜导槽抽芯机构等。该塑件由于其三面都带有较多的侧凹、侧孔,如图6所示,共有8处侧凹及侧孔(A~H),成型该塑件的抽芯机构设计是难点。

图6 侧凹及侧孔位

设计合理的抽芯机构,首先要确定抽芯距离,抽芯距离的计算一般可以通过式(2)确定。

其中,S为抽芯距离,mm;S1为侧型芯脱离塑件的距离,mm。为了模具工作时的安全,抽芯距离一般要比侧孔或侧凹深度大2~3 mm。除塑件E处外,其他的侧孔或侧凹的深度大约为5.0~9.33 mm,总抽芯距离不大。E处的抽芯距离较大,最大距离为32 mm,因为F、E处抽芯方向相同,所以F、E处可以一起抽芯,其他A、B、C、D、H、G处可采用斜导柱抽芯机构。E处因为抽芯距离较大,同时抽芯体积也较大,采用液压抽芯机构实现大距离抽芯。

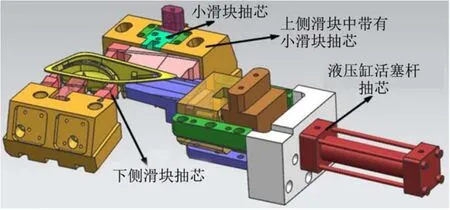

塑件的整体抽芯机构如图7所示,其中在待成型塑件上侧设计了大滑块中带有小滑块的延时抽芯机构,开模时小滑块先抽芯,然后大滑块抽芯,大滑块中设计一个U形槽实现延时抽芯的功能。

图7 抽芯机构三维结构

上侧和下侧的抽芯机构采用双导柱滑块抽芯,其中上侧的大斜导柱直径为φ16 mm,长度为184.5 mm,倾斜角为20°。小抽芯(大滑块中的小滑块抽芯)斜导柱的直径为φ10 mm,长度为66.2 mm,倾斜角为13°。下侧的斜导柱直径为φ20 mm,长度为151 mm,倾斜角为15°,图8所示为斜导柱抽芯机构。

图8 斜导柱抽芯机构

2.3 推出系统设计

推出系统一般可分为一次推出、二次推出、顺序推出等,其中推杆推出机构应用最广,且推出位置所受限制最少。推管推出机构主要用于推出中心带孔或有环形凸台的塑件。根据尾灯支架的形状及结构,采用推杆与推管相结合的推出系统。在保证顺利推出的情况下,推杆数量的布置应尽量少,并且应尽可能的设置在待成型塑件的内侧,以免影响塑件的外观质量。待成型塑件在摆放时将其内侧面放在动模侧,推杆和推管的设计不会影响成型塑件的外观面。推杆的布局如图9所示,推杆及推管的设计数量为:7根直径为φ3 mm圆形推杆,3根直径为φ6 mm的圆形推杆,3根直径为φ4 mm的圆形推杆,1根直径为φ8 mm的圆形推杆,1根直径为φ6 mm圆形扁头推杆,3根直径为φ6 mm的推管。

图9 推杆与推管设计

2.4 冷却系统设计

模具温度调节对生产效率的影响主要是冷却时间,一般注射成型中型腔内塑料熔体的温度约为200℃左右,而成型塑件从模具中取出的温度一般在60℃以下,为了保持模具温度的恒定,需设计冷却管道将熔体的热量带走,同时缩短冷却时间,提高生产效率。成型该塑件的模具结构设计中,型芯、型腔板以及大体积的侧型芯均需要设计冷却管道,冷却管道布局如图10所示,其中动模和定模的冷却管道的直径为φ10 mm;侧抽芯冷却管道直径为φ8 mm和φ6 mm。

图10 冷却管道

3 模具工作过程

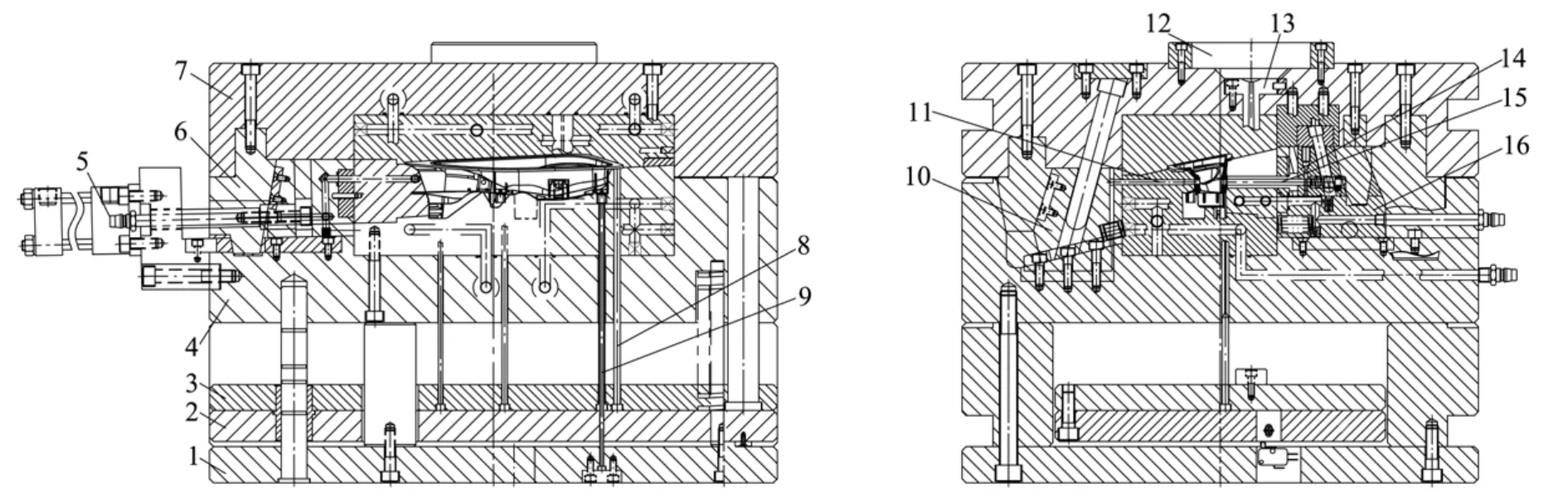

根据塑件的整体结构,设计了延时抽芯机构的两板式单分型面注射模,模具结构如图11所示。模具开模,侧型芯6以及小型芯15随着模具打开而抽芯,液压缸活塞杆抽芯同时工作。当模具开模到一定距离后(延时),大滑块16开始抽芯。打开完成后,所有抽芯机构完成抽芯,推杆8及推管9通过推板2和推杆固定板3推出成型塑件。

图11 模具结构

4 结束语

针对汽车尾灯支架因整体外形复杂,并且结构特征多,设计了单分型面的两板模结构。模具中设计了多个斜导柱抽芯机构,同时在抽芯机构中又设计了延时抽芯机构。多个抽芯机构工作实现了汽车尾灯支架的多向抽芯及延时抽芯,模具整体结构复杂,但满足成型要求,对其他同类塑件的成型有一定的参考作用。