DP1180高强度钢胀形性能研究

2021-05-20宣守强邓沛然王苏静

宣守强,邓沛然,王苏静

(上海工程技术大学 材料工程学院,上海 201620)

0 引 言

冲压成形具有生产效率高、操作方便以及加工精度高等特点,在汽车生产领域占有重要地位。双相钢(DP钢)属于相变强化钢,采用特定的化学成分和生产工艺在钢的铁素体基体上弥散分布一定量的马氏体,形成以铁素体加马氏体为主的组织,在提高强度的同时改善钢的成形性能[1],DP1180作为先进高强度钢广泛应用于汽车冲压件成形中。胀形试验又称杯突试验,试验结果测得的杯突值,即IE值,可以用于评定材料的成形性能[2],基于胀形试验测得的板料杯突值,可以直观地反映DP1180高强度钢的塑性成形性能,对高强度钢在汽车领域中的应用有重要的参考作用。

王亚东等[3]对先进高强度钢DP590、DP780、TRIP590和TRIP780的胀形性能进行对比,结果表明,DP钢和TRIP钢都具有较高的强度和良好的塑性,而TRIP钢有相对较高的n值(加工硬化指数)及延伸率,表现出更好的成形性能。徐珂[4]分别对双相钢DP600、低合金高强度钢H340LA进行了拉伸试验、模拟杯突试验、自由弯曲试验,分析了双相钢与传统低合金高强度钢基本力学性能、胀形性能、回弹等方面的性能差异,并建立了2种材料的本构关系,验证了数值模拟对材料冲压成形过程应变路径反映的准确度。ZHANG S J等[5]分别通过单轴拉伸试验和杯突试验,研究了退火参数对HC340LA TRB的组织、力学性能和成形性能的影响,结果表明沿轧制方向的力学性能受重结晶程度和平均晶粒尺寸的影响,成形性能随退火温度的升高而增加。现使用的是滑块速度和压边力大小均可调的伺服压力机,通过改变不同的工艺参数,研究冲压速度、压边力以及润滑条件对DP1180成形性能的影响,以改善实际冲压成形工艺,获得更好的产品。

1 试验准备

1.1 试验材料

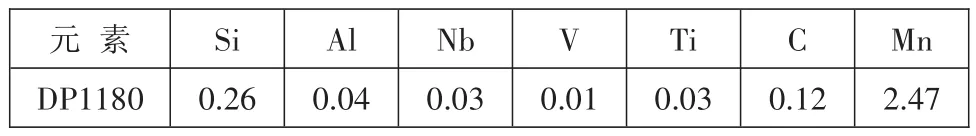

试验材料为0.8 mm厚的DP1180高强度钢,根据GB/T 4156-2007[6]规定,将试样切割为90 mm×90 mm的方形,其化学成分及力学性能分别如表1、表2所示。

表1 高强度钢DP1180的化学成分 质量分数

表2 高强度钢DP1180的力学性能

1.2 试验设备

试验所用设备如图1所示,该设备不仅能模拟传统机床的速度规律,还可以对速度进行调整和控制。机床滑块的控制精度达到0.01 mm,压边圈与上模装有力传感器,对压边力可以精确控制,杯突试验模具如图2所示[7]。

图1 伺服压力机

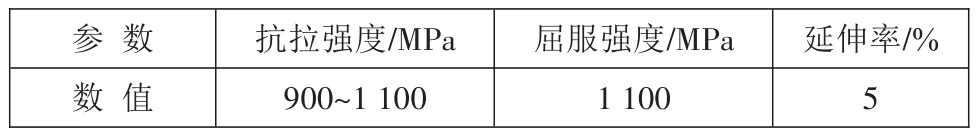

2 力学分析

金属杯突试验是利用胀形原理对金属板料拉胀成形的极限能力进行检验,是一种常用检验材料胀形性能的试验方法[8]。杯突成形的实质是胀形,试样受到平板板面方向上的双向拉应力,其受力特点与胀形成形一致,在板料胀形的变形区内,球头形凸模使坯料在胀形过程中受双向拉应力,切向应力σθ≥0,径向应力σr≥0,对应的应变则为切向应变εθ≥ 0,径向应变εr≥ 0,厚向应变εt≤ 0。假设凸模与坯料间受单位正压力P,圆形凸模和板料接触面间的摩擦力为μ,可列出平衡微分方程[9]。

由于板料接触面区域变薄,为伸长变形,dεr>0,dεθ> 0,根据Mises屈服准则,由此可以得出,σθ<0不存在。

由胀形塑性条件:

得出与球头凸模接触区域中心点处受力为双向等拉伸,结合式(7)、(8)得:

式(11)即为圆形凸模接触面区域发生塑性变形的必要条件之一。

其中,σθ为切向应力,MPa;σr为径向应力,MPa;εθ为切向应变;εt为径向应变;P为凸模与坯料间所受的单位正压力,N;μ为圆形凸模和板料接触面间的摩擦力,N。

3 试验方案与结果

模具装有位置传感器,并由监控系统接收、计算处理位置信号,最后在显示器上显示载荷与凸模行程规律曲线,如图3所示。根据系统获得的实时冲压数据曲线,图3中载荷开始产生波动的点表示凸模开始接触板料,即A点,记录该点凸模位置值;当载荷达到峰值后显著下降的点表示板料刚好破裂,亦记录该点凸模位置值,即凸模行程曲线B点值。对A、B两点的凸模位置值做差,此差值为杯突值,即IE值[10],杯突试验破裂试样如图4所示。

图3 凸模行程与载荷曲线

图4 杯突破裂试样

3.1 不同压边力的IE值

凸模速度设置为20%冲压速度,润滑条件为无润滑,压边力设置为5、10、15、20、25 kN,每组分别进行5次重复的杯突试验[11],将5次试验结果的均值视为该压边力下的IE值,最终试验结果如表3所示,IE值与各压边力的关系曲线如图5所示。

表3 各压边力的IE值

图5 IE值与压边力的关系曲线

由图5可知,当压边力为5~15 kN时,IE值随着压边力的增大而递增,当压边力超过15 kN时,IE值迅速减小,实际应用中,应选择合理的压边力,过大的压边力将降低DP1180高强度钢的成形性能。

3.2 不同冲压速度的IE值

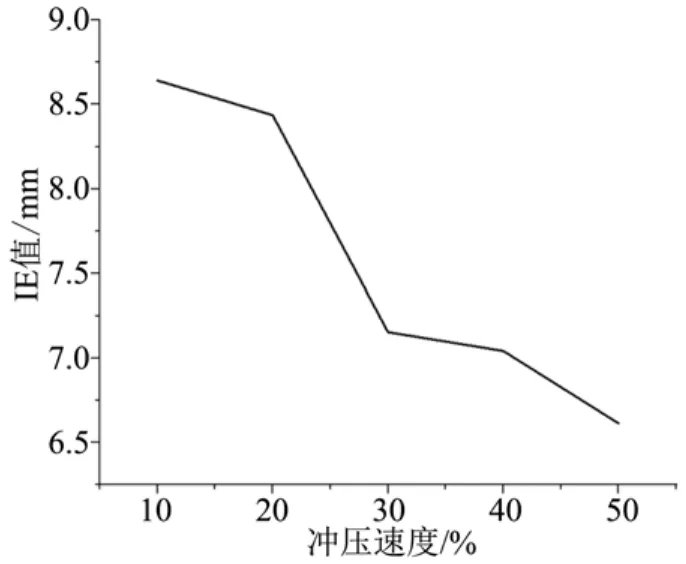

将压边力设置为15 kN,润滑条件为无润滑,凸模速度分别设置为冲压速度的10%、20%、30%、40%、50%,同样每组分别进行5次重复的杯突试验,每组得到5个相同速度下的杯突值,将均值视为该冲压速度下的IE值,最终试验结果如表4所示,IE值与各冲压速度的关系曲线如图6所示。

表4 各冲压速度的IE值

图6 IE值与冲压速度的关系曲线

由图6可知,DP1180高强度钢的IE值随着冲压速度的增大呈现逐渐减小的趋势,即冲压速度增大,杯突值逐渐减小,这是由于随着冲压速度的增大,变形区域的硬化效果逐渐减弱,冲压过程中,凸模将板料冲至破裂的位移减小,IE值减小。

3.3 不同润滑条件的IE值

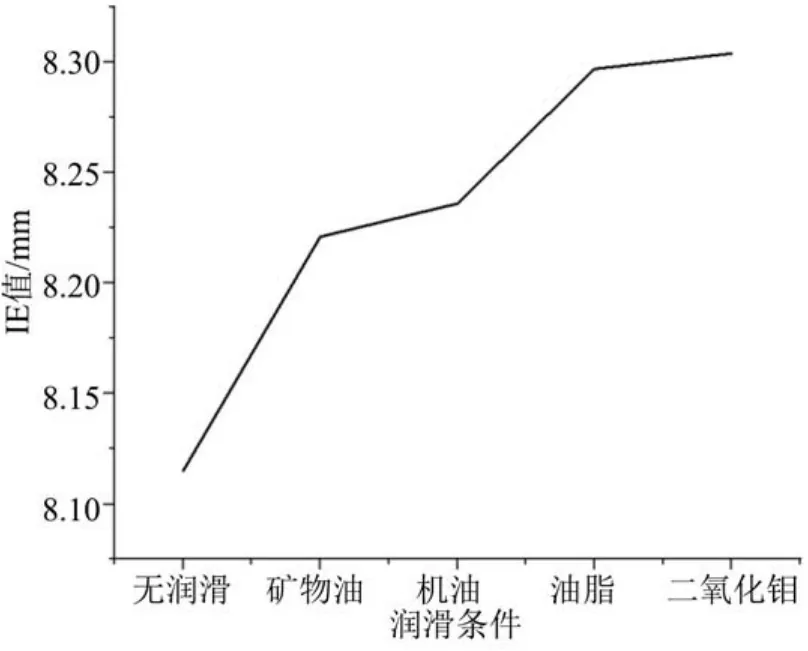

将凸模速度设置为20%冲压速度,压边力设置为15 kN,采用5种不同的润滑条件,分别是:无润滑、矿物油润滑、机油润滑、油脂润滑以及二氧化钼润滑。试验时,将润滑油均匀涂抹在板料与凸模的接触区域,每组分别进行5次重复的杯突试验,将5次试验结果的均值视为该润滑条件的IE值,最终试验结果如表5所示,IE值与各润滑条件的关系曲线如图7所示。

表5 各润滑条件的IE值

图7 IE值与润滑条件的关系曲线

由图7可知,无润滑的IE值比有润滑的IE值均偏小,且润滑条件越好,IE值越大,说明好的润滑有利于DP1180高强度钢的冲压成形,因此实际生产应用中,尽量选择好的润滑。

4 结束语

(1)杯突试验中0.8 mm厚的DP1180高强度钢的IE值随着压边力的增大先增大后减小,具体为:压边力在5~15 kN,压边力增大,杯突值增大,压边力超过15 kN时,压边力增大,杯突值减小。

(2)在规定的冲压速度范围内,DP1180高强度钢的杯突值会随着冲压速度的增大而逐渐减小,说明冲压速度的增大会降低该材料的胀形性能。

(3)润滑条件对杯突值也有一定的影响,润滑条件越好,IE值越大,即润滑条件越好,有利于提高该材料的胀形性能。