煤多联产半焦碳酸钾/水蒸气联合活化法制备活性炭的研究*

2021-05-19周健生骆仲泱王勤辉方梦祥周庆国

周健生 骆仲泱 王勤辉 方梦祥 余 鹏 周庆国

(浙江大学能源清洁利用国家重点实验室,310027 杭州)

0 引 言

随着我国能源结构的不断优化,用于燃烧发电的煤炭资源比例将逐渐减少,如何将煤炭资源转化为优质的碳基材料,是一个有待深入研究的问题。煤半焦是煤炭分级分质利用多联产技术的中间产物之一,通常将其直接燃烧用于发电供热[1]。而煤半焦固定碳含量高且有一定的孔隙结构,成本低廉易大批量获得,是制备固体吸附剂的理想原料。

煤基活性炭的生产工艺一般包含前处理、炭化、活化和后处理过程[2],而煤的热解过程与炭化工艺类似,以煤半焦为原料可简化活性炭生产工艺。活化工艺是活性炭生产的核心步骤,活化方法一般分为物理活化法和化学活化法。物理活化法是指利用气体活化剂(水蒸气[3-4]、二氧化碳[5]等)在较高温度下进行弱氧化反应,该活化方法工艺流程简单,腐蚀性低,是目前大规模制备活性炭的主要活化方法。化学活化法是指将原料在酸、碱、盐等化学活化剂(磷酸[6]、硝酸[7]、氢氧化钾[8]、氯化锌[9]、碳酸钾[10]等)中浸渍或与其混合进行反应的活化改性过程,但化学活化剂腐蚀性较强,价格较高,难以大规模利用。近年来有学者将物理活化和化学活化结合在一起,也可制得性能优异的活性炭[11-13]。本研究采用了碳酸钾/水蒸气联合活化法,一方面尝试提升活化效果,另一方面可以减少化学活化剂的使用。其中,碳酸钾相较于常用的氢氧化钾成本较低、腐蚀性弱,而水蒸气廉价易得,两者结合有利于开展工业化应用。

活性炭由于理化性质稳定、成本低廉,在污染物处理领域备受关注。将煤半焦活化改性后可应用于烟气中SO2,NOx等气相污染物的吸附[14-15]。也有研究[16-18]报道,经活化改性的活性炭对水中重金属离子和有机污染物具有较优的吸附效果。

目前,煤半焦基活性炭制备工艺以物理活化法为主,该方法制得活性炭的中孔较多。而一定范围内的微孔结构对气体分子、水中小分子吸附起主要作用,本研究采用碳酸钾/水蒸气联合活化法制备了微孔发达的活性炭,探究了较优的制备条件。此外,本研究使用相同的原料,将联合活化制得的活性炭与碳酸钾活化、水蒸气活化、二氧化碳活化制得的活性炭在孔隙结构以及在不同应用场景下的吸附性能方面进行了对比,并分析了碳酸钾/水蒸气联合活化的机理。本研究探索了煤多联产半焦向煤基活性炭及优质碳基材料的转化路径,以期为煤的清洁高效利用提供新思路。

1 实验部分

1.1 实验原料

本研究以新疆哈密煤为原料,模拟煤多联产热解温度,在氮气中650 ℃下快速热解制得半焦,筛取粒径为0.85 mm~2.00 mm的颗粒作为实验原料。原煤和半焦的工业分析与元素分析结果见表1。

表1 哈密煤和煤半焦的工业分析与元素分析

1.2 活性炭的制备

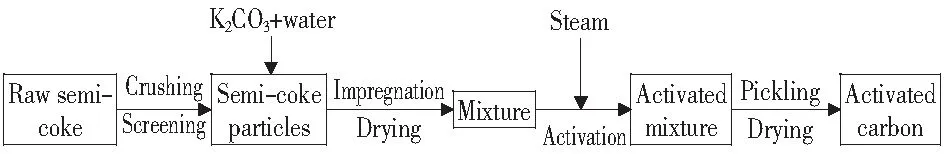

采用正交实验法优化碳酸钾/水蒸气联合活化活性炭(K2CO3/steam-AC)制备条件,主要考察了水蒸气与半焦质量比、K2CO3与半焦质量比、活化温度和活化时间四个因素。碳酸钾活化的最佳活化温度一般约为800 ℃,活化时间为1 h~2 h[19-20];水蒸气活化和二氧化碳活化的最佳活化温度一般为750 ℃~900 ℃[21-22],最优制备条件因原料而异。预试验表明,过高的活化温度和过长的活化时间将大幅度降低活性炭产品的收率,所以设置如表2所示的联合活化的因素和水平。采用浸渍法将原料与碳酸钾均匀混合,充分干燥后,在氮气保护下将混合物升温至活化温度,活化后酸洗以除去多余的碳酸钾及其他产物,最后用去离子水将活性炭清洗至中性,制备流程见图1。

图1 碳酸钾/水蒸气联合活化活性炭制备流程

表2 联合活化正交实验的因素和水平

本研究还采用常用的活化方法制备活性炭,通过预试验和正交实验确定碳酸钾活化、水蒸气活化和二氧化碳活化较优的制备条件,并与联合活化的活化效果进行对比分析。碳酸钾活化活性炭(K2CO3-AC)、水蒸气活化活性炭(Steam-AC)和二氧化碳活化活性炭(CO2-AC)优化后的工艺参数见表3。

表3 不同活化方法的工艺参数

1.3 活性炭的表征

活性炭收率是指活性炭质量与半焦原料质量的百分比,碘值与苯酚吸附值分别参考GB/T 7702.7-2008和GB/T 7702.8-2008进行测定。原料及活性炭的表面形貌采用台式扫描电镜(SEM,日立公司,SU-3500)观测。表面官能团情况采用傅立叶变换红外光谱仪(安捷伦公司,Nicolet5700)测定。活性炭对高纯N2的吸脱附等温线采用比表面积分析仪(QUANTACHROME公司,AUTOSORB-1-C)测定,比表面积SBET采用BET法计算,活性炭的孔径分布采用非定域密度函数理论(NLDFT)进行分析。

1.4 SO2吸脱附实验

SO2吸脱附实验在图2所示的系统上进行,实验流程和参数参考GB/T 30202.4-2013。样品在充分烘干后置入吸附测试装置。吸附时,由质量流量计控制气瓶气流量,注射泵控制水蒸气流量,受热的混合器使水蒸发的同时,为气瓶气与水蒸气充分混合提供场所,混合气的组分为SO2(体积分数为0.102%),O2(体积分数为6.4%),H2O(体积分数为9.8%),N2(体积分数为83.698%)。随后混合气进入管式炉中的吸附装置中,于(120±5)℃吸附4 h。脱附时,将充分吸附SO2的样品置于N2气氛下,于(400±5)℃解吸2 h,尾气经烟气分析仪(HORIBA公司,PG-350)记录数据。

图2 SO2吸脱附测试系统

2 结果与讨论

2.1 正交实验

活性炭收率可以衡量制备过程中原料的损失,还与生产成本密切相关;碘值是用来衡量吸附剂吸附性能的常用指标;苯酚吸附值通常用来衡量吸附剂对水中有机物的吸附能力。因此,本研究中正交实验以收率、碘值和苯酚吸附值为考察指标,结果见表4。

表4 联合活化正交实验与结果

联合活化活性炭收率、碘值和苯酚吸附值的因素分析见表5。由极差R可以看出,活化时间对收率的影响最大,K2CO3与半焦质量比对收率的影响最小。收率随着各因素水平大小的增加而减小,在表4中实验3的制备条件下,各因素取到了最高水平,收率仅有33.71%,若继续提高各因素的水平,产品收率将进一步降低,说明水平选取合理。对于碘值指标,水蒸气与半焦质量比起主要作用,此外碘值在各因素水平为2时取得最大值,说明过多的活化剂、过高的活化温度和过长的活化时间将使活性炭活化过度,导致碘值下降。水蒸气与半焦质量比对苯酚吸附值指标影响最大,活化温度过高使活性炭的苯酚吸附能力下降。综合上述三个指标,联合活化法在水蒸气与半焦质量比为1.2、K2CO3与半焦质量比为0.2、活化温度为800 ℃及活化时间为1 h的制备条件下可以得到最优的活性炭。后续的实验分析将以该组活性炭样品与相同原料采用其他常见的活化方法(水蒸气活化、二氧化碳活化、碳酸钾活化)制得的活性炭进行对比。

表5 联合活化活性炭收率和碘值及苯酚吸附值的因素分析

2.2 活性炭的表面形貌及官能团

图3所示为半焦原料和经过不同活化工艺得到的活性炭的表面形貌。由图3可以看出,K2CO3-AC和K2CO3/steam-AC有相似的形貌特征,活性炭表面出现了较多不规则的缝隙和孔道,形貌变化明显,说明K2CO3在活化过程中起到了重要作用。Steam-AC和CO2-AC表面有较多宽大的缝隙,一定程度上发展了原料的表面形貌。此外,两者表面均有盐颗粒杂质,而由于酸洗过程,K2CO3-AC和K2CO3/steam-AC表面的杂质颗粒较少。在活性炭活化过程中,处于活性位点的固定碳易被氧化为CO和CO2而逸出,使活性炭表面形成深浅不一的缝隙和孔道结构,由于不同活化剂与固定碳反应的速度、程度不同,形成了不同的表面形貌。

图3 半焦原料及活性炭的表面形貌

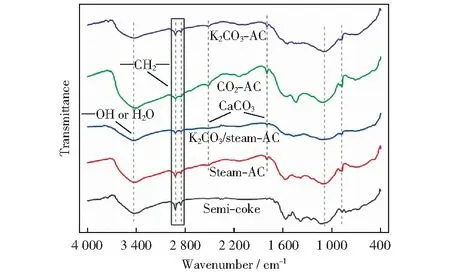

图4所示为半焦原料和经不同活化工艺得到的活性炭的FTIR谱。其中,在3 440 cm-1附近为羟基基团(或吸附水)的峰[23],在2 920 cm-1和2 850 cm-1附近的两个吸收峰可归因于亚甲基基团的拉伸[24]。活性炭在2 514 cm-1和1 795 cm-1处出现的两个峰为CaCO3的峰[25],说明在活化过程中灰分中的钙盐被暴露出来,而经过酸洗的K2CO3/steam-AC和K2CO3-AC的峰强度较弱,部分CaCO3在酸洗过程被去除,与SEM结果相符。1 100 cm-1(900 cm-1~1 300 cm-1)附近的吸收峰可以归因于醇、酚、羟基中的C—O键[26-27]。700 cm-1~900 cm-1附近的吸收峰多为芳香族结构的峰[28]。

图4 半焦原料及活性炭的FTIR谱

2.3 活性炭的比表面积与孔径

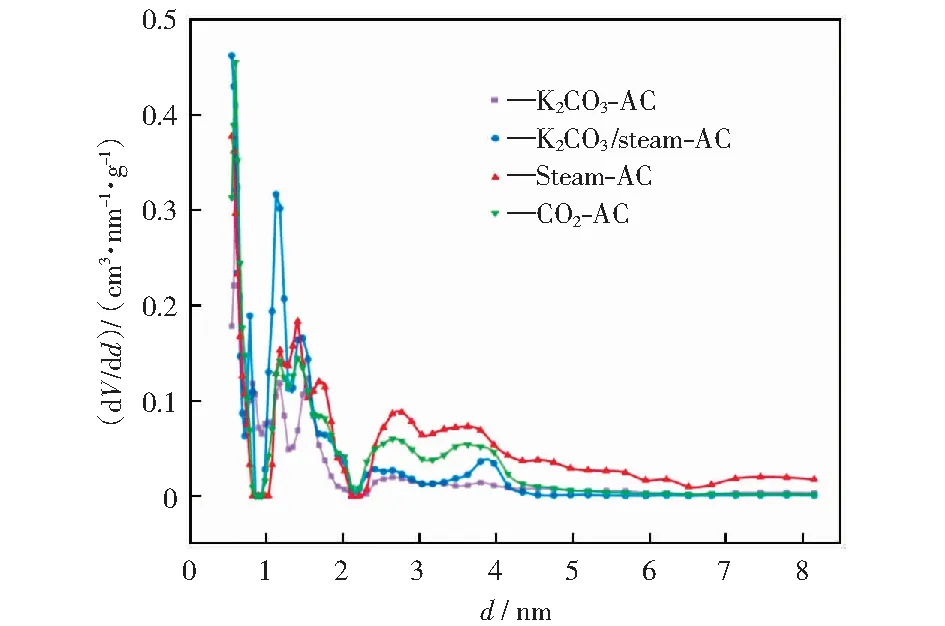

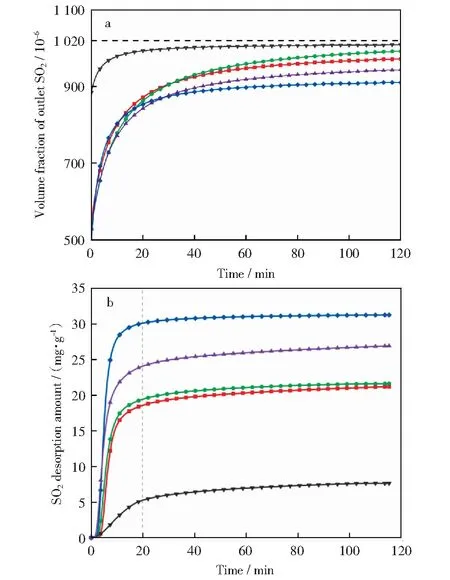

图5所示为不同活性炭的孔径分布。由图5可知,其孔结构均以微孔(d<2 nm)和中孔(2 nm 图5 活性炭的孔径分布 吸附实验测试了不同活性炭的碘值、苯酚吸附值和脱硫值。表7所示为样品的收率和吸附性能。有研究报道,吸附剂中起主要吸附作用的孔其孔径为吸附质直径的1.7倍~3.0倍[29],苯酚的动力学直径为0.67 nm[30]。经验证,孔径为1 nm~2 nm的微孔结构对水中苯酚的吸附起主要作用。由表7可知,K2CO3/steam-AC有最大苯酚吸附值,达105.2 mg/g,这与K2CO3/steam-AC具有最发达微孔体积(见表6)相印证。 表7 不同活性炭样品的收率与吸附性能 图6所示为半焦原料和不同活性炭的SO2吸脱附曲线。由图6a可知,半焦原料作为吸附剂时,迅速达到了稳定状态,对SO2吸附能力较差。相对于半焦原料,经活化的活性炭对SO2的吸附能力明显提升,不同活性炭的吸附曲线相似。由图6b可以看出,几种活性炭的脱附曲线趋势相似,在脱附进行到20 min时就释放了超过90%的SO2,而后释放缓慢。几种活性炭的脱硫值较半焦原料的脱硫值都有明显的提升,其中表现最优的为微孔发达的联合活化活性炭(31.24 mg/g),主要因为SO2吸附性能与一定范围内的微孔体积有关[31-32]。 图6 半焦原料和不同活性炭的SO2吸脱附曲线 实际烟气一般含有水蒸气和氧气,SO2的吸附理论一般认为SO2在孔结构中与氧气和水蒸气反应生成吸附态硫酸,然后储存在微孔中,SO2的吸附总反应[33]为: (1) 图7所示为K2CO3/steam-AC的SO2和CO释放曲线。由图7可以看出,伴随着SO2的释放,少量的CO也被检测到,而且脱附进行到20 min后尾气中的CO瞬时体积分数将高于SO2瞬时体积分数。脱附时吸附态硫酸分解、SO2释放的过程中,部分碳被氧化,以CO或CO2的形式逸出[32-34]。 图8所示为K2CO3/steam-AC的SO2吸脱附再生性能。由图8可知,经过11次SO2吸脱附循环后,经联合活化法制得的活性炭的脱硫值由31.24 mg/g降至22.07 mg/g。在再生过程中,一方面部分碳被氧化生成CO和CO2而逸出,导致孔结构扩大或塌陷,正如图9所示再生6次后经联合活化法制得的活性炭表面结构受到明显的侵蚀;另一方面部分SO2残留或形成了含氧官能团占据了活性位,降低了活性炭对SO2的吸附能力[33]。提高脱附温度将使残余的含氧官能团脱除,提高再生活性炭的吸附能力[32]。因此,采用热解吸的方法时,应提高解吸温度并缩短解吸时间。 水蒸气活化是典型的物理活化,在活化过程中,活性位上的碳与气体活化剂反应,生成气体产物脱出,开孔、扩孔和生成新孔。 水蒸气活化的主要反应为: (2) 活性炭的孔隙结构受原料和反应条件的影响较大,在本研究的实验条件下,水蒸气活化更倾向于产生中孔,一方面由于半焦原料具有一定的孔隙结构,水蒸气在此基础上进行扩孔;另一方面,水蒸气活化反应较快,造孔后进一步扩孔,所以形成了发达的中孔结构。 碳酸钾活化较为复杂,主要的反应为: (3) (4) (5) 在碳酸钾活化过程中,一方面碳酸钾的产物与碳反应生成CO和CO2,进而产生孔隙;另一方面,活化过程(式(5))中产生的金属K嵌入碳基体的碳晶格中,导致晶格的膨胀,酸洗过程将去除这些穿插的金属K,形成较多的微孔[35]。 碳酸钾/水蒸气联合活化主要包含了式(2)~式(5)的反应,但联合活化不是水蒸气活化和碳酸钾活化的简单相加。为了进一步解释联合活化的活化机理,本研究补充了分别经单一活化和联合活化制得的活性炭的孔结构分析,结果见表8。由表8可以看出,联合活化活性炭的比表面积和微孔体积高于单一活化活性炭相应值之和,这主要是因为水蒸气有较强的开孔扩孔能力,在反应体系中,水蒸气的引入使K2CO3和金属K能更容易地进入孔道,增强了碳酸钾活化的活化效果,进而提升了活性炭的微孔体积和比表面积。另外,联合活化活性炭总孔体积低于单一活化活性炭总孔体积之和,这主要是因为水蒸气活化和碳酸钾活化都将产生CO气体,反应将向抑制CO产生的方向移动,导致联合活化活性炭的总孔体积较水蒸气活化活性炭总孔体积略有下降,所以对于形成中孔,碳酸钾活化与水蒸气活化为竞争抑制关系。综上所述,碳酸钾/水蒸气联合活化更适宜制备出具有发达微孔结构的活性炭。 1)碳酸钾/水蒸气联合活化制备活性炭的最佳条件为:水蒸气与半焦质量比1.2、K2CO3与半焦质量比0.2、活化温度800 ℃和活化时间1 h。该条件下活性炭收率为47.05%,制得的活性炭碘值为835.9 mg/g,苯酚吸附值为105.2 mg/g,脱硫值为31.24 mg/g,比表面积为671.7 m2/g。通过与其他活化方法对比,证明了联合活化法可以制得更适用于烟气脱硫、水中苯酚去除的优质活性炭。 2)不同的活化方法将产生不同的孔隙结构。碳酸钾/水蒸气联合活化更易制得微孔丰富并具有一定中孔结构的活性炭,而经水蒸气活化制得的活性炭的孔结构以中孔为主,经二氧化碳活化和碳酸钾活化得到的活性炭则以微孔为主且孔容较小。 3)对于碳酸钾/水蒸气联合活化的机理,本研究发现水蒸气的引入对碳酸钾活化有促进作用,使联合活化制得的活性炭具有发达的微孔结构;而碳酸钾对水蒸气活化产生中孔的能力有一定的抑制作用,导致联合活化得到的活性炭总孔体积比单一水蒸气活化得到的活性炭总孔体积小。

2.4 活性炭的吸附性能

2.5 联合活化工艺机理分析

3 结 论