裸岩区深水基础先堰后桩建造技术研究*

2021-05-18刘晓敏杨金勇

刘晓敏,张 强,李 飞,杨金勇

(中国建筑第六工程局有限公司,天津 300451)

1 工程概况

清溪口渠江特大桥是四川省广安市岳池—华蓥干线公路跨越渠江的重点工程。主桥为高低塔斜拉桥,主跨280m,全长669.5m。主塔采用群桩承台基础,工程桩为20根桩径2.2m的钻孔灌注桩,承台尺寸为28m×18.6m×6m。

根据工程水文资料,渠江为嘉陵江最大支流,属长江水系,桥位处洪水位较高,据统计,洪水期较集中,7—9月占70%以上,各月水量相差很大,洪枯变幅大,枯水期间水位标高215.000m左右,主塔处河床标高205.000m左右,承台顶标高为214.500m,围堰需要的设防水位为220.000m。根据工程地质资料,桥位处河床覆盖层薄,基岩裸露,基岩为粉砂质泥岩和砂岩,中等风化,栈桥施工困难。为满足工程桩与承台施工,考虑工程的地质与水文条件以及施工安排,采用先堰后桩施工工艺[1],双壁钢套箱岸边整体制作,气囊下水,整体浮游,定位下沉抛锚,防护后围堰上搭设作业平台,进行工程桩施工,保证洪水期时首批工程桩施工完毕,确保围堰顺利度过洪水期。同时,针对工程特点,对围堰各施工工况进行专项设计验算。

2 双壁钢围堰设计

2.1 设计概况

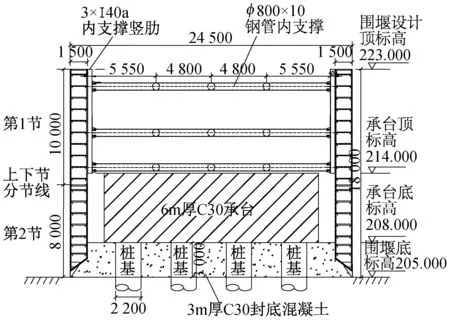

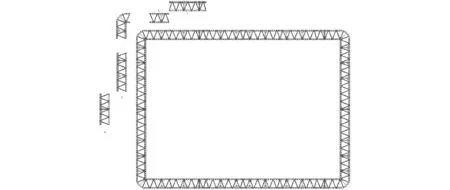

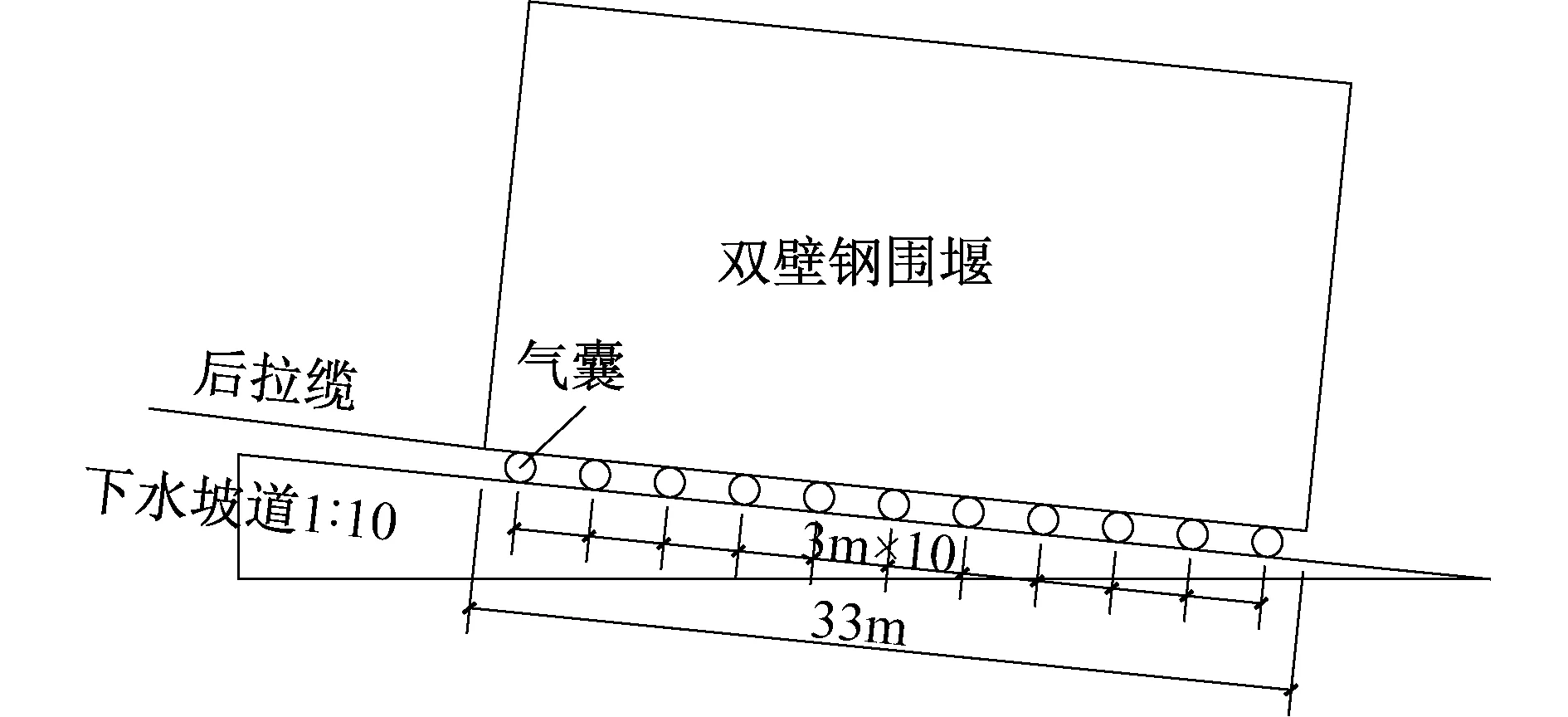

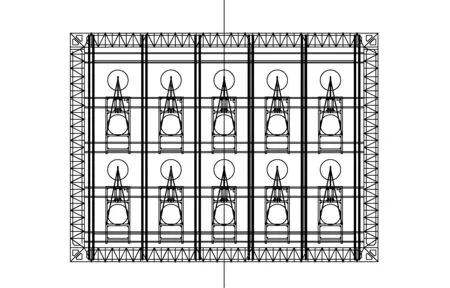

根据主墩处河床整平后的标高,确定围堰底标高为205.000m,根据围堰设防水位,确定顶标高为223.000m,双壁钢围堰高度为18m。围堰外尺寸为33m×24.5m、壁厚1.5m,围堰封底混凝土厚度为3m。围堰采用3层支撑体系,支撑体系采用φ800mm×10mm钢管,钢围堰结构如图1,2所示。

图1 钢围堰结构立面

图2 钢围堰结构平面

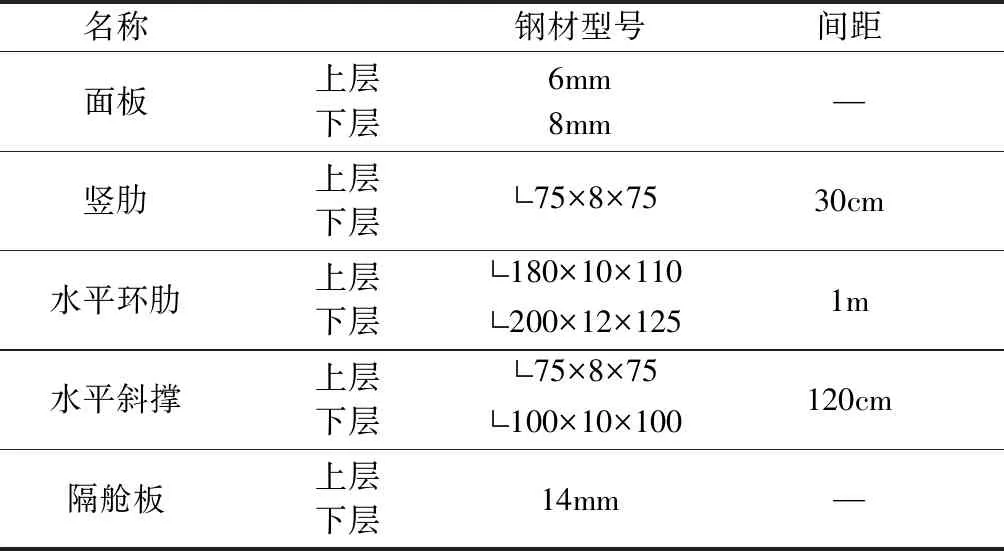

2.2 模型建立与荷载情况分析

利用有限元分析软件Midas根据实际情况建立双壁钢围堰套箱模型,加劲角钢、斜撑角钢、内支撑钢管均为梁单元,上层壁板采用6mm厚板单元,下层壁板采用8mm厚板单元,隔舱板采用14mm厚板单元,钢围堰主要结构参数如表1所示。

表1 钢围堰结构模型参数

根据实际连接情况设置边界条件,底部封底混凝土处设计为位移约束;根据上述条件,建立模型如图3所示。

图3 围堰整体模型

施工荷载分为恒荷载与活荷载,其中,恒荷载包括结构自重和静水压力。活荷载主要为水流力,按倒三角形荷载施加于围堰外侧板迎水面[2]。

2.3 钢围堰结构设计计算

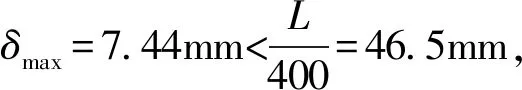

通过施工工况分析可知:围堰结构受力设计计算控制工况为抽水工况,即围堰下沉到位,完成锚定,浇筑封底混凝土,抽水到封底混凝土顶标高处。考虑标准组合和基本组合两种荷载组合形式,钢围堰构件应力值和整体变形如表2所示。

表2 钢围堰构件应力和整体变形

2.4 封底混凝土厚度计算

根据施工工况,需验算桩基施工完成后,围堰内抽水施工承台时围堰的抗浮稳定性,假设封底混凝土厚度为h。根据文献资料[3],护筒与封底混凝土之间摩阻力取170 kPa,施工中在接触面加焊角钢增加摩阻力。根据围堰设计材料表和有限元模型估算钢围堰自重F2、封底混凝土自重F3、隔舱板中加入h厚度混凝土的自重F4、隔舱中注满水的自重F5、浮力F6。根据力平衡公式:

F1+F2+F3+F4+F5=F6

(1)

计算得:h=2.50m,取h=3.00m,抗浮安全系数K=1.20,满足规范要求。

3 双壁钢围堰施工工艺

双壁钢围堰施工工艺流程如图4所示。针对气囊下水、浮游控制、定位下沉及钻孔平台搭设等主要控制工序及关键点进行研究。

图4 钢围堰施工工艺流程

3.1 钢围堰制作与拼装

拼装场地处理为1∶10的斜坡,平整后利用压路机反复碾压,经实测地基承载力达300kPa。拼装胎架为角钢和钢板焊制成的钢蹬,钢蹬高0.5m,钢蹬下方地基换填中粗砂并夯实。底托盘尺寸为34m×25.5m,底板厚8mm,骨架为└75和I56a。

分段最大质量不超过20t,分段位置便于加工制作、安装以及更容易保证围堰质量,围堰各单元制作完成后,在拼装场地进行对称焊接拼装施工;单元件组装顺序:胎架平台制作→号料及切割→铺设外围壁板→安装外围壁纵骨→安装水平环肋→安装隔舱板→安装内围壁纵骨及结构→焊接内部构件。钢围堰分割如图5所示。

图5 钢围堰分割示意

钢围堰下水前需要将围堰与底托板连接,对围堰进行封底,为确保钢围堰下水后托板能正常工作,在钢围堰底即托板上焊接2层型钢骨架,骨架采用I56及└75焊接而成,在钢围堰下水稳定后,对托板及骨架进行切割。打磨垫板焊缝,清理滑道区,避免尖锐物划破气囊;钢围堰拼装采用50t履带式起重机。由于高空作业,钢围堰拼接焊缝质量不易保证,故对所有拼接焊缝进行抗渗透试验(煤油渗透法试验)。

3.2 钢围堰下水

整平夯实下水滑道区域地基,并对夯实后的地基进行硬化处理,尤其控制滑道末端处理效果,以保证最后脱离钢围堰本体的气囊不会因负压过重,陷入河床底部[4-5]。

在钢围堰后方设置4组地龙钢丝绳对钢围堰进行牵引,通过释放4组卷扬机的钢丝绳,实现钢围堰平稳、安全入水。地龙钢丝主绳直径56mm,最小破断拉力173t,主钢丝绳通过走滑轮组固定于地面卷扬机上,滑轮组钢丝绳直径24mm,最小破断拉力31.7t,满足围堰最大下滑力要求。

采用直径1.2m气囊,单侧两个气囊中心间距设置为3m(见图6),共均匀铺设22个气囊。对气囊进行分级、对称充气,使钢围堰被均匀托起,当气囊完全托起钢围堰后,抽出钢围堰下方钢蹬,通过同步释放4组卷扬机组的钢丝绳,钢围堰实现平稳入水,钢围堰最大下滑速度为60cm/min。在围堰四周布置测量监控点,实时监控围堰姿态情况。

图6 钢围堰下水现场实施情况

3.3 钢围堰浮运

1)底托盘割除

当钢围堰完全入水后,利用两艘拖轮将钢围堰运至指定位置下沉进行底托盘的割除。打开围堰内部的进水球阀,使围堰下沉至河床底部,然后派潜水员进行水下切割,对底托盘进行割除。水下切割采用SGⅢ型水下割条,利用水下电弧产生的高温和氧气同被切割金属元素产生的化学反应热,加热和熔化被切割金属并借助氧气流的冲力将切割缝中的熔融金属及氧化熔渣吹除,从而形成割缝。

2)浮游稳定性计算

综合考虑采用钢板(龙骨)结构对钢套箱整体封底时和入水后拆除钢板(龙骨)结构对钢套箱整体封底两种工况下的浮游稳定性计算。

钢围堰施工过程中,在下沉到设计位置之前,采用钢板(龙骨)结构对钢套箱整体封底时,钢围堰重心yc=9.32m,浮心yw=0.5m,重心到浮心的距离α=9.32-0.5=8.82m,定倾半径ρ=50.55m,定倾高度m=ρ-α=50.55-8.82=41.73m>0.2m,该浮箱稳定。

因定倾中心较高,此处不再验算入水时的稳定性,即浮箱倾斜15°时,可计算重心不越过浮心即安全。

入水后拆除钢板(龙骨)结构对钢套箱整体封底时,钢围堰重心yc=10.37m,浮心yw=2.18m,重心到浮心的距离α=10.37-2.18=8.19m,定倾半径ρ=21.87m,定倾高度m=ρ-α=21.87-8.19=13.68m>0.2m,该浮箱稳定。

围堰拖带采用顶推为主、帮拖辅助的方式进行,共设主顶推拖轮1艘、帮拖2艘。

3.4 钢围堰定位与下沉

钢围堰浮运至设计位置,前后定位船进行抛锚,分别设置4个主锚和4个边锚,围堰与前后定位船通过拉缆调整姿态,经锚碇系统定位调整完成,开始向围堰井壁灌水下沉;在向井壁内灌水时,应遵循对称加载的原则,对称的隔舱同时灌水,控制下沉速度及偏位,以防围堰倾斜。

钢围堰在围堰底距河床表面1.0m时,对围堰进行精确定位后即可实施着床。围堰下沉过程中,应有专人不断调整前、后拉缆,使围堰稳定下沉,下沉完成后对称设置4个边锚,具体抛锚设置及定位如图7所示。

图7 抛锚定位布置

当围堰下放到河床面后,需要对钢围堰的着床情况进行测量,对围堰底与河床间的空隙采用砂袋堵塞,确保围堰底与河床面之间密贴,同时,在钢围堰底部四周用卵石护砌。

3.5 钻孔平台搭设与钻孔施工

钢围堰下沉到底后,利用1台400t驳船运载50t汽车式起重机提升120型液压振动捶打钢护筒至岩面,在钻孔平台设置4~6m的导向架,对钢护筒进行精确定位。将围堰与已经插打完成的钢护筒进行连接,使围堰形成一个稳定的钻孔平台。钻机移位和钢筋笼吊装下放采用驳船运载汽车式起重机进行。

通过在钢围堰壁上搭设贝雷梁作为钻孔平台作业基础。钻孔平台需满足10台打桩机的施工场地需求;钻孔施工共2轮,每轮同时进行10根桩基施工。贝雷梁通过U形卡扣与钢围堰固定在一起,贝雷梁上铺设I25分配梁,间距为30cm。钻孔平台布置如图8所示。

图8 钻孔平台布置

将冲击钻直接固定在工字钢分配梁上,由于钻孔平台坐落于钢围堰上,因此要对钻孔机械位置均衡布置,防止发生偏压。钻头中心要与桩中心重合,再进行钻进施工。为保证工人通行安全,在打桩机中间铺设防滑钢板作为人行过道。

4 结语

本文对裸岩区深水基础先堰后桩建造技术进行了较系统的研究,其中气囊下水、浮运、定位、下沉和钻孔平台搭设与钻孔等工序的顺利实施是项目成功的关键。该研究克服了不利水文和地质的影响,为项目深水基础的安全施工提供了保障,也为类似的工程施工提供了借鉴。