Ni–WS2复合镀层提高X100 管线钢在油田采出水中耐蚀性的研究

2021-05-17赵杰王磊刘乙达何鑫顾艳红姚冉于孟瑶

赵杰*,王磊,刘乙达,何鑫,顾艳红,姚冉,于孟瑶

(北京石油化工学院机械工程学院,北京 102617)

X100 管线钢作为超前储备用钢,凭借着大口径、高强度、输送成本低等优势,有望在今后的石油长输管线建设中大批量使用[1-2]。由于CO2混相技术能够有效提高油气开采率,且是国内油气开采过程中采用的主要技术[3],因此碳钢会在含CO2的水溶液中发生严重腐蚀,其腐蚀程度比相同pH 条件下的强酸(如盐酸)还要严重[4]。采用电镀镍镀层可以有效提高低碳钢的防腐性能[5]。

镍镀层作为硬铬镀层的主要替代品之一,已在防腐、抗磨、装饰等领域得到了广泛应用[6],镍基镀层具有耐蚀性好、电镀操作简便和清洁环保的优点,但纯镍镀层的耐蚀性在高温和高氧化性的环境下不稳定,因此研究人员提出在纯镍镀层中添加纳米颗粒,通过细化基体镍的晶粒来提高耐蚀性[7-8]。将纳米颗粒引入到镀层中除了可以赋予镀层更好的显微硬度和耐腐蚀性能之外,还有助于在电镀过程中减弱内应力,从而消除表面裂纹[9]。WS2纳米颗粒具有较高的热稳定性和良好的耐氧化性,而且与其他陶瓷纳米粒子不同,当与金属盐共沉积时,WS2纳米颗粒有助于在表面形成不规则的凸起[10-11],使所制镀层表现出“荷叶效应”,赋予镀层一定的自清洁功能[10,12]。Rapoport 等[13]将WS2纳米颗粒添加至金属材料表面,研究了复合材料的润滑和耐磨性,认为它适用于恶劣环境。赵国辰[11]通过WS2纳米颗粒掺杂,制备了具有 超疏水性的镍基复合镀层,该镀层显示出了较好的耐蚀性和自清洁性。本文基于前期对X100 管线钢腐蚀规律的研究[14],探究60 °C 下X100 管线钢表面Ni 基WS2纳米颗粒复合镀层在含饱和CO2模拟油田采出水中的耐蚀性。

1 实验

1.1 Ni–WS2 复合镀层的制备

基体材料为X100 管线钢,其化学成分(以质量分数计)为:C 0.064%,Si 0.95%,Mn 1.69%,P 0.015%,S 0.002%,Cr 0.04%,Ni 0.03%,Mo 0.27%,Fe 余量。基体的工作区域是15 mm × 15 mm 的正方形,非工作面涂抹环氧树脂。打磨抛光后,用去离子水清洗,乙醇或者丙酮脱水,冷风吹干,干燥备用。

电镀镍溶液的配方为:硫酸镍(NiSO4·6H2O)250 g/L,氯化镍(NiCl2·6H2O)45 g/L,硼酸(H3BO3)40 g/L,十六烷基三甲基溴化铵(CTAB)0.1 g/L,二硫化钨纳米颗粒(平均直径40 nm)10 g/L,糖精1.5 g/L。在配制过程中依次加入硫酸镍、氯化镍和硼酸,搅拌均匀后用稀盐酸或者稀氢氧化钠调节溶液的pH 至3.5 ± 0.2,再加入CTAB、糖精和WS2纳米颗粒。

参考前期研究和文献报道[11,15],确定电镀工艺条件为:温度40 °C,电流密度4 A/dm2,时间35 min。

1.2 电化学实验

根据实际油田采出水成分表配制模拟油田采出水溶液:CaCl2·2H2O 24.715 g/L,NaCl 18.906 g/L,NaHCO30.391 g/L,Na2SO40.325 g/L,MgCl2·6H2O 0.884 g/L。将模拟油田采出水溶液注入烧杯后密封,持续通入CO2至饱和,再将烧杯放入60 °C 的恒温水浴锅中,向烧杯中持续通入CO2,X100 基体试样和有镀层试样分别浸泡0.5 h、24 h 后采用德国Zahner 的IM6 型电化学工作站进行测试。测试完毕自然风干,检测和分析腐蚀产物。

电化学测试采用经典三电极体系,辅助电极是20 mm × 20 mm 的铂片,参比电极使用饱和甘汞电极(SCE),工作电极是有或无镀层的15 mm × 15 mm 的X100 管线钢。开路电位(OCP)在20 min 左右达到稳定;电化学阻抗谱(EIS)的扫描范围为100 kHz 至10 mHz,外加正弦波幅值10 mV;动电位极化曲线(PDP)测试范围是相对于OCP 从-300 mV 扫描到300 mV,扫描速率0.5 mV/s。极化曲线采用塔菲尔(Tafel)方法拟合,EIS 数据采用Zman 软件拟合。

1.3 表面分析

使用日本尼康公司的Eclipse MA200 型体视显微镜拍摄镀层表面电镀和腐蚀后的宏观形貌。使用日本岛津公司的SSX-550 型扫描电子显微镜(SEM)分析镀层的表面组织。使用布鲁克AXS 公司的D8 ADVANCE 型X 射线衍射仪(XRD)分析了镀层的相组成和腐蚀产物,扫描角度范围10° ~ 80°,扫描步进角0.05°,扫描速率5°/min。

2 结果与讨论

2.1 镀层的表面特征

2.1.1 表面形貌与截面形貌

从图1 和图2 可知,Ni-WS2复合镀层表面粗糙,呈微灰色,不反光,质地均匀。从微观上看,镀层表面分布有轮廓清晰、丰满的球形物质,它们构成致密的镀层。X100 管线钢表面镀层金属出现“团聚”现象[16]。这是由于加入的黑色点状WS2纳米颗粒具有导电性,在电沉积过程中沉积于镀层表面的WS2颗粒与新鲜镍镀层表面的电位近似相等,使得镀液中的镍离子及WS2纳米颗粒在镀层上同时沉积[11],晶粒两两聚集在一起或多个晶粒聚集在一起。随着电镀过程的不断推进,这些晶粒迅速生长,并继续与其他晶粒或晶粒团结合,形成更大的晶粒团,这在宏观上表现出明显的粗糙感。从图2 可以看到,复合镀层的厚度约为35 μm,镀层与X100 管线钢基体之间存在7 ~ 8 μm 的细小缝隙,这是在打磨样品时砂纸颗粒嵌入试样,令镀层从基体上撑开所致[17]。

图1 X100 管线钢(a)和Ni–WS2 复合镀层(b)的宏观形貌 Figure 1 Macro-morphologies of X100 pipeline steel (a) and Ni–WS2 composite coating (b)

图2 Ni–WS2 复合镀层的表面(a)和截面(b)微观形貌 Figure 2 Surface (a) and cross-sectional (b) micro-morphologies of Ni–WS2 composite coating

2.1.2 组分分析

由图3 可知已成功制得Ni-WS2复合镀层。复合镀层的主要组分是Fe、Ni 和WS2。Fe 来自X100 管线钢基体,Ni 单质来源于镀液中的主盐NiCl2·6H2O,Ni 衍射峰的出现表明Ni2+充分参与了电化学反应,WS2衍射峰的出现说明WS2附着在镀层表面。

图3 X100 管线钢和Ni–WS2 复合镀层的XRD 谱图 Figure 3 XRD patterns of X100 pipeline steel and Ni–WS2 composite coating

2.2 电化学实验

2.2.1 开路电位

由图4 可知,Ni-WS2复合镀层在饱和CO2油田采出水中浸泡0.5 h 时和浸泡24 h 后的开路电位分别为-0.356 V 和-0.313 V,X100 管线钢的开路电位则分别为-0.748 V 和-0.709 V。Ni-WS2复合镀层的开路电位正于X100 管线钢,说明有Ni-WS2复合镀层的X100 管线钢更不容易被腐蚀,复合镀层对基体有一定的保护作用。无论基体是否有镀层,浸泡0.5 h 后的开路电位都负于浸泡24 h 后的开路电位,即随着浸泡时间延长,开路电位向正方向偏移。这说明浸泡24 h 之后所形成的腐蚀产物膜对镀层和基体的保护作用比浸泡0.5 h 时形成的腐蚀产物膜更强。

图4 X100 管线钢和Ni–WS2 复合镀层在饱和CO2 油田采出水中浸泡0.5 h(a)和24 h(b)后的开路电位−时间曲线 Figure 4 Curves of OCP vs.time for X100 pipeline steel and Ni–WS2 composite coating after being immersed in oilfield produced water saturated with CO2 for 0.5 h (a) and 24 h (b)

2.2.2 电化学阻抗谱

由图5 可知,X100 管线钢和Ni-WS2复合镀层的电化学阻抗谱形状相似,表明它们的腐蚀机理相同。当频率大于10 Hz 时,2 种试样的曲线趋于重合;而在低频区,有镀层试样的阻抗模均高于无镀层试样,说明镀层对基体有一定的保护作用,能抑制腐蚀的发生。当频率小于10 Hz 时,无论有无镀层,试样的阻抗模均随着浸泡时间的延长而增大。无论浸泡0.5 h 还是浸泡24 h,Ni-WS2复合镀层的阻抗模都高于X100 管线钢基体,说明腐蚀产物膜对基体的保护作用不及镀层对基体的保护作用。对于无镀层试样,浸泡24 h 后的阻抗模比浸泡0.5 h 时高,说明腐蚀产物膜对基体确有保护作用。而在0.01 Hz 时,有镀层试样在浸泡24 h 后的阻抗模与浸泡0.5 h 时相比也有所上升,也说明了这一点。

图5 X100 管线钢和Ni–WS2 复合镀层在饱和CO2 油田采出水中浸泡0.5 h 和24 h 后的Bode 图 Figure 5 Bode plots for X100 pipeline steel and Ni–WS2 composite coating after being immersed in oilfield produced water saturated with CO2 for 0.5 h and 24 h, respectively

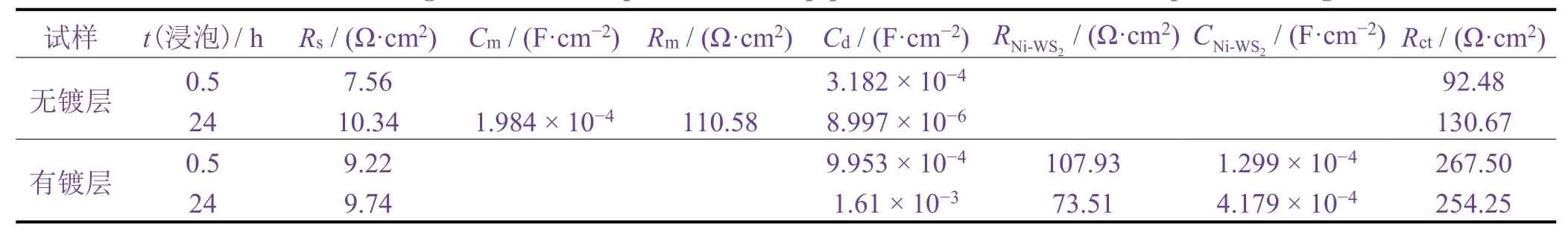

采用图6a 和图6b 的等效电路分别对经饱和CO2油田采出水浸泡0.5 h 和24 h 的X100 管线钢的EIS谱图进行拟合,Ni-WS2复合镀层浸泡0.5 h 和24 h 的EIS 谱图均使用图6c 的等效电路进行拟合。其中Rs为溶液电阻,Cd为双电层电容,Cm为腐蚀产物膜的电容,Rct为电荷转移电阻,Rm为腐蚀产物膜的电阻,CNi−WS2为镀层电容,RNi−WS2为镀层电阻。由表1 可知,Ni-WS2复合镀层的Rct高于X100 基体的Rct,说明腐蚀液与Ni-WS2复合镀层之间的电荷转移数较少,镀层表现出一定的耐蚀性,腐蚀进展缓慢,能较好地保护基体。

图6 X100 管线钢和Ni–WS2 复合镀层EIS 谱图拟合的等效电路 Figure 6 Equivalent circuit diagrams for fitting EIS spectra of X100 pipeline steel and Ni–WS2 composite coating

表1 X100 基体试样和Ni–WS2 镀层的EIS 谱图拟合结果 Table 1 Fitting results of EIS spectra of X100 pipeline steel and Ni–WS composite coating

2.2.3 极化曲线

由图7 与表2 可知,无论在饱和CO2油田采出水中浸泡0.5 h 还是24 h,有镀层的X100 管线钢的腐蚀电流密度( jcorr)都小于无镀层的X100 管线钢的腐蚀电流密度,前者的腐蚀电位(φcorr)正于后者,说明Ni-WS2复合电镀后X100 管线钢的耐蚀性提高,更不容易被腐蚀。浸泡0.5 h 时Ni-WS2复合镀层的腐蚀电流密度比基体低了将近1 个数量级,但浸泡24 h 后两者的腐蚀电流密度相差不大。这是因为镍单质本身较稳定而不易被腐蚀,即便镀层表面形成了少量的腐蚀产物,也无法为镀层提供全面的保护[11]。

图7 X100 管线钢和Ni–WS2 复合镀层在饱和CO2 油田采出水中浸泡0.5 h(a)和24 h(b)后的极化曲线 Figure 7 Polarization curves for X100 pipeline steel and Ni–WS2 composite coating after being immersed in oilfield produced water saturated with CO2 for 0.5 h (a) and 24 h (b), respectively

表2 图7 的拟合结果 Table 2 Fitting results from Figure 7

2.3 腐蚀产物分析

2.3.1 腐蚀形貌

从图8 可知,Ni-WS2复合镀层减缓了X100 管线钢的腐蚀,镀有Ni-WS2复合镀层的试样中心腐蚀较为轻微,大部分面积还是银白色,四周呈现黄褐色,这是由于镀层与用于镶嵌的树脂之间存在一定的 高度差,以及微观缝隙引起的缝隙腐蚀会导致镀层边缘遭受的腐蚀严重一些。但中部在腐蚀24 h 后基本没有发生变化,说明Ni-WS2复合镀层具有较强的耐蚀性,对基体起到了较好的保护作用。相比之下,X100 管线钢基体腐蚀严重,有大量腐蚀产物附着,表面呈红棕色,这些红棕色物质为锈黄(FeOOH)[18]。

图8 X100 管线钢(a)和Ni–WS2 复合镀层(b)在饱和CO2 油田采出水中浸泡24 h 后的宏观腐蚀形貌 Figure 8 Macro-corrosion morphologies of X100 pipeline steel (a) and Ni–WS2 composite coating (b) after being soaked in oilfield produced water saturated with CO2 for 24 h

观察图9 不难发现:基体经腐蚀后出现一些针状物质,并有大量蚀坑,表面不再平整;镀层表面的晶粒仍为圆球状,虽有大有小,但整体还较为完整。对比图9b 和图2a 可知,镀层表面未被大面积破坏,只是有少量腐蚀产物附着,说明镀层对基体具有良好的保护作用。

图9 X100 管线钢(a)和Ni–WS2 复合镀层(b)在饱和CO2 油田采出水中浸泡24 h 后的微观腐蚀形貌 Figure 9 Micro-morphologies of X100 pipeline steel (a) and Ni–WS2 composite coating (b) after corrosion by being immersed in oilfield produced water saturated with CO2 for 24 h

2.3.2 腐蚀产物分析

由图3 中腐蚀后的XRD 谱图可知,腐蚀后的Ni-WS2复合镀层表面主要含有Fe、Ni、WS2、FeOOH、Fe3C、CaCl2和NaCl。由于腐蚀液渗入试样与环氧树脂之间的缝隙,因此腐蚀液与Fe 接触,生成了FeOOH。Ni 单质的出现是置换反应所致,WS2颗粒为镀层所含物质,Fe3C 是由于X 射线透过镀层采集到的基体表面信息,CaCl2和NaCl 的存在表明腐蚀液结晶在表面结垢,有盐的堆积[19]。

3 结论

在X100 管线钢表面电镀了Ni-WS2复合镀层,研究了其在饱和CO2油田采出水中的电化学行为。主要结论如下:

(1) Ni-WS2复合镀层表面主要是“团聚”的球状物质,结晶细致,较为平整,无缺陷,厚度均匀。

(2) 在饱和CO2油田采出水中浸泡0.5 h 后,有Ni-WS2复合镀层的X100 管线钢的腐蚀电流密度比基体小82%,在浸泡24 h 后仍小19.2%,而且有镀层的X100 管线钢的电化学阻抗明显高于无镀层试样,表明电镀Ni-WS2后X100 管线钢的腐蚀速率明显降低。

(3) 在饱和CO2油田采出水中浸泡24 h 后,无镀层的X100 管线钢腐蚀严重,有镀层试样的腐蚀则轻微得多,镀层的腐蚀产物主要是Fe3C 和FeOOH。Ni-WS2复合镀层被腐蚀后仍较为完整,对基体的保护作用良好。