接箍螺纹首扣毛刺去除方法

2021-05-17杨兵兵童楠楠李六五樊振兴彭建军

杨兵兵, 童楠楠, 郭 鹏, 张 强, 李六五,樊振兴, 彭建军, 李 旭

(宝鸡钢管西安石油专用管公司, 陕西 宝鸡721008)

0 前 言

接箍首扣毛刺的产生与接箍材质、 加工工艺及流程有直接关系, 而在接箍加工过程中, 接箍的加工工艺流程的变化及梳刀螺纹加工后的处理方式, 也是影响首扣毛刺产生的主要原因。 接箍首扣毛刺的产生对接箍产品加工的整体效率、 成本、 质量以及刀具消耗均造成了一定程度上的影响。 本研究对常用接箍螺纹加工工艺流程中毛刺的出现及消除毛刺的方法进行了分析, 提出了几种接箍去除毛刺的常用方法, 并进行了优选, 从根本上提高了接箍车丝机的生产效率, 降低了劳动强度, 达到了接箍首扣毛刺去除的目的。

1 接箍首扣毛刺产生原因及去除方法

1.1 接箍首扣毛刺产生原因

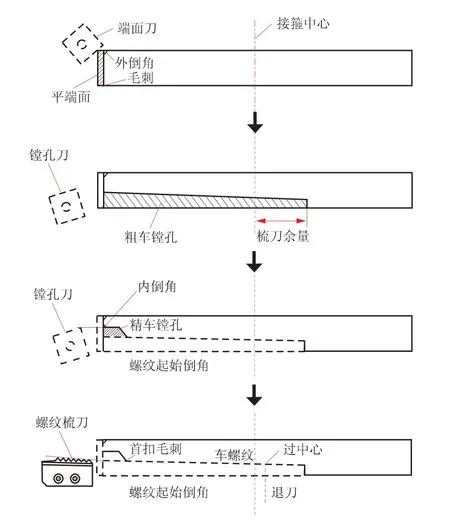

在接箍加工过程中, 一般采用的加工工艺流程如图1 所示。 首先对接箍A 端进行平端面加工, 确保端面平齐, 这也是B 面加工的基准面,并在这个过程中进行车削外倒角; 端面加工后进行粗车镗孔, 因为圆扣接箍在镗孔直径部分需要车削量较大, 需要分开车削, 以减少刀片的吃刀量, 然后进行镗孔精车, 这个过程中会给螺纹车削预留部分加工余量, 避免平顶或梳刀车削吃刀量过大的情况; 镗孔精车后进行螺纹加工, 由于起始螺纹属于不完整螺纹, 造成了首扣毛刺(有时候会出现积削瘤) 的产生; A 面加工完成后,开始加工接箍另外一端B 面, 步骤同上, 直至最终完成整件接箍的加工。

图1 接箍螺纹加工流程示意图

从接箍加工流程可以看出, 部分倒角工件易出现毛刺区域 (拐角或加工挤压处), 倒角能够去除毛刺, 避免棱角或毛刺伤人, 但接箍螺纹首扣毛刺是接箍螺纹加工过程中比较常见的一种缺欠, 基本上无法通过倒角的形式去除。 螺纹首扣产生毛刺, 会影响接箍螺纹的使用性能及螺纹的配合, 主要体现在上卸扣过程中对管体螺纹的损伤, 易造成粘扣等。 整体来说, 首扣毛刺的去除只能依赖后续处理进行彻底消除, 其中包含机械加工去除或其他去除方法。

1.2 常用的首扣毛刺去除方法

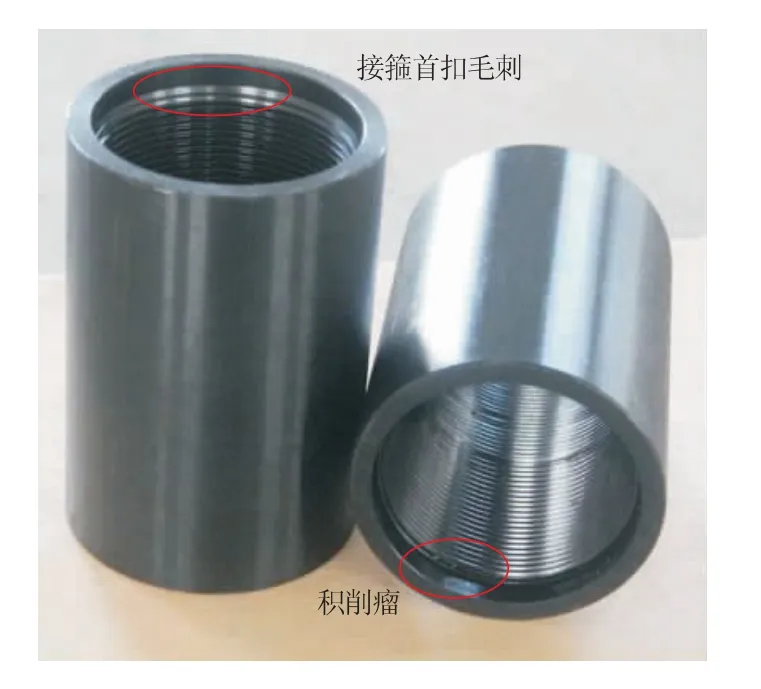

首扣毛刺(如图2 所示) 是产品加工过程中不可避免的一种缺欠, 一般只能在加工工序完成后, 再进行毛刺去除。 然而, 通过改变加工流程, 合理选用刀具及切削规范, 也可以在生产过程中将毛刺控制在一定程度, 做到不出毛刺或出小毛刺, 从而提高接箍的加工质量, 降低加工成本。

目前行业内较多接箍车丝机没有安装具有去除毛刺功能的设备或设施, 且随着设备投入年限的增加, 设备精度不断降低, 部分去毛刺功能的设备也存在精度降低或去除毛刺效果不佳的问题, 容易产生毛刺内翻或去除不彻底的情况。目前各大油田在接箍成品验收时, 均会对螺纹首扣毛刺进行检查, 且毛刺的存在对螺纹的使用性能也存在一定的不利因素。 为此, 接箍车丝机岗位较多采用人工打磨的方式去毛刺, 不仅劳动强度较大, 且存在打磨不彻底或损伤完整螺纹的风险。

图2 接箍螺纹首扣毛刺照片

2 接箍首扣毛刺消除方法

2.1 去除毛刺的原理及方法

毛刺的去除, 就是清除接箍加工部位在切削相交的地方所产生的刺状物或飞边。 接箍首扣毛刺虽然不大, 却直接影响着接箍螺纹的连接性能。 随着各机械加工行业对去除毛刺的重视, 去除毛刺的方法也越来越多。 例如毛刺修磨方法,分为人工修磨和机械修磨, 目前毛刺机器人代替人工修磨也开始普及。 在接箍去毛刺修磨过程中, 人工修磨一般采用砂轮片、 精修片、 千叶轮等工具实现毛刺修磨及去除的目的。

机械加工去除毛刺方法多采用去毛刺刀杆及刀片, 但因为不同厂家设备及生产加工工艺的区别, 造成了去除毛刺的顺序或刀片安装位置的差异; 在接箍车丝机加工过程中, 通常采用专用毛刺刀进行去除, 此外还会使用端面刀片或镗孔刀片进行毛刺去除, 或者采用喷砂、磷化等方法。 但是因各种原因, 毛刺的去除效果差异较大。

2.2 人工毛刺去除方法

人工去毛刺一般存在于设备自动化程度不高或对首扣毛刺要求较高的接箍产品上。 通常采用锉刀、 砂纸、 砂轮片、 精修片、 千叶轮等进行去除。 采用气动工具带动砂轮片、 精修片、 千叶轮去除的比较多, 从而最终达到毛刺去除的目的。根据采用的去除工具及接箍尺寸大小不同, 一般一件接箍采用手工去除毛刺耗时在1~3 min, 这类方法生产效率较低, 且操作人员劳动强度较大, 去除毛刺的效果不佳。

图3 人工打磨常用精修片

2.3 机械除毛刺的方法

2.3.1 毛刺刀去除毛刺的方法一

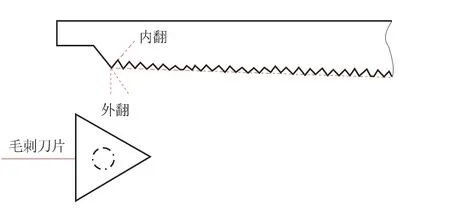

在接箍车丝机刀塔空余工位上安装一把去除毛刺刀杆, 刀杆如图4 所示。 这类去毛刺刀杆可以根据不同产品要求更改刀片装夹角度, 以适应不同类型及角度的毛刺去除要求, 然后在加工程序中增加去除毛刺程序。 通过机械加工的方式实现去除毛刺的功能。 在通过毛刺刀杆去除毛刺时, 最好在软件或图纸上进行程序模拟及计算,并调整适合的入刀角度, 否则易产生毛刺的内翻或去除效果不理想, 如图5 所示。 采用去毛刺刀片进行毛刺去除有三种工艺。

图4 去毛刺刀杆

图5 靠近去除毛刺示意图

工艺一: 靠近去除毛刺位置采用点车削, 即毛刺刀片快速靠近接箍螺纹首扣位置, 快速去除毛刺后退刀, 靠近去除毛刺采用的是毛刺刀片的刃面, 接触点在毛刺刀片刃面的中心位置。 这种方法需要对毛刺刀片靠近余量进行进一步的摸索, 一般建议控制在0.05~0.15 mm, 以避免无法清除或螺纹削顶的产生。

工艺二: 靠近去除毛刺位置采用面车削, 就是以毛刺刀片的刃面去靠近螺纹起始倒角处, 此方法也可以作为螺纹起始倒角角度的修正, 毛刺刀快速去除毛刺后退刀。 这时必须确保刀片角度与螺纹起始倒角相同, 以避免螺纹起始倒角产生刀痕或台肩。

工艺三: 采用车削去除毛刺, 重新开始精车镗孔步骤, 一直车削至螺纹起始倒角处, 此方法采用的是毛刺刀片的刀尖, 属于精加工, 可以顺带确保镗孔直径的精度及镗孔深度的精度, 并且可确保去除毛刺的质量。 缺点是耗时较长。

针对不同钢级的接箍, 需要选取合适的车削规范, 确保去除质量; 对于毛刺刀装配精度及毛刺刀角度的调整也需要进行规范。 根据不同设备加工特点, 工艺人员需要根据现场设备加工参数不断摸索、 实践, 有针对性地将不同钢级和扣型接箍去毛刺参数固定化, 由现场操作人员根据规范进行小范围调整即可。

2.3.2 毛刺刀去除毛刺的方法二

因接箍车丝机刀塔空余工位数量或基于加工效率的影响, 部分厂家采用刀片集成在一把刀杆上, 此方法降低了刀杆成本, 节约了刀塔更换时间, 提升了加工效率。 一把刀杆上集成多种刀片的方式在较多行业内有较好的应用, 技术比较成熟, 除了在小规格接箍生产过程中, 因接箍内孔直径原因不便于集成外, 均可满足生产需求。

集成刀杆在加工程序和去除毛刺方式上与2.3 描述基本相同, 仅需要在刀杆的集成上进行设计, 并考虑角度及空间问题即可, 而且对于去除毛刺过程来说, 毛刺刀几乎不受力或受力较小, 对刀杆的刚性要求不高。

2.3.3 其他刀片去除毛刺的方法

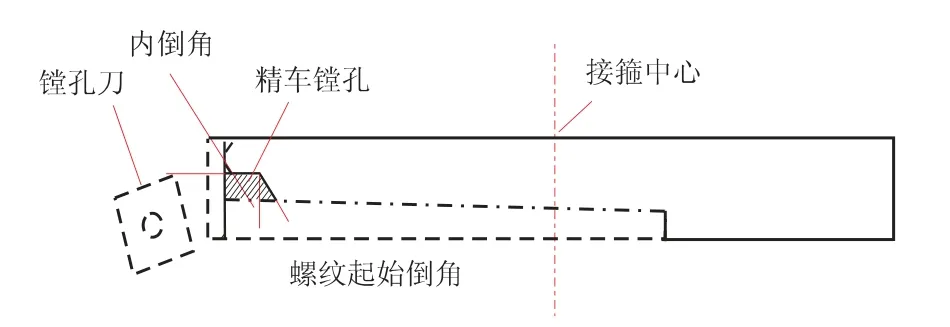

除了上述去毛刺的方法外, 例如在一些接箍车丝设备中, 还采用镗孔刀杆在螺纹加工后重新进行镗孔精车的步骤 (如图6 所示), 相当于采用镗孔刀再次对螺纹起始倒角进行车削, 从而达到去除毛刺的效果, 但是作为接箍加工过程中吃刀量最大的刀具, 其刃口易磨损, 在加工过程中易造成毛刺内翻或去除毛刺不彻底。

图6 镗孔刀去除毛刺示意图

2.4 其他去除毛刺的方法

(1) 化学药水去除法: 是采用化学药水去毛刺的技术, 一般采用浸泡工艺, 该方法在管加工行业内暂时无应用, 在其他行业内应用较广泛。

(2) 喷砂去毛刺: 在PSL-2 产品生产过程中, 一般要求进行喷砂处理, 喷砂后可有效去除毛刺, 且对产品质量有一定的提升, 但目前喷砂效率比较低, 且产品后期内螺纹清理比较麻烦,需要在磷化前多增加一道清洗工序。

3 结束语

目前接箍车丝机完成接箍加工后, 接箍首扣毛刺的清除变成了制约生产效率的一个瓶颈, 对接箍生产质量造成了一定的影响。 目前人工打磨去除毛刺的方法不但造成了不必要的人工浪费,且不利于推进各生产厂家的精益管理, 不利于实现降本增效。 本研究总结了多种毛刺去除的方法, 为各生产厂家提供了可借鉴的思路。 机械去除毛刺的方法目前逐渐在套管接箍加工企业内推广应用, 并已形成了比较成熟的工艺, 可确保产品质量稳定。