超宽X70M 钢板的超快冷工艺及产品性能研究

2021-05-17曲之国刘振华杨海峰

曲之国, 刘振华, 杨海峰

(五矿营口中板有限责任公司, 辽宁 营口115000)

0 前 言

近年来, 随着世界油气资源需求的不断增加, 为了获得更高的效益, 油气输送管线也不断向着大型化方向发展。 以我国为例, 西气东输二线干线管道的管径为1 219 mm, 而目前在建设中的中俄东线管道的管径则达到了1 422 mm[1-3]。 管径增大, 则相应地要求钢板的宽度也要增加, 对中厚板生产企业提出了更高的要求, 其中性能及板形的保证是亟需解决的问题[4-6]。 目前, 国内具备生产1 422 mm 管径用超宽管线钢装备条件并能实现稳定生产的企业较少, 因此, 开发超宽规格高钢级管线钢对企业提升技术能力, 提高市场竞争力都具有积极的作用。

五矿营口中板有限责任公司拥有先进的5 m宽厚板轧机。 近年来, 随着特厚板坯铸机、 预矫直机、 UFC 超快冷系统的先后上线, 为超宽管线钢的开发奠定了基础。 在此条件上, 结合出口项目需求, 通过优化成分设计及冶炼轧制工艺,同时配合UFC 超快冷工艺, 开发出超宽X70M管线钢板, 并实现了稳定生产。

1 钢板技术要求及分析

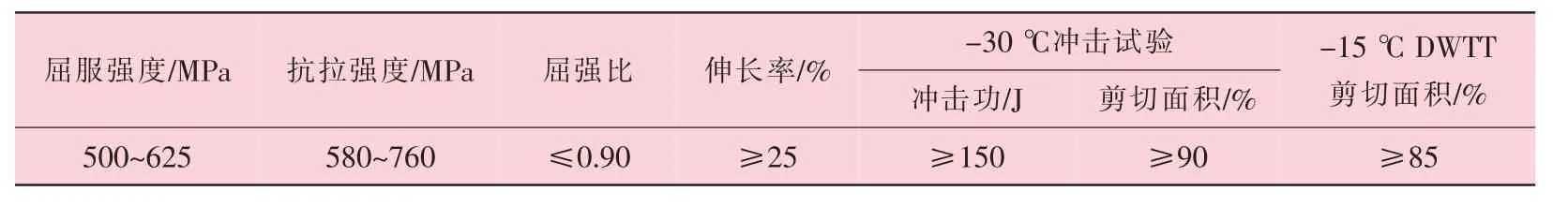

钢板订货规格为厚度19.7~22.2 mm, 宽度4 376 mm, 要求同批次钢板屈服强度差、 抗拉强度差均≤60 MPa, 屈强比≤0.90, 1/2 厚度位置-30 ℃冲击功单值≥120 J、 均值≥150 J; -15 ℃DWTT 剪切面积单值≥70%、 均值≥85%, -15 ℃DWTT 整批合同均值≥90%。 同时, 要求钢板宽度公差在±10 mm, 不平度≤10 mm/2 m, 镰刀弯≤8 mm/12 m, 出口订单具体要求见表1。

与国内常见X70M 热轧钢板技术要求相比,出口订单要求屈服强度更高、 屈强比更低; 对于韧性, 要求冲击试样取之钢板厚度1/2 位置, 且要求-15 ℃DWTT 剪切面积均值在90%以上, 钢板外形尺寸等要求也非常严格, 批量生产难度较大。

表1 X70M 出口订单力学性能要求

2 成分设计及冶炼控制

为满足订单的力学性能要求, 在成分设计上仍采用低碳+高锰、 Nb+Cr+Mo 的合金体系,并对部分元素进行优化。 其中, 为了降低超低碳出钢对转炉炉衬的影响, 提升批量冶炼能力, C 元素较常规范围上浮0.01%, 同时为保持CEpcm不升高并稳定钢板韧性, 大幅降低了Cr 元素含量并添加少量Mo 元素, 其中Mo 的添加对抑制铁素体相变并获得针状铁素体组织具有显著的作用[7]。 超宽X70M 钢板化学成分见表2。

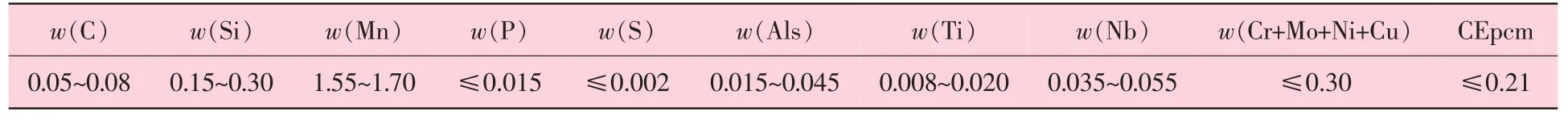

表2 超宽X70M 钢板化学成分 %

冶炼过程采用转炉—LF—RH—连铸的工艺流程, 采用优选铁水, 保证入炉铁水w(P)≤0.110%, 采用KR 预处理脱硫, 保证入炉w(S)≤0.010%。 转炉采用双渣冶炼, 控制出钢成分中w(C)≤0.050%、 w(P)≤0.010%、 w(S)≤0.007%。LF 造白渣脱硫, 优质白灰加入量≥12 kg/t, 白渣保持时间≥15 min。 RH 炉高真空 (真空度≤67 Pa) 循环时间≥15 min, 出站喂钙线>100 m,喂线后静吹氩时间≥10 min。 通过以上措施, 促进钢中夹杂物变形及大颗粒夹杂物的有效去除。连铸过程采用250 mm×2 400 mm 断面, 全程保护浇注, 要求增氮量≤0.000 3%, 避免钢液二次氧化, 要求低过热度浇注, 实际过热度≤25 ℃,保持恒拉速, 液面波动控制在±3 mm。 通过以上措施, 避免工艺波动导致夹杂物超标, 保证坯料内部质量满足要求。

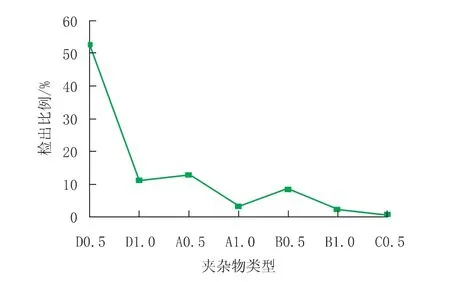

采用以上工艺批量冶炼X70M 管线钢超过640炉, 抽检冷酸蚀试样组织形态, 按曼内斯曼标准评价。 评价结果显示, 组织中心偏析≤2 级试样比例为100%。 逐炉检验管线钢中夹杂物, 发现其中主要以球状D 类夹杂为主, 少量样品存在A 类和B类夹杂, 具体各类夹杂物检出比例见图1。

图1 夹杂物类型及检出比例

3 轧制及UFC 超快冷工艺

超宽X70M 钢板的轧制工艺要综合考虑力学性能与板形要求, 由于钢板展宽比>1.8, 粗轧展宽道次多, 且道次压下量难以增大, 展宽后纵轧道次压下率仅能保证在15%~17%, 与常规钢板相比, 再结晶奥氏体细化效果减弱, 而再结晶奥氏体尺寸对管线钢DWTT 性能影响明显[8-9]。 因此,为尽可能细化奥氏体晶粒, 钢坯加热温度不能过高, 宜控制在1 160~1 220 ℃, 同时, 为保证C、N 化物充分固溶并且避免由于钢坯未充分烧匀、烧透导致的粗轧阶段跳道次, 冷装钢坯在炉时间至少控制在280 min。 精轧阶段, 为保证未再结晶区累计压下效果, 为后续相变提供更多的形核点、细化相变后组织, 设计中间坯厚度≥3.5 倍成品厚度, 精轧开轧温度≤900 ℃, 终轧温度控制在790~840 ℃, 精轧阶段除了严格控制温度外, 也要控制压下率, 避免末道次压下率过大, 造成钢板原始浪形严重, 轧制道次压下率分配见图2。

图2 轧制道次压下率分配

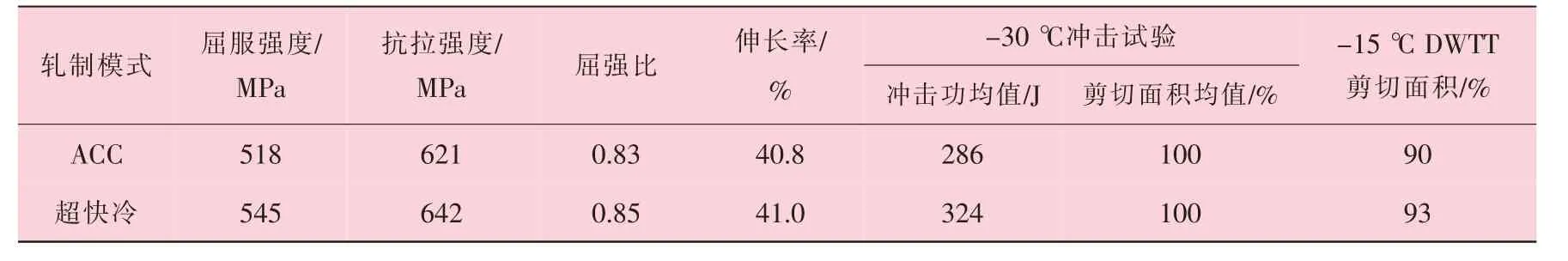

钢板轧制后快速通过预矫直机进入冷却系统。冷却系统分为A、 B 两段, 各有上下15 组喷嘴,其中A 段前四组为缝隙喷嘴, 其余全部为高密喷嘴, 在高位水箱供水的状态下, 冷却水压力为0.15 MPa, 启动增压泵后A 段冷却水压力可以调整为0.5 MPa, 实现超快冷功能。 超宽X70M 首次轧制试验分别采用超快冷和ACC 模式进行对比,比较在轧制、 控冷温度要求一致的情况下钢板性能及板形差异。 具体性能及组织如表3 和图3 所示。

表3 超宽X70M 超快冷钢级与ACC 模式钢板力学性能对比

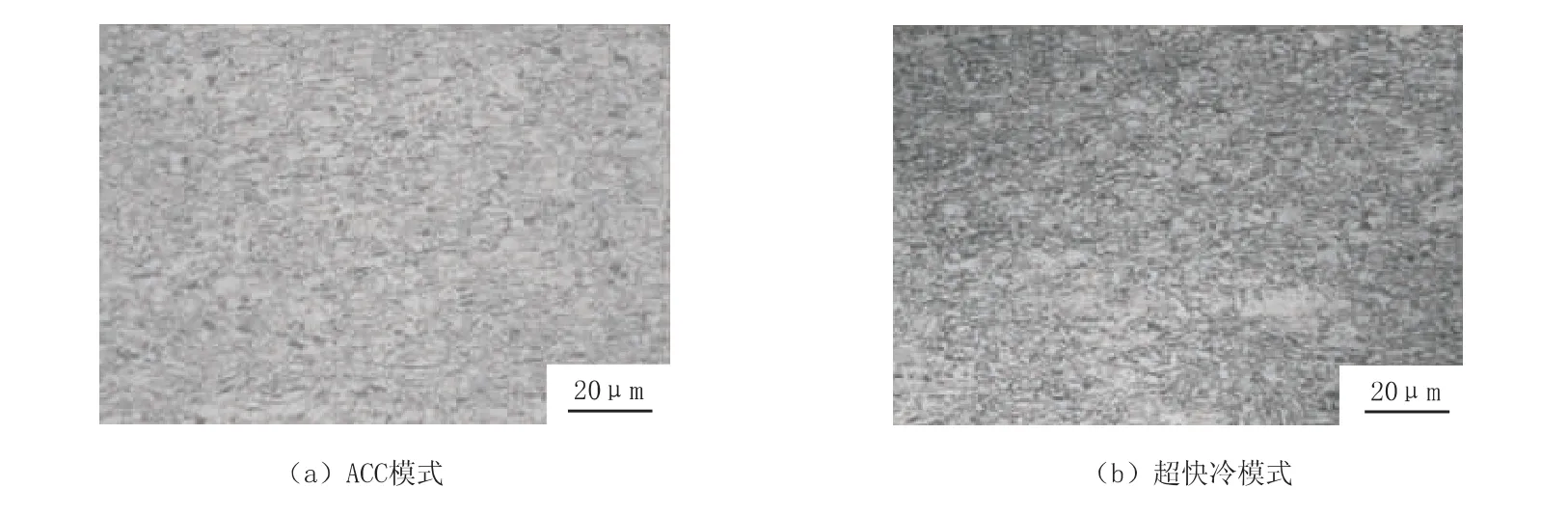

图3 超宽X70M 超快冷钢板与ACC 模式钢板金相组织对比

从对比结果看, 试验钢板出水及矫直后板形无明显差别。 超快冷模式钢板比ACC 模式钢板屈服强度提高了27 MPa, 抗拉强度提高了21 MPa, 屈 强 比 提 高 了0.02, 冲 击 性 能 及DWTT 性能也明显提高。 采用ACC 模式生产的钢板金相组织为准多边形铁素体+粒状贝氏体+少量珠光体, 而采用超快冷模式生产的钢板金相组织的准多边形铁素体和珠光体显著减少, 组织转变为典型的针状铁素体。 由此可见, 采用超快冷工艺后较大的冷却速度抑制了铁素体相变, 终冷后钢板在较大的过冷度下发生针状铁素体相变, 组织更加均匀细化, 钢板综合性能更优异。

因此, 为获得更好的力学性能, 批量生产的超宽X70M 钢板采用超快冷模式进行冷却,尽可能提高开始冷温度, 避免入水前析出较多先共析铁素体, 超快冷A 段水流量使用大流量,上下水比>1.5, 终冷温度控制在470~520 ℃, 边腔系数控制在0.35~0.45, 并投入头尾遮蔽功能, 避免因钢板冷却不均而造成性能不均及钢板瓢曲问题。

4 批量生产结果

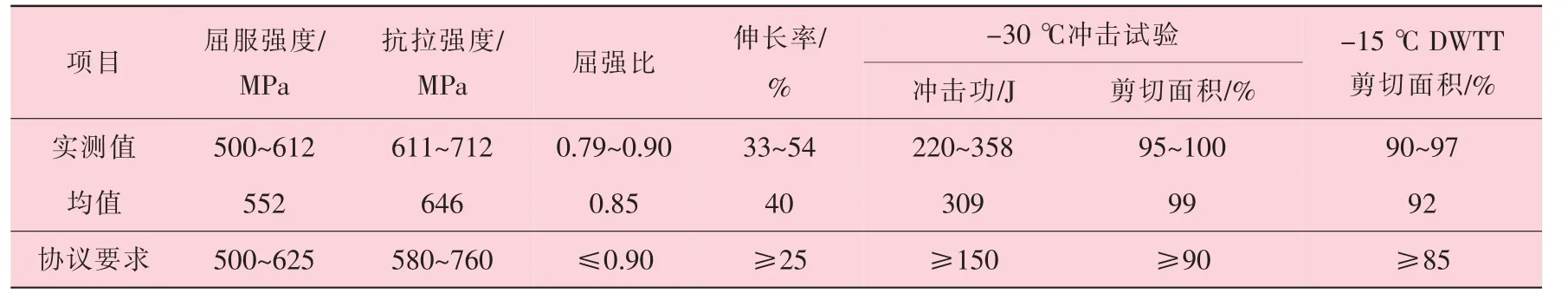

采用该工艺生产厚度19.7~22.2 mm、 宽度4 376 mm 的X70M 钢板累计超过6.5 万t, 检验批次2 176 批, 性能合格率99.4%, 性能检验结果见表4。

表4 超宽X70M 超快冷钢板力学性能测试结果

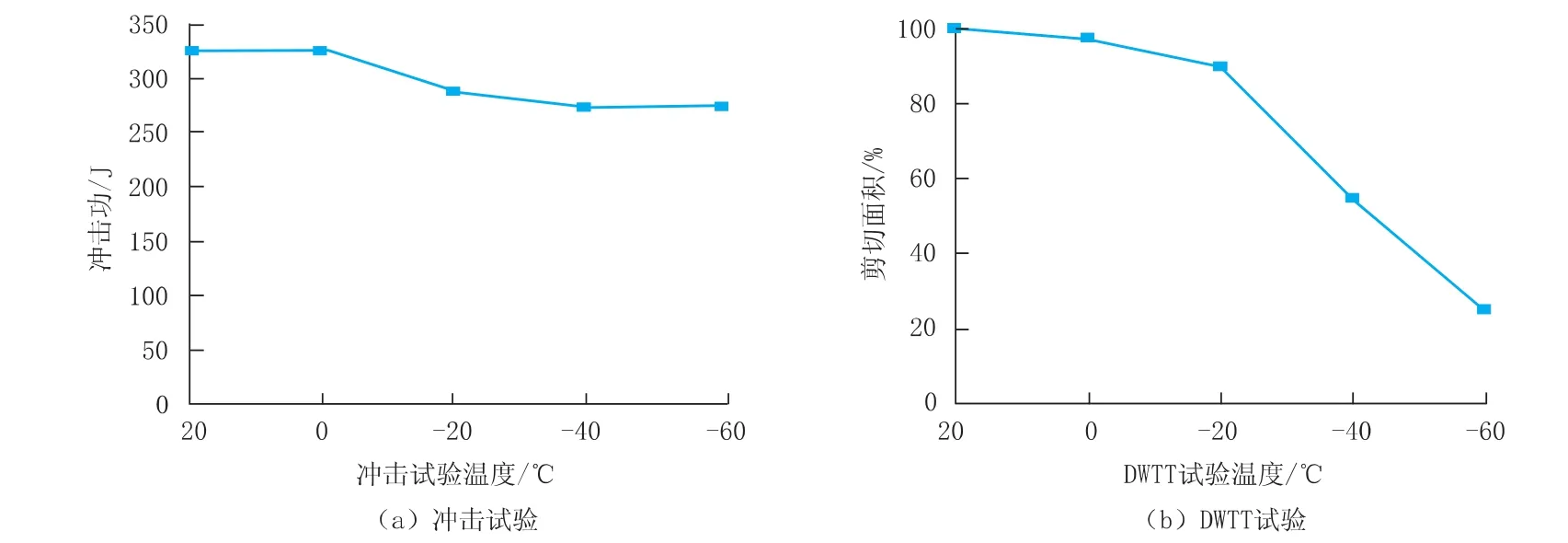

从表4 性能测试结果可以看出, 钢板的力学性能优异。 其中, 屈服强度均值552 MPa, 抗拉强度均值646 MPa, 屈强比均值0.85, 能够满足X70M 钢级制管后强度变化的要求; 韧性方面, -30 ℃冲击功均值>300 J, -15 ℃DWTT 剪切面积均值92%。 对钢板冲击性能和DWTT 性能进行系列温度试验, 结果如图4 所示。 由图4可见, 钢板-60 ℃冲击功仍大于200 J, DWTT 50%FATT 温度低于-40 ℃, 说明钢板韧性余量充足。

图4 超宽X70M 钢板冲击韧性及DWTT 系列温度试验结果

批量生产的钢板按 《BS 5996 超声波探伤规范》 标准B4E3 级别进行探伤检验, 钢板探伤合格率99.6%; 测量钢板宽度公差平均值6 mm, 镰刀弯和不平度分别按≤8 mm/12 m 和≤10 mm/2 m 的标准验收, 合格率均达到100%。

5 结 论

(1) 通过优化成分设计, 改进冶炼轧制工艺, 配合UFC 超快冷模式开发了4 376 mm 超宽X70M 管线钢板, 并实现了稳定生产。

(2) 4 376 mm 超宽X70M 钢板拉伸性能控制均匀, 屈服强度均值为552 MPa, 抗拉强度均值为646 MPa, 屈强比均值为0.85, -30 ℃冲击功均值>300 J, -15 ℃DWTT 剪切面积均值为92%, 满足X70M 钢级制管要求。

(3) 超宽X70M 钢板轧制工艺综合考虑力学性能与板形要求, 钢坯加热温度1 160~1 220 ℃,中间坯厚度≥3.5 倍成品厚度, 精轧开轧温度≤900 ℃, 终轧温度控制在790~840 ℃之间,避免最后几道次压下率过大。

(4) 与常规ACC 轧制工艺相比, 超快冷工艺较大的冷速抑制了铁素体相变发生, 终冷后钢板在较大的过冷度下发生针状铁素体相变,组织更加均匀细化, 钢板综合性能更加优异。