海洋工程浮式生产储油平台锚桩焊接工艺及建造技术研究

2021-05-17姜立群赵立君李志强李光辉

姜立群, 赵立君, 李志强, 李光辉

(海洋石油工程(青岛) 有限公司, 山东 青岛266520)

0 前 言

浮式生产储油平台(floating production storage & offloading, FPSO) 具有油气储运量大、 抵御风浪能力强的特点, 在我国流花16-2 油田群建造中采用9 根超大系泊锚桩为中心, 连接超千米长的锚链拴住浮式生产储油平台的系泊方式进行海上固定[1]。 为了克服风、 浪、 流以及锚链晃动产生的交变载荷等多种不利因素的叠加影响,锚桩吊耳以铸钢件作为连接储油轮锚链的关键结构, 能够提高吸力锚海上作业的使用寿命[2]。 但由于现有铸造工艺限制, 铸件内部晶体偏析容易引起焊接裂纹等缺陷, 在铸钢焊接过程中如果焊接过程控制不力将会对铸件焊接质量产生较大影响, 进而间接影响海洋平台关键系泊结构的使用效果[3]。 笔者对影响浮式生产储油平台锚桩焊接工艺的材料性能、 铸件铸造工艺、 铸件焊接工艺、 锚桩建造方法进行研究, 形成了锚桩铸钢件与高强度船用碳钢焊接工艺及质量控制方法, 在海洋平台建造实践中取得了良好的效果。

1 材料选型

海洋工程平台建造领域, 铸钢件与热轧件选型是影响焊接工艺的一个重要环节。 根据以往铸钢焊接工艺的研究经验, 铸钢材料以德国标准DIN 17182 和美国标准ASTM A148 在海洋工程平台建造领域应用较为广泛, 热轧材质以船用DH36、 EH36 材质居多。 本研究通过对海洋工程领域常用的美标和德标材料的理化性能进行对比 (见表1), 选取适用于我国海域特点的浮式生产储油平台铸钢材料。 从德标GS-20Mn5V 和美标A148Gr.90-60 铸钢材料的化学成分对比可知, 德标GS-20Mn5V 各合金元素标准规范均有较为明确的要求, 对铸钢件的材料性能质量要求更高。 美标A148Gr.90-60 仅对铸钢产品性能有较大影响的P、 S 元素的成分进行了规定, 其他元素没有具体指标要求, P 元素添加要求较为严格, 对S 元素要求相对宽松。两种铸钢材料的力学性能要求对比见表2, 对比德标材料的力学性能要求, 美标有更高的屈服强度和抗拉强度要求。 在抗冲击、 抗疲劳性能等多方面因素综合分析下, 本研究铸钢件选用美标材料作为母材[4]。

表1 两种铸钢材料化学成分要求对比

表2 两种铸钢材料力学性能要求对比

2 铸钢件铸造工艺流程及过程控制

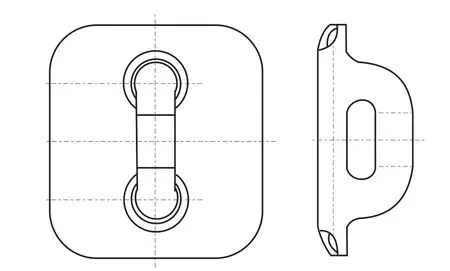

图1 锚桩铸钢吊耳结构示意图

铸钢件的铸造工艺流程主要为模型设计、 造型与制芯、 浇筑、 热处理、 铸件检验等工序。 模型设计是基于工程项目需求, 如图1 所示, 锚桩铸钢件为一个铸造D 形状吊耳的结构形式, 结合铸钢厂家自身的设备和铸造工艺, 编制生产图纸和施工工艺文件。 根据铸钢吊耳详细设计图纸的尺寸要求, 铸钢厂家建立了铸件三维模型, 并生成加工图纸, 采用准备好的分解芯盒, 利用混砂机制作型砂, 形成适当的砂芯。 将制作完毕的模样与砂芯有机组合形成铸钢吊耳的铸型模样。浇筑是铸钢件铸造工艺流程中最重要的一个生产工序, 浇筑前应检查浇筑包的质量, 浇筑施工中调整好作业温度和速度, 以钢液在型腔内平稳缓慢流动为宜, 避免出现涡流或者空洞情况。 铸件检验过程严格要求, 严控各类合金元素的添加比例, 优化脱硫去磷工艺, 严控合金元素配比[5]。采用磁粉探伤和外观检测相结合方式, 确保铸件表面清理干净, 无毛刺、 污垢、 氧化皮; 对于铸钢吊耳的高应力和型线变化较大处, 采用双晶直探头的方式进行超声波检测, 保证铸件产品质量验收合格。

3 铸钢件焊接工艺及过程控制方法

3.1 焊接工艺参数

锚桩焊接的对象为吊耳 (铸钢件) 和剪力板 (热轧件)。 剪力板是材质为NR216BVEH36的热轧钢板, 吊耳是材质为ASTM A148 Gr.90-60 的铸钢件, 两者之间的焊接采用LB52U 焊条手工电弧焊进行打底, 填充、 盖面使用DWA55LSR 药芯焊丝保护焊, 主要的焊接工艺参数见表3。

表3 锚桩焊接工艺参数

3.2 坡口设计

由于铸钢件的铸造工艺特点, 虽然经过严苛的工艺过程控制和检验流程, 铸钢件还会或多或少存在一些质量缺陷, 在铸钢吊耳与剪力板焊接前, 应对铸钢吊耳焊缝边缘区域100~120 mm 范围内进行母材探伤检验, 保证铸钢材料的质量[6]。铸钢件与热轧件板厚均为100 mm, 属于超厚钢板, 如图2 所示, 选择X 形和K 形坡口及全熔透焊接, 并要求对铸钢件的坡口进行机加工处理,保证坡口间隙、 钝边、 角度等均处于良好状态。

图2 铸钢件典型焊接坡口型式及尺寸示意图

3.3 焊接工艺流程及过程控制

场内应制作钢框架作为支撑, 从而保证铸钢件良好的可焊状态, 焊前预热温度为110~150 ℃,最大层间温度不宜高于200 ℃。 施焊前, 禁止在工件上调试焊机电流、 电压等参数, 可在坡壁上进行起(熄)弧操作, 严格控制填充、 盖面工序的热输入值不大于1.8 kJ/mm[7]。 填充层的施焊, 应及时清理上一道焊接产生的焊渣等杂物, 保证焊道清洁。 对于双面坡口焊接必须采用背部清根的工艺措施, 清理深度不小于4 mm, 直到漏出平滑的母材金属表面, 经磁粉探伤合格后才能进行另一面焊接。

加强焊接过程控制和过程检验是提高铸件焊接质量的一项重要措施。 为避免出现焊接电流过大、 违规焊接操作等原因导致焊缝质量差的情况,应加强焊工技能培训, 筛选责任心强、 作业合格率高的焊工依照已批准的焊接工艺规程施焊, 焊前填写焊接参数表。 对于铸件应力集中处应严控铸件表面质量, 实施阶段安排检验员旁站检验, 严格控制熔池清洁, 焊道经空气吹扫后可继续施焊[8]。

铸件焊后热处理能极大减少内应力, 可采用热电偶加热法。 在焊缝及母材处敷设电加热片前,应进行污垢处理。 铸钢吊耳和对接剪力板焊缝热处理相对宽度均不低于250 mm, 热处理需均匀受热, 保温时间不低于2.5 h。 热处理作业时, 必须采用保形工装避免引起工件挠度变化, 并使用加热毯配合保温, 铸钢焊缝保温温度应控制在580~600 ℃, 铸钢吊耳焊后应进行超声波探伤[9]。

对铸钢吊耳焊接结构进行局部缺陷分析, 横向残余应力多出现在焊缝区域并逐步下降, 此时应采用碳弧气刨进行打磨清理, 禁止采用热切割方法, 不能伤及母材, 开槽长度不低于50 mm,与母材圆滑过渡, 通过磁粉或者渗透探伤以保证缺陷完全去除[10]。 返修后再次探伤, 使达到验收标准。 图3 为锚桩铸钢吊耳与剪力板焊后实物照片。

图3 铸钢吊耳与剪力板焊后实物照片

4 带铸钢件的锚桩筒体建造工艺

4.1 锚桩筒体建造技术要求

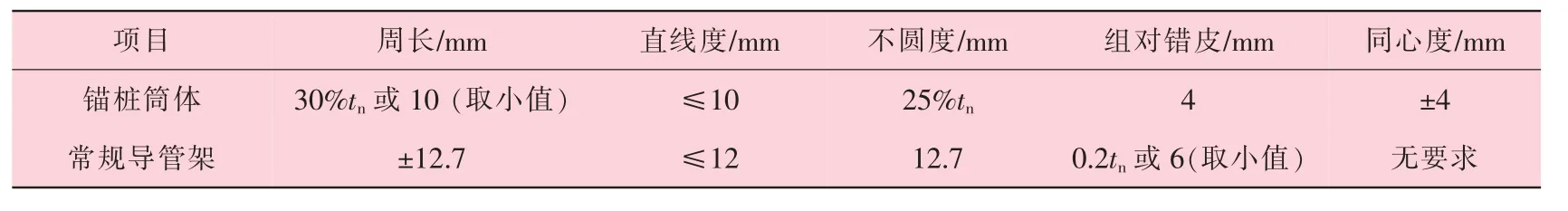

锚桩筒体外径为5.5 m, 壁厚30~50 mm, 径厚比大。 锚桩吊耳为铸造件, 铸件壁厚为100 mm,剪力板厚度100 mm。 剪力板应注意采用槽口设计,即剪力板与筒体厚壁碳钢采用1∶4 过渡焊接[11]。 锚桩筒体的建造公差来源为EEMUA158 规范,DNV-OS-C401 规范规范和图纸要求, 相比于以往承揽的以API 2B 规范为主的常规导管架项目,周长、 直线度、 不圆度、 组对错皮及同心度5 个关键参数的公差要求更加严格 (见表4)。 锚桩筒体钢板冷弯加工参数优化以控制钢板回弹为主, 尽量减少卷板机反复过弯校圆而产生钢板疲劳裂纹[12]。

表4 锚桩与常规导管架公差对比表

4.2 锚桩筒体分段划分

锚桩筒体是由外筒体、 筒内加强板架以及锚桩吊耳等附件构成。 锚桩外筒体结构可以划分为7 段单节管, 共分为三个总段[13]。 自下而上, 第一总段由4 个管段组成, 包括锚桩吊耳和剪力板, 总长为7.3 m; 第二总段由2 个分段预制而成, 长为5.6 m; 第三总段由单个管段外筒体和筒内加强板架组成, 管段长度为3 m,该段需要喷涂, 锚桩外筒体总长近16 m, 单个筒体不含锚链的重量达到120 t。 锚桩筒体三个总段均单独卧式预制成整体, 然后再总装接长。

4.3 锚桩筒体建造工艺流程

基于青岛场地生产现状, 带铸钢件的锚桩筒体建造工艺流程如下:

(1) 根据生产图纸, 筒体结构经过数控下料、 厚板压力机压头、 卷板机卷制、 纵缝焊接成形、 环缝焊接等一系列半自动化流水线作业[14],各自预制形成3 个筒体总段, M1 总段包括DEFG 单管, M2 总段包括BC 单管, M3 总段仅有A 单管。

(2) M3 总段的主要附件为铸钢吊耳和剪力板, 结合本研究中的铸钢件焊接工艺及控制方法进行预制, 应加强焊前预热、 坡口加工、 层间温度、 工艺参数、 焊接操作、 焊后热处理以及过程检验和质量控制。 铸钢吊耳预制现场照片如图4所示。

图4 铸钢吊耳预制现场照片

(3) M1 总段筒体内部纵横加强框架应单独预制成片, 注意焊接变形控制。 将预制成片的圆形框架外表面朝下放置在若干预制垫墩上, 吊装外筒从外部套入圆形筒体板架, 并顶住筒体边缘盖板, 完成外筒体和加强框架组对焊接后, 整体翻身并喷涂。 筒体铸钢吊耳附件预制现场照片如图5 所示。

图5 顶部筒体铸钢吊耳附件预制现场照片

(4) M3 总段喷涂后应正立放置, 在此阶段进行法兰组对、 吊点孔机加工, 施工时应与精度控制人员密切配合利用全站仪等全程测量, 保证吊耳钻孔尺寸, 并进行吸力泵假体预安装以保证安装精度, 为海上正式安装泵体设备做好准备。

(5) M1 总段和M2 总段完成各自组对和焊接接长后, 在总装场地转胎上采用横向吊装合拢的方式, 逐个完成3 个总段的合拢和精确对位。筒体总段接长现场照片如图6 所示。

图6 筒体总段接长现场照片

(6) 第一筒体总段按照结构图在相应位置开孔, 并处理好对接坡口, 吊装铸钢吊耳和剪力板附件片体, 与筒体外壁组对焊接并做超声波检验。铸钢吊耳和剪力板片体附件安装现场如图7 所示。

图7 铸钢吊耳和剪力板片体附件安装照片

(7) 安装剩余附件, 如锚链平台、 卡锚链盘、 贝塔针, 穿连锚链, 完善锚桩筒体附件结构。

(8) 系泊锚桩筒体建造完工释放后, 逐个筒体吊装运输到码头, 吊装上驳船, 准备出海。

5 结束语

在带有铸钢吊耳的海洋工程浮式生产储油平台锚桩建造工程中, 通过材料对标选材, 开发了相应的铸钢焊接工艺及质量控制措施, 并进行了现场焊接应用, 全部锚桩焊接均达到了标准要求。在焊接过程中, 除严格控制焊接工艺外, 还要在重要应力结构和型线变化处增加旁站监测环节,合理优化锚桩建造流程工艺, 严格控制锚桩吊耳安装精度, 从而保证锚桩建造成型后的使用寿命。