服役6 年速度管柱性能研究*

2021-05-17李小龙鲜林云王维东刘玉栋

李小龙, 鲜林云, 王维东, 刘玉栋, 赵 勇, 王 亮

(1. 宝鸡石油钢管有限责任公司, 陕西 宝鸡721008;2. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡721008;3. 陕西省高性能连续管重点实验室, 陕西 宝鸡721008)

速度管柱是天然气井生产时井筒内下入的小直径管柱, 对井筒内流体起节流增速的作用。 在气田开发过程中, 速度管柱是对井下流体起节流增速作用的小直径管柱, 由地面悬挂器或井筒悬挂装置悬挂于井筒(或生产油管内部) 充当完井生产管柱[1-4]。 当地层流体在天然能量的驱动下进入速度管时, 由于过流面积比常规生产油管小,基于变径管流体力学原理, 使得较小过流截面上的流体速度有所增加[5-6]。

在油气开发的后期, 随着生产时间的延续,井底压力降低, 产水量增加, 产气量减少, 气井携液能力变差, 原有的大直径生产管柱已不能满足生产要求[7-8]。 在原有生产管柱内下入小直径连续完井管作为生产管柱, 可提高气井排液能力,使气井恢复自喷生产。 目前, 采用速度管柱进行排水采气的技术已经在长庆、 新疆、 西南等国内各大气田广泛应用, 并且规模越来越大[9-11]。

在油气开发过程中, 由于速度管柱下入到气井后很少起出, 井内复杂的工况环境容易导致管材产生点蚀、 穿孔、 壁厚减薄等缺陷, 从而导致管柱失效, 造成重大的经济损失[12-14]。 因此,分析服役速度管柱的性能, 评估速度管柱使用安全性, 对于提高油气开采安全性和作业效率具有十分重要的意义。

本研究以国内某公司生产的HO70 速度管柱为研究对象, 将该管柱在长庆油田苏里格区块苏14-16-33 井连续服役6 年后起出, 对其外径、壁厚、 理化性能进行了检测分析, 并通过扫描电镜、 激光共聚焦、 X 射线衍射等检测方法分析了该区块腐蚀环境对管柱的影响, 以便为油田客户提供指导, 也为速度管柱的进一步推广应用提供数据支撑。

1 试验材料及方法

长庆油田苏里格区块某井服役6 年的速度管柱, 整盘长度3 450 m, 规格为Φ38.1 mm×3.18 mm, 钢级为70 ksi (483 MPa), 在管柱起出过程中, 观察其表面形貌并测量管径及壁厚。截取位于井口和井底处管柱样品, 参照相关标准对所截取的管样进行试样加工及检测分析。

依据GB/T 13298—2015, 沿焊缝的中心制取9 mm×18 mm 金相试样用砂纸打磨、 抛光、 腐蚀后, 采用Leica DMI5000M 型光学显微镜进行显微组织分析; 依据GB/T 4340.1—2009, 采用丹麦司特尔公司Durascan-70 全自动显微/维氏硬度试验机进行微观硬度检测; 采用ZIWCK1200 型试验机, 按照ASTM A370—2009标准进行整管拉伸试验, 试样规格Φ38.1 mm×3.18 mm×450 mm; 按照API SPEC 5ST 标准对管段进行扩口和压扁试验, 试样规格Φ38.1 mm×3.18 mm×101.6 mm; 采用自主研发的PLW-100型疲劳试验机进行弯曲疲劳试验, 试样规格为Φ38.1 mm×3.18 mm×1 524 mm, 弯曲模半径为1 219 mm, 试验内压为34.47 MPa。

2 结果与讨论

2.1 管径与壁厚测量

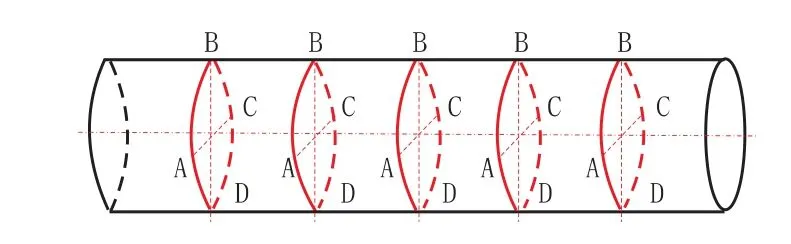

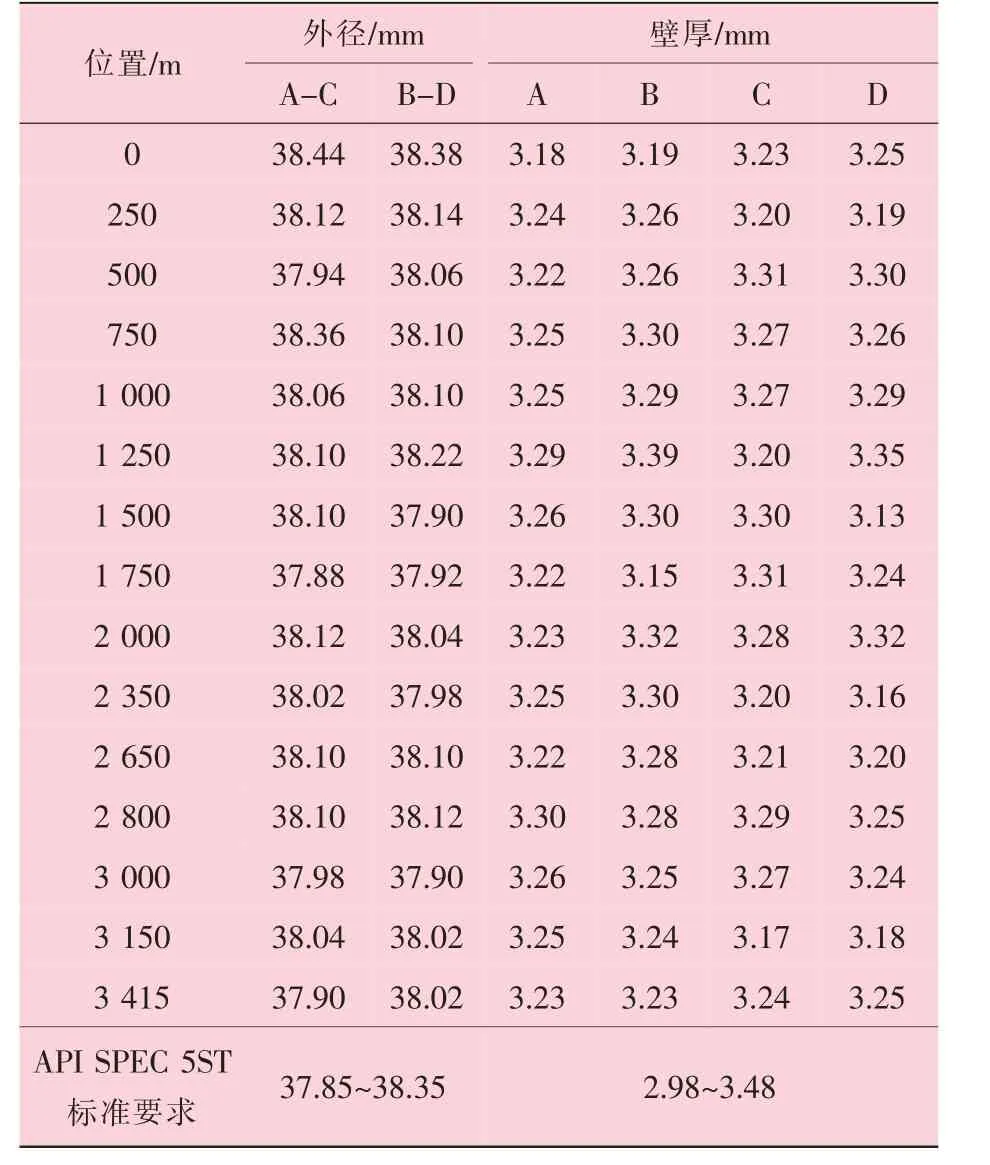

在倒管过程中观察到管柱外壁光滑, 井底部分管段有浮锈。 采用超声波测厚仪, 根据现场实际情况, 每隔150~350 m 进行管柱管径、 壁厚测量,测量位置如图1 所示, 结果见表1。 由表1 可知,最小管径为37.88 mm, 最小壁厚为3.13 mm, 均在标准要求公差范围内, 满足标准要求。

图1 管柱外径、壁厚测量位置示意图

表1 管柱外径、壁厚测量结果

2.2 力学性能检测

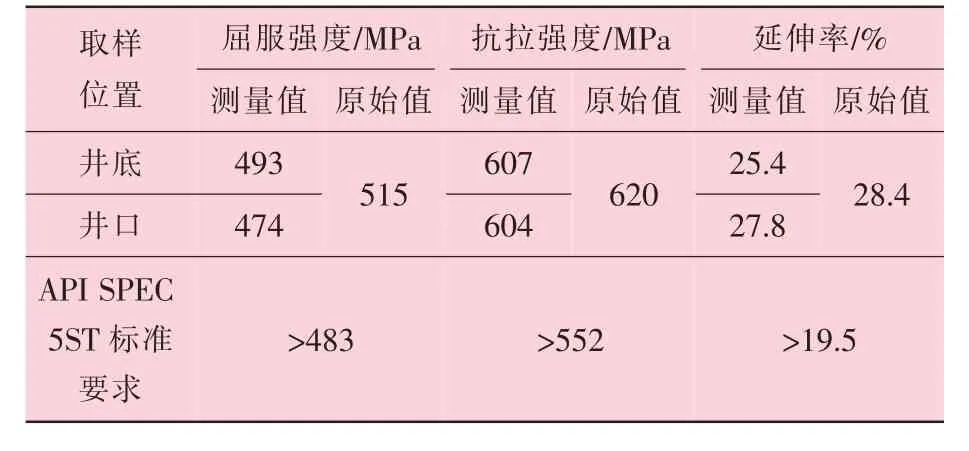

井底、 井口样品拉伸性能检测结果见表2, 由表2 可知, 井口管样屈服强度为474 MPa, 抗拉强度为604 MPa, 井底管样屈服强度为493 MPa, 抗拉强度为607 MPa。 服役6 年后, 除井口管柱屈服强度略低于API SPEC 5ST 要求, 其他检测结果均满足标准要求, 表明管柱整体性能良好, 并未因长时间服役或井内腐蚀而发生较大的降低。

表2 井底、井口样品拉伸性能检测结果

管样扩口试验, 采用60°锥头, 扩口率为25%, 试验结果表明, 样品母材及焊缝均未出现裂纹, 扩口试样宏观形貌如图2 所示。 管样压扁试验, 压至板间距离32.1 mm, 试验结果表明,样品母材及焊缝均未出现任何裂纹, 压扁试样宏观形貌如图3 所示。 由检测结果可知, 管样扩口及压扁检测均满足API SPEC 5ST 标准要求, 表明服役6 年的速度管柱仍具有良好的塑性及优异的焊缝质量。

图2 服役速度管柱扩口试样宏观形貌

图3 服役速度管柱压扁试样宏观形貌

2.3 金相组织及硬度检测

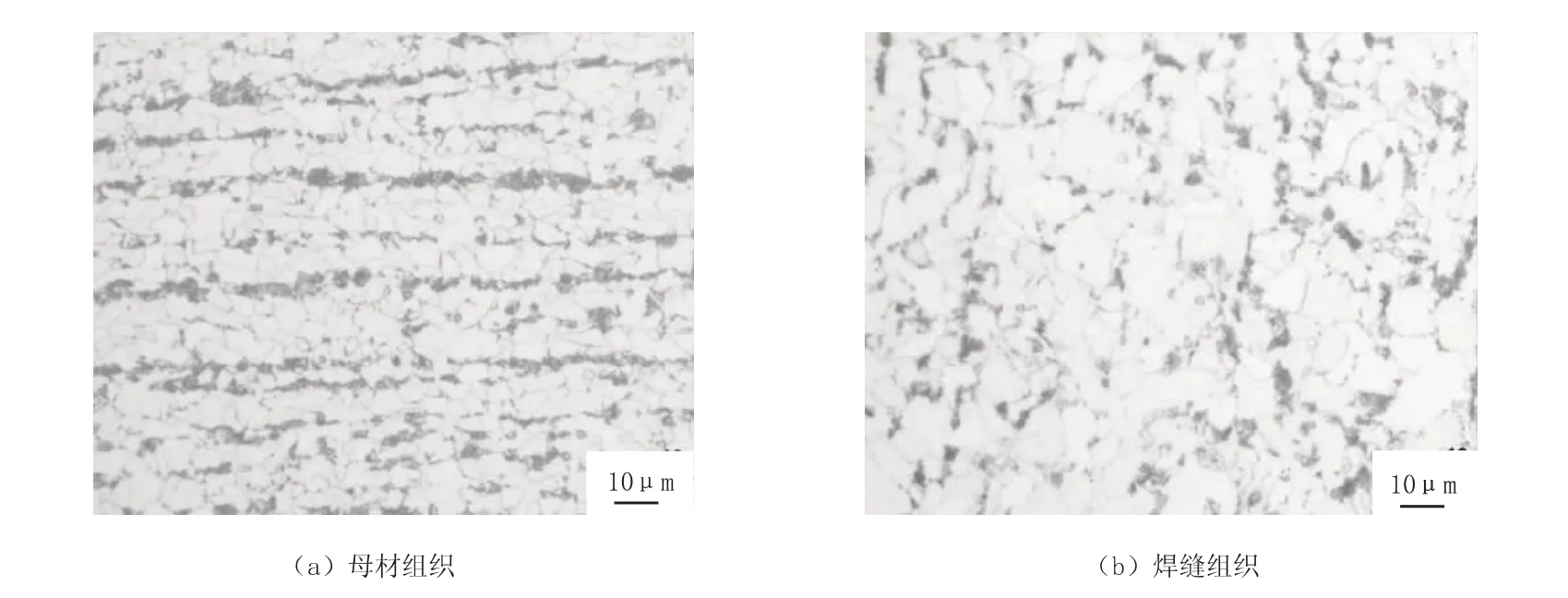

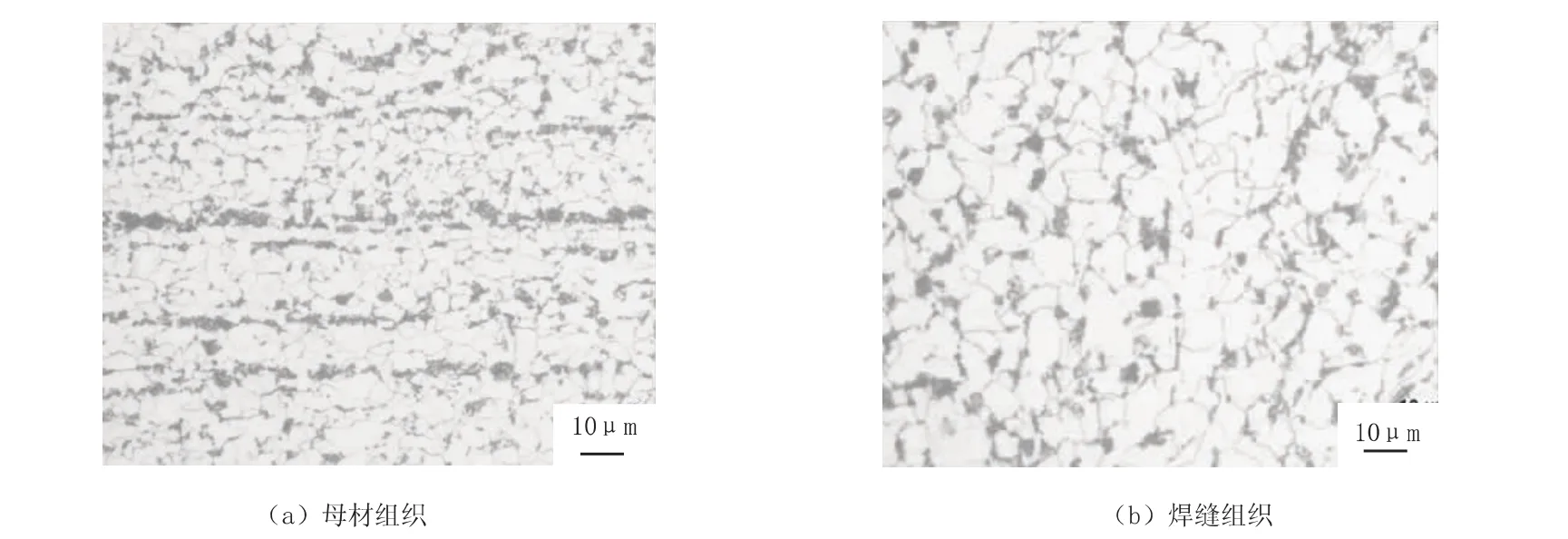

在井口和井底管样焊缝及母材位置取样进行显微组织分析, 井口试样组织形貌如图4 所示,井底试样组织形貌如图5 所示。 由图4 和图5 可知, 母材组织以多边形铁素体和细小的珠光体为主, 组织均匀, 未发现有微裂纹或腐蚀发生。 该盘速度管柱经过6 年服役后, 管材焊缝及母材组织未发生变化, 无异常组织及组织退化现象。

对井口和井底管样进行硬度检测, 检测结果见图6。 由图6 可知, 母材、 焊缝及热影响区的维氏硬度均小于248HV1.0, 满足API SPEC 5ST标准要求。

图4 服役速度管柱井口试样组织形貌

图5 服役速度管柱井底试样组织形貌

图6 井底、井口管样硬度检测结果

2.4 SEM 及EDS 检测

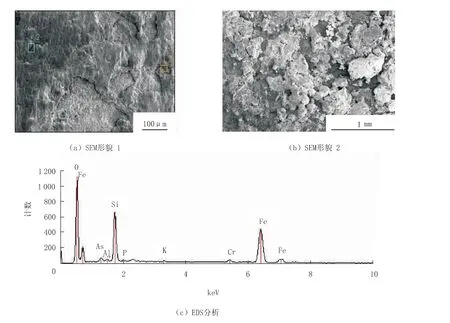

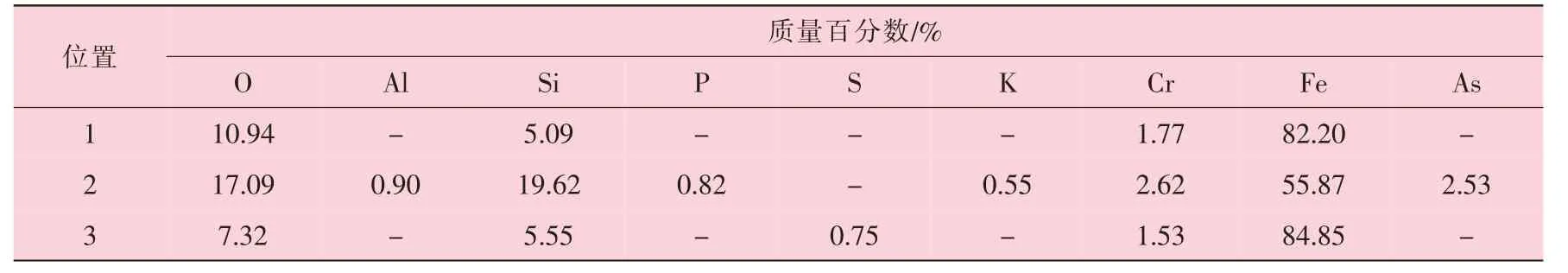

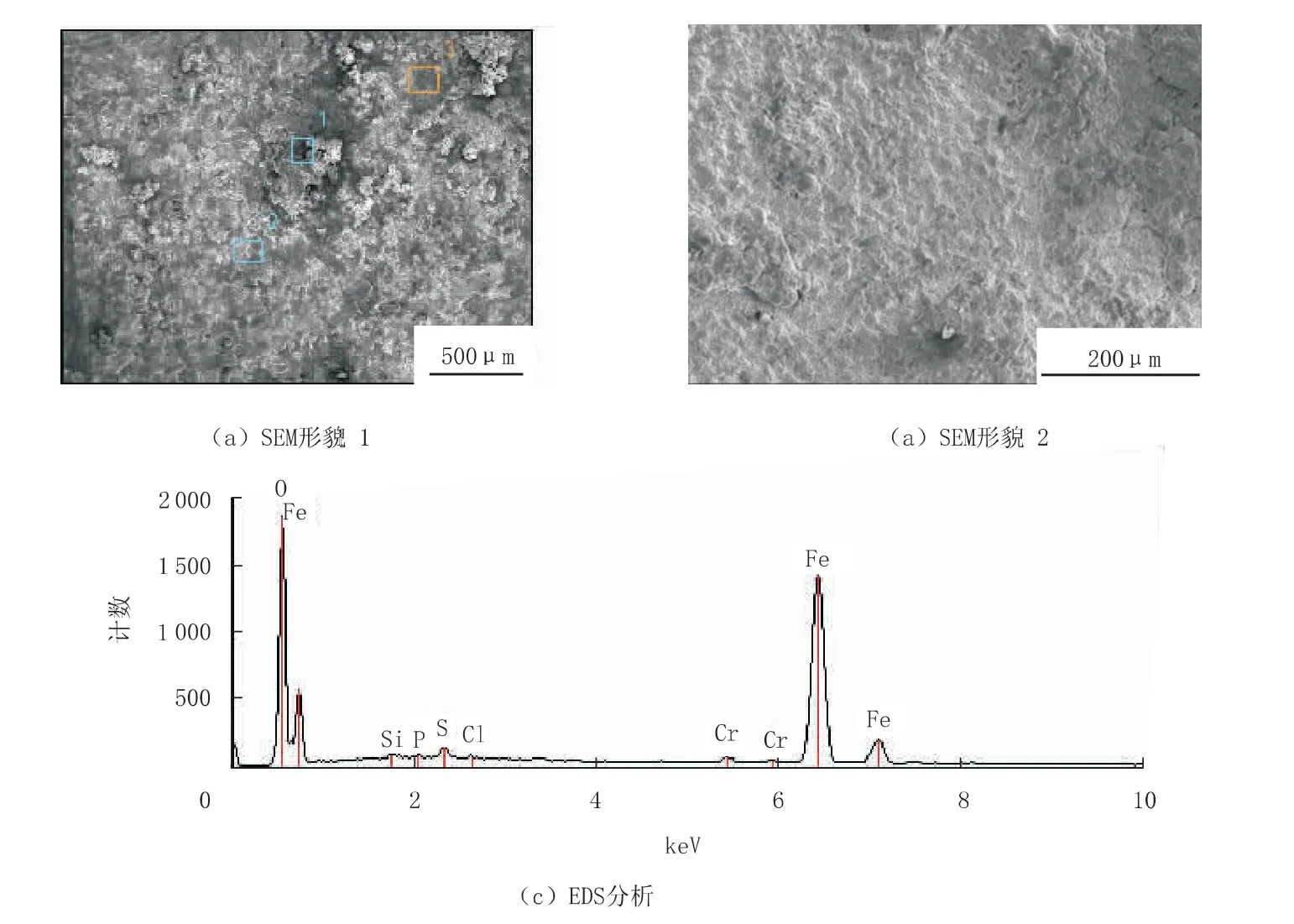

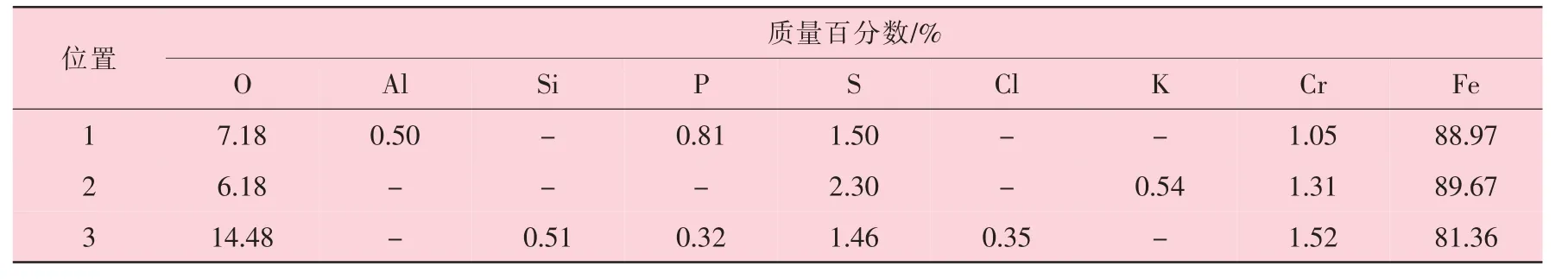

截取井底及井口试样, 对试样内壁做SEM及EDS 检测分析。 井底试样内表面SEM 形貌及EDS 分析结果如图7 所示, 能谱分析结果见表3。井口试样内表面SEM 形貌及EDS 分析如图8 所示, 能谱分析结果见表4。

由图7 和图8 可知, 井底和井口管柱内表面主要是以均匀腐蚀为主, 井底管柱内表面腐蚀比井口严重, 腐蚀产物呈疏松状, 这主要是由于井底管柱长时间在腐蚀介质中浸泡, 且井底温度远高于井口, 加速了井底管柱的腐蚀。由表3 和表4 可知, 腐蚀产物中主要有Fe、 O、Si、 Al、 Cr 等元素, 因此推测腐蚀产物主要为氧化铁等氧化物为主。

图7 服役速度管柱井底试样内表面SEM 形貌及EDS 分析图

表3 井底试样内表面能谱分析结果

图8 服役速度管柱井口试样内表面SEM 形貌及EDS 分析图

表4 服役速度管柱井口试样内表面能谱分析结果

2.5 XRD 检测

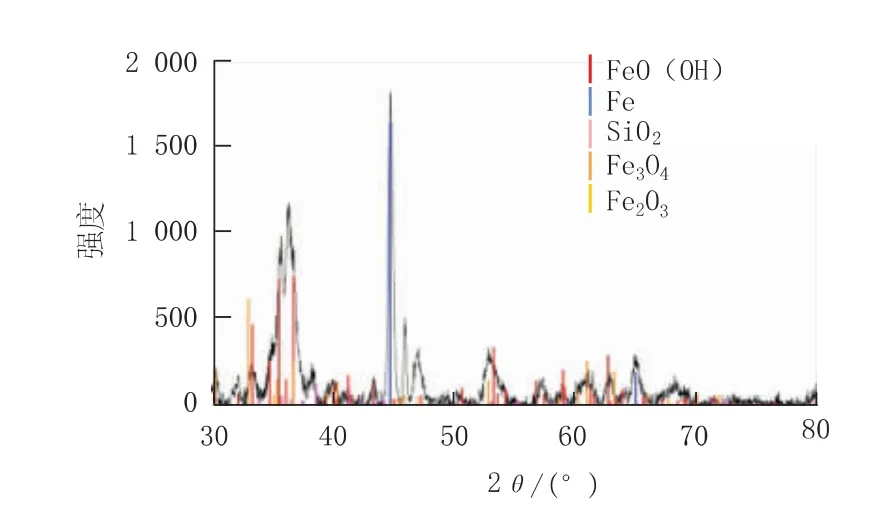

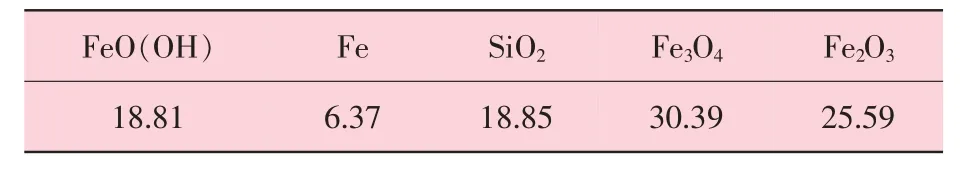

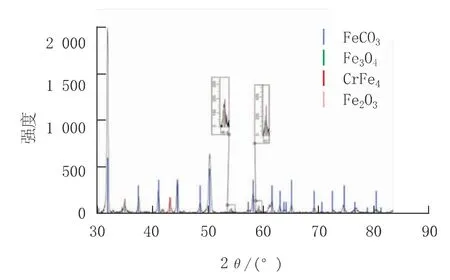

为进一步确认腐蚀产物, 对井底和井口管柱内壁的腐蚀产物进行X 射线衍射分析。 从井底及井口管柱内壁上刮取腐蚀产物做XRD 分析, 井口管柱内表面腐蚀产物XRD 分析结果如图9 所示,成分及含量见表5。 井底管柱内表面腐蚀产物XRD 分析结果如图10 所示, 成分及含量见表6。由图9 和表5 可知, 井口管柱试验腐蚀产物为Fe3O4和Fe2O3, 主要是井口处管柱在空气中与氧气和水作用所致。 由图10 和表6 可知, 井底主要产物FeCO3和Fe2O3, 主要是井底管柱中含一定浓度CO2, 在高温高压环境中, 金属基体与CO2、 水共同作用产生的腐蚀形成的腐蚀产物[16]。

图9 井口管柱内表面腐蚀产物XRD 分析结果

表5 井口管柱腐蚀产物成分及含量 %

图10 井底管柱内表面腐蚀产物XRD 分析结果

表6 井底管柱腐蚀产物成分及含量 %

2.5 激光共聚焦(LCSM) 分析

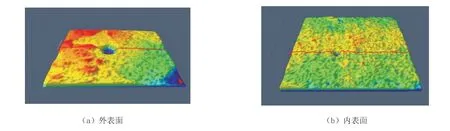

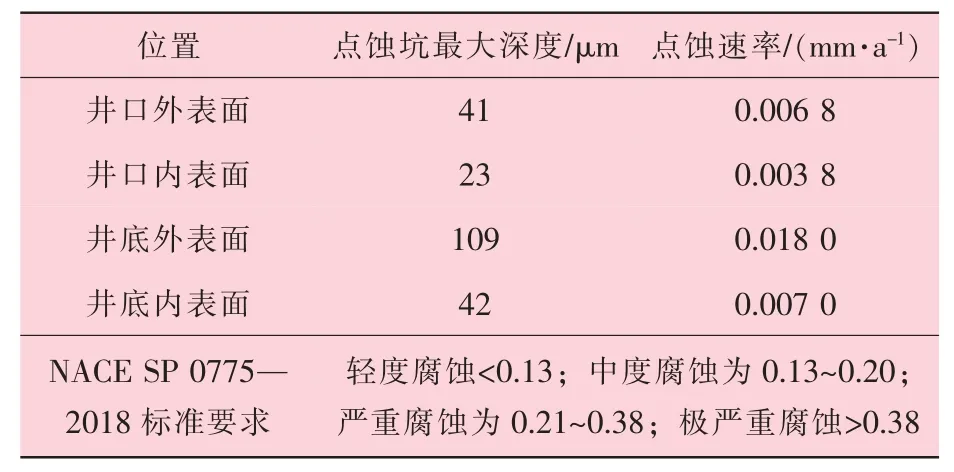

采用激光共聚焦方法, 对井底和井口试样内、外表面及点蚀坑深度进行分析, 井口试样表面形貌如图11 所示, 井底试样表面形貌如图12 所示。 由图11 形貌可以看出, 井口试样外表面仅有少数点蚀坑, 内表面起伏较均匀, 表明井口管柱几乎未腐蚀。 由图12 所示形貌可以看出, 井底内外表面起伏较大, 有较多连片的腐蚀坑, 说明井底管柱腐蚀相对较严重。 井底和井口管柱内、 外表面点蚀深度及点蚀速率试验结果见表7。 由表7 可以看出, 井口外表面最大腐蚀速率为0.006 8 mm/a, 井口内表面最大腐蚀速率为0.003 8 mm/a; 井底外表面最大腐蚀速率为0.0 18 0 mm/a, 内表面最大腐蚀速率为0.007 0 mm/a, 远小于NACE SP 0775—2018 规定的轻度腐蚀标准, 管柱未发生明显点蚀, 耐蚀性能良好。

图11 服役速度管柱井口试样内、外表面形貌

图12 服役速度管柱井底试样内、外表面形貌

表7 管柱井底、井口试样内、外表面点蚀深度及速率

3 结 论

(1) 长庆油田苏里格区块某井内服役6 年后起出的速度管柱管径及壁厚均满足API SPEC 5ST 标准要求。

(2) 该服役6 年后起出的管柱强度略有降低,管柱塑性较好, 金相组织及硬度分析无异常。

(3) 腐蚀产物分析表明, 该盘管柱以均匀腐蚀为主, 井口管柱以大气腐蚀为主, 腐蚀产物主要是Fe、 O 化合物; 井底管柱以CO2腐蚀为主,腐蚀产物主要是FeCO3。