Φ88.9 mm×6.45 mm L80-13Cr 油管穿孔原因分析

2021-05-17赵国仙郭梦龙张思琦王映超胡莎莎

宋 洋, 赵国仙, 郭梦龙, 张思琦, 王映超, 张 钧, 胡莎莎

(1. 西安摩尔石油工程实验室股份有限公司, 西安710065;2. 西安石油大学 材料科学与工程学院, 西安710065)

1 概 述

随着油气开采技术的发展, 更深层含CO2油气被逐渐开发, 使井下管柱和油管腐蚀越来越严重[1], 尤其是J55、 N80、 P110 等碳钢油管已不再适用, 因此耐蚀性能更佳的13Cr 油管逐渐被广泛使用。 13Cr 马氏体不锈钢是一种耐蚀性相对优异的材质, 其主要通过添加12%~14%的Cr 提高材料的抗腐蚀性能[2]。 但在某些服役环境下, 13Cr 不锈钢在某些因素联合作用下常发生腐蚀失效行为[3]。

某油井的井下温度60 ℃, 井底压力15 MPa,采出水的离子浓度分别为: φ(Na+)=6 850 mg/L、φ(K+)=188 mg/L、 φ(Ca2+)=6 410 mg/L、 φ(Mg2+)=148 mg/L、 φ(Cl-)=38 038 mg/L、 φ(HCO3-)=884 mg/L,矿化度为54 492 mg/L。 所用油管为L80-13Cr 马氏体不锈钢, 油管露天放置4 年后, 于2019 年3 月下井, 4 月试压, 发现油管压力下降较快,油管起出后可发现其中1 根穿孔, 其规格为Φ88.9 mm×6.45 mm。 笔者对该油管穿孔原因进行了分析, 以期为后续安全生产提供有力的技术支撑。

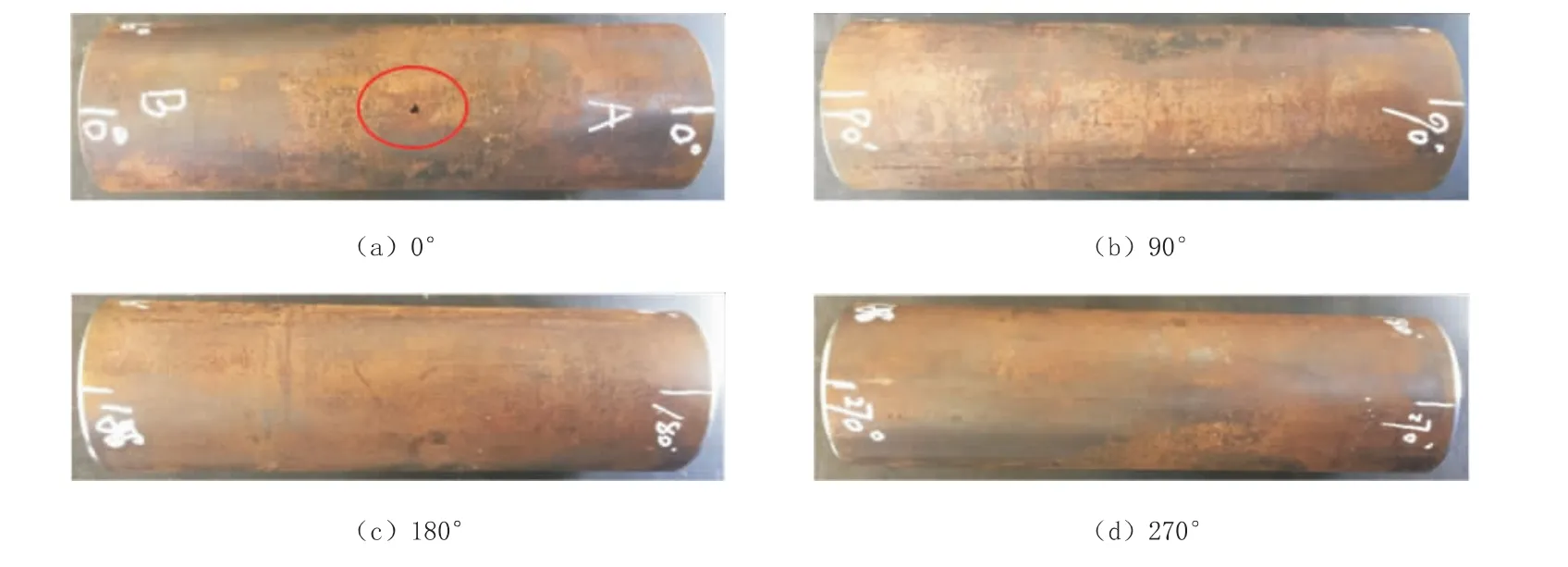

图1 失效油管角度划分

2 失效分析

2.1 理化检验

2.1.1 宏观分析

采用丙酮将失效油管外壁的污渍清洗干净, 可见油管外壁存在一处穿孔, 没有发现其他缺陷, 之后对油管进行角度划分。 角度划分原则为: 将穿孔位置所处的轴线标记为0°,与之相对应的位置标记为180°, 其余两侧分别标记为90°、 270°, 失效油管角度划分如图1所示。

将油管沿着90°~270°方向纵向剖开, 90°-0°-270°半圆 (即穿孔一侧) 管段内壁腐蚀较严重,除穿孔外还有若干腐蚀坑, 其内壁形貌如图2 所示。 90°-180°-270°半圆管段 (未穿孔一侧) 内壁腐蚀较90°-0°-270°半圆管段轻微, 取其部分内壁腐蚀产物之后, 无肉眼可见点蚀坑, 如图3所示。 由于其内壁无点蚀坑, 因此在该管段上取样进行化学成分分析、 金相组织及力学性能测试。

图2 腐蚀较严重的90°-0°-270°半圆管段内壁形貌

图3 无腐蚀坑的90°-180°-270°半圆管段内壁形貌

2.1.2 化学成分分析

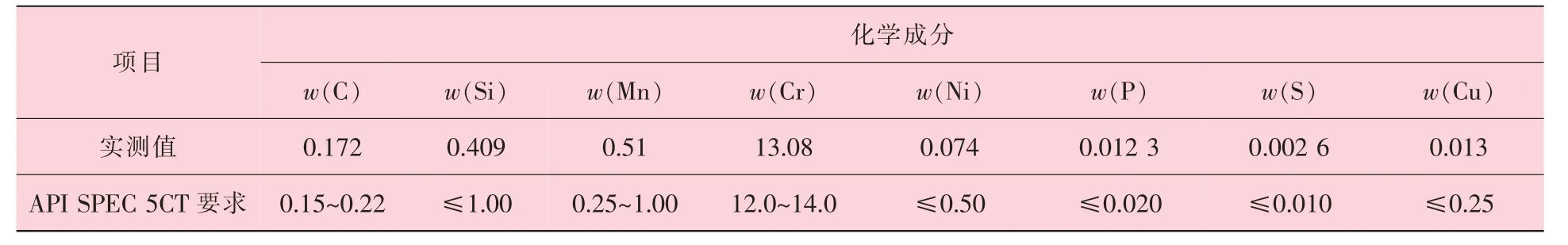

利用ARL-3460 直读光谱仪, 依据GB/T 11170—2008 《不锈钢 多元素含量的测定 火花放电原子发射光谱法 (常规法)》 对该L80-13Cr 油管进行化学成分检测, 检测结果见表1。由表1 可见, 油管材质各元素含量均符合API SPEC 5CT 《套管和油管规范》 的要求。

表1 L80-13Cr 腐蚀油管化学成分分析结果 %

2.1.3 组织观察

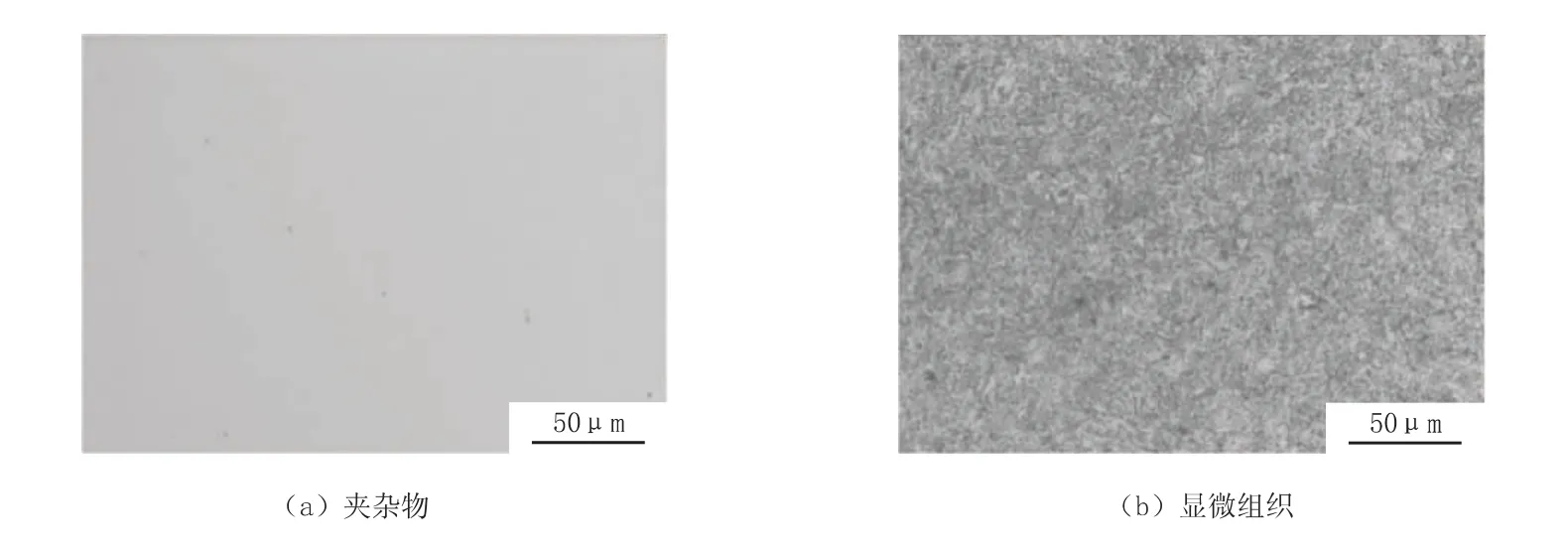

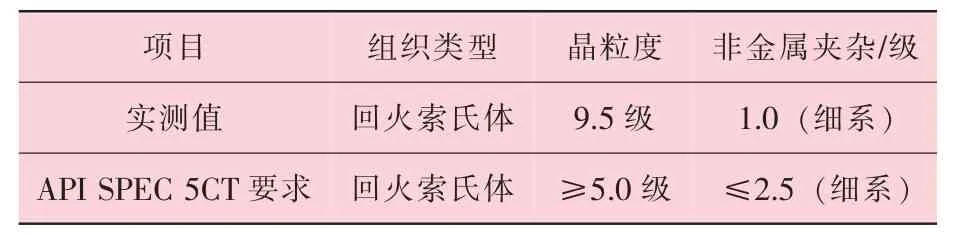

依据GB/T 13299—1991 《钢的显微组织评定方法》、 GB/T 6394—2017 《金属平均晶粒度测定方法》 及GB/T 10561—2005 《钢中非金属夹杂物含量的测定标准评级图显微检验法》 对失效油管穿孔附近的材质进行组织、 晶粒度、 非金属夹杂物种类及等级进行试验及分析。 图4 为油管母材夹杂物及组织分析照片, 试验结果见表2。由表2 可以看出, 油管母材基体组织符合马氏体不锈钢材质的回火状态组织特征, 同时, 夹杂物及晶粒度亦符合API SPEC 5CT 《套管和油管规范》 要求。

图4 油管材质夹杂物及金相组织照片

表2 L80-13Cr 油管母材组织及夹杂等级

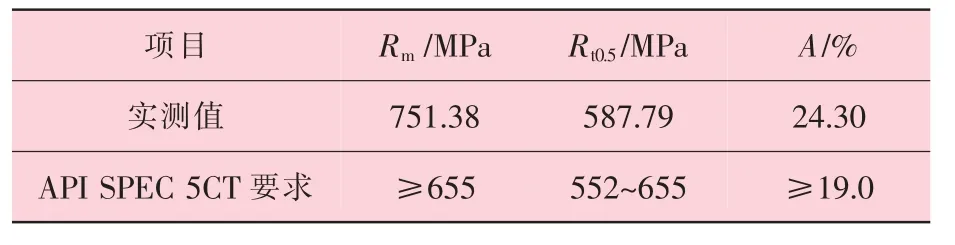

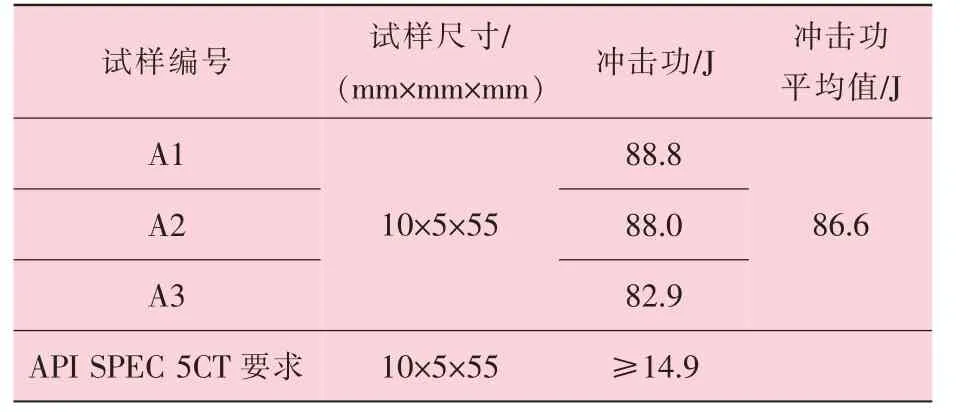

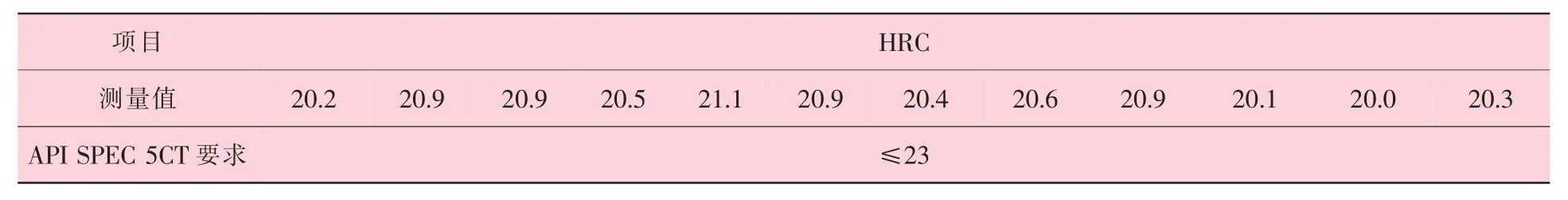

2.1.4 力学性能

依据GB/T 228.1—2010 《金属材料 拉伸试验 第1 部分: 室温试验方法》、 GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》 及GB/T 230.1—2018 《金属材料洛氏硬度试验第1 部分:试验方法》 对无明显腐蚀坑的半圆油管上取得的板状拉伸试样、 冲击试样及硬度试样进行拉伸试验、 冲击试验及硬度试验, 试验结果见表3~表5。

表3 油管拉伸试验结果(试样横截面19.31 mm×6.52 mm)

表4 冲击韧性试验结果(0 ℃)

表5 硬度测试结果

由表3~表5 可知, 油管母材的拉伸性能、冲击性能及硬度均符合API SPEC 5CT 《套管和油管规范》 的各项指标要求。

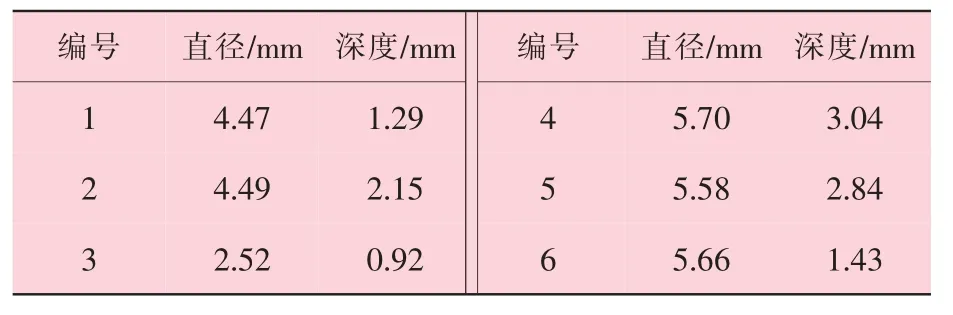

2.1.5 腐蚀坑深度

将存在腐蚀坑的90°-0°-270°半圆管段内的腐蚀坑深度进行统计, 如图5 所示。 由图5 可以看出, 腐蚀坑所处的位置均为0°附近沿油管纵向排列。 除腐蚀穿孔外, 仍有若干腐蚀坑。对6 个腐蚀坑的大小及深度进行测量, 测量结果见表6。

图5 90°-0°-270°半圆管段内的腐蚀坑分布情况

表6 90°-0°-270°半圆管段内的腐蚀坑直径及深度

由表6 可见, 腐蚀坑深度与其直径有关, 腐蚀坑直径越大, 深度越深。 此外, 在0°线及其附近, 存在较密集的微小点蚀坑, 深度小于0.1 mm。

2.2 穿孔原因分析

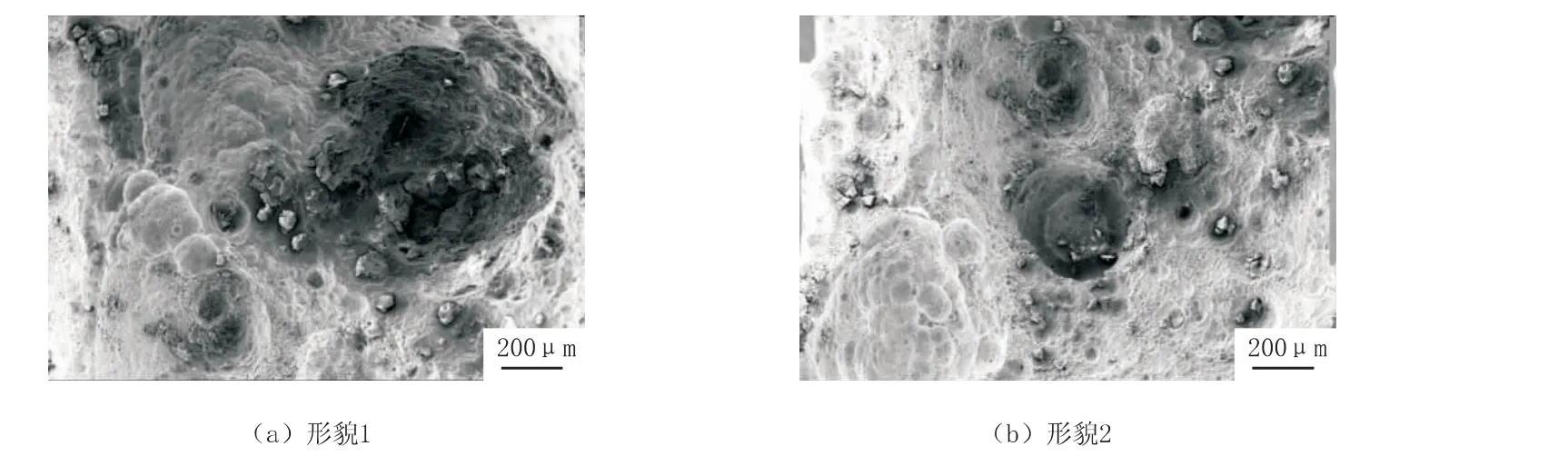

在穿孔部位取样, 并清除掉其表面的覆盖物, 利用扫描电子显微镜对穿孔处的形貌进行分析, SEM 形貌如图6 所示。 由图6 可以看出,穿孔处形貌为典型的苔地状腐蚀形貌, 在腐蚀坑中又出现新的较小的腐蚀坑。 因此, 结合油管内壁的形貌可以判断, 穿孔的发生是由于油管内壁发生全面腐蚀, 并出现严重的点蚀, 进而逐渐造成油管内壁发生腐蚀穿孔。

图6 油管穿孔处SEM 形貌

2.2.1 腐蚀产物分析

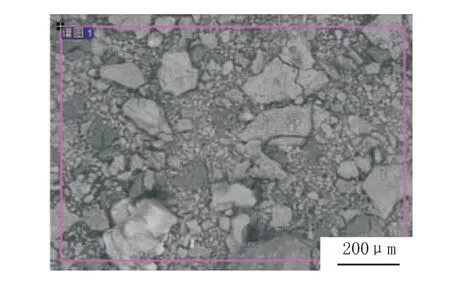

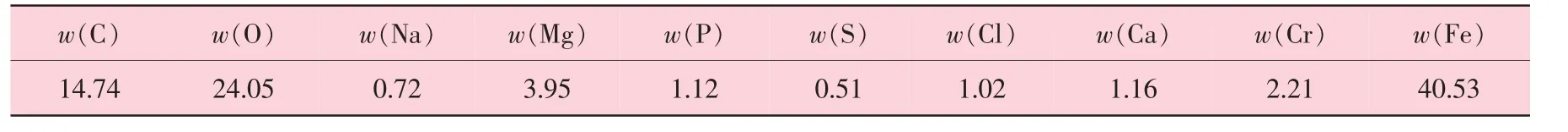

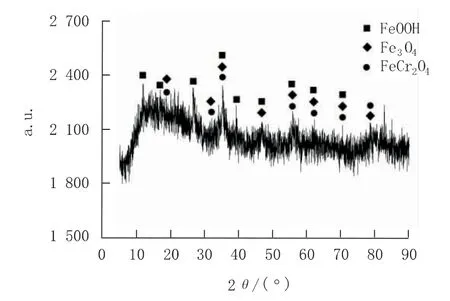

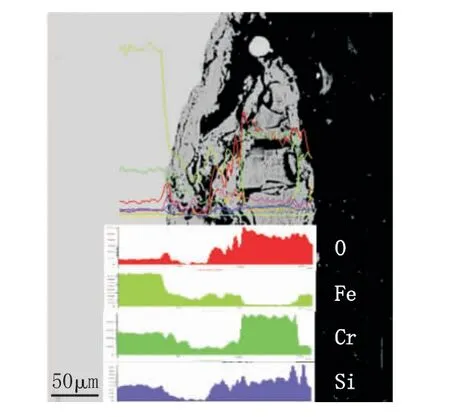

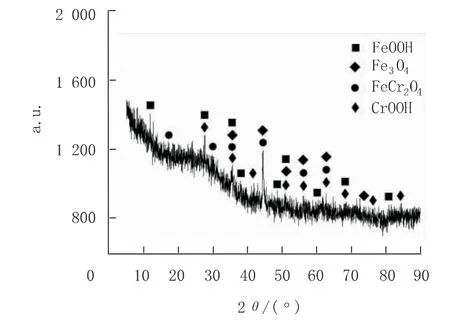

取油管内壁腐蚀产物进行EDS 和XRD 分析, 腐蚀产物微观形貌如图7 所示, EDS 分析结果见表7, 腐蚀产物XRD 物相分析结果如图8所示。

由图7 及表7 可知, 腐蚀产物中C、 O 及Fe 元素含量较高, 此外还含有Na、 Mg、 P、 S、Cl 及Ca 等元素, 这是由于油管入井的环境为钻井液, 其中含有此类元素, 与油管内壁接触形成某些化合物附着于腐蚀产物中。 由图8 可知, 腐蚀产物主要由FeOOH、 Fe3O4及FeCr2O4构成, 且与O 元素密切相关。

图7 油管内壁腐蚀产物形貌

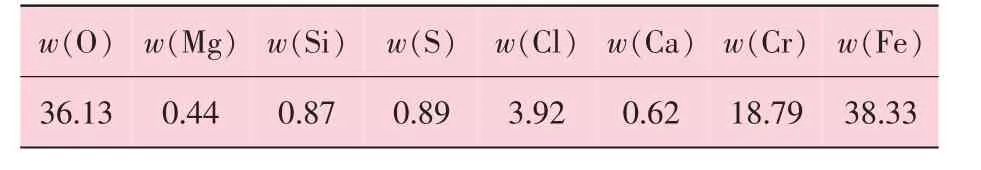

表7 腐蚀产物EDS 分析结果 %

图8 腐蚀产物XRD 物相分析结果

将具有腐蚀坑的试样进行镶嵌, 在扫描电镜下对腐蚀坑中的填充物进行EDS 分析, 分析结果见表8。

表8 腐蚀坑填充物EDS 分析结果 %

由表8 可知, 腐蚀坑填充物中O、 Fe 含量极高, Cr 含量也较高。 对腐蚀坑填充物进行线扫描能谱分析, 可直观了解腐蚀产物中主要元素的分布情形, 分析结果如图9 所示。

图9 油管内壁腐蚀坑填充物EDS 线扫描分析结果

由图9 可知, 在腐蚀产物中, 越靠近油管金属基体, 氧元素含量越低, 越靠近油管外表面,氧元素含量越高, 这是由于吸氧腐蚀过程中, 氧属于下坡扩散, 越靠近外部氧浓度越高, 越靠近内部氧浓度越低。 另外, 在靠近腐蚀产物外表面处, Cr 含量较高, 靠近腐蚀产物内表面处, Fe含量较高。

由于13Cr 马氏体不锈钢中Cr 的含量较高(w(Cr)=13%), 而Cr 与O 的结合能力强于Fe, 在遇到O 时, 优先形成铬氧化物, 该氧化物为致密的保护膜覆盖在不锈钢的外表面。 一旦钝化膜表面存在缺陷, 那么在材料表面将出现微小面积的裸金属, 极易形成“原电池”, 从而形成“小阳极大阴极” 的电化学反应, 其局部腐蚀速率会远大于其均匀腐蚀速率, 致使内部的Fe 源源不断的发生溶解, 最终形成较深的腐蚀坑[4]。

图10 腐蚀坑填充物XRD 物相分析结果

对腐蚀坑中的填充物进行XRD 物相分析, 结果如图10 所示。 可见在腐蚀坑的填充物中, 存在Fe3O4及FeOOH, 二者均属于Fe 的吸氧腐蚀产物,而FeCr2O4、 CrOOH 属 于Fe+Cr、 Cr 的 氧 腐 蚀 产物。 因此, 腐蚀坑的产生也与吸氧腐蚀相关。

2.2.2 腐蚀机理

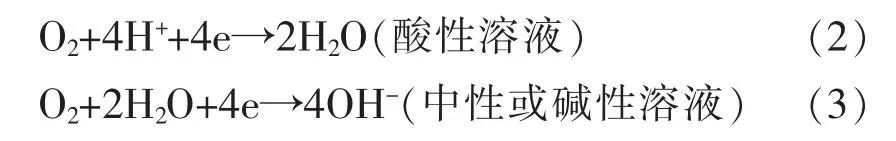

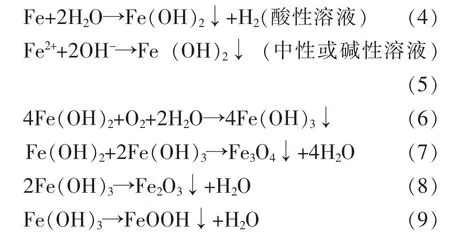

根据试验结果分析可知, 该油管发生吸氧腐蚀, 当腐蚀电解质溶液中含有溶解氧时, 阳极化学反应方程式为

阴极化学反应方程式为[5]

溶液中的Fe2+与OH-发生沉淀反应, 或与H2O 发生水解反应生成Fe(OH)2, Fe (OH)2在氧化性环境下可继续氧化生成Fe(OH)3, 最终腐蚀产物为Fe3O4、 Fe2O3或羟基氧化铁FeOOH, 化学反应方程式如下[6-10]:

因此, 溶解氧是极强的阴极去极化剂, 即使在质量浓度很低的情况下(<1 mg/L), 也能引起严重腐蚀。 由于在相同pH 值条件下, 氧电极电位比氢电极电位高1.228 V, 因此吸氧腐蚀更容易发生,在相同溶解量条件下, 碳钢的O2腐蚀速率是CO2腐蚀速率的80 倍, 是H2S 腐蚀速率的400 倍[11]。

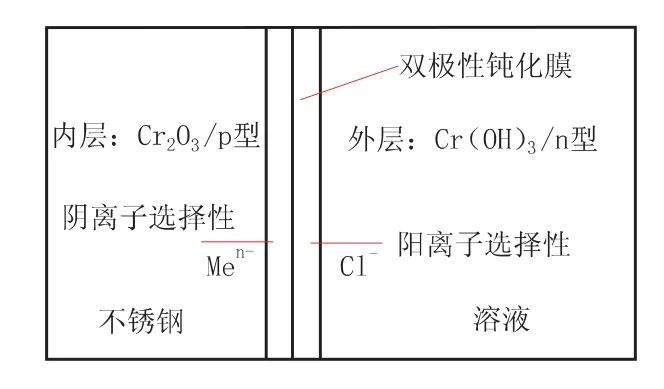

不锈钢材质在含O2环境条件下的腐蚀速率大小取决于金属材质表面钝化膜的致密性和完整性(钝化膜一般为1~10 nm 的非晶态、 致密的氧化物或氢氧化物薄膜), 钝态的金属实际上处于钝化膜的溶解和修复(再钝化) 的动态平衡过程中, 当这个动态平衡被打破, 金属的腐蚀加剧。

不锈钢良好的耐蚀性在于其表面存在致密的、 保护性好的钝化膜。 一般而言, 金属表面的钝化膜呈现半导体性质。 按照Sato 离子选择性模型, 不锈钢表面双层钝化膜具有双极性离子选择性特征, 即内层膜主要为Cr 的氧化物, 如Cr2O3, 属于p 型半导体特征, 具有阴离子选择性; 外层主要为Cr 的氢氧化物, 如Cr(OH)3以及铁的氧化物等, 属于n 型半导体特征, 具有阳离子选择性[11], 不锈钢双极性钝化膜结构示意如图11 所示[11-12]。 不锈钢钝化膜的双极性结构能够有效阻止溶液中离子的侵蚀, 提高材料的耐蚀性。

图11 不锈钢双极性钝化膜结构示意图

当不锈钢处于钝化态时, 其钝化膜具有双极性n-p 型半导体特征, 能够阻止金属阳离子(如Fe2+、 Cr3+) 从金属基体或合金中迁移, 也能防止从溶液中渗入的阴离子(如Cl-) 腐蚀基体。当不锈钢处于活化态或过钝化态时, 由于Cr 元素的化学活性高于Fe 元素, 其离子化倾向要高于Fe, 表面Cr 的氧化物和氢氧化物钝化膜被破坏, 导致腐蚀加剧。

该失效油管长期处于含氧环境, 一定的氧含量会促进不锈钢的钝化, 但氧含量过高, 钝化膜发生氧化, 生成CrO4-、 Cr2O72-、 HCrO4-等, 钝化膜破坏, 不锈钢发生腐蚀。 如果不锈钢表面局部有沉积物覆盖, 或者存在裂缝, 由于氧气消耗和阳极区域暴露, 局部腐蚀条件就极易形成。 闭塞电池内的腐蚀电位比周围钝化区更负。 即使是在中性溶液中, 坑内仍保持较低的pH 值, 形成大阴极 (周围区域) 和小阳极 (点蚀坑), 极大地加速了不锈钢的腐蚀速率[11]。

该失效油管露天放置4 年, 由于该地区位于东南沿海, 又属于亚热带季风气候, 多雨潮湿,久而久之就会在油管内部产生少量积水, 结合油管0°线附近腐蚀较严重情况来看, 正是由于该部位有少量积水, 水中存在溶解氧, 因此导致材料发生了吸氧腐蚀。

3 结 论

(1) 该L80-13Cr 油管化学成分、 金相组织、晶粒度、 夹杂物及力学性能均符合标准要求。

(2) 油管内壁腐蚀严重, 腐蚀产物及腐蚀坑内 填 充 物 主 要 为Fe3O4、 FeOOH、 FeCr2O4及CrOOH, 表明其主要发生了吸氧腐蚀; 穿孔是由内向外发生的, 穿孔及内壁腐蚀坑是由于吸氧腐蚀造成的。

(3) 油管90°-180°-270°半圆管段无肉眼可见的腐蚀坑, 而90°-0°-270°半圆管段发生腐蚀穿孔, 并且存在较多且较深的腐蚀坑, 这是由于下半圆管段中存在少量积水, 水中存在溶解氧,从而造成下半圆管段腐蚀严重。