电流及电压对电弧喷涂NiAl/3Cr18Mo复合涂层组织与性能影响

2021-05-14周辰孙会来侯保振常文杰公彦刚

周辰, 孙会来, 侯保振, 常文杰, 公彦刚

(齐鲁工业大学(山东省科学院),山东 济南 250353)

0 前言

电弧喷涂是喷涂技术[1-2]的常用方式,在工农业中应用广泛,特别是装饰、耐磨和防腐方面应用频繁。对于磨损严重、无法继续使用的花键、电机转子轴以及汽车曲轴[3]等机械零部件,通过电弧喷涂方式进行修复的效果良好,费用占直接换新件费用的30%左右。喷涂选用耐磨性较好的材质,不仅能保证工件在修复后再次应用,其生命周期也有所延长,具有明显的经济效益,因此研究电弧喷涂技术,对提高其组织性能有十分重要的意义。

目前对电弧喷涂技术往往集中在不同材质的选用及原材料的创新上。如黄杰等人[4]在铝镁涂层中加入微量的Zr元素,对AlMg5及 AlMg5-Zr 电弧喷涂涂层的组织和性能进行了对比研究;罗静等人[5]研究了钢制汽车零部件表面电弧喷涂铝涂层的工艺,设备及涂层的性能,并和火焰喷涂铝方法进行了性能及经济性对比;田浩亮等人[6]分析了发动机曲轴的使用工况和失效形式,喷涂材料的选择直接影响再制造曲轴的涂层性能和使用寿命[7],探讨了不同粉芯填充物和稀土元素对提高涂层结合强度和耐磨性,对研制新型电弧喷涂丝材有理论指导意义[8]。

该试验采用不同的电流以及电压喷涂相同的线材,制备NiAl/3Cr18Mo复合涂层,并利用超景深三维显微系统观察组织结构、对性能进行分析。探讨电流和电压的变化对涂层组织及性能变化的影响。

1 试验材料及方法

该试验采用的QD8-D-400型电弧喷涂设备是由上海喷涂机械厂所制造的,其组成部分有喷涂电源、电弧喷枪、送丝机构和空气压缩机等;采用低碳钢作为基体材料,其试样的长宽高分别为60 mm×30 mm×3 mm;将直径为2 mm的实心NiAl,3Cr18Mo作为喷涂线材,成分见表1。具体成分如下:结合层丝材为NiAl成分,其中镍(Ni)占95%、余量为铝(Al)。

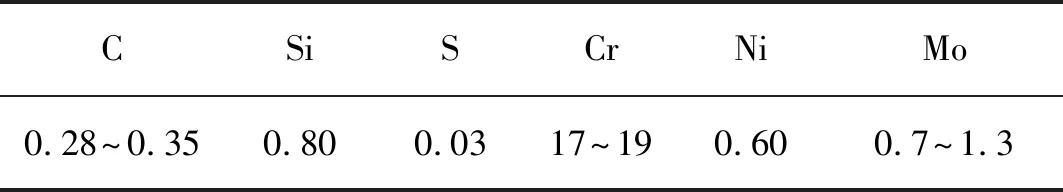

表1 3Cr18Mo成分(质量分数,%)

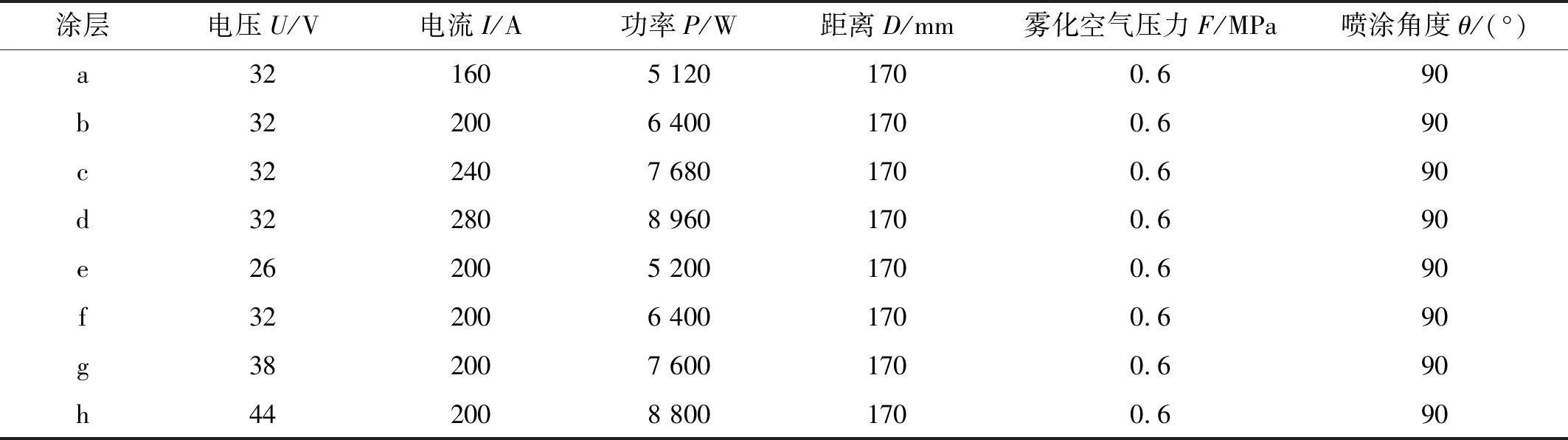

电弧喷涂的工艺参数包括:喷涂电流、喷涂电压、喷涂距离、雾化空气压力、喷涂角度。表2为该试验采用的工艺参数。

表2 电弧喷涂工艺参数

利用超景深三维显微系统观察分析涂层表面和截面微观形貌及组织分布,选择合适的工艺参数;利用电子显微硬度仪测量涂层硬度,并采集数据,但需要选择多个区域测量多个硬度值,通过求平均值,选择合适的涂层硬度。

2 试验结果与分析

2.1 电弧喷涂涂层表面及截面宏观形貌

涂层的性能受组织形态的影响,而涂层的组织结构受电弧喷涂时各个工艺参数的影响,但喷涂过程中电流和电压在一定程度上决定了涂层的组织结构。

该试验分别采用喷涂电流和电压作为试验的变量喷涂相同的金属丝材,喷涂后的表面的宏观形貌如图1所示。

图1a~图1d涂层的电压恒定在32 V不变,电流不断变化。如图1a所示:当电流较小时,涂层表面的熔滴粒子尺寸较小,且排列均匀无过大的熔滴粒子,涂层表面粗糙度较低;随着电流的增大,熔化量增多,熔滴粒子在电弧发生短路时熔化较多的丝材,从而形成较大的熔滴粒子,其在压缩空气和熔滴力粒子自身重量的双重作用下撞击到基材表面,导致涂层最表层的熔融粒子间隔较大,排列较松散,表面粗糙度升高。

图1 NiAl/3Cr18Mo涂层的表面形貌

图1e~图1h涂层的电流恒定在200 A不变,电压不断变化。从图1f可以看出:喷涂电压在32 V时熔融粒子具有较为良好的熔化效果及较高的沉积率。如图1e所示:当电压较小时,丝材不能稳定燃烧,熔化效果不佳,熔滴粒子撞击涂层表面时无法黏着,因此涂层的表面粗糙度较低;随着电压的增大,情况有所改善,但喷涂电压值不能过大,如图1h所示:过大的喷涂电压会严重烧损丝材中的元素,当金属液滴含气量过高时,凝固时气体析出,导致孔隙率提高,粗糙度升高。因此在保证电弧稳定燃烧和工作效率的情况下,应该尽量选择尽可能低的喷涂电压进行喷涂。

采用超景深三维观察显微系统观察NiAl3Crl8Mo截面形貌如图2所示。从图2a涂层和图2e涂层的截面可观察到有未熔及半熔颗粒黏在涂层表面,这是因为当电压和电流较小时,丝材不能稳定熔化,且喷涂丝材熔化不充分,熔滴尺寸较小冷凝速度快造成的。可以通过对比图2中的图2a~图2d涂层可看到,涂层最表层的熔融粒子间隔逐渐变大,且排列较松散,表面粗糙度变大;这是因为当电压恒定时,随着电流的增大,熔化量增大,熔滴粒子在电弧发生短路时熔化较多的丝材,导致熔滴粒子尺寸变大所造成的;同时,对比图2中的图2e~图2h涂层可看到,当电流恒定时,随着电压的增大,丝材的燃烧逐渐趋于稳定,熔滴粒子的尺寸也逐渐变大,导致涂层表面突出粒子增多,表面粗糙度升高。

图2 NiAl/3Cr18Mo涂层的截面形貌

2.2 电弧喷涂电流及电压对显微组织的影响

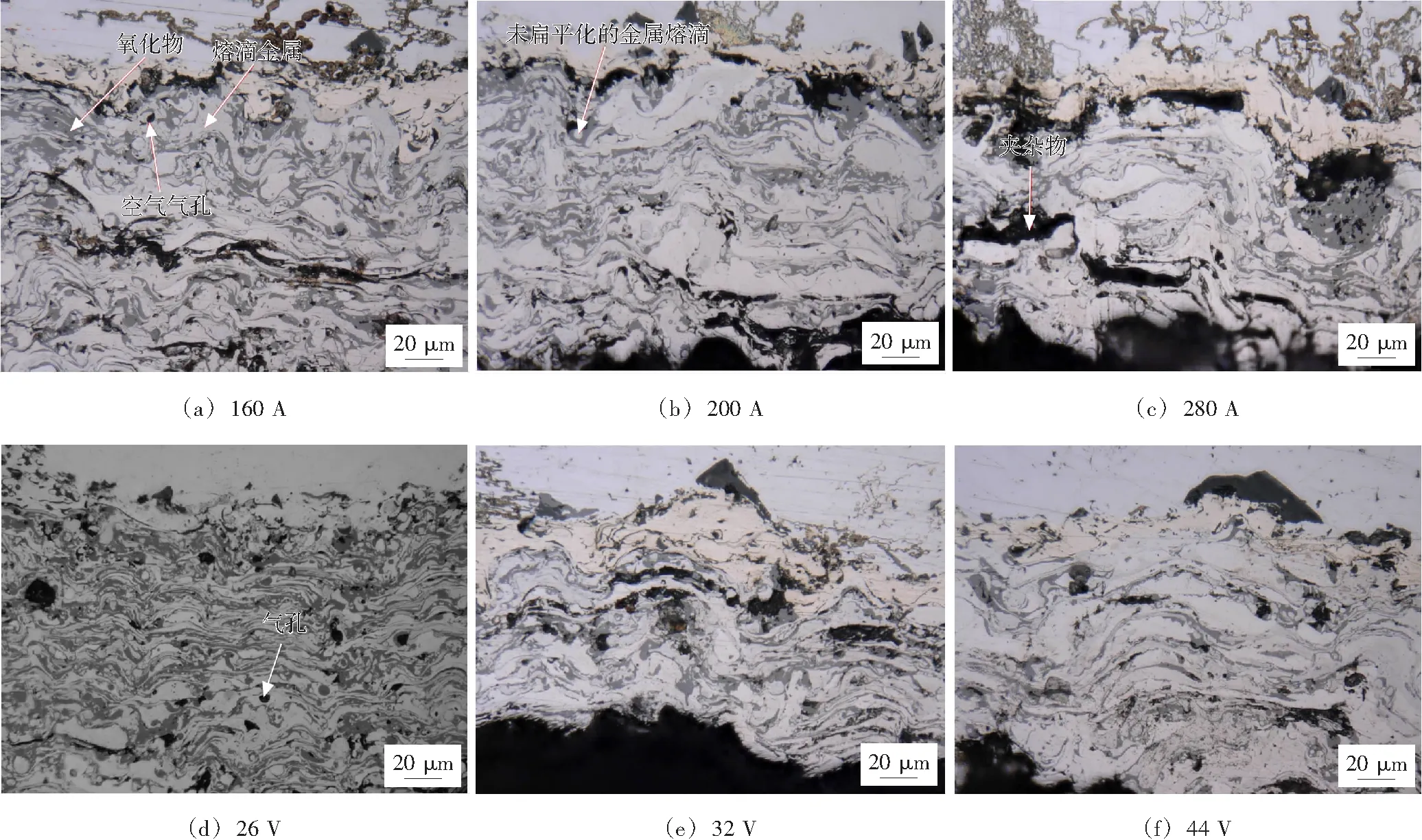

图3为6组不同工艺参数条件下制备的NiAl/3Cr18Mo复合涂层的微观组织结构,通过比较可以发现当喷涂电压为32 V、电流为200 A时复合涂层组织较致密、孔隙较少、涂层与基体之间的结合较好。

图3 涂层微观组织形貌

在电压恒定的情况下,从图3a可以明显的看出,涂层呈现出典型的层状结构特征,其中嵌有呈深灰色的条状组织,该组织中含氧量较高,为Cr的氧化物;黑色层状为碳化物,是由于碳化物烧损严重而产生的;还有部分深黑色孔状组织,该组织为空气气孔;然后从超景深三维观察显微系统拍得的图3b、图3d可以看出,随着喷涂电流的增大,丝材的熔化量增加,雾化的金属液滴所含的热量增加,当高速飞行的雾化金属液滴与基体表面连续撞击时,有利于金属液滴均匀的展开,涂层孔隙减少,涂层的致密性有了很大的提高;但喷涂电流不能过大,当金属液滴含气量过高时,凝固时气体析出,导致孔隙率提高,进而导致硬度下降。

在电流恒定的情况下,从图3e~图3h试样的微观形貌可以看出,图3e试样的孔隙明显比图3f和图3h多,这是因为随着喷涂电压的增大,导致金属液滴的尺寸增大,涂层中氧化物的含量减少,涂层的致密性提高。而涂层中氧化物的多少主要是由金属熔滴大小所决定的,熔融金属液滴尺寸越大自身重量也越大,熔融的金属液滴与基材碰撞的撞击力增加,与基材的接触时间缩短,所以产生的氧化物较少。

2.3 电弧喷涂电流及电压对涂层的显微硬度的影响

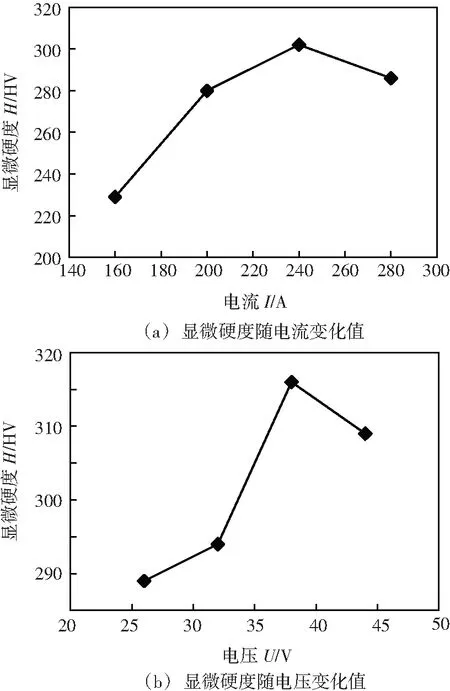

由于电弧喷涂涂层相对于大块材料来说,涂厚度比较薄,该次试验采用不同的喷涂电流及电压,分别测量涂层横截面的显微硬度[9]。利用电子显微硬度仪观察将制备好的金相试样,但需要测量多个区域的硬度值,然后取平均数作为该涂层的硬度值。在不同工艺参数下得到的涂层表面显微硬度值如图4所示。

该试验选用的3Cr18Mo硬度在HV493以上,但涂层硬度不会与喷涂材料硬度相同,因为熔融颗粒到达基体表面形成涂层的过程中,其孔率等增加,所以涂层硬度低于颗粒硬度。

图4 涂层的显微硬度

从图4a中可以看出电流在160A时硬度与丝材硬度相比下降很大,但是随着电流的增加硬度也随之增加,这是因为:随着电流的增大,熔化温度逐渐增高,使丝材得到充分的熔化,获得的能量增加,熔滴粒子在基体表面可以得到充分的铺展,使涂层的致密性提高,颗粒间的内聚力提高,从而涂层的结合强度上升,涂层硬度提高。但电流也不能过大,过大会导致丝材烧损严重,因此,在保证涂层质量的前提下,应尽量选用大的喷涂电流。

喷涂电压的大小一定程度上决定了丝材能否稳定燃烧,当喷涂电压较低时, 电弧就不能稳定的燃烧,不能得到质量良好的涂层;随着电压的增大,电弧的燃烧逐渐趋于稳定,在丝材接触的瞬间产生的热量增加,丝材熔化较充分。但是从图4b中可以看出,不能把喷涂电压值设定的过大,过大的电压会使丝材中的元素烧损严重,当金属液滴含气量过高时,凝固时气体析出,导致孔隙率提高,进而导致硬度下降[10]。

3 结论

(1)随着喷涂电流的不断增大,熔融温度升高,熔滴粒子熔融的更加充分、尺寸更大,熔滴颗粒间的内聚力提高,因此涂层的结合力上升,氧化物减少,涂层硬度提高;但喷涂电流不能过大,过大会导致丝材中的元素严重烧损,洞孔增多,硬度下降。

(2)随着喷涂电压的不断增大,丝材的燃烧逐渐趋于稳定,丝材被充分熔化,而熔滴的冷凝速率有所减慢,基体表面的熔滴可以充分展开,提高扁平化程度,使其致密性有所增加,同时熔滴粒子粘聚力逐步增强,提升了涂层的结合力;但是喷涂电压不能过大,过大会导致丝材中的元素严重烧损,当金属液滴含气量过高时,凝固时气体析出,导致孔隙率提高,进而导致硬度下降。

(3)为得到致密的涂层,减少涂层中的氧化物,控制涂层的碳元素烧损,得到硬度高的涂层,建议采用合适的喷涂电流和电压,近的喷涂距离和稳定的喷涂压力。