TC4/Ti17异质钛合金线性摩擦焊接头组织及力学性能

2021-05-14李睿周军张春波乌彦全梁武秦丰

李睿, 周军, 张春波, 乌彦全, 梁武, 秦丰

(哈尔滨焊接研究院有限公司,黑龙江 哈尔滨150028)

0 前言

随着时代的发展,航空领域在国内具有着重要地位,航空发动机做为航空飞机关键部件之一,因其满足高推重比、高可靠性、低成本的要求已被广泛应用[1]。面对航空工业的飞速发展,航空发动机零部件的制造方法以及工艺水平也在不断地更新换代。整体叶盘作为航空发动机核心,是将发动机转子其轮盘与叶片加工成一体,与以往的机械连接对比,不仅连接部位尺寸大大减少,减重效果显著;同时也消除了连接部位因装配不当造成的磨损而产生故障[2-3]。整体叶盘的制造技术目前主要有五坐标数控加工、电解加工、扩散焊、电子束焊接及线性摩擦焊。线性摩擦焊(Linear friction welding, LFW)因其可以避免熔焊过程产生的偏析、气孔及晶粒粗化、并能提高材料利用率等优点,现已成为整体叶盘制造的关键技术,也是发动机整体叶盘修复及异质材料整体叶盘制造的关键技术[4]。

LFW是一种绿色新型固相连接连接技术,是两工件其中一端平行端面边缘方向做周期性往复运动作为振动端,另一端施加压力作为前进端,伴随界面间温度不断升高,产生塑性状态并区域稳定,从而实现界面的原子间结合[5-7]。

目前工程上多采用双合金-双态研制整体叶盘,LFW就可以实现异质材料连接,焊缝组织致密、性能优良等特点。学者们对与同种及异种钛合金线性摩擦焊接头组织性能均做了大量的研究。马铁军等人[8]研究了双相钛合金TC6钛合金线性摩擦焊接头的焊缝、热力影响区及飞边的组织特征分布及其形成过程,说明了焊缝在快速热循环及大变形过程中发生了充分的回复与再结晶过程。而热力影响区仅在焊缝处发生了部分再结晶,也形成了典型的流线组织。李晓红等人[9]针对同材双组织TC17(α+β)/ TC17(β)钛合金线性摩擦焊接头进行了组织特征研究,在焊态下焊缝为典型的动态再结晶组织。针对异种钛合金材料Wen等人[10]对具有双态组织结构特征的TC4/TC11异种钛合金线性摩擦焊组织演化进行了研究。结果表明不同材料接头各区宽度不同,变形不对称。焊接接头的界面及附近金属因动态再结晶形成细小等轴组织。而热力影响区的组织与文献[8]基本相同。

目前关于TC4/Ti17异种材料线性摩擦焊的研究鲜有报导,Ti17是一种富β稳定元素的α+β双相过渡型钛合金,其成分为Ti-5Al-2Sn-2Zr-4Mo-4Cr。Al,Sn和Zr的加入强化了α相,具有较高的强度及断裂韧性。TC4是Ti-Al-V系α+β双相等轴钛合金具有优异的综合性能。

文中主要研究了在不同压力下的TC4/Ti17异种钛合金的LFW试验。结合LFW的工艺特点分析焊接工艺参数对接头组织及力学性能的影响,探索异质材料钛合金LFW的工艺规范。

1 试验材料

试验材料选用Ti17钛合金,其化学成分见表1,试件在焊前经过高温固溶处理:840 ℃×4 h,AC; 二次固溶处理:800 ℃×4 h,WQ;时效处理:630 ℃×8 h,AC。试验用TC4钛合金为经过均匀化处理后的TC4钛合金锻件,化学成分见表2。

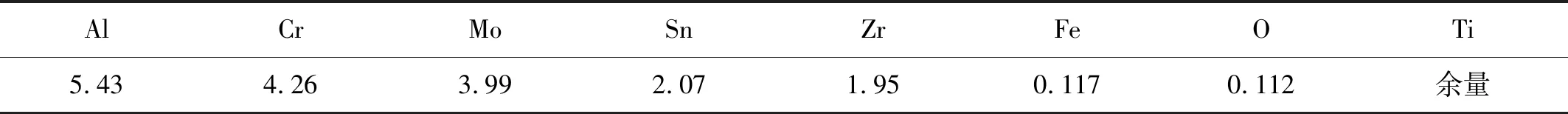

表1 Ti17钛合金化学成分(质量分数,%)

表2 TC4钛合金化学成分(质量分数,%)

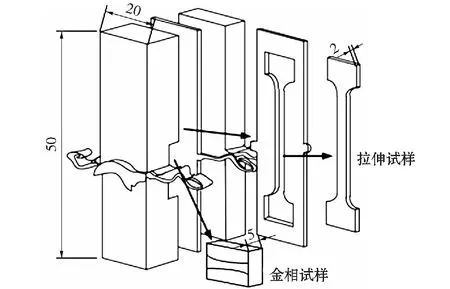

试验采用哈尔滨焊接研究有限公司自主研发的HWI-LFW-30T型线性摩擦焊机,最大焊接力300 kN。焊接试件尺寸50 mm×20 mm×15 mm,焊接面积20 mm×15 mm。主要焊接试验参数:频率f=35 Hz、振幅A=2 mm及摩擦时间t=3 s。采用3种不同焊接压力120 MPa, 150 MPa, 180 MPa。焊接完成后,对3种焊接接头进行组织观察,元素分析并进行接头拉伸及硬度测试。焊后截取金相试样及拉板如图1所示。对金相试样进行研磨、抛光、腐蚀后采用OM, SEM及显微硬度仪接头组织分析,拉板采用电子拉伸试验机进行常温拉伸试验。

图1 金相及拉伸式样取样位置

2 试验结果及分析

2.1 母材组织

经过二次高温固溶和一次时效热处理的Ti17晶粒尺寸粗大,为1.0~1.5 mm,如图2所示。β相相界面是由等轴α相断续排列形成的网篮α相。β相内含有大量针状α相。在经过一次高温固溶热处理空冷下初生α相表现为粗大的块状及条状,经过二次固溶热处理水冷析出次生α相决定供货态母材Ti17材料的强度。最后时效热处理析出细小的针状α相弥散分布在粗大和次生α相间,对母材进行二次强化作用。

图2 Ti17母材组织

图3为经过均匀化处理后的TC4钛合金锻造件,母材组织是由等轴初生的α相、层片状次生α相和层片状保留的β相组成的典型等轴组织。这种组织的形成是在α+β相区温度上半部分发生变形,在层片状的α+β基体上形成等轴初生α相。

2.2 焊接接头组织特征

2.2.1宏观组织

在不同焊接压力下,TC4/Ti17异种钛合金焊接接头低倍显微组织如图4所示。根据接头区域的变形程度、明暗程度及组织特征,通常把线性摩擦焊焊接接头细分为焊缝(WZ)、热力影响区(TMAZ)、热影响区(HAZ)和母材(BM),不同参数下Ti17侧热力影响区宽度均大于TC4侧,伴随焊接压力的增大,Ti17与TC4侧热力影响区均逐渐减小,Ti17侧焊缝和热力影响区宽度分别约为1 800 μm,1 700 μm和1 600 μm,而TC4侧宽度分别约为900 μm,600 μm和500 μm,焊缝的上部和下部较宽,中间区域较窄[11]。如图5所示,伴随焊接压力的增大,高倍焊缝区内的熔合线变得不再清晰,异质接头组织在大压力下产生熔合形成再结晶区域。

图4 不同焊接压力下异质接头宏观组织特征

图5 不同焊接压力下异质接头微观组织特征

2.2.2微观特区组织特征

图6为180 MPa焊接压力下TC4/Ti17异质钛合金焊接接头各区域显微组织(在130 MPa与150 MPa焊接压力下的微观组织基本相似)。如图6a所示,焊缝区Ti17侧近熔合线发生了动态再结晶,形成了等轴晶粒,与TC4侧在界面处形成共生晶粒。Ti17侧远离熔合线附近呈现流线型的组织分布,而TC4熔合线附近焊缝区温度达到了β相变温度以上,原始组织全部转变为β相,主要以动态再结晶为主。在焊接结束阶段,以较快的冷却速度冷却到室温。在800 ℃开始发生马氏体转变,全部转变为马氏体组织,钛合金的马氏体在相变过程中不发生原子扩散属于无扩散相变,只有晶格发生重构。热力影响区图6b、图6c分别为Ti17侧近焊缝热力影响区和近热影响热力影响区。热机影响区存在亚稳定的β相,同时和α相由于受到振动摩擦力的作用根据对近摩擦界面的距离不同,呈现出不同程度的流线变形。在近焊缝热力影响区中亚稳定β相内部分发生了再结晶,形成细小等轴β相晶粒,α相流变作用严重变得细长,初生及次生α相已经分辨不清。热影响区(图6d)相对母材组织变化β基体组织上由于温度的升高弥散细小的二次次生α相发生球化转变。TC4近焊缝侧热力影响区在靠近摩擦界面的区域在发生β马氏体转变的同时存在部分初生α等轴晶粒发生剧烈形变的初生α相,近热影响热机影响伴随则正相反伴随初生α相局部变形外,α+β片层组织内有部分α相转变为β相,同时相界面变得模糊,β相一部分转变为针状马氏体组织,如图6e、图6f所示。TC4侧热影响区相对于母材组织变化不大。

图6 180 MPa焊接压力下TC4/Ti17异质钛合金焊接接头各区域显微组织

2.3 力学性能分析

2.3.1各区显微硬度

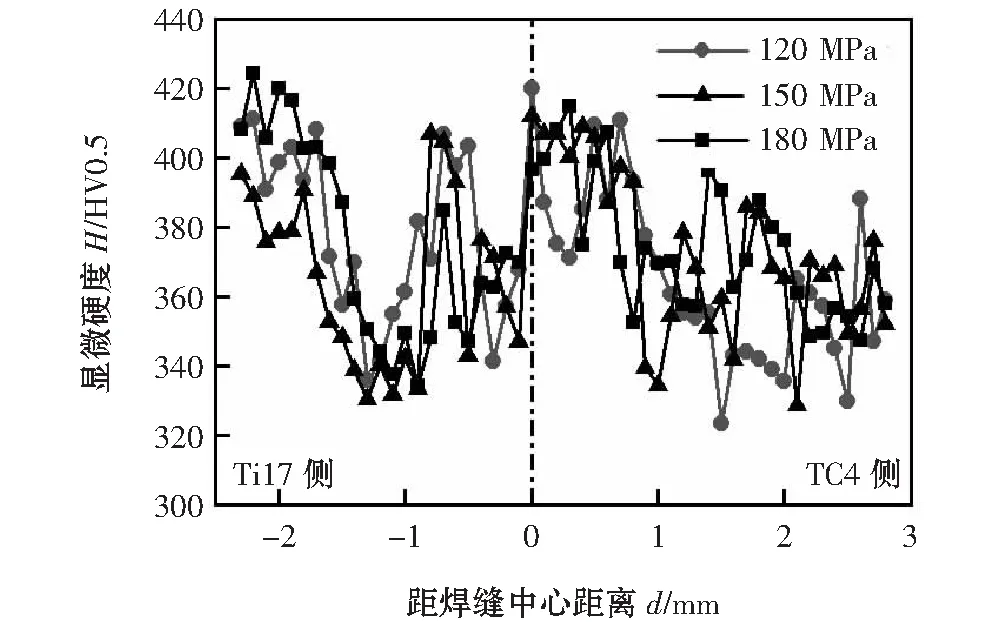

沿垂直焊缝方向进行显微硬度测试,测试点间距0.1 mm,如图7所示对接头焊缝中心区域测得结果可知TC17侧母材硬度约为410 HV0.5左右,TC4侧母材硬度在350 HV0.5。3种焊接压力参数下显微硬度趋势整体相似,焊缝中心硬度约在400 HV0.5,Ti17侧焊缝区附近显微硬度较低约在350 HV0.5,这是由于亚稳定β相的产生使Ti17侧显微硬度下降,到达热力影响区逐渐远离焊缝区域时,亚稳定β相的减少同时热力耦合下α相与β相的塑形变形程度剧烈,使材料发生了加工硬化,显微硬度出现回升,达到热影响区附近区域,形变程度的减小,加工硬化现象减弱,又由于焊接过程中热循环作用使二次次生的α相发生球化转变显微硬度硬度开始呈现阶梯式下降显微硬度达到最低在320 HV0.5,随着在靠近母材区域,显微硬度值不断升高。焊接压力的增大使近热影响热力影响区的宽度变窄而使近焊缝热力影响区及焊缝区的硬度值减小。TC4侧最高硬度在中心位置,是由于焊缝中心α相热力耦合作用下全部转变为β相,焊缝中心的快速冷去使β相发生马氏体转变,远离焊缝区域硬度逐渐下降。

图7 接头中心显微硬度

图8为焊缝上端部中心区域显微硬度分布。可近似看作放大区域焊缝中心的显微硬度。由于整体焊缝接头呈现腰鼓状焊缝端部各区域中Ti17侧及TC4侧热力影响区及热影响区域明显宽度增大。近焊缝热力影响区的加工硬化程度明显高于焊缝中心,因此显微硬度也相对较高,Ti17侧加工硬化区域显微硬度约为400 HV0.5,TC4侧近焊缝热力影响区显微硬度与焊缝区接近持平。焊缝接头端部中心硬度较高。近界面两侧合金显微硬度差异较大。焊接接头端部区域焊接熔化情况属于薄弱区。近界面两侧显微硬度差异越大则可能焊接熔合较弱。焊接压力在120 MPa情况下显微硬度发生突变。

图8 接头上端部中心显微硬度

2.3.2拉伸试验和断口分析

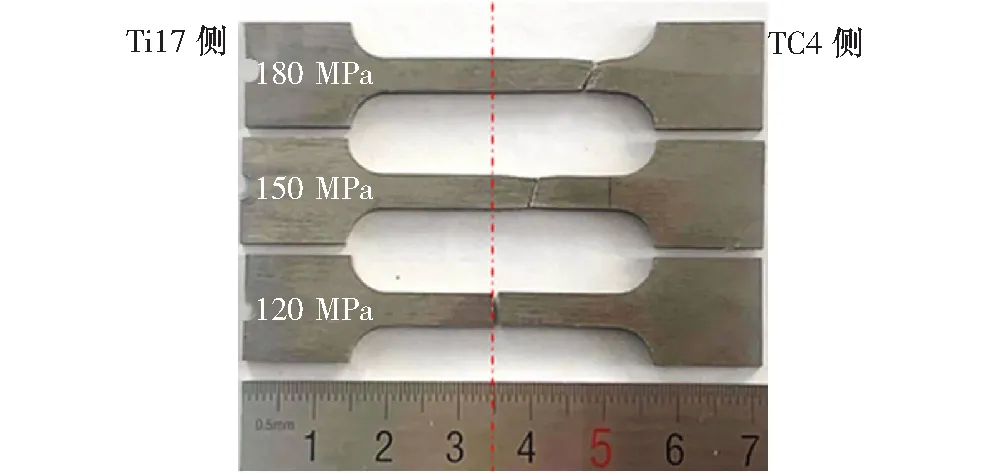

3组式样采用常温力学性能试验拉伸断裂后的宏观形貌如图9所示,拉伸试验结果见表3。120 MPa焊接压力下,焊接接头断于焊接区域,150 MPa和180 MPa焊接压力下焊接接头断于TC4母材。TC4侧母材抗拉强度在960 MPa,Ti17侧母材抗拉强度为1 150 MPa。120 MPa焊接压力下焊接熔合性较弱。

图9 拉伸性能试件

表3 接头拉伸试验结果

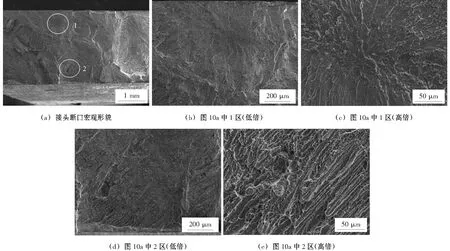

对TC4/Ti17在120 MPa焊接压力下接头常温拉伸断口进行SEM分析,断口宏观形貌如图10所示。图10a中断裂面较为平整,断裂处未产生缩颈,剪切唇不明显只在左侧产生一点,宏观上属于脆性开裂,针对裂纹源进行了1区的高倍观察,针对裂纹断裂特性进行了2区典型区域的高倍观察。图10b,图10c中断口裂纹源以典型的存在夹渣物裂纹起裂。是由于压力不足焊接界面结合不稳定造成的。图10d、图10e中2区低倍断裂面不仅平整,且条纹方向一直,在高倍观察下能够看到平行走向撕裂棱,撕裂棱的特征与Ti17侧焊缝区亚稳定相β及形变α相有关,断裂性质为准解理,可认为断裂所处位置为焊接界面融合性不足形成夹渣物开裂,扩展至Ti17热力影响区。

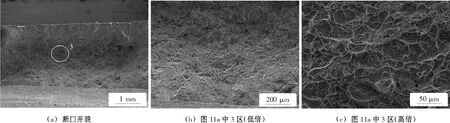

在高压力180 MPa下拉伸断口如图11所示,通过SEM观察,发现典型韧窝形态断裂面,带有明显缩颈属于韧性断裂。

图10 120 MPa焊接压力下断口形貌

图11 180 MPa焊接压力下断口形貌

3 结论

(1)3种不同焊接压力下,焊接压力较小时能够在低倍下观察到明显的熔合线,随着焊接压力的增大,熔合线变得不再清晰,各区域宽度变窄,TC4/Ti17异质线性摩擦焊接头Ti17一侧热力影响区及焊缝宽度大于TC4侧。

(2)Ti17侧钛合金焊接接头存在2个弱化区,显微硬度较低,一是由于近缝区的亚稳定相β转化导致,显微硬度在350 HV0.5;二是由于热影响区二次次生α相在焊接热循环下的球化溶解显微硬度在320 HV0.5。TC4侧焊缝显微硬度最大,约为400 HV0.5,是由于焊缝的β相冷却速度过快发生马氏体转变。

(3) 120 MPa焊接压力下,常温拉伸试样断裂在焊缝,是由于焊接压力不足,异质材料焊接界面结合不充分,通过断口分析属于脆性断裂,界面存在夹渣,开裂可能扩展到Ti17侧热力影响区;当焊接压力在150 MPa和180 MPa时焊接压力足够大时,常温拉伸试样断裂在TC4母材侧,通过断口分析属于韧性断裂,抗拉强度为955~960 MPa。