新型镍基EQNiCrFe-13带极堆焊材料性能

2021-05-14徐锴宋建廷冯伟曹宇堃贾立超

徐锴, 宋建廷, 冯伟,2, 曹宇堃, 贾立超

(1.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨150028;2.哈尔滨威尔焊接有限责任公司,黑龙江 哈尔滨 150060)

0 前言

目前在核电站设备制造中应用的带极堆焊690合金的是EQNiCrFe-7A型焊带。国内外开展的ERNiCrFe-13 研究主要集中在焊丝抗裂性方面,EQNiCrFe-13 焊带/焊剂方面的报道较少。有文献资料及应用实例表明在ERNiCrFe-7A 焊丝的基础上现提高Mo 和Nb 的含量,能够显著增加690 焊丝的抗DDC 能力。SMC公司目前已开发新型690 镍基合金NiCrFe-13带极堆焊材料INCONEL Weldstrip 52MSS,在Inconel Weldstrip52M基础上添加4%的Mo和2.5%的Nb,提升了抗DDC的能力。20世纪90年代初,国内就开始了690镍基合金焊接材料的研制但主要针对EQNiCrFe-7A。经过20多年的努力,尽管已经取得了一些成果,并研制出了690镍基合金焊带/焊剂,但基本停留在试验室研制阶段,目前国内并没有针对EQNiCrFe-13带极堆焊焊材的相关研究,该文针对国产新型690合金焊带EQNiCrFe-13开展材料性能试验,并与传统EQNiCrFe-7A型焊带进行对比分析不同合金体系对690带极堆焊性能差异。

1 试验材料和方法

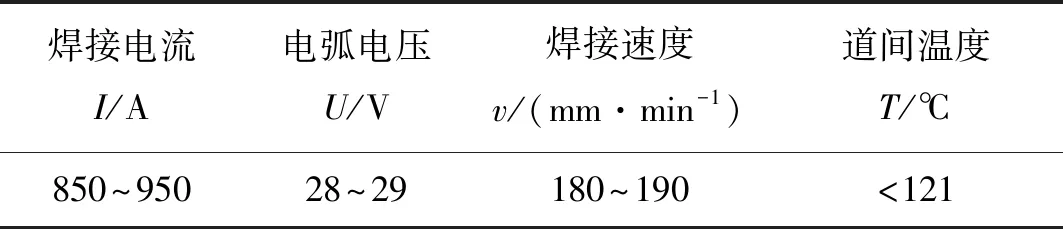

试验采用0.5 mm×60 mm, 245~1 651 μm的国产EQNiCrFe-13焊带WHDNi693,焊剂WSJ63HR,试验工艺参数见表1。

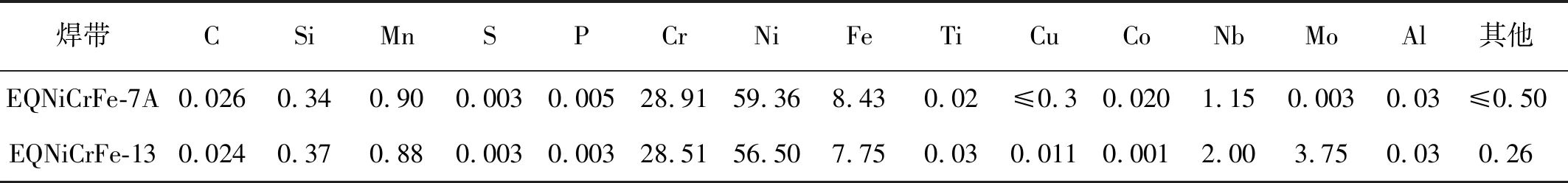

有研究表明,Mo是690合金体系中固溶强化元素,能够降低合金层错能,增加共晶组织比例,细化晶粒,可以提高强度[1-2]。Nb可以有效降低合金的DDC裂纹敏感性,Nb的碳化物在晶界的析出,让晶界更加曲折蜿蜒,从而增加了晶界滑移的阻力[3]。EQNiCrFe-13合金体系在EQNiCrFe-7A的基础上增加了Mo,Nb元素的含量以达到提升熔敷金属强度和抗DDC性能的目的。2种合金体系下堆焊熔敷金属成分见表2。为避免母材稀释影响,堆焊层厚度≥20 mm。

表1 试验工艺参数

表2 2种合金体系熔敷金属化学成分(质量分数,%)

拉伸试验:按照AWS B4.0M和ASTM E21-17标准进行试验。试件形状采用棒状,保证试件的纵轴与焊缝的轴线吻合,试件尺寸φ12.5 mm。

冲击试验:按照AWS B4.0M标准来进行。试件采用V形缺口,缺口开在焊缝中心线处,试件尺寸为10 mm×10 mm×55 mm。

显微组织观察:按照GB/T 13298金属显微组织检验方法进行金相分析,垂直于堆焊层取样,检验面尺寸10 mm×10 mm,采用化学浸蚀以显示金属的显微组织,浸蚀剂及方法按GB/T 13298 表A4选用。

晶间腐蚀试验:以ASTM A262 C法进行5周期腐蚀试验,将长方形试样用水砂纸逐级打磨到1 000号,用水冲洗后,再用酒精擦拭,然后用去离子水冲洗,晾干后测量试样尺寸并称重。

高温拉伸试验:试验在Gleeble3800热模拟机上进行,试样先以100 ℃/s的速度升温到 1 100 ℃,保温10 s,自由冷却到指定温度,以0.5 mm/s速度进行拉伸,直到试样被拉断,冷却到室温[4]。试验中的指定温度采用了750 ℃,850 ℃,950 ℃,1 050 ℃和1 150 ℃这5个温度点。其中1 150 ℃的试样直接以100 ℃/s的速度升温到1 150 ℃进行加载。此试验通过分析试验材料抗拉强度和断后伸长率,确定材料在高温状态塑性突降温度区间,并采用最小断后伸长率评价材料对DDC裂纹的敏感性;通过观察不同温度段断口形貌,评价材料抗DDC裂纹能力[5]。

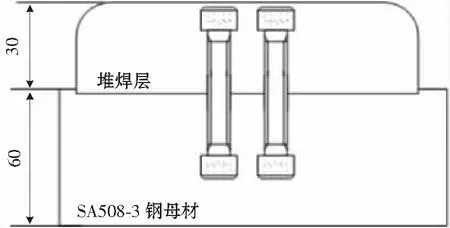

Z向拉伸试验:SA-508Gr3CL2公称化学成分为0.75Ni-0.5Mo-Cr-V,属低合金高强钢。由于 SA-508Gr3CL2含有较多的合金元素,碳当量达到0.76%左右,焊接过程中热影响区具有较高的淬硬倾向,所以评估在高热输入状态下在SA-508Gr3CL钢上采用带极堆焊方式堆焊镍基690结合面的强度很有必要。设计Z向拉伸试验,在60 mm厚度以上SA508Gr.3钢母材,以表1所示的工艺参数进行进行堆焊试验,堆焊厚度大于30 mm。取样位置如图1所示,母材和堆焊金属的熔合线在拉伸试验有效测试范围内,拉棒尺寸选用φ5 mm,按照AWS B4.0M和ASTM E21-17标准进行试验。

图1 Z向拉伸取样位置示意图

2 试验结果与分析

2.1 力学性能

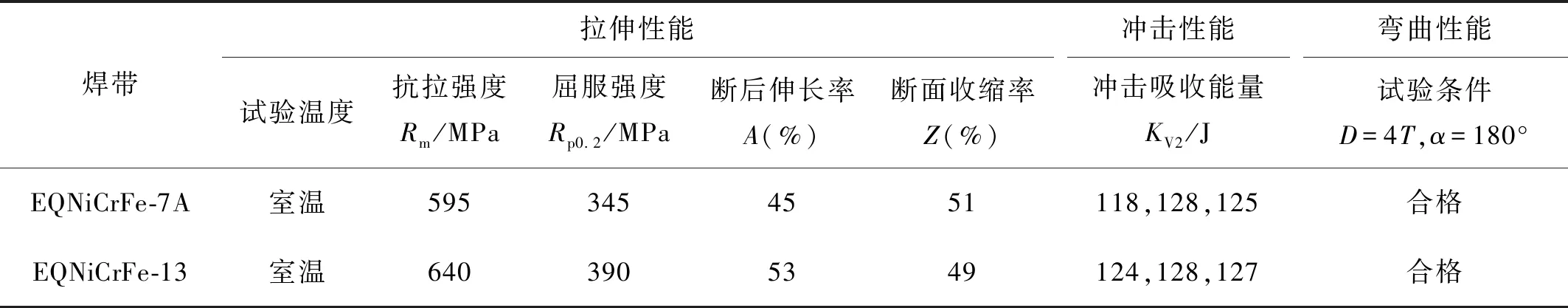

按照AWS B4.0M试验标准进行熔敷金属室温拉伸试验、夏比V形缺口冲击试验和弯曲试验,焊态下3种690合金熔敷金属力学性能见表3。

2.2 晶间腐蚀

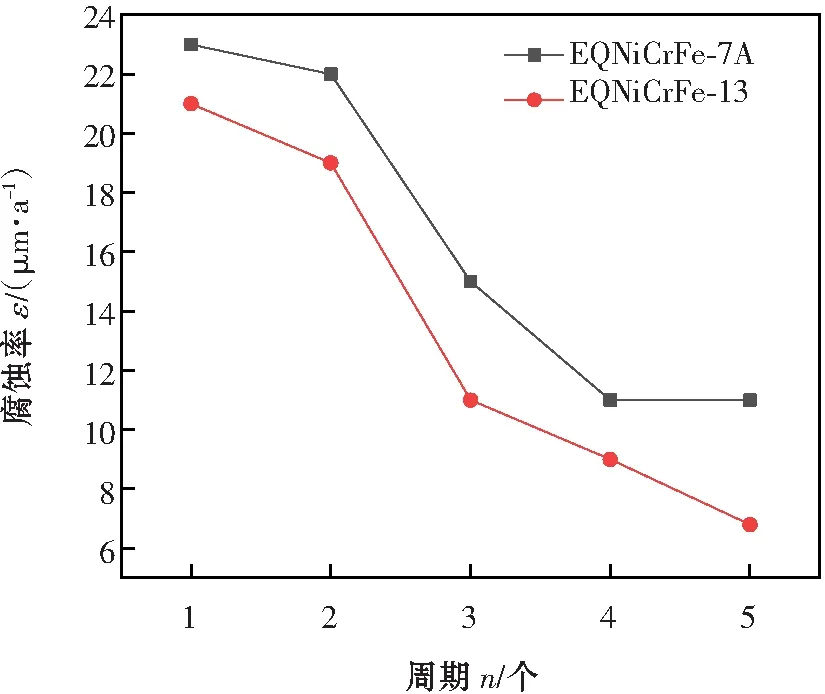

将2组试样放在玻璃支架上,试样和玻璃支架一起悬于硝酸溶液中,硝酸溶液浓度为 65%,冷凝器内通入冷却水,防止硝酸溶液蒸发改变其浓度,加热至沸腾后开始计时,试验中保持沸腾。试验共进行48 h×5个周期,每个周期都使用新鲜溶液。每个试验周期后取出试样,除去腐蚀产物,干燥,称重。用失重法计算试样的腐蚀率[6]。所得试验结果如图2所示。从试验结果可以看出,2种合金体系下堆焊金属Cr含量相当。EQNiCrFe-13中由于Nb含量的提高会优先析出Nb的碳化物,不析出或很少析出Cr,Mo的碳化物。这样在敏化区域就不会产生Cr,Mo碳化物,降低了晶间腐蚀敏感性。同时新型合金体系中由于合金含量提高,Ni元素比例减小,促使碳在晶界形成Cr23C6沉淀的倾向降低[7],总体来说新型690镍基合金的晶间腐蚀敏感性优于传统镍基合金EQNiCrFe-7A。

表3 熔敷金属力学性能

图2 2种合金体系晶间腐蚀试验结果

2.3 显微组织

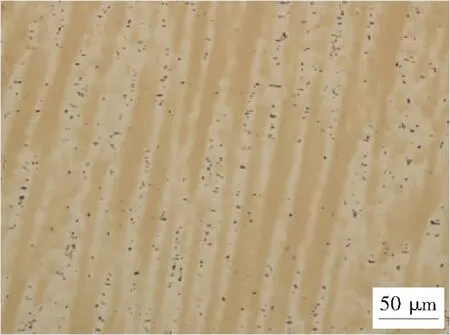

2种合金体系堆焊层显微组织试验结果如图3、图4所示。2种合金体系显微组织均为γ固溶体+析出物,呈柱状晶,析出物存在与枝晶间偏析处。

图3 EQNiCrFe-7A金相组织

图4 EQNiCrFe-13金相组织

2.4 高温拉伸

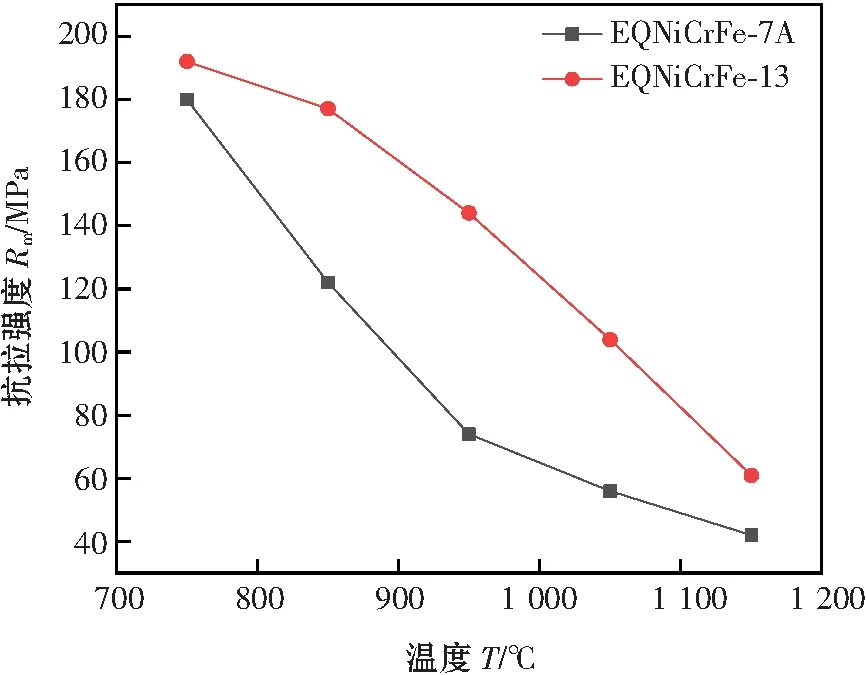

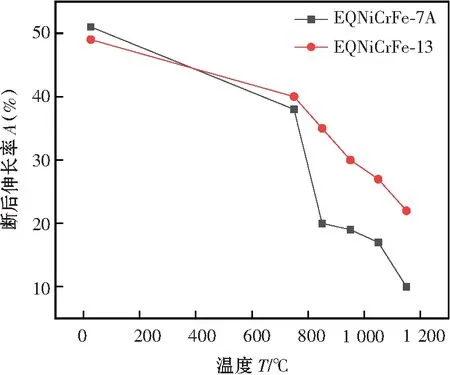

高温拉伸断后伸长率能直接体现材料高温塑性,发现材料塑性突降的敏感温度区间[8],因此对试验材料熔敷金属进行了高温拉伸试验,初步判断材料 DDC裂纹敏感温度区间,并采用最小断后伸长率断口形貌分析评价材料DDC裂纹敏感性。同时高温拉伸试验可以直观体现抗拉强度随温度的变化,并通过下降的速率判断抗DDC裂纹能力下降的阶段,一般来说DDC裂纹的敏感温度区间也是高温抗拉强度最低的温度区间。对2组带极堆焊熔敷金属以相同试验参数进行750~1 150 ℃温度区间的高温拉伸试验,高温抗拉强度试验结果如图5所示,断后伸长率变化结果如图6所示。从试验结果可以看出,2种合金体系690带极堆焊熔敷金属的抗拉强度随温度的升高而下降,但其下降的速度并不一样,EQNiCrFe-7A从750 ℃开始抗拉强度下降速度开始变快,一直到1 000 ℃时,下降速度又放缓。EQNiCrFe-13并未出现抗拉强度陡降的情况。从断后伸长率的变化可以看出,690镍基合金材料的塑性是随温度的升高而下降的,EQNiCrFe-7A在750~850 ℃区间内塑性下降的梯度最大,EQNiCrFe-13从900 ℃以后塑性下降才较为明显。结合文献中试验中NiCrFe-7A的裂纹敏感温度,发现抗拉强度下降最快的温度阶段是材料抗裂性下降最快的阶段,DDC裂纹的敏感温度区间也是抗拉强度最低的时候。说明2种新型合金体系的裂纹敏感温度区间高于传统合金体系。

图5 2种合金体系抗拉强度随温度的变化

图6 2种合金体系断后伸长率随温度的变化

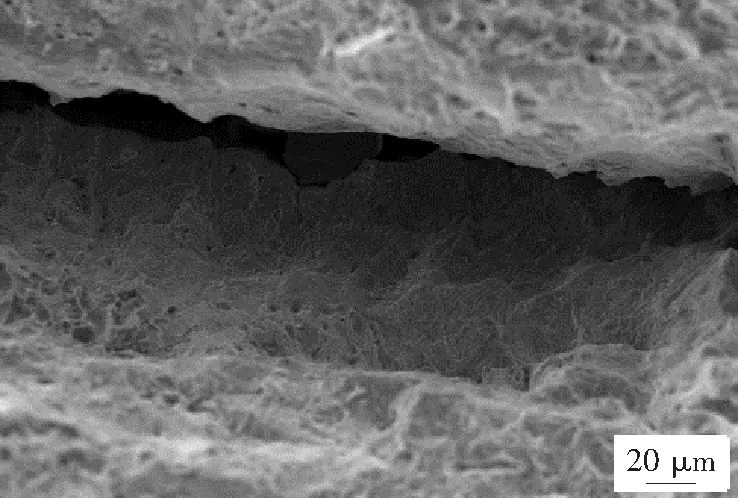

为进一步确定合金体系对690带极堆焊金属抗裂性的影响,分别取塑性下降梯度最大区间的高温拉伸试样对试样断口进行SEM分析,以确定不同合金体系中产生裂纹的原因。EQNiCrFe-7A选用850 ℃下的试样,EQNiCrFe-13选用950 ℃下的试样进行观察。对EQNiCrFe-7A所观察的结果如图7所示。从图7中可以看出拉伸断口为典型的高温失塑性裂纹形貌,高温失塑裂纹的形貌比例较大,均为塑性沿晶形态,宏观上显示出平滑特征,呈台阶状,并伴有起伏形态,断口表面较为平整,起伏较小。说明导致EQNiCrFe-7A塑性下降的原因为DDC。

图7 EQNiCrFe-7A高温拉伸断口

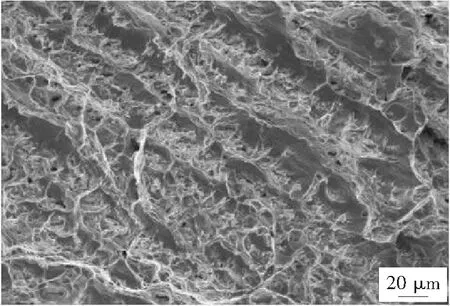

对EQNiCrFe-13所观察的结果如图8所示。从图8中可以看出拉伸断口形貌为韧窝,未发现明显DDC特征,说明EQNiCrFe-13带极堆焊金属在高温下塑性较好,由于Nb元素的加入降低了材料DDC裂纹敏感性,晶界处Nb析出物对晶界变形有阻碍作用,提高晶界抗变形能力和塑性变形能力[9],避免了由于晶界处塑性变形过度而导致的沿晶裂纹。由于析出物的增加,对位错的迁移,晶界的滑移起到阻碍和钉扎的作用,晶界变得曲折蜿蜒,增大了界面面积,对裂纹的产生起到抑制作用[10-12]。同时由于Mo元素的添加,提高了堆焊金属的强度,从而增加焊缝金属对焊接热应力的抗力,使其具有更好的抗低塑裂纹的能力。

图8 EQNiCrFe-13高温拉伸断口

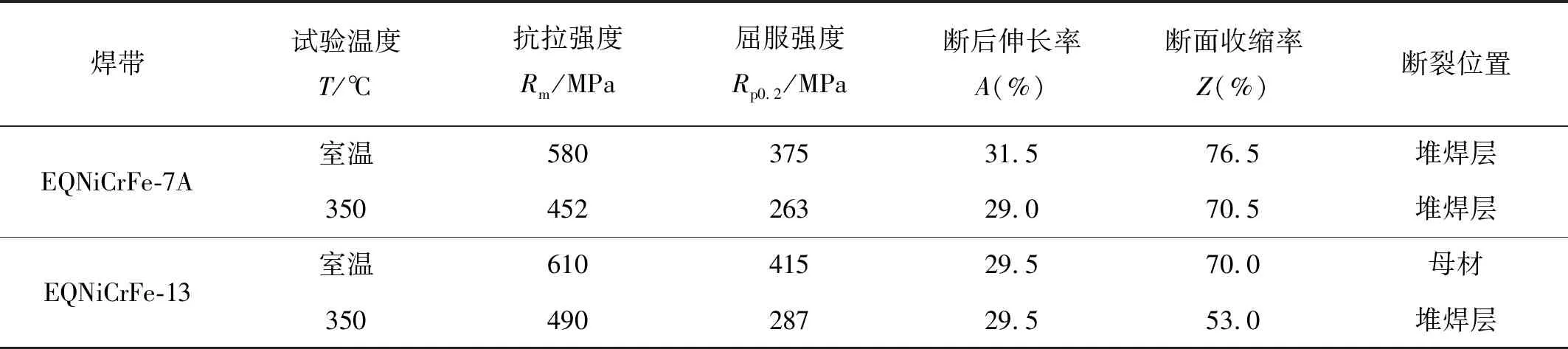

2.5 Z向拉伸

对所取2组堆焊金属拉伸试样按标准进行试验并且观察拉棒断裂位置,对比不同条件下堆焊层结合面的强度,试验结果见表4。试验结果表明:通过观察拉伸试样断裂位置,在室温下EQNiCrFe-7A试样断裂位置在堆焊层,EQNiCrFe-13材料断裂位置在SA508Gr.3钢母材。350 ℃高温拉伸试验试样断裂位置均在堆焊层,熔合线处均未断裂。

表4 Z向拉伸试验结果

3 结论

(1)新型EQNiCrFe-13镍基合金体系中由于Nb,Mo合金元素的添加,力学性能和抗热裂纹性能优于传统EQNiCrFe-7A。

(2)对2种合金体系中低塑性温度点进行SEM观察,EQNiCrFe-7A较新型合金体系相比低塑性敏感温度低、区间大,新型合金体系带极堆焊金属抗DDC性能优于传统690合金体系带极堆焊金属。

(3)通过Z向拉伸试验表明,在SA-508Gr3CL 钢上采用带极堆焊方式堆焊镍基690结合面的强度高于母材和堆焊层,同时EQNiCrFe-13型带极堆焊材料强度高于EQNiCrFe-7A型带极堆焊材料。