轴流泵内鱼体的运动行为与撞击损伤分析

2021-05-14杨丹丹赵明翔SHENLian罗先武

杨丹丹 ,赵明翔 ,SHEN Lian,罗先武

(1.清华大学二氧化碳减排与资源化利用技术北京市重点实验室,北京市 100084;2.清华大学水沙科学与水利水电工程国家重点实验室,北京市 100084;3.明尼苏达大学机械工程系,美国明尼阿波利斯 55455)

0 引言

水电站与泵站作为水利水电工程的重要组成部分,在防洪、发电、灌溉等方面产生了十分重要的社会效益。然而,水电站与泵站的建设也存在负面影响。大坝切断了鱼类产卵及觅食的洄游路径,迫使鱼类通过水力机械流道,造成鱼类的损伤甚至死亡[1]。在常见的轴流式水力机械中,叶片撞击是造成鱼体受损的主要因素[2]。为了预估鱼体的撞击概率,Van Esch[3]提出一种叶片撞击模型。该模型简单方便,但忽略了鱼体与流场相互作用对损伤评估的影响,且无法反映鱼体在流场中的真实运动行为,存在明显的技术缺陷。鱼体作为大尺度物体,在流道中的运动本质上是流固耦合问题。ZHU等[4]采用IB-LBM耦合方法分析了鱼体在水轮机流道中受到的压力损伤。总体上,人们对鱼体通过水力机械的运动行为缺乏清晰认识。因此,为了水利水电与生态环境的协调发展,亟须研究能够精确模拟鱼体通过水力机械流道的数值计算方法,进而细致探讨鱼体运动规律及撞击损伤机理。

本文采用大涡模拟与沉浸边界相结合的方法,基于流固耦合方法模拟鱼体在轴流泵中的运动,着重分析鱼体在流场中的运动行为及撞击损伤。

1 数值方法

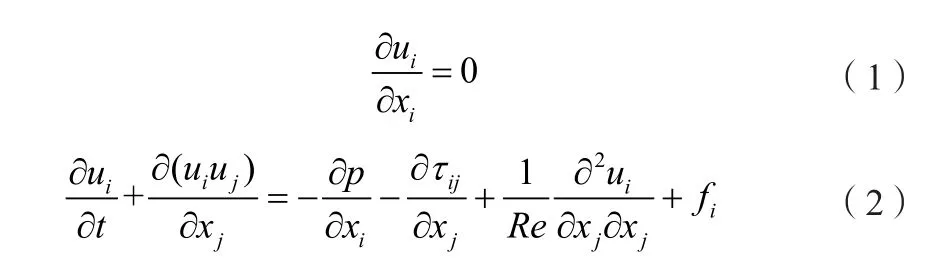

本文应用自编程序,基于大涡模拟和沉浸边界方法对轴流泵流场进行模拟,无量纲化的Navier-Stokes方程为:

式中:ui——i方向的滤波速度;

p——修正的滤波压力;

τij——亚格子湍流应力;

fi——i方向的虚拟附加力;

Re——雷诺数,可定义为

式中:n——叶轮转速,r/min;

D——叶轮直径,m;

ν——流体的运动黏度,m2/s。

沉浸边界法的关键在于求解虚拟附加力f,即确定附加力的大小与作用位置。本文采用Fadlun[5]提出的清晰界面沉浸边界法,将虚拟附加力施加在最靠近边界的流体点(又称为边界点),并对边界点进行速度重构,间接获得虚拟附加力的大小。

鱼体的运动由牛顿-欧拉方程计算,其运动学方程可表示为

式中:F——流体作用在鱼体表面的外力;

m——鱼体的质量;

a——鱼体运动的线加速度;

M——作用在鱼体质心处的扭矩;

I——鱼体质心处的转动惯量;

α——鱼体运动的角加速度;

ω——鱼体运动的角速度。

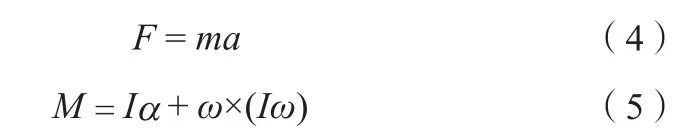

鱼体与流场间的相互作用通过强流固耦合实现。图1为强流固耦合计算的流程图,在一个时间推进步内,需要反复耦合迭代计算流场信息与固体的运动信息,直至固体运动的线加速度和角加速度残差(图1中“S”)均小于5×10-4。数值方法的具体细节详见文献[6]。

图1 强流固耦合计算流程图Figure 1 Flow chart of strong coupling method

2 轴流泵内部流动数值模拟

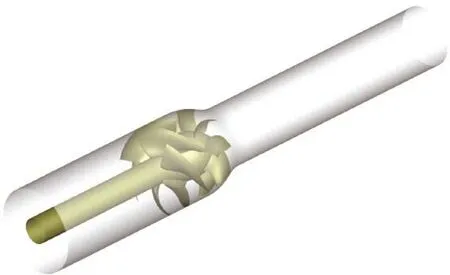

本文采用文献[7]中的轴流泵,其结构包括泵壳、轮毂、叶轮和导叶,如图2所示。轴流泵的设计参数为:叶轮外径D=304.8mm,转速n=1400r/min,叶片数nr=6,导叶数ns=8,设计工况点流量Q=0.562m3/s,扬程H=11.24m。为了确保流动计算的稳定性,在轴流泵的进口和出口分别延长了1.25D和3D。

图2 轴流泵模型示意图Figure 2 Schematic diagram of the axial pump

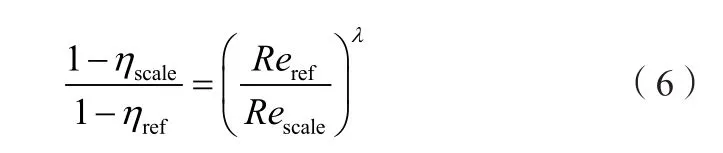

数值计算中,考虑到计算资源的限制,采取了降低雷诺数的方法进行计算。根据已有的研究[8],水力机械的水力效率与雷诺数之间满足下列经验公式:

式中:Reref——参考雷诺数,即试验中的雷诺数,其值为2.58×106;

Rescale——降低后的计算雷诺数,其值为2.58×104;

λ——幂指数,经验值为0.2~0.3,本文取λ=0.3。

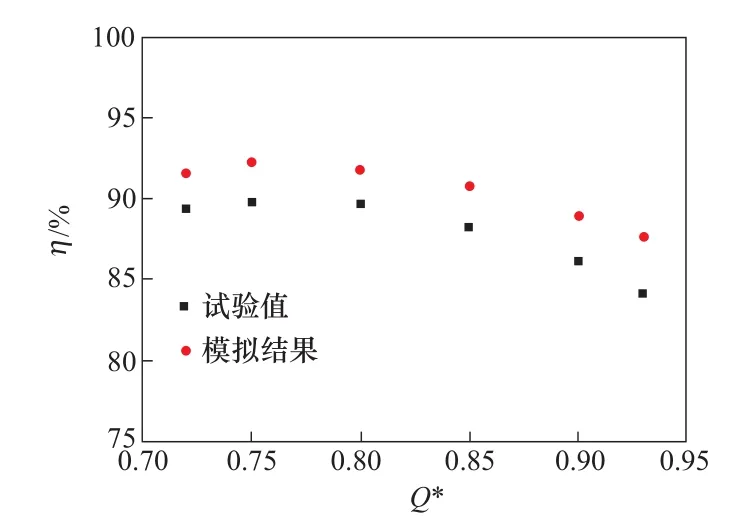

基于数值模拟可求得降低雷诺数下的水力效率ηscale。根据式(6)进行修正,从而可得到在试验雷诺数下的水力效率ηref。图3为各流量工况下轴流泵效率的试验值与数值模拟结果的对比,其中模拟结果即为在试验雷诺数下修正的水力效率ηref。图3中的流量系数Q*定义为

由图3可以看出,各流量工况下数值模拟预测的水力效率与试验的泵效率变化趋势一致,数值模拟结果与试验值的最大误差约为4%。由于数值模拟的结果为水力效率,而试验得到的泵效率包括了机械损失、容积损失的影响,所以基于数值模拟预测的效率应略大于试验的泵效率。因此,本文的数值计算方法是可靠的。

图3 试验与计算结果的对比Figure 3 Comparisons of experimental and calculation data

3 轴流泵内鱼体运动行为分析

3.1 鱼体模型

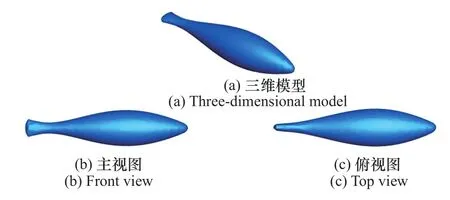

本文采用thunniform型鱼体,将鱼体视为图4所示的刚性体。选取长度为L/D=0.2、0.3的鱼体模型,分别模拟两种鱼体在轴流泵设计工况下的运动。

图4 鱼体模型示意图Figure 4 Schematic diagram of fish model

3.2 鱼体运动轨迹

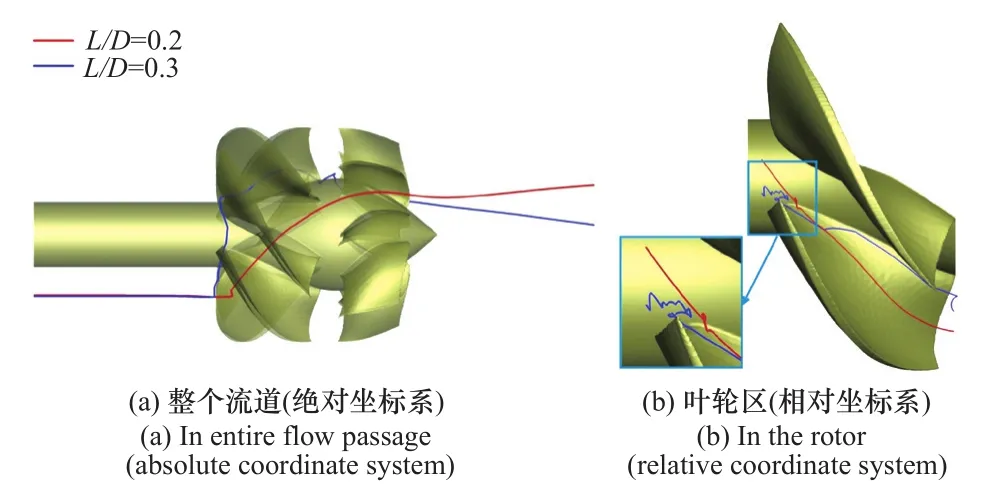

图5表示两种长度鱼体在轴流泵的运动轨迹。其中,图5(a)描绘了绝对坐标系下鱼体质心在整个流场中的运动轨迹,图5(b)为相对坐标系下鱼体质心在叶轮流道中的运动轨迹。从图5(a)中可以看出,从同一初始位置出发的两条鱼,在进入叶轮之前,它们的运动轨迹几乎没有差异,均随着流线向下游运动。当鱼进入叶轮之后,两条鱼在径向和周向上发生位移。其中,L/D=0.3的鱼在叶轮进口处的周向位移较大。叶轮中鱼体的周向位移代表着鱼体跟随叶轮旋转运动的角度,因而周向位移越大,表明鱼体通过叶轮所花费的时间越长,鱼体通过叶片前缘的能力越差。在鱼体离开叶轮后,L/D=0.2的鱼随着水流顺利通过导叶区,并最终从泵出口离开,而L/D=0.3的鱼在叶轮与导叶中运动轨迹均发生了弯折。

为了清晰地展示鱼体在叶轮中的运动情况,将不同鱼体在叶轮中的相对运动轨迹放在同一单流道中进行对比,并将叶片前缘处的运动情况进行局部放大,如图5(b)所示。从图中可以看出,L/D=0.2的鱼体主要在叶轮进口处发生运动突变,但L/D=0.3的鱼体在叶轮进口、叶轮流道中、叶轮出口处均发生运动突变。由于鱼体运动轨迹的突变是鱼体与流道壁面碰撞导致的,因而与L/D=0.2的鱼体相比,L/D=0.3的鱼体在叶轮内发生碰撞的次数更多,通过叶轮流道的时间较长。

图5 鱼体在轴流泵中的运动轨迹Figure 5 Fish trajectory in the axial pump

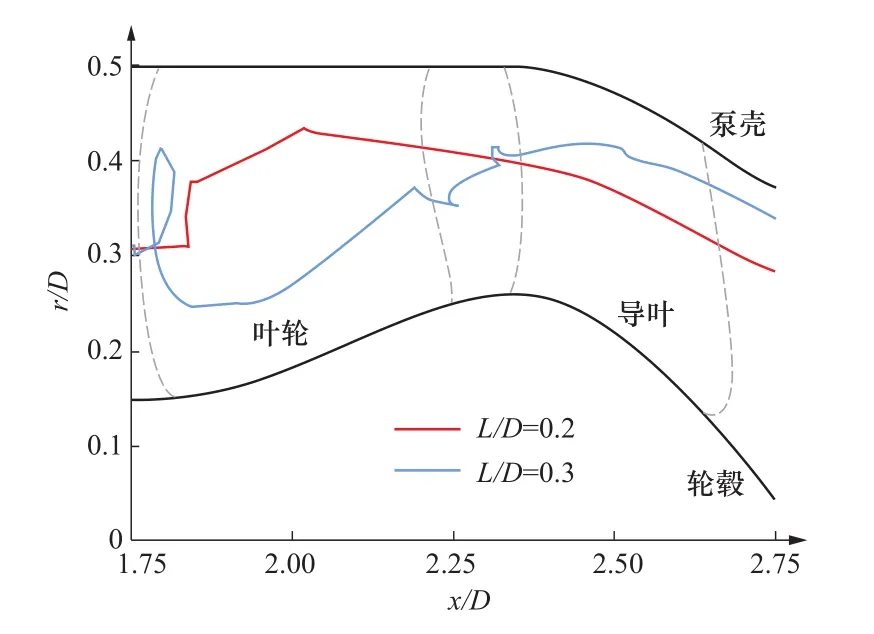

为直观反映不同鱼体在径向上的运动,图6描绘了两种长度鱼体运动轨迹在轴面流道中的投影。不同区域的主要运动特点为:

图6 鱼体在轴面流道中的运动轨迹Figure 6 Fish trajectory in the meridian passage

(1)在叶轮区,L/D=0.2的鱼在与叶片前缘发生碰撞后,鱼体朝着轮缘方向运动。当质心位置到达x/D=2.019时,鱼体表面与泵壳发生碰撞;而L/D=0.3的鱼在与叶片前缘发生碰撞后,鱼体出现了逆着主流朝泵进口方向的运动,加剧了鱼体发生碰撞的概率。

(2)在动静叶之间的无叶区及导叶区,L/D=0.2的鱼体运动轨迹较为光顺,呈流线型,且径向位置大致处于流道中间,不易发生碰撞;而L/D=0.3的鱼体运动轨迹出现弯折,这是因为鱼的尺寸增大时,鱼体极易与叶轮叶片后缘、导叶前缘发生碰撞。而且鱼体碰撞后在径向上的运动进一步增加了鱼体与泵壳发生碰撞的概率。

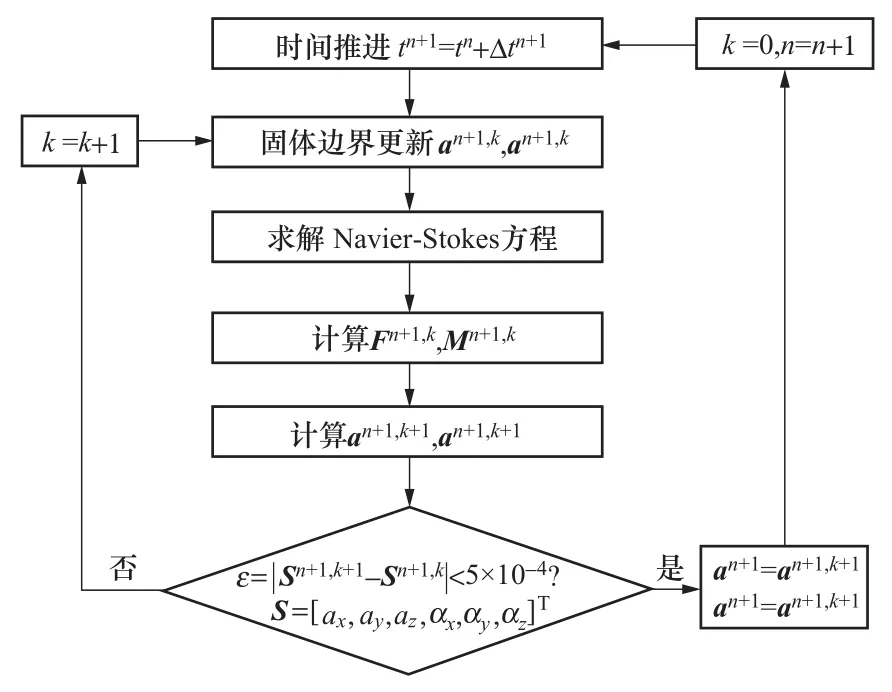

3.3 鱼体通过轴流泵的时间

图7统计了叶轮叶片扫掠过鱼体以及鱼体通过泵内不同流道时所需要的时间。图中,s为当鱼头进入叶片前缘时鱼头至叶片前缘的扫掠距离,uθ为叶片圆周速度,ux为鱼体运动的轴向速度,t1、t2、t3及t4分别为鱼头即将进入叶片前缘时刻、鱼尾完全进入叶片前缘时刻、鱼尾完全离开叶片后缘时刻及鱼尾完全离开导叶后缘时刻。为便于比较,定义T1=s/uθ,为叶片前缘扫掠鱼体所需时间;T2=L/ux,为基于叶片撞击模型[3]计算的鱼体通过叶片前缘的理论时间;T3=t2-t1,为鱼体通过叶片前缘的实际时间;T4=t3-t1,为鱼体通过叶轮流道的时间;T5=t4-t1,为鱼体通过轴流泵叶轮与导叶的总时间。

3.3.1 不同模型预测的过机时间

从图7(b)可知,依据叶片撞击模型[3]得到两种鱼体通过叶片前缘的理论时间T2均大于叶片前缘扫掠鱼体所需的时间T1,则这两种鱼体必然受到撞击。与叶片撞击模型[3]预测的理论通过时间T2相比,本文采用流固耦合方法计算的实际通过时间T3更大;且鱼体长度越长,T2与T3的差距越大。结合图5与图6可知,鱼体发生首次碰撞后,鱼体的运动轨迹发生突变,甚至出现往上游运动的现象,这使得鱼体在叶片前缘发生多次碰撞,需要花费较长时间才能通过叶轮进口,从而增加鱼体碰撞后的致残率或死亡率。因此,文献[3]中的叶片撞击模型显然低估了鱼体受到的撞击损伤。

图7 鱼体通过泵内不同流道所需时间Figure 7 Necessary time for fish when passing through different channels in the axial pump

3.3.2 不同尺寸鱼体的过机时间比较

从图7(b)可知,在T1近似相等的情况下,T3,L/D=0.2<T3,L/D=0.3。这表明在同等叶片扫掠时间内,鱼体长度增大,鱼体与叶轮叶片前缘发生碰撞的概率越大,鱼体通过能力越差。

(T3,L/D=0.3-T3,L/D=0.2)表示不同长度鱼体通过叶轮叶片前缘的时间差,(T4,L/D=0.3-T4,L/D=0.2)表示不同长度鱼体通过叶轮流道的时间差。可以发现不同长度鱼体通过叶轮流道的时间差主要来源于鱼体通过叶轮叶片前缘的时间差。所以,叶轮进口处的碰撞现象是影响鱼体过机能力的主要因素。

(T5-T4)表示鱼体通过无叶区和导叶的时间。通过比较(T5,L/D=0.3-T4,L/D=0.3)和(T5,L/D=0.2-T4,L/D=0.2),可以发现L/D=0.3的鱼通过该区域的时间更长。这是因为L/D=0.3的鱼体在导叶进口处发生碰撞,需要花费更多时间通过导叶区。

3.4 鱼体运动姿态

表1统计了两种鱼体在泵流道中的碰撞次数。其中L/D=0.2的鱼仅在叶轮区发生碰撞,且碰撞次数较少。L/D=0.3的鱼在叶轮区和导叶区均发生多次碰撞。

表1 鱼体在泵流道中的碰撞次数Table 1 Collision times of fish in the axial pump

3.4.1 叶轮区鱼体运动姿态

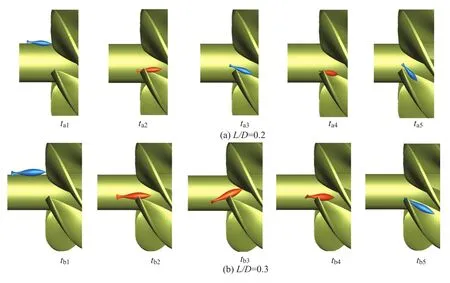

图8为两种鱼体在叶轮进口流道中若干典型时刻的运动姿态。图中,当鱼与叶片发生碰撞时,鱼体改用橘色显示。

如图8(a)所示,L/D=0.2的鱼体在通过叶轮进口时发生了2次碰撞。从时刻“ta1”到时刻“ta2”,鱼体几乎只做平动,鱼体运动姿态基本保持不变。当鱼体运动到时刻“ta2”所在位置时,鱼体与叶片前缘发生第一次碰撞,碰撞点位于鱼尾处。在时刻“ta3”,在碰撞力的作用下,鱼体沿顺时针方向大幅翻转。从时刻“ta3”到时刻“ta4”,在流场阻力作用下,鱼体旋转运动大幅减弱,鱼体主要表现为平动。在这一时间段内,旋转的叶片再次靠近鱼体。当鱼体运动到时刻“ta4”所在位置时,由于鱼体尚未完全通过叶片前缘,鱼体再次与叶片前缘发生碰撞,此时碰撞点移动到鱼尾末端。随后鱼体通过叶轮进口进入叶轮区。

由于L/D=0.3的鱼体在通过叶轮进口时发生了多次碰撞,本文仅展示其中三次典型碰撞时刻的运动姿态,如图8(b)所示。从图中可以看出,在未发生碰撞之前,从时刻“tb1”到时刻“tb2”,鱼体同样几乎只做平动,鱼体运动姿态基本保持不变。当鱼体运动到时刻“tb2”所在位置时,鱼体与叶片前缘发生第一次碰撞,碰撞点位于鱼腹(靠近鱼头一侧)。从时刻“tb2”到时刻“tb3”,鱼体在碰撞力的作用下沿逆时针方向大幅翻转运动。从时刻“tb3”到时刻“tb4”,鱼体在碰撞力的作用下再次发生大幅翻转运动,而翻转是绕顺时针方向进行。在这一过程中,鱼体的碰撞位置从靠近鱼头侧逐渐移到了靠近鱼尾的一侧。随后,鱼体经过一段时间的运动最终通过叶轮进口进入叶轮流道。

图8 鱼体在叶轮进口典型时刻的运动姿态Figure 8 Typical snapshots of fish gesture in the inlet of the rotor

图9为鱼体在叶轮进口发生碰撞后运动姿态变化的示意图。图9中,实线鱼表示碰撞前的姿态,虚线鱼表示碰撞后的姿态;r为质心到碰撞点的位置矢量,Fn为碰撞力。从图9中可以看出,当碰撞点位于鱼体质心与鱼尾之间时,鱼体碰撞后绕顺时针方向旋转,碰撞后的鱼体姿态与叶轮内的流动方向一致,有利于鱼体通过叶片前缘;而当碰撞点位于鱼体质心与鱼头之间时,鱼体碰撞后绕逆时针方向旋转,碰撞后的鱼身姿态与叶轮内的流动方向垂直,延缓了鱼体脱离叶片前缘的时间,不利于鱼体迅速通过叶片前缘而进入叶轮流道中。

图9 碰撞后鱼体运动姿态变化示意图Figure 9 Schematic of fish gesture when collided with the blade

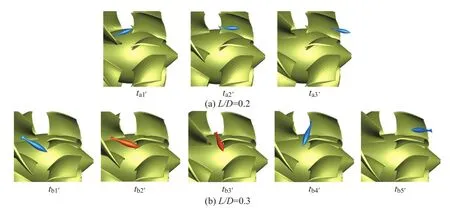

图10(b)表示L/D=0.3的鱼体在叶轮出口及导叶区运动过程中5个典型时刻的运动姿态。从图中可以看出,在时刻“tb2′”,鱼体与导叶前缘发生碰撞,碰撞点位于鱼头附近。从时刻“tb2′”到时刻“tb3′”,鱼体在碰撞力的作用下发生翻转运动。在时刻“tb3′”,鱼体再次与导叶前缘发生碰撞,碰撞点朝鱼腹处移动。从时刻“tb3′”到时刻“tb4′”,鱼体继续发生翻转运动。最终鱼体通过导叶区进入泵出口流道。可以看出,鱼体在导叶进口经过多次碰撞,运动姿态变化很大,由时刻“tb1′”的鱼头朝前变为了时刻“tb5′”的鱼尾朝前。

因此,在通过轴流泵流道时,L/D=0.3的鱼具有更加复杂的运动轨迹与运动姿态,与固体壁面发生撞击的概率也比L/D=0.2的鱼大幅增大,预计受到的机械损伤更严重。

因此,当鱼头与叶片前缘间的扫掠距离一定时,对于长度较短的鱼而言,一方面鱼体首次碰撞时大部分鱼体已通过叶片前缘,发生再次碰撞的概率小。另一方面首次碰撞时的碰撞点一般位于鱼尾附近,碰撞后的鱼体姿态有利于鱼体通过,因此鱼体通过能力相对较强;而对于较长的鱼,一方面鱼与叶片前缘首次碰撞时大部分鱼体仍在叶轮进口上游,发生再次碰撞的概率大。另一方面首次碰撞时的碰撞点一般位于鱼头附近,碰撞后的鱼体姿态不利于鱼体通过,因此鱼体通过能力相对较差。

3.4.2 导叶区鱼体运动姿态

图10为两种鱼体在导叶中典型时刻的运动姿态变化。图10(a)表示L/D=0.2的鱼体在叶轮出口及导叶区运动过程中3个典型时刻的鱼体运动姿态。从图10(a)中可以看出,长度为L/D=0.2的鱼未与导叶壁面发生碰撞,因而运动姿态也未有明显改变,主要沿着流动方向往下游运动。

图10 鱼体在导叶区典型时刻的运动姿态Figure 10 Typical snapshot of fish gesture in the stator

4 结论

本文采用大涡模拟与沉浸边界相结合的方法,并基于流固耦合方法对轴流泵中的鱼体运动进行数值模拟,分析了鱼体通过泵流道的运动行为及撞击损伤,得到如下结论:

(1)通过对比试验与计算获得的轴流泵外特性,发现基于数值模拟预测的泵效率与实验值吻合较好,验证了数值方法的可靠性。

(2)鱼体在泵内的碰撞主要发生在叶轮叶片前缘,鱼体与叶片的碰撞将导致鱼体运动轨迹发生突变。鱼体与叶片碰撞后的径向运动增加了鱼体在叶轮中发生碰撞的概率。

(3)与本文方法计算的鱼体通过叶轮进口的时间相比,基于叶片撞击模型[3]预测的鱼体通过轴流泵的时间较短,容易低估鱼体受到的撞击损伤。

(4)当鱼体长度较小时,鱼体撞击叶轮时大部分鱼身已通过叶片前缘,再次发生碰撞的概率较小且碰撞位置一般在鱼尾附近,碰撞后的鱼体姿态有利于鱼体通过轴流泵;而当鱼体长度较大时,首次碰撞时大部分鱼体处于叶轮进口上游,再次碰撞的概率大,且碰撞点一般位于鱼头附近,碰撞后的鱼体姿态不利于鱼体通过,因而通过能力相对较差。