大型水泵滑动轴承油膜刚度对转子动力特性影响

2021-05-14王本宏王福军王超越

王本宏,王福军,2,王超越

(1.中国农业大学水利与土木工程学院,北京市 100083;2.北京市供水管网系统安全与节能工程技术研究中心,北京市 100083)

0 引言

滑动轴承广泛应用于水泵、水轮机和汽轮机等旋转机械中,其主要原因在于滑动轴承具有阻尼高、承载力强和摩擦小等特性,另外还可以降低机组噪声和延长使用寿命,这要归功于轴颈和轴瓦之间油膜的动力特性[1]。

目前关于滑动轴承油膜动力特性的研究主要包括模型试验、理论分析和数值模拟三方面[2-7],轴承手册[2-3]推荐了一些典型的试验数据供参考。Lund等[4]和Zheng等[5]提出了运用流体力学的方法求解油膜的Reynolds方程得到油膜压力分布,进而通过积分得到油膜的各个动力系数。高庆水等[6]和Gertzos等[7]根据流体力学方法,采用数值模拟方法研究了轴承的动力学特性,数值模拟结果与理论解相近。这些研究为轴承动力特性的研究提供了理论基础和实践指导。转子动力学研究主要包括临界转速、不平衡响应和稳定性三方面,其中关键问题是轴承油膜动力特性参数的确定[8-10]。宫汝志[11]和温占营等[12]对水轮机和水泵水轮机轴系振动问题进行了研究,只是提及了轴承刚度对轴系振动的影响,但未进行相关分析。目前,大型水泵的发展方兴未艾,对于大型水泵轴系的研究大多关注于轴系振动、运行状态检测和校中等方面[13-14],大多将轴承简化为刚性支撑,未考虑轴系轴承的动力特性影响。

目前关于大型水泵转子系统动力学特性研究存在以下问题,包括轴承刚度的计算方法以及轴承刚度对转子系统动力学特性的影响。因此,本文将转子动力学轴承动力特性理论应用到水泵—油膜—轴系系统中,通过建立水泵轴承油膜刚度的计算方法,进而分析其转子动力学特性,保证大型水泵运行的安全与稳定。

1 滑动轴承油膜工作原理

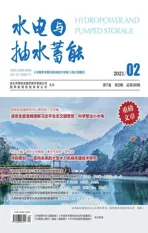

图1为一滑动轴承处于工作状态时的横断面示意图。可以看出,滑动轴承由外部轴瓦和内部轴颈组成,两者之间充满黏性的润滑介质,通常为润滑油。工作时,轴颈以一定角速度Ω在轴瓦中转动,此时轴颈上承受负荷W,中间润滑油对轴颈产生油膜力F,对轴颈起到抬升作用,轴颈与轴瓦中间生成油膜。在负荷和油膜力的相互作用下,轴颈中心处于静态工作点O,与轴瓦中心O1间距为e,e为偏心距。此时,轴颈与轴瓦在不同方向上形成不同厚度的油膜间隙,最大间隙附近称为发散楔,此处润滑油压力较小;最小间隙附近称为收敛楔,此处润滑油受到压缩,产生较大压力,这部分油膜力对轴颈所受负荷W起主要支撑作用。以轴颈中心O建立直角坐标系,对轴颈在动态平衡状态下进行受力分析。其中将轴颈受到的油膜力F分解为径向分量Fr和切向分量Fτ,φ为偏位角,R和r分别为轴瓦和轴颈半径。滑动轴承在实际工作时,轴承的几何参数、物理参数均为定值,而轴颈在轴瓦中的位置以及油膜的工作状态主要取决于轴颈的转速Ω。

图1 滑动轴承工作状态Figure 1 Working state of sliding bearing

2 滑动轴承油膜刚度计算方法

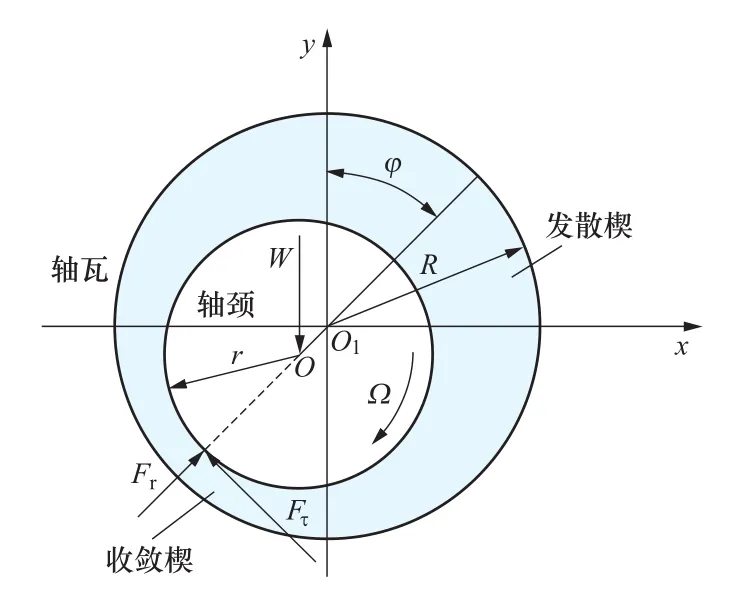

进行转子动力学分析,重要的是要确定轴承刚度特性。当轴颈绕着其静态工作点O做涡动时,轴颈所受油膜力动态变化,即为轴承动力学特性问题。LUND[4]通过理论分析,建立了滑动轴承油膜的动力学模型,表明轴颈所受油膜力与其涡动之间的关系为:

式中:Fx、Fy——轴颈所受油膜力在X、Y方向的分量;

x、y、x˙、——轴颈涡动位移和速度在X、Y方向的分量;

kxx、kxy、kyx、kyy——油膜刚度系数 ;

cxx、cxy、cyx、cyy——油膜阻尼系数,两者统称为油膜动力特性系数。

油膜轴承的动力学模型如图2所示,其中,用弹簧表示弹性力,用阻尼器表示阻尼力,对于一个确定的轴承来说,油膜的这些动力特性系数主要和转子转速Ω有关。

图2 油膜轴承力学模型[1]Figure 2 Mechanical model of oil film bearing

滑动轴承油膜刚度系数的确定基于有限长轴承的Reynolds方程,通过求解油膜压力分布获得油膜力,进而通过施加扰动推求得到轴承油膜刚度系数计算式。其中,Reynolds方程为[3]:

式中:p——油膜压力;

μ——润滑油黏度系数;

vτ——切向速度;

z——滑动轴承纵坐标;

h——油膜厚度。

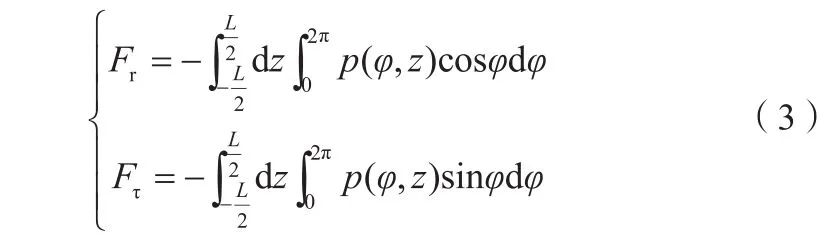

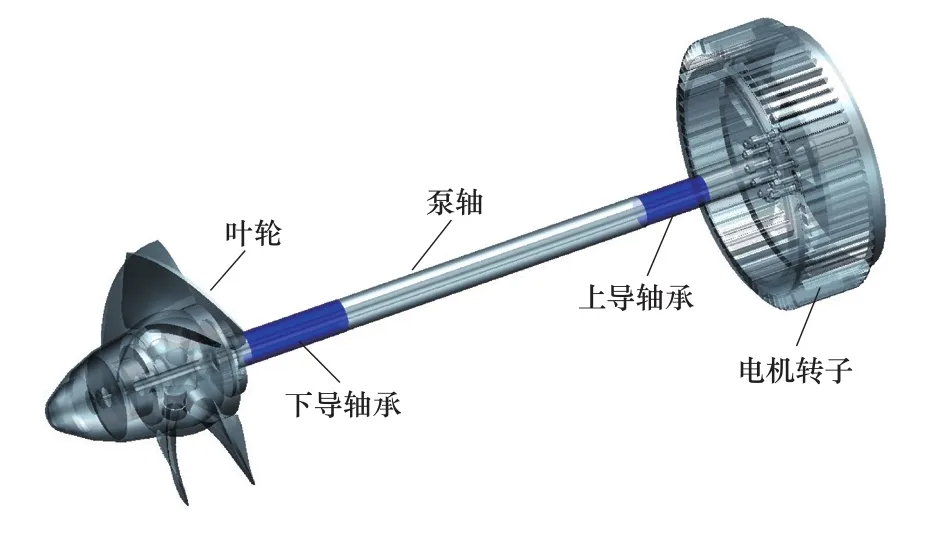

为了保证方程的有效求解,首先需要给定Reynolds边界条件,包括轴瓦长度L、轴颈半径r、旋转角速度Ω、油膜厚度h以及油膜压力初始值p0。应用上述条件对式(1)进行求解,首先得到油膜压力分布,并进一步推导出油膜力计算式为:

通过坐标转换,轴颈所受油膜力F水平分量Fx和垂直分量Fy分别为:

通过给定微小位移扰动,对轴颈所受油膜力进行展开得到:

式中:Fx0、Fy0——轴颈处于静态平衡点时所受油膜力F在X、Y方向的分量。

对比式(1)和式(4),油膜刚度系数[k]为由单位位移所引起的油膜力增量,其求解方程为:

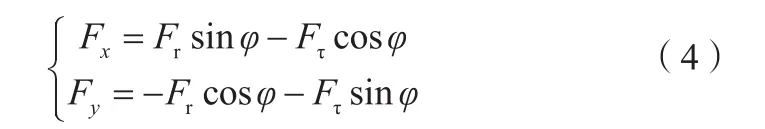

根据上述过程,滑动轴承油膜刚度系数[k]的确定过程如图3所示。

图3 油膜刚度求解流程Figure 3 Solving process of oil film stiffness

3 刚度对转子动力特性影响及分析方法

通过上述建立的轴承油膜刚度的计算方程,得到轴承刚度系数,为进行转子动力学的分析提供了重要支撑参数。进行转子动力学分析,主要包括有限元模型的建立、临界转速的分析以及不平衡响应的分析。

3.1 有限元模型的建立

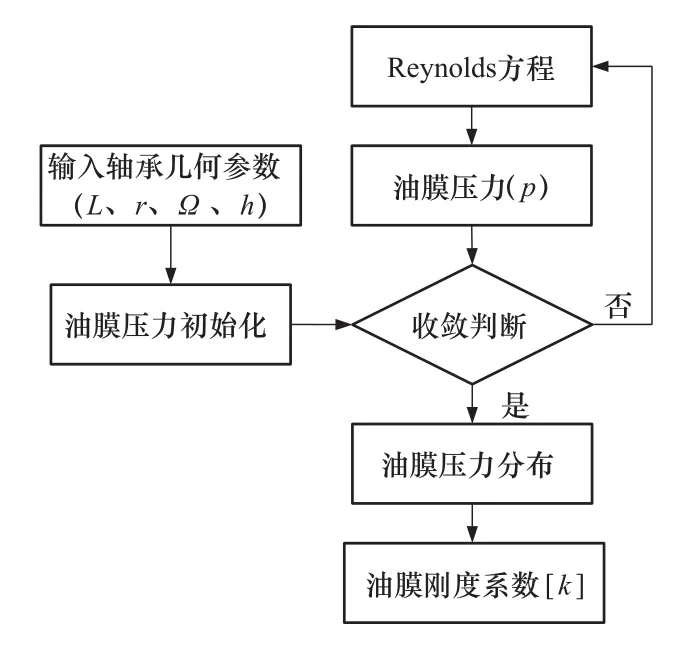

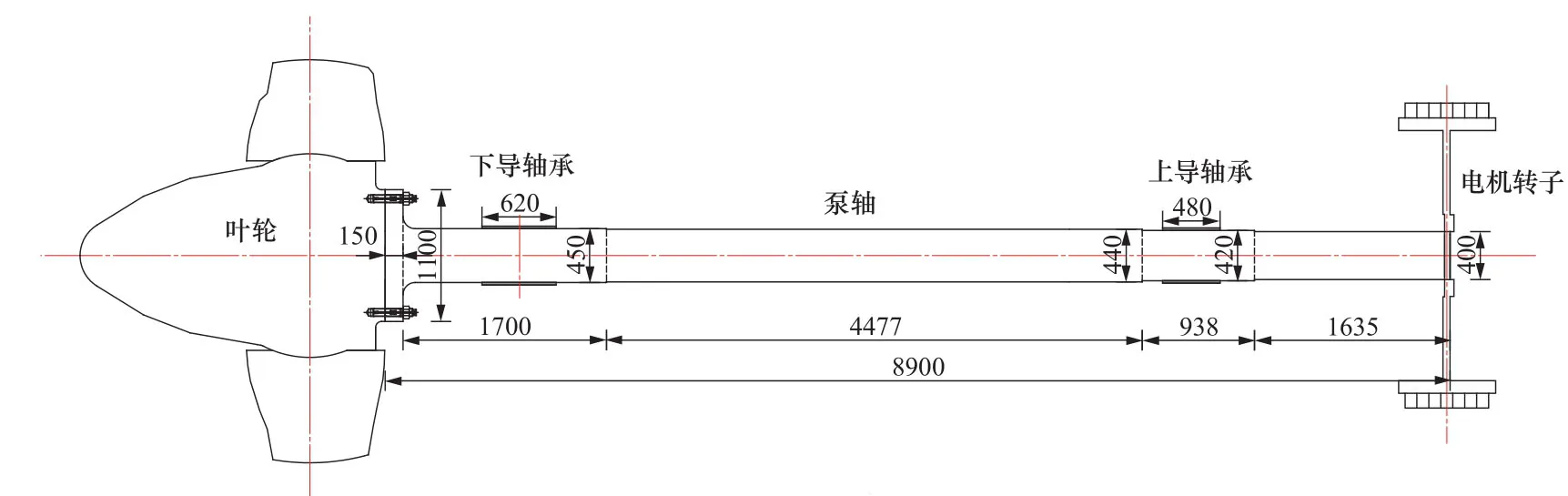

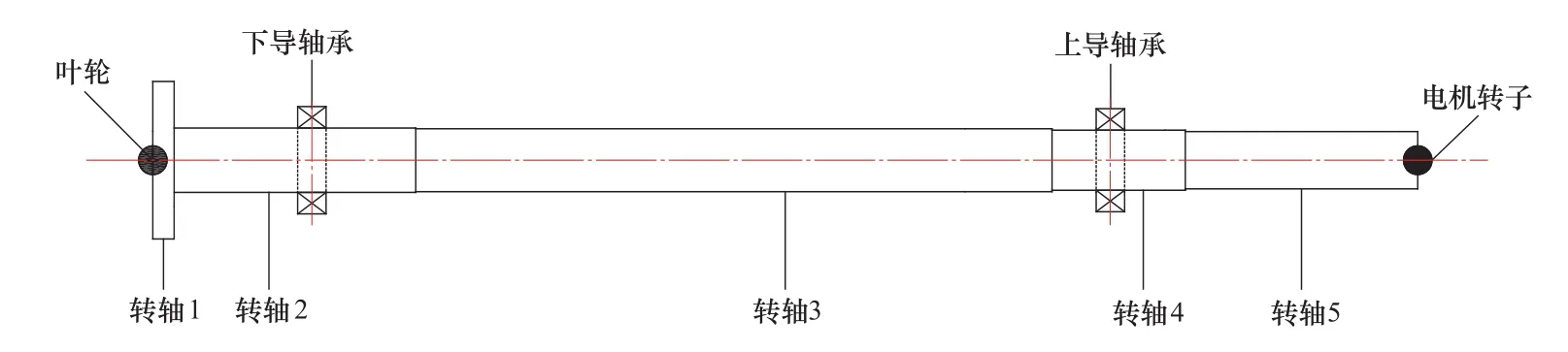

精确的转子动力学的分析,离不开对转子系统模型合理的简化。图4和图5为一轴流泵转子系统结构图和细部尺寸图,该转子系统由叶轮、泵轴、电机转子以及上下导轴承组成。由于实体模型细部结构十分复杂,存在相对于整体尺寸很小的结构(如倒角),这些结构虽然对转子系统动力学特性影响较小,但是对分析的复杂度有直接的影响。一般将其进行简化处理,不考虑其影响。转子系统中叶轮和电机转子由于刚性较好,所以只考虑其质量、极转动惯量和直径转动惯量。采用ANSYS软件中的MASS21单元模拟转轮和电机转子,MASS21单元为点单元,具有x、y、z方向平动和旋转6个自由度,可以考虑每一个方向的质量和转动惯量。使用COMBI214单元模拟轴承,COMBI214单元是2D弹簧—阻尼器单元,通过在平面垂直方向上定义轴承刚度和阻尼系数,表征轴承的力学特性,同时该单元可以承受拉压,但不能承受弯曲和扭转。使用BEAM188单元模拟泵轴,BEAM188单元是3D线性有限应变梁单元,主要用于分析中等细长的梁结构,该单元基于铁摩辛柯梁理论,考虑剪切变形影响,该单元由2个节点组成,每个节点具有6~7个自由度[15-16]。最终简化得到的力学简图如图6所示。

图4 转子系统结构图Figure 4 Rotor system structure drawing

图5 转子-轴承系统结构图(单位:mm)Figure 5 Rotor bearing system structure drawing(unit:mm)

图6 转子-轴承系统力学简图Figure 6 Mechanical schematic diagram of rotor bearing system

3.2 轴承刚度对临界转速的影响

临界转速是转子的一个特殊的模态频率。当转轴旋转处于临界转速状态运行时,运行会出现不稳定,产生较强烈的反复变形和振动现象,严重时会引发共振,造成结构发生破坏,因此,判断转子运行是否处于临界转速状态,有效避开临界转速运行,对转子安全稳定运行具有重要意义。目前,在水泵转子系统研究中,主要将轴承简化为刚性支撑,这会导致油膜刚度无穷大,使得求解得到的临界转速值高于实际,进而导致对结构稳定性评价过高,因此本文重点考虑弹性支撑相对于刚性支撑对临界转速造成的影响。

3.3 不平衡力对转子动力特性影响

由于水泵叶轮实际运行时,首先由于制作安装的复杂性,会存在一定的偏心或偏心质量,其次受到重力、离心力以及非定常水压力的影响,叶轮也存在一定的不平衡力作用。对于大多数转子系统,这种不平衡量是很难测量的,一般通过给定一个可能存在的不平衡载荷,研究转子系统在这个不平衡载荷下的响应,以提前预防转子系统可能存在的响应过大的问题。

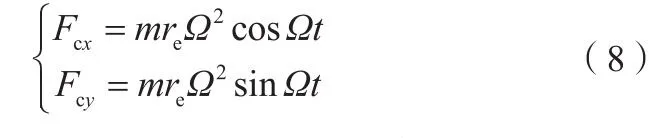

为研究转子系统实际工作情况,分析叶轮可能存在偏心质量m,偏心距为re,所产生的离心力对转子系统振动的影响,进而为转子系统的优化设计提供依据。当转速为Ω时,此时产生的离心力Fc为:

等同于在叶轮中心垂直方向上作用两个简谐力[17]:

进一步通过设定转子转速为工作转速,谐响应分析子步数N,频率范围(0~f)Hz,研究转子轴承系统在承受不平衡载荷作用下,对叶轮和电机转子节点位置振动大小的影响。

4 算例应用

4.1 研究对象和计算模型

研究对象为如图4所示的轴流泵转子系统,该转子轴承系统转轮质量m1=16550kg,极转动惯量JP1=12000kg·m2,直径转动惯量JD1=10250kg·m2;电机转子质量m2=14600kg,极转动惯量JP2=10500kg·m2,直径转动惯量JD2=12500kg·m2;上导轴承长度l1=0.48m,轴颈直径d1=0.42m,轴承间隙c1=0.3mm;下导轴承长度l2=0.62m,轴颈直径d2=0.45m,轴承间隙c2=0.4mm;转轴共分5段,粗细不等,最细处转轴5的直径为0.40m,最粗处为与叶轮连接处法兰盘,转轴1的直径为1.10m,整个转子系统长8.90m,额定转速为101r/min,转轴的材料为不锈钢,其密度为ρ=7850kg/m³,弹性模量E=210GPa,泊松比μ=0.27。

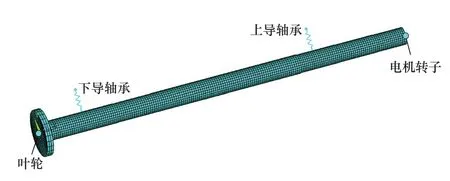

构建的有限元模型如图7所示,整个转子系统共包含185个节点,184个梁单元,2个轴承单元。对于该转子系统,根据实际工作状况,轴瓦固定在轴承座上,则对轴承单元与轴瓦连接节点进行全约束,另一端与泵轴连接处节点只约束其轴向位移,考虑陀螺效应的影响,采用QR Damped模态分析方法。

图7 转子系统有限元模型Figure 7 Finite element model of rotor system

4.2 转子系统动力特性分析

4.2.1 油膜刚度系数分析

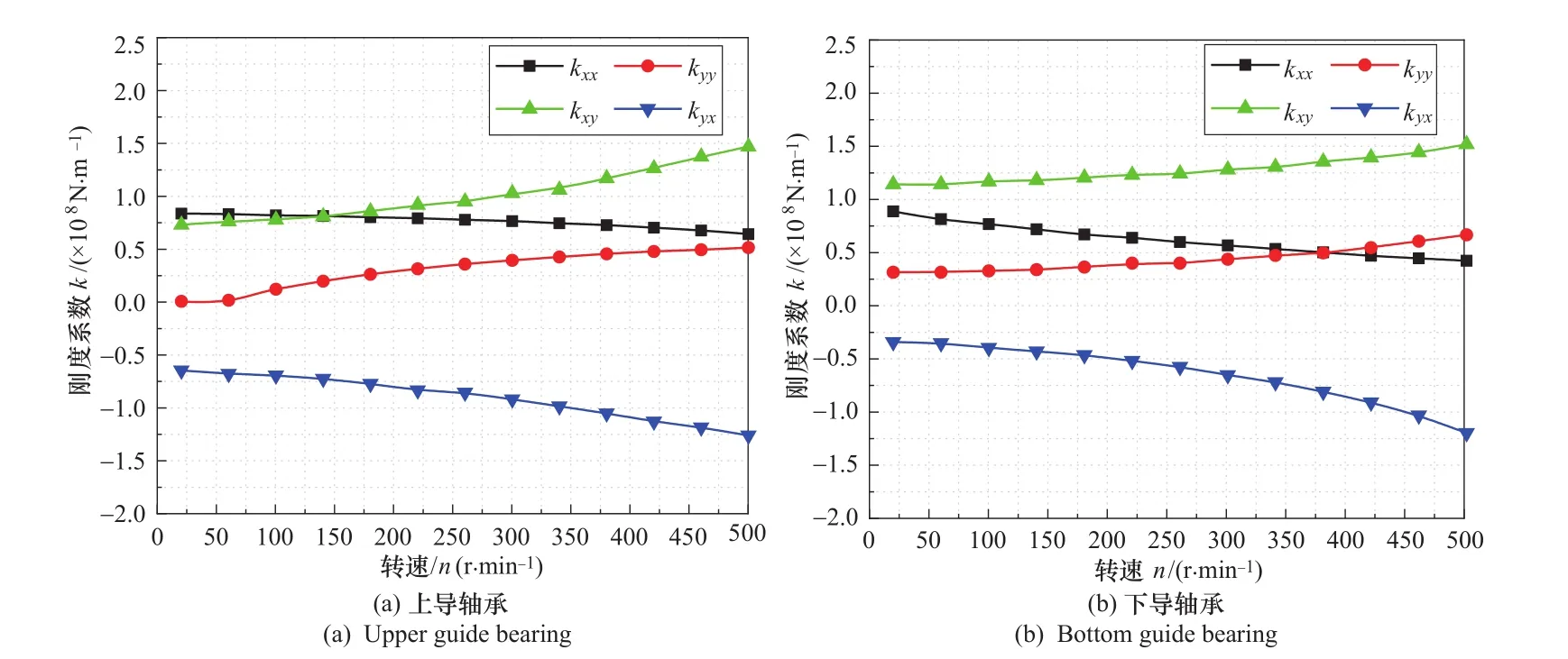

为了进行转子系统动力特性分析,首先需要确定滑动轴承的动力特性系数。从理论分析可得油膜刚度系数和转速具有相关性,根据上述轴系基本设计参数和理论分析,采用轴承油膜动力学模型和Reynolds边界条件,对不同转速下上下导轴承油膜刚度系数分别进行迭代计算,得到各个轴承油膜刚度系数随转速的变化曲线,如图8所示。分析可知,对于上导轴承和下导轴承,各刚度系数的变化规律一致,在低转速区,下导轴承各刚度系数明显高于上导轴承。其中,随转速升高,kxx和kyx逐渐下降,kyy和kxy逐渐升高,kxx和kyy逐渐趋于平稳,而交叉刚度kxy和kyx的变化幅度较高,且数值绝对值较大。可知对于该转子系统,交叉刚度对结构稳定性影响较大。

图8 轴承油膜刚度系数变化曲线Figure 8 Variation curve of bearing oil film stiffness coefficient

4.2.2 临界转速分析

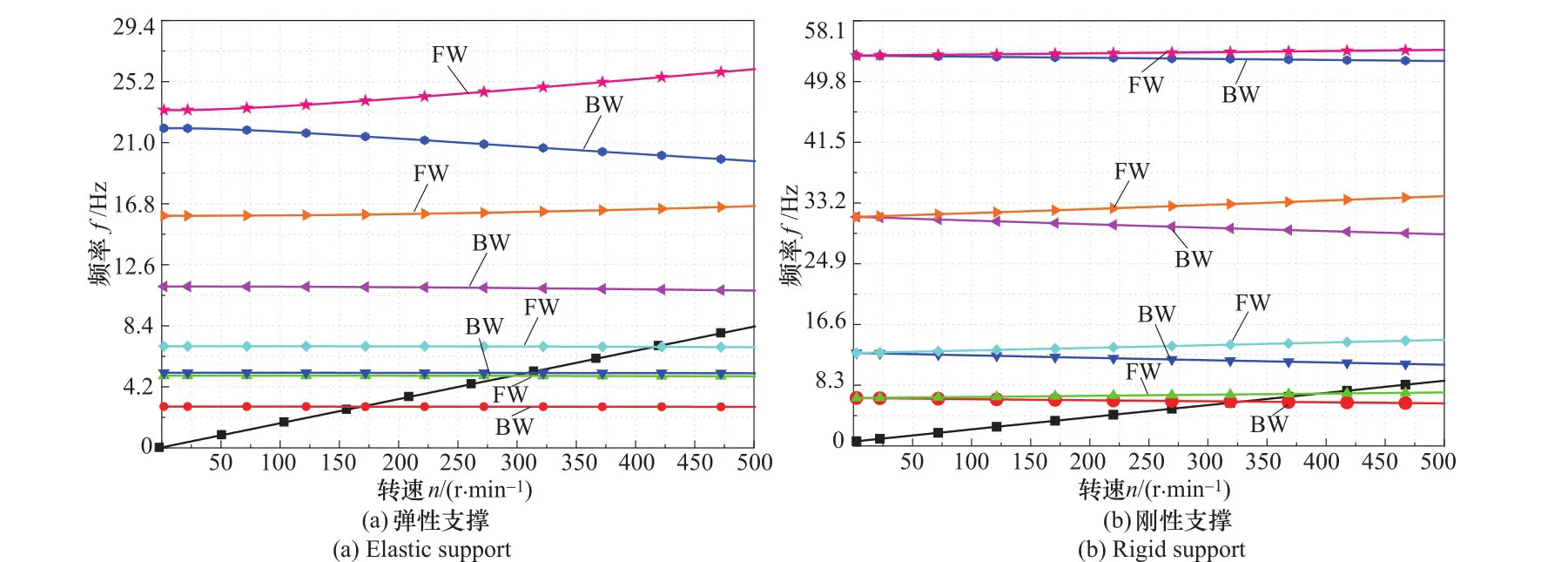

在通过上述计算得到不同转速下轴承刚度系数后,通过给定不同转速以及该转速下对应的刚度系数,采用集中质量法对上述轴流泵转子系统进行模态计算,可得到转子系统弹性支撑条件下坎贝尔图。图9(a)是弹性支撑条件下的坎贝尔图,图9(b)是刚性支撑(轴承刚度无穷大)条件下坎贝尔图。其中,FW代表正向涡动曲线,BW代表反向涡动曲线,激励直线与涡动曲线的交点下对应的转速为临界转速,如表1所示。

表1 临界转速Table 1 Critical speed

转子在实际工作状态下时,由于受到不平衡载荷的影响,转子做同步正向涡动,因此临界转速通常指转子做正向涡动时的临界转速。由图9(a)可以看出弹性支撑时,第2、4阶频率为正向涡动时的频率。因此,该轴流泵转子轴承系统存在两阶临界转速,分别为294r/min和414r/min。

若轴承为刚性支撑时,分析图9(b)可得该转子系统第1阶临界转速为396r/min,而实际第1阶临界转速为294r/min,可知,油膜刚度增大会导致临界转速升高,刚性支撑,会导致第1阶临界转速偏大34.7%,从而会对结构稳定性分析造成过高的评价。

图9 坎贝尔图Figure 9 Campbell diagram

4.2.3 不平衡响应分析

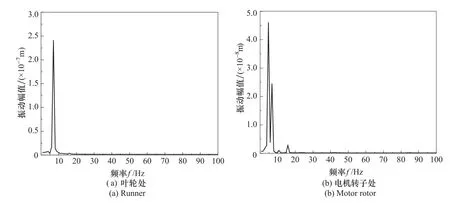

假定转轮处一定不平衡力F=15N,转子转速为101r/min,设置谐响应分析子步数为100,频率范围为0~100Hz,对转子系统进行不平衡响应分析,得到叶轮和电机转子处节点位移的频率响应曲线如图10所示。分析可知,该轴流泵转子系统在频率为5Hz(300r/min)处的振动幅值最大,在第1阶临界转速附近发生,说明了临界转速求解的正确性。也可以看出,转轮处由于受到不平衡力的作用,振幅幅值明显高于电机转子处,但是整体的振动幅值均较小,结构运行安全稳定。

图10 频率响应曲线Figure 10 Frequency response curve

4.2.4 工作转速的合理性分析

对于水泵转子系统,关于工作转速具有以下规定,当工作转速在该范围内运行时,才能避免共振,不影响运转的稳定性[18]。对于工作转速小于(大于)第一阶临界转速的刚性转子(柔性转子),工作转速需分别满足以下条件:

式中:nc1——第一阶临界转速;

nc2——第二阶临界转速。

该轴流泵转子系统工作转速为n=101r/min,前两阶临界转速分别为nc1=294r/min、nc2=314r/min。由于n<0.8nc1=235r/min,第一阶临界转速高出工作转速191%,可知该转子系统为刚性转子,且工作转速远小于第一阶临界转速,运行是稳定可靠的,不会发生共振。

5 结语

本文通过对水泵滑动轴承油膜刚度对转子系统动力特性影响进行了研究,得到以下结论:

(1)给出了轴承油膜刚度的分析计算方法,发现交叉刚度kxy和kyx对水泵转子系统稳定性影响较大。

(2)研究了轴承油膜刚度对转子动力特性的影响,发现随轴承油膜刚度系数增大,转子系统临界转速升高,所研究轴流泵转子系统刚度支撑较弹性支撑临界转速增大34.7%。

(3)分析了叶轮不平衡力对转子动力特性的影响,给出了不平衡力激励下叶轮和电机转子处的位移频率响应曲线。该研究成果对保证大型水泵转子系统在设计、制造和运行过程中的稳定运行提供了新的科学依据。