淡水鱼水平往复振动头尾定向输送方法

2021-05-09郭三琴赵竣威谭鹤群

万 鹏,郭三琴,杨 俊,赵竣威,谭鹤群,朱 明

(1. 华中农业大学工学院,武汉 430070;2. 农业农村部长江中下游农业装备重点实验室,武汉 430070)

0 引 言

中国是淡水鱼养殖生产大国,2019年全国淡水养殖总产量为30.137 4×109kg,其中淡水鱼养殖产量为25.480 3×109kg,占整个淡水养殖总产量的84.55%;淡水产品加工量为5.581 7×109kg,占淡水养殖总产量的18.52%[1]。鱼体定向是淡水鱼机械化、自动化加工前处理的重要步骤,通过定向使鱼体按照预想的头尾及腹背状态进行输送,便于后续加工装置进行自动喂料[2-3]。传统的鱼体定向大多由人工完成,劳动强度大、生产效率低,在一定程度上制约了淡水鱼自动化加工业的发展,因此研究淡水鱼鱼体定向方法和装备具有重要意义[4-5]。

鱼体头尾定向是鱼体定向的主要内容,可使鱼体按一定的头尾顺序依次输送。目前,鱼体的头尾定向原理主要有3种。一是利用鱼体的重心分布特点实现定向。如Webster等[6]基于鱼体重心位置研究了鱼体在旋流作用下通过倒置圆锥容器实现鱼体的头尾定向方法;高星星等[7-8]利用鲢鱼鱼体摩擦特性及鱼体重心靠近头部的特点,运用倾斜振动台面对鲢鱼进行头尾定向;张敏[9]通过鱼体接触挡板时重心在鱼槽底板位置的变化,使鱼头和鱼尾分别进入不同的输送带实现鱼体头尾定向。二是利用鱼体头尾几何形状差异实现定向。如Wenzel[10]利用鱼体头尾的刚度差异调整鱼体实现头尾定向;Pegoraro等[11]利用传感器检测鱼头朝向并结合相应执行机构实现鱼体头尾定向;徐颂波等[12]利用鱼体头部和尾部的截面积差异以及弯曲变形量大小,利用鱼头鱼尾判断装置、压轮转动和分选板的协同作用实现鱼体头尾定向;王远[13]基于鱼体鱼头较硬而鱼尾较软的物理特性,利用翻转拨轮拨动鱼尾调整鱼体姿势实现鱼体头尾定向。三是利用鱼体表面的摩擦特性差异实现定向。如瑞典Vmp公司利用定向振动槽和转向盘共同作用使鱼体沿鱼头方向运动[14];Knyszewki[15]利用振动平台的往复作用,实现细棘长吻鱼鱼体头尾定向。林启仪等[16]利用竹篾条编织的帘片与鱼体作用,通过摇台实现鱼体头尾定向;向云鹏等[17-18]利用鱼体沿振动的倾斜台面下滑时鱼头部分受到的摩擦力合力对鱼体质心的转矩大于鱼身部分实现鱼体头尾定向;刘伟[19]对比研究了圆振动和往复振动这2种振动形式,对鱼体头尾和腹背定向设备进行了结构设计。综上所述,国内外学者针对鱼体的头尾定向方法做了较多研究,设计了一些定向装置,但是这些装置大多适用于鱼鳞细小的海水鱼,一些装置定向速度慢、误差大、生产效率不高,难以满足具有不同表面结构的淡水鱼定向处理需求。

振动输送是工业上应用较多的一种输送方法,在农业物料分离、农产品输送、定量给料等方面具有较多应用[20-22]。本文基于水平往复振动原理,以同时完成鱼体头尾定向和输送为目标,通过选择适合鱼体定向输送的最佳表面结构输送带,分析鱼体在往复振动式输送带上的运动机制,探索利用鱼体表面摩擦特性实现鱼体头尾定向的可行性,以期为鱼体定向设备的研发提供理论依据和技术参考。

1 淡水鱼鱼体表面摩擦特性试验

淡水鱼鱼体表面定向生长有鳞片和鱼鳃,鱼体与输送带接触时会表现出摩擦异性,即沿鱼体顺鳞方向(从鱼头至鱼尾方向)滑动和逆鳞方向(从鱼尾至鱼头方向)滑动时所受摩擦力不同[23-25]。为了明确鱼体在不同材料表面的摩擦特性,为鱼体头尾定向输送装置选择合适的输送带结构,本文利用自制的鱼体摩擦系数测量装置探讨鱼体在不同表面结构输送带上的摩擦特性。

1.1 鱼体摩擦系数测量装置结构与工作原理

鱼体摩擦系数测量装置主要由机架、计算机、S型拉压力传感器、力值显示控制仪、细绳、输送带、鱼体、伺服电机驱动器、伺服电机组成,主体结构如图1所示。

测量装置机架由铝合金型材搭建而成,由伺服电机驱动;输送带为PVC输送带;测量装置尾部设置有一水平台面,与输送带表面平齐;S型拉压力传感器和力值显示控制仪固定于水平台面上。

试验时,将不同表面结构输送带固定在测量装置PVC输送带表面,再将试验鱼体放在输送带表面,通过细绳与传感器连接;伺服电机驱动测量装置工作,带动输送带匀速运动,使输送带相对于鱼体作匀速直线运动,同时由S型拉压力传感器采集拉力数值,通过力值显示控制仪和计算机实时显示并记录拉力数值。记录的拉力数值等于鱼体沿顺鳞方向或逆鳞方向滑动时所受的摩擦力。

为了增加鱼体与输送带之间的摩擦,尽可能减少输送过程中鱼体在输送带表面的滑动,本文选用3种具有特殊表面结构的输送带进行试验,分别为草坪纹输送带、一字纹输送带和倒三角纹输送带,如图2所示。

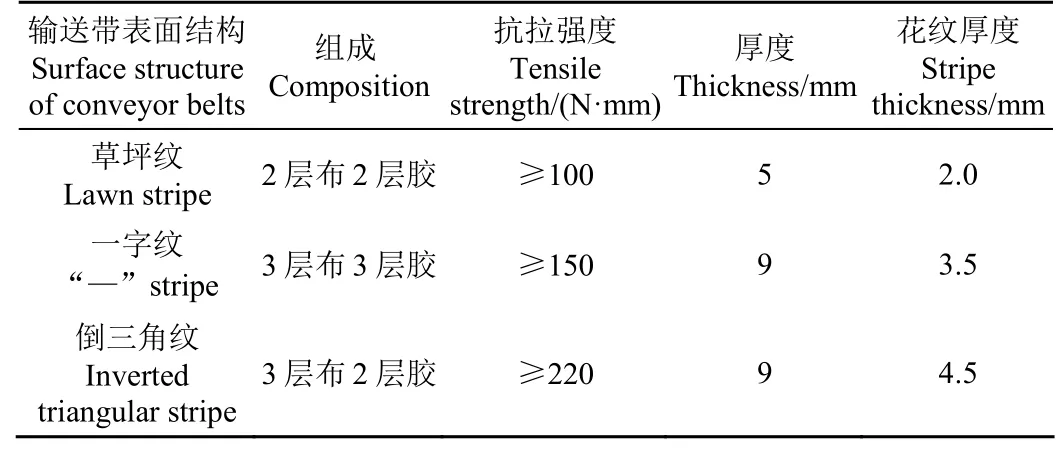

输送带由工业纤维布和聚氯乙烯胶组成,结构为多层工业纤维布与聚氯乙烯胶隔层叠加,3种输送带的结构参数如表1所示。

表1 输送带结构参数Table 1 Structure parameters of conveyor belt

1.2 测量方法

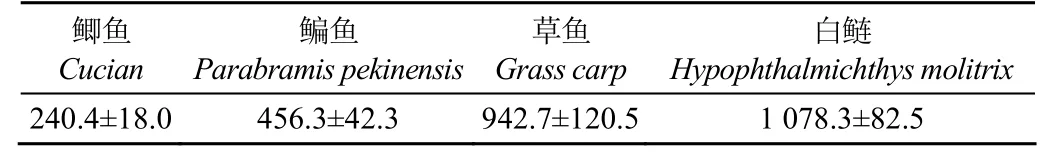

为了检测鱼体在不同输送带上的摩擦系数,本文选用市售的鲫鱼、鳊鱼、草鱼、白鲢4种大宗淡水鱼作为试验样本。选择鱼体新鲜、鱼鳞完整的活鱼,每种鱼20条,放入水池中暂养。鱼体样本质量如表2所示。

表2 鱼体样本质量Table 2 Weight of fish samples g

试验前,将水池中的大部分水排出,使鱼缺氧自然死亡,但保持鱼体表面的湿润状态。试验时,先称量并记录各鱼体质量,再在鱼体头部中间钻孔并用细绳将鱼体与传感器连接,将鱼体平放在输送带表面,启动鱼体摩擦系数测量装置,在0.1 m/s速度下依次测量输送带相对于鱼体沿顺鳞方向滑动时的摩擦力;再在鱼体尾部中间钻孔并用细绳将鱼体与传感器连接,在相同条件下测量输送带相对于鱼体沿逆鳞方向滑动时的摩擦力。测量过程中,假定鱼体两侧鱼鳞结构相同,首先利用鱼体一侧测量顺鳞摩擦力,再利用鱼体另一侧测量逆鳞摩擦力;然后去鳞,再按同样的方法,测量去鳞后鱼体的顺鳞摩擦力和逆鳞摩擦力。

记输送带相对于鱼体沿顺鳞方向(从鱼头至鱼尾方向)滑动时的摩擦力为F1(N),沿逆鳞方向(从鱼尾至鱼头方向)滑动时的摩擦力为F2(N),鱼体质量为m(g),则鱼体的摩擦系数计算公式如下:

式中μ1为鱼体顺鳞方向摩擦系数;μ2为鱼体逆鳞方向摩擦系数;Δμ为逆鳞和顺鳞摩擦系数差值绝对值;g为重力加速度,m/s2。

1.3 鱼体摩擦系数测试结果与分析

淡水鱼鱼体在不同表面结构输送带表面滑动时的摩擦系数测试结果如图3所示。

由图3可知,对于试验用的4种淡水鱼,不论鱼体表面是否有鱼鳞,在3种不同表面结构输送带上分别沿逆鳞方向和顺鳞方向滑动时,鱼体逆鳞方向摩擦系数和顺鳞方向摩擦系数均存在一定差异,且均表现为逆鳞方向摩擦系数大于顺鳞方向摩擦系数。在草坪纹、一字纹、倒三角纹输送带上,有鳞鱼体逆鳞方向和顺鳞方向摩擦系数差值分别为:0.08±0.02、0.13±0.04、0.49±0.04,去鳞鱼体逆鳞方向和顺鳞方向摩擦系数差值分别为:0.29±0.06、0.17±0.04、0.38±0.11。

2 鱼体头尾定向输送过程分析

进行鱼体头尾定向输送时,输送带作快速水平往复振动,在摩擦力作用下带动鱼体在输送带表面滑动,鱼体的加速度用公式表示如下:

式中a为鱼体在输送带表面滑动时的加速度,m/s2;F为鱼体滑动时受到的摩擦力,N;μ为鱼体在输送带表面的滑动摩擦系数。

当输送带相对于鱼体沿顺鳞方向振动时,输送带作用于鱼体的摩擦力沿鱼鳞方向,记鱼体加速度为a1;当输送带相对于鱼体沿逆鳞方向振动时,输送带作用于鱼体的摩擦力沿鱼体的逆鳞方向,记鱼体的加速度为a2;根据鱼体表面摩擦特性试验结果可知a1<a2。

当输送带作水平往复振动时,若输送带沿鱼体顺鳞方向运动的加速度a0小于或等于鱼体的加速度a1,则鱼体相对输送带静止,能实现输送[22]。若要实现鱼体在输送带表面连续滑动,则输送带的加速度a0需要大于鱼体的加速度a2,即a1<a2<a0时,鱼体相对于输送带表面沿顺鳞方向和逆鳞方向均有连续滑动,鱼体作周期性运动,此时鱼体加速度a1和a2相对较小,a0相对较大,输送带加速时间相对于整个输送周期较短,忽略不计;当输送带水平往复运动时,规定相对于鱼体逆鳞方向运动为正向,相对于鱼体顺鳞方向运动为负向,则输送带和鱼体的运动速度变化如图4所示。

由图4可知,在0~t4时间段内,忽略0~t1和t2~t4时间段输送带的加速和减速过程,则输送带作速度为Vm的正向匀速直线运动,此时鱼体在输送带摩擦力的作用下开始移动,作初速度为0、加速度为a2(m/s2)的匀加速直线运动;到t3时刻鱼体的速度为V1(m/s),位移为S1(m),则有:

在t4~t8时间段内,忽略t4~t5和t6~t7时间段输送带的加速和减速过程,输送带作速度为Vm的反向匀速直线运动。鱼体由于惯性作用,相对于输送带表面继续沿逆鳞方向滑动,同时受到沿顺鳞方向的摩擦力作用,作初速度为V1=a2t、加速度为a1的匀减速直线运动;到t8时刻鱼体的速度为V2,位移为S2,则有:

以此类推,可得t7~t12和t12~t15时间段内鱼体的位移S3和S4分别为

由此可得鱼体的位移为

则鱼体经过周期为n的循环之后总位移S为

即:

由公式(8)可知,在输送带水平振动输送鱼体过程中,当鱼体加速度a1<a2时,鱼体总位移S>0,即鱼体朝逆鳞方向滑动,且a2越大,a1越小,即逆鳞和顺鳞摩擦系数差值Δμ越大,S越大。同理,当输送带的初始振动方向沿鱼体顺鳞方向时,鱼体沿逆鳞方向滑动,且a2越大,a1越小,即逆鳞和顺鳞摩擦系数差值Δμ越大,鱼体总位移S越大。

综上可知:不论输送带初始振动方向沿鱼体逆鳞方向还是沿鱼体顺鳞方向,在满足a1<a2的条件下,鱼体都将沿着逆鳞方向滑动,即可实现鱼体的头尾定向输送;且逆鳞和顺鳞摩擦系数差值越大,越有利于定向输送。

3 鱼体头尾定向输送试验

在前文分析的基础上,为了探讨不同因素对淡水鱼头尾定向输送过程的影响,本文搭建了鱼体头尾定向输送试验装置,开展淡水鱼鱼体头尾定向输送试验,以确定相关影响因素和最佳作业参数。

3.1 鱼体头尾定向输送试验装置与设备

鱼体头尾定向输送试验装置的整体结构如图5所示。

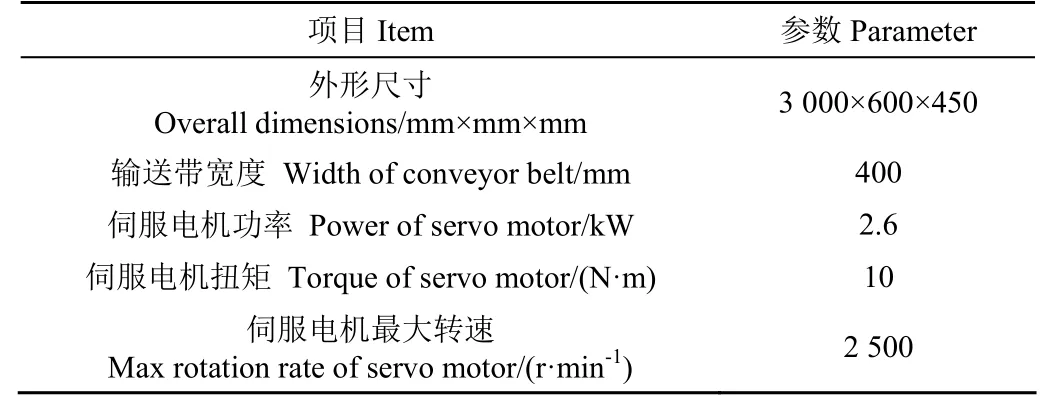

试验装置机架主体由铝型材搭建而成,PVC输送带安装于同步棒轮I和同步棒轮II上,两侧安装有挡板。伺服电机型号130AEA26025-SH3,和同步棒轮II之间通过同步带连接。伺服电机带动输送带作快速水平往复运动,将不同表面结构输送带固定在PVC输送带表面即可实现不同表面结构输送带的快速水平往复运动。试验装置结构参数如表3所示。

试验所用设备还包括游标卡尺(精度0.01 mm)、钢尺(量程500 mm)、电子秤(精度0.01 g)、秒表(精度0.01 s)等。

表3 试验装置主要结构参数Table 3 Main structural parameters of the test device

3.2 试验材料

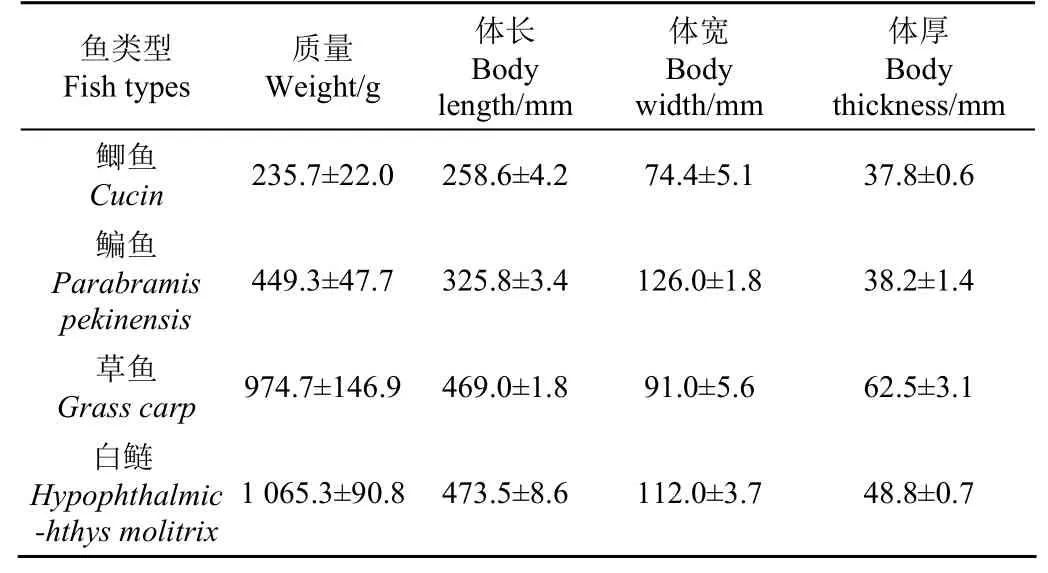

本文以鲫鱼、鳊鱼、草鱼、白鲢4种大宗淡水鱼品种作为试验对象。淡水鱼样本购于某市场,每种20条,样本个体新鲜、外表完整,采购回来后放入水池中暂养。鱼体样本质量和外形尺寸如表4所示。

试验前,将水池中的大部分水排出,使鱼体缺氧自然死亡,但保持鱼体表面的湿润状态。

表4 试验用淡水鱼样本质量和外形尺寸Table 4 Test fresh water weight and fish body size

3.3 试验方法与评价指标

本文采用鱼体定向输送时间作为定向输送效果的评价指标。定向输送时间T定义为鱼体在输送带表面滑移距离为1 m时所用时间。将鱼体随机堆放于输送带的中间位置,然后启动试验装置,鱼体在输送带的作用下开始运动,从鱼嘴进入输送带表面规定的区域时开始计时,到鱼尾离开规定距离的区域时停止计时,记录每条鱼滑移所需的时间。

每次试验随机选取5条鱼进行试验,重复3次,结果取平均值。

3.4 结果与分析

根据前文分析可知,影响鱼体头尾定向输送效果的主要因素包括输送带类型、鱼鳞状态、振动频率、振动振幅等,本文采用单因素试验对4个因素对鱼体头尾定向效果的影响规律进行研究。

3.4.1 输送带表面结构对定向输送效果的影响

为了确定3种输送带在连续水平往复振动状态的实际定向效果,根据预试验结果,为确保实现鱼体头尾定向输送,设定定向输送装置振动频率为5 Hz,振幅为100 mm,鱼体为有鳞状态,探究鱼体在3种不同表面结构输送带上的头尾定向输送效果。鱼体能快速完成头尾定向输送,记为“能定向输送”;鱼体在输送带上来回滑动,定向效果不明显时记为“不明显定向输送”,试验结果如表5所示。

表5 输送带表面结构对鱼体头尾定向的影响Table 5 Effects of surface structure of conveyor belt on head-to-tail orientation of fish body

从表5中可以看出,有鳞淡水鱼鱼体在倒三角输送带表面有明显的头尾定向输送效果,且定向输送时间小于3 s;在草坪纹、一字纹输送带表面定向输送所需时间均大于11 s,定向输送效果不明显;这是因为鱼体在一字纹、草坪纹输送带表面滑动时,逆鳞摩擦系数与顺鳞摩擦系数差别不大,作用于鱼体表面的摩擦力相差不大,导致鱼体在输送带表面来回滑动。对去鳞鱼体进行同样试验,发现在倒三角输送带表面头尾定向输送效果明显,所需时间小于5 s;在草坪纹、一字纹输送带表面定向输送所需时间大于14 s,定向输送效果不明显。故在实际头尾定向输送过程中,宜选用倒三角纹输送带作为鱼体头尾定向装置的输送带。

3.4.2 鱼鳞状态对定向输送效果的影响

为了探讨鱼体是否去鳞对头尾定向输送效果的影响,根据预试验结果,设定鱼体头尾定向输送试验装置的振动频率为5 Hz,振动幅度为100 mm,定向输送带为倒三角纹输送带,探究鱼体有鳞和去鳞2种状态下头尾定向输送效果。试验结果如图6所示。

从图6中可以看出,有鳞鱼体和去鳞鱼体在倒三角纹输送带表面都能实现头尾定向输送,有鳞状态下4种鱼鱼体的头尾定向输送所需时间平均值为2.42 s;去鳞状态下4种鱼鱼体也能实现定向输送,所需时间平均值为3.39 s。在倒三角纹输送带表面,有鳞鱼体逆鳞方向和顺鳞方向摩擦系数差值大于去鳞鱼体逆鳞方向和顺鳞方向摩擦系数差值,输送带通过鱼鳞作用于鱼体,使有鳞鱼体能够更快移动,因此有鳞鱼体实现头尾定向输送所需时间较去鳞鱼体短。同时,鱼体结构不同、鱼鳞以及体表组织结构差异,使体质量和鱼鳞较大的鱼体定向输送所需时间较短,如有鳞草鱼体质量和鳞片较大,头尾定向输送所需时间最短为2.08 s,去鳞鳊鱼体质量较小、无鳞片,头尾定向输送所需时间最长为3.76 s。

3.4.3 振动频率对定向输送效果的影响

试验过程中发现,如果鱼体头尾定向输送试验装置的振动频率低于3 Hz,鱼体会在输送带表明来回移动,定向效果不明显;而振动频率超过7 Hz,鱼体与输送带之间易产生相对滑动。根据预试验,设定鱼体头尾定向输送试验装置的振动幅度为100 mm,鱼体为有鳞状态,定向输送带为倒三角输送带,取振动频率3~7 Hz,探究振动频率对鱼体头尾定向输送的影响。试验结果如图7所示。

从图7可以看出,随着振动频率逐渐增加,4种鱼鱼体的定向输送时间均逐渐减小;当振动频率小于5 Hz时,定向输送时间随振动频率增大而减小的趋势明显;当振动频率大于5 Hz时,定向输送时间随振动频率增大而下降的趋势不明显,3~5 Hz范围内振动频率对鱼体头尾定向输送效果影响较大。随着试验装置振动频率增加,鱼体水平往复移动速度加快,定向输送时间减少。在同一振动频率下,体质量和鳞片较大的鱼体移动速度较快,头尾定向输送时间较少。4种鱼中,鲫鱼体质量小,草鱼与白鲢的体质量相差不大,但鳞片大一些,所以同一振动频率下草鱼的头尾定向输送时间较短,鲫鱼头尾定向输送时间较长。

3.4.4 振幅对定向输送效果的影响

试验过程中发现,随着鱼体头尾定向输送试验装置振幅的变化,鱼体头尾定向输送时间也会变化。在输送带的1次振动周期中,当试验装置振幅小于60 mm时,鱼体移动距离较小,定向时间较长;当试验装置振幅大于140 mm时,鱼体移动距离较大,振动剧烈。为了研究振幅变化与鱼体定向输送时间之间的变化规律,设定鱼体为有鳞状态,定向输送带为倒三角纹输送带,取振动幅度为60~140 mm,探究振幅大小对鱼体头尾定向输送效果的影响,试验结果如图8所示。

从图8可以看出,振幅对4种鱼的定向输送时间均有较大影响,鱼体定向输送时间随振幅的增大而减小。当振幅小于100 mm时,定向输送时间随振幅增大而减小的趋势明显;当振幅大于100 mm时,定向输送时间随振幅增大而减小的趋势变化相对变弱。根据鱼体头尾定向输送试验装置的输送效率及运行稳定性,80~120 mm的振幅范围变化对鱼体头尾定向输送效果的影响较大。试验装置振幅小,输送带单次水平振动时间短,鱼体移动距离较短,定向输送时间较长;振幅大,输送带单次水平振动时间长,鱼体移动距离较大,定向输送时间较短。在同一振幅下,体质量和鳞片大的鱼体移动速度较快,移动距离长,定向输送时间较短;体质量和鳞片小的鱼体移动速度较慢,移动距离短,定向输送时间较长;4种鱼中,鲫鱼体质量和鳞片较小,草鱼体质量和鳞片较大,在同一振幅下,草鱼头尾定向输送所需时间较短,鲫鱼头尾定向输送所需时间较长。

3.5 双因素试验

根据前文单因素试验结果可知,相对于草坪纹输送带和一字纹输送带,倒三角纹输送带对鱼体的定向输送效果更好,且对有鳞鱼体和去鳞鱼体都具有较好的适用性。试验装置的振动频率和振幅对鱼体头尾定向输送效果影响较大,振动频率过低或过高以及振幅过小或过大,都会造成鱼体在振动输送带表面滑动或是来回振动,影响定向效果,也容易造成伺服电机过热;因此在单因素试验结果基础上,采用双因素无重复试验对振动频率和振幅组合进行优化。

3.5.1 试验方案

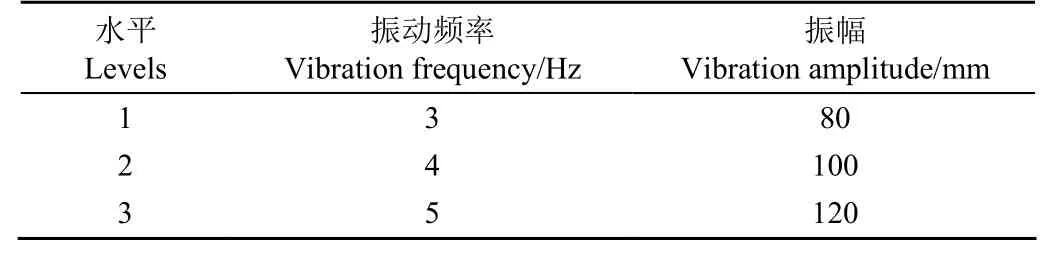

本文以带鱼鳞的完整鲫鱼为试验对象,以定向输送时间T为评价指标,以振动频率、振动振幅为试验因素,试验因素水平如表6所示。

表6 双因素水平表Table 6 Table of factor and level

3.5.2 结果与分析

按照表6中的因素水平编码进行双因素无重复试验,结果如表7所示。

表7 双因素试验结果Table 7 Results of double factor tests s

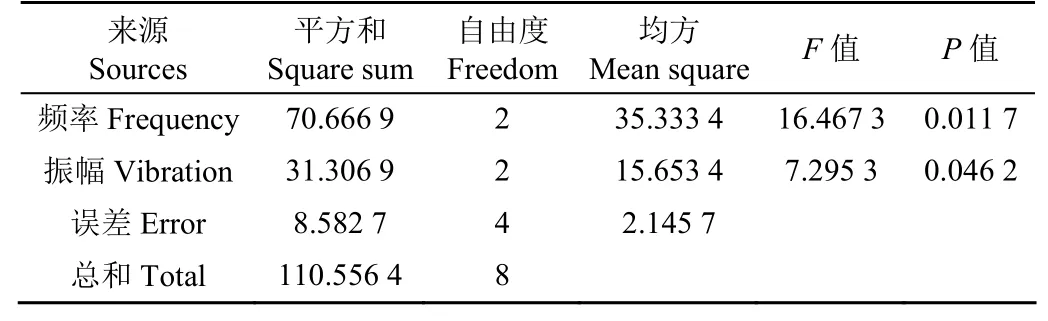

对双因素重复试验结果进行方差分析,结果如表8所示。

表8 方差分析Table 8 Analysis of variances

由表8可知,振动频率和振动幅度对试验结果影响显著。根据表7试验结果可知,在振动频率5 Hz,振动振幅120 mm条件下,带鳞鲫鱼鱼体头尾定向输送效果最好,定向输送时间为2.65s。其他带鳞或去鳞鱼在振动频率5 Hz,振动振幅120 mm条件下进行头尾定向输送试验,4种鱼带鳞状态下的鱼体定向输送平均时间为2.45 s,去鳞状态下为3.43 s。

振动频率5 Hz、振动振幅120 mm条件下,鲫鱼鱼体头尾定向输送过程如图9所示。

4 讨 论

鱼体定向输送过程中,由于鱼体与输送带之间存在摩擦,输送带水平往复运动时与鱼体之间产生相对移动,输送带与鱼体之间产生的摩擦力带动鱼体进行移动;鱼体与输送带之间顺鳞方向摩擦系数与逆鳞方向摩擦系数存在差异,随着输送带的往复运动,作用于鱼体的摩擦力大小不同,使鱼体的运动速度产生差异,从而实现鱼体的定向输送。前文分析可知,相对于不同表面结构输送带,鱼体顺鳞方向摩擦系数与逆鳞方向摩擦系数差值越大,越有利于实现鱼体头尾定向输送。

当鱼体表面有鳞片时,输送带通过鳞片与鱼体发生作用。由于鱼鳞具有一定硬度,在逆鳞方向,输送带的表面结构直接作用于鱼鳞的边沿,进而作用于鱼体;而顺鳞方向,输送带的表面结构作用于鱼鳞表面,产生滑移,因此,当输送带与有鳞鱼体接触时,鱼体顺鳞方向摩擦系数与逆鳞方向摩擦系数不同;当输送带往复运动时,可以带动鱼体进行定向移动。

当鱼体表面无鳞片时,输送带直接作用于鱼体表面。鱼鳞为鱼体表面真皮层的衍生物,去鳞之后,鱼体表面的鱼鳞连接组织仍然存在,逆鳞方向时,输送带的表面结构作用于鱼鳞连接组织;顺鳞方向时,输送带的表面结构从鱼体表面及鱼鳞连接组织上滑过,作用力小于逆鳞方向,因此,鱼体去鳞后,鱼体顺鳞方向摩擦系数与逆鳞方向摩擦系数均会减小,但逆鳞方向摩擦系数仍大于顺鳞方向,输送带往复运动时,可以带动鱼体进行定向移动。

当鱼体垂直或倾斜于输送带运动方向时,随着输送带的往复运动,鱼体会调整至头尾方向与输送带运动方向一致。这是由于鱼体从鱼头至鱼尾各部分的结构分布不均匀,各部分与输送带之间的摩擦力不相同;随着输送带的往复运动,输送带表面结构作用在鱼体不同部位的力大小不一样,会使鱼体发生转动,从而实现鱼体的自动调整。当输送带中堆积有多条鱼体时,随着输送带的往复运动,鱼体逐渐散开,同时鱼体之间发生碰撞,使鱼体发生转动,随着输送带往复运动时间的增加,鱼体最终实现头尾调整并定向移动。

5 结 论

1)本文搭建了鱼体摩擦系数测量装置对淡水鱼在不同表面结构输送带上的摩擦系数进行检测,结果表明:不论鱼体是否有鳞,在不同结构输送带表面滑动时,鱼体逆鳞方向摩擦系数与顺鳞方向摩擦系数均不相等,可以利用这种差异实现鱼体的头尾定向输送。

2)输送带水平往复振动时鱼体头尾定向输送过程分析表明:在满足顺鳞方向鱼体加速度小于逆鳞方向鱼体加速度的条件下,鱼体都将沿着逆鳞方向滑动,且逆鳞和顺鳞摩擦系数差值的绝对值越大,越有利于鱼体头尾定向输送。

3)单因素试验结果表明:倒三角纹输送带的鱼体头尾定向输送效果明显;鱼体在有鳞和去鳞状态下均能实现头尾定向输送,且有鳞状态下定向输送更快;在振动频率3~5 Hz,振幅60~100 mm条件下鱼体定向输送时间随振动频率和振幅增大而下降,且下降趋势明显。

4)双因素试验结果表明:振动频率和振幅对鱼体定向输送均有显著影响;振动频率5 Hz、振幅120 mm条件下,带鳞鲫鱼鱼体头尾定向输送效果最好,定向输送时间为2.65 s。振动频率5 Hz、振幅120 mm条件下,4种淡水鱼带鳞状态下鱼体定向输送平均时间为2.45 s,去鳞状态下为3.43 s。