微粉对凝胶注模氧化铝耐火材料性能和结构的影响

2021-05-08徐琳琳徐如林

魏 瀚 ,闫 昕,徐琳琳,徐如林

(1.中国建筑材料科学研究总院 瑞泰科技股份有限公司,北京 100024;2.郑州大学 材料科学与工程学院,河南 郑州 450001)

0 引言

凝胶注模成型工艺简单,制备的坯体均匀,可避免外来杂质元素干扰,并且可制备形状较为复杂的坯体部件,已经广泛应用于陶瓷生产领域。随着生产技术的成熟,以及生产成本的降低,如果将这种技术应用在耐火材料领域,将会人为改变耐火材料内部气孔结构[1-4]与分布的特征,从而提高耐火材料在特殊高温环境下的性能(如热导系数)。此外,相对于传统的浇注成型工艺,凝胶注模工艺可以制备出形状复杂,表面光洁且机加工余量小的坯体[5-9]。更为显著的优势是凝胶注模工艺由于在烧成后,不会残留结合剂中的杂质元素(高分子骨架在高温烧成后消失),材料所形成的相结构排除了外来杂质的干扰,可以最大限度提高试样的耐火性能。但这一技术依然在耐火材料领域遇到很多问题,其中相比于烧结耐火制品。该烧结制品力学性能较低,这是由于传统的凝胶注模成型工艺对原料的初始骨料半径要求较为苛刻。为了保证成型时较高的流动性,便于料浆中气孔及时排出坯体。但这在一定程度上降低了材料的机械强度。众所周知,传统的耐火材料结构是由不同粒径的骨料原料组成骨料与基质部分。骨料颗粒由于尺寸半径较大,可以显著提高耐火材料抗压、抗折性能。本文采用凝胶注模的方式制备氧化铝耐火材料,通过改变氧化铝微粉的加入量,研究不同氧化铝微粉加入量对材料的性能与结构的影响。

1 试 验

1.1 原 料

实验主要原料有粒径0.04—0.10 mm 电熔氧化铝微粉和粒径0.178—0.200 mm 骨料,单体丙烯酰胺(AM),交联剂 N,N-亚甲基双丙烯酰胺(MBAM),分散剂柠檬酸铵,引发剂过硫酸铵以及催化剂N,N,N’,N’,-四甲基乙二胺。

1.2 实验过程

按微粉比例为17 %、33 %、50 %、67 %配置1 #、2 #、3 #、4 #四组氧化铝混合固体粉,以氧化铝混合固体粉为50 %比例,加入单体聚丙烯酰胺(AM)、交联剂 N,N-亚甲基双丙烯酰胺(MBAM)、催化剂N,N,N’,N’,-四甲基乙二胺,分散剂聚丙烯酸钠,使用高速混料机混合20 min 后加入引发剂过硫酸铵,注入直径50 mm、高50 mm的成型模具,经5 min 震动排气后放入60 ℃保温箱。试样表面硬化后脱模,将保温箱温度调至110 ℃,试样干燥64 h 后放入高温炉中加热至1600 ℃保温3 h。自然冷却至室温,测试材料的显气孔率、体积密度和强度,并通过扫描电镜观察微观结构。

1.3 性能检测

根据GB/T 2997-2000 标准测定试样的显气孔率、体积密度,采用YNKK-X500 电子压力试验机测试常温抗压强度和JSM-7500F 冷场发射扫描电子显微镜观察试样微观结构形貌。

2 结果与讨论

2.1 烧后试样的体积密度、显气孔率

图1 示出了1#、2#、3#、4#样的体积密度值与相对应的显气孔率。由图1 知,随着氧化铝微粉比例的增加,试样的体积密度相应上升,显气孔率对应下降。加入17 %氧化铝微粉1#样烧后的体积密度最低,仅2.64 g/cm3,而显气孔率最高,为33.2 %。加入67 %氧化铝微粉4#样烧后的体积密度最高,达2.96 g/cm3,而显气孔率最低,仅25.1%。

图1 试样烧后的体积密度与显气孔率Fig.1 Bulk density and porosity of the samples after calcination

1#试样气孔率的原因是由于试样中粗骨料存在较多,在细粉存在较少的情况下,试样中较大骨料间的接触占主导地位,如图2(a)所示。数量较大的大骨料将细粉分割,细粉不能成为连续的结构,被大骨料孤立分割。对比4#试样,细粉所占原料比例的67%,如图2(b)所示。

图2 不同微粉添加量时,试样骨料间排列结构示意图Fig.2 Sketch of sample aggregate with 17 %and 67% alumina addition

当细粉比例远远高于大骨料时,大骨料周围被细小的微粉骨料均匀包裹。1#样细粉比例为17%,细粉作为基质粘附在大骨料的周围,并被大骨料分隔造成基质不连续,大颗粒之间有空隙,使得材料的显气孔率大。当微粉的比例逐渐增加,微粉填充到骨料空隙越多;当细粉比例增大到67%时(4#),微粉已经形成连续的基质,大骨料之间的空隙完全被细粉基质占据。所以,显气孔率最小,体积密度最大。

2.2 试样坯体耐压强度与烧后耐压强度

图3 表示出氧化铝微粉加入量对坯体耐压强度的影响。由图3 可知,随着氧化铝微粉比例的增加,坯体的耐压强度数值逐渐增加。氧化铝微粉加入量为17 %时,1#样坯体的耐压强度最小为19.8 MPa;而氧化铝微粉的加入量为67 %时,4#样坯体的耐压强度最大,达34.5 MPa。

图3 氧化铝微粉加入量对坯体耐压强度的影响Fig.3 Effect of micro-powder alumina amount on the compressive strength of the green brick

由于坯体的强度由凝胶体三维网状结构(骨架)决定,坯体的硬化强度是通过有机单体聚合物的原位固化机制完成的[9]。以聚丙烯酰胺(AM)为单体,N,N—亚甲基双丙烯酰胺(MBAM)作为交联剂,通过硫酸铵的引发,单体发生自发的自由基聚合反应,独立的单体逐渐聚合形成长链高聚合分子[10,11],并最终形成有机的三维网状骨架结构。坯体氧化铝固体料被有机三维网状骨架包裹,使坯体具有一定的强度。三维网状结构(骨架)的整体完整度越好,坯体的强度就越高。在凝胶进行缩聚反应时,较大的骨料并不能被网状结构包裹,并且阻碍了长链的继续长大;而体积相对较小的微粉之间可以被长链包裹。1#样坯体由于细粉被大骨料分割且大骨料与细粉的体积大小相差很大,长链的生长在遇到大骨料时被阻断,造成坯体中三维结构(骨架)的不连续,进而导致坯体强度低。4#样坯体由于细粉较多而骨料较少,在进行缩聚反应的过程中单体形成的长链不会遇到很大的阻碍,且粉料充分的被有机物所包裹,坯体中形成了较为连续的三维骨架,故试样的强度高。

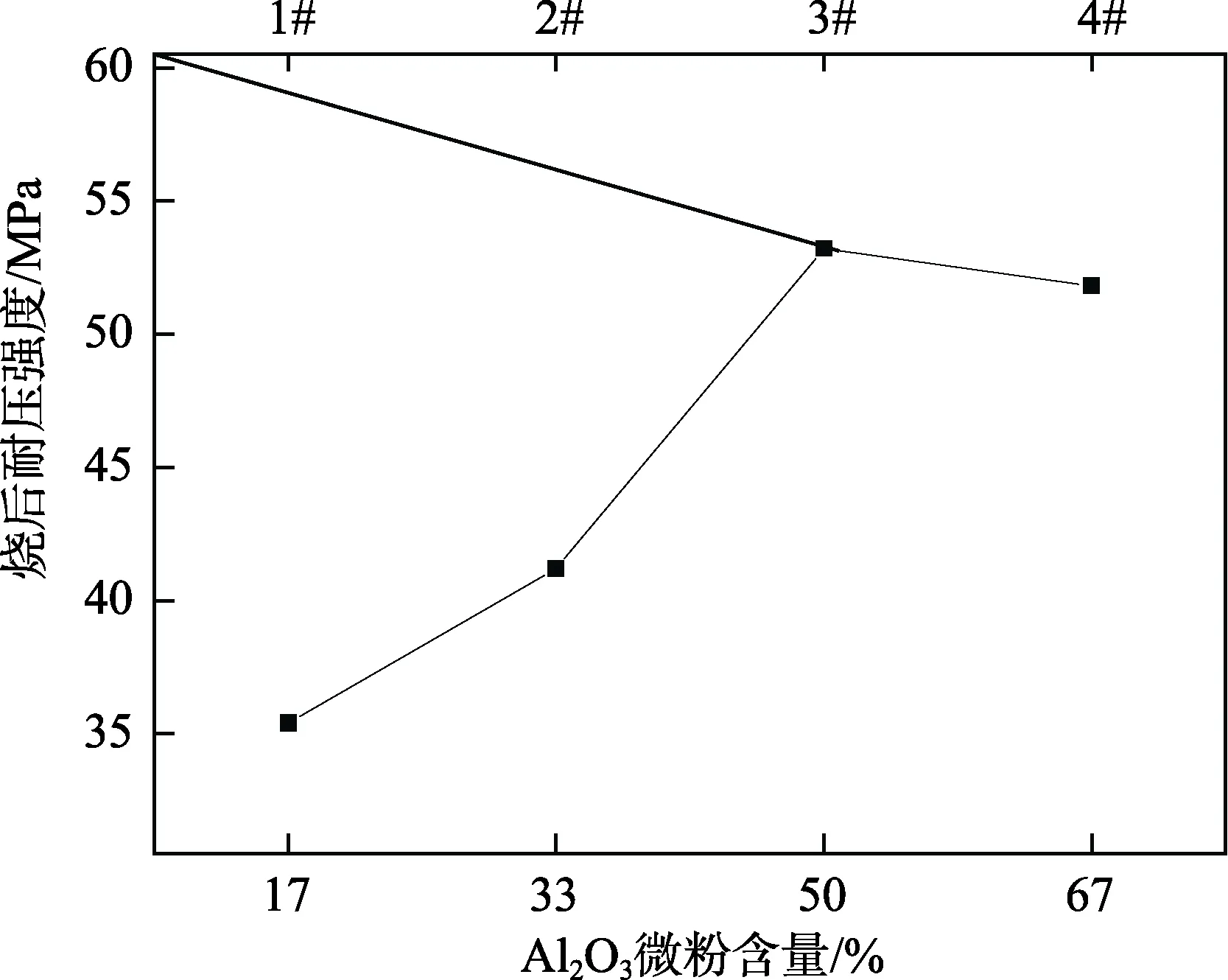

图4 为试样烧后的耐压强度与微粉加入量关系图。由图4 可知,随着氧化铝微粉加入量的增加,试样的耐压强度呈现“倒V”的趋势。氧化铝骨料含量较多的1#样在烧后的耐压强度最小,仅为35.4 MPa。结合图1 知,1#样中气孔率最高,故1#样在烧结后并不致密。随着细粉比例的增加,试样逐渐致密,烧后的耐压强度也逐渐增大。3#样在烧后的耐压强度最高达到53.2 MPa;4#样耐压强度略低于3#样,为51.8 MPa。实际上,3#样的细粉比例已经达到了50 %,和4#样的细粉比例为67 %相比,两者的细粉基本上都已经形成了连续的基质,用细粉填充骨料间的空隙已经变成非主要因素;而细粉形成的基质抵抗外力的载荷能力小于骨料抵抗外力的载荷能力成为主要矛盾。3#和4#样在相对都比较密实的情况下,3#样的骨料占比为50 %;而4#样的骨料占比为33 %,使得4#样的耐压强度低于3#样的耐压强度。

图4 氧化铝微粉加入量对烧后试样的耐压强影响Fig.4 Effect of micro-powder alumina amount on the compressive strength of the samples after calcination

2.3 氧化铝微粉加入量对试样的显微结构的影响

采用扫描电镜观察1#、2#、3#、4#样的显微结构,如图5。1#样与2#样氧化铝微粉的骨料比例均高于微粉比例。图5(a)1#样,可清晰地看到氧化铝大骨料的棱角和边界,骨料之间有更大的空隙,细粉基质仅仅附在骨料的周围,没有形成密实的堆积,造成烧成的基质并不连续,多数基质被大骨料分隔;图5(b)2#样基质与骨料之间相互结合程度要优于1#样,但仍明显观察到结构中存在骨料颗粒间的空隙。该区域大骨料聚集严重,骨料间的空洞无法被基质填满,微粉在烧结后无法成为较为连续的基质结构。

图5 1#、2#、3#、4#样的显微结构Fig.5 Micro-structure of samples 1,2,3,and 4

与1#、2#样相比,3#样与4#样氧化铝微粉的骨料比例均不高于微粉比例,此种比例有利于细粉形成连续的基质。图5(c)3#样显微结构表面的基质将骨料相互包裹,且基质较为连续,但仍有少部分的骨料棱边相互接触而形成缝隙。在骨料大构架下,基质中也存在空洞。而图5(d)4#样基质与骨料紧密结合,基质区域无明显的气孔,试样中找不到明显的缝隙。由于骨料的四周被细粉包裹完全,坯体在烧结后骨料被“嵌入”烧结致密的基质中。由于大骨量被粉体分割,骨料与骨料之间不能能形成相互的连接,导致试样的力学性能只能由烧结基质提供。而烧结基质的强度要略低于电熔氧化铝骨料的强度,最终导致4#试样烧后强度要低于3#试样。

3 结论

(1)采用凝胶注模工艺制作耐火材料时,适当的颗粒级配可获得力学性能优良、低气孔率、高体积密度的坯体与烧结制品。

(2)按微粉比例为17 %、33 %、50 %、67 %配置的凝胶注模氧化铝在坯体随着氧化铝微粉的添加比例增加,单体在缩聚反应后生成的高分子长链就越长,形成的三维网状结构(骨架)就越完整,坯体的耐压强度数值越大。

(3)试样在烧成后,随着氧化铝微粉的加入比例增加,试样的体积密度逐渐增加,显气孔率逐渐减小;而烧后的耐压强度不仅由连续密实的基质决定,因为骨料载荷能力优于基质载荷能力使3#样的烧后耐压强度最大。