基于辅热材料的微波烧结陶瓷刀具温度场研究

2021-05-08郑立辉汪家傲王子祥殷增斌

郑立辉,程 寓,汪家傲,王子祥,殷增斌

(南京理工大学 工信部高端装备制造技术协同创新中心,江苏 南京 210000)

0 引言

微波烧结是利用材料在电磁场中的介质损耗产生热量,以整体加热的方式快速达到烧结温度实现致密化的新型烧结工艺。大量研究表明,微波烧结可显著提高升温速率,降低烧结温度,提高刀具力学性能[1-3]。

微波烧结快速升温的特点有利于制备晶粒细密、组织均匀的刀具试样,但容易引起升温过程难以控制、刀具温度分布均匀性差的问题,进而影响整体力学性能。从目前研究来看,为了提高微波加热温度场均匀性,主要通过改善微波腔体内的电磁场分布均匀性[4]、优化微波馈口布置[5]、调节微波频率[6]、改变烧结试样在谐振腔内的位置和减小试样尺寸[7]等方式。由于Al2O3基陶瓷材料低温段的相对介电常数较小,吸波能力差,烧结制备时需要采用辅助加热材料(目前常用的辅热材料主要有SiC、Fe3O4、MoSi2、ZrO2等[8])。辅热材料吸波能力强,可促进Al2O3基陶瓷刀具低温时快速升温至能自体发热的温度,同时在高温时起到保温作用。但是辅热材料的使用也存在一些问题,以常用的辅热材料SiC 为例,SiC 自身的介电损耗会消耗很大部分微波功率。同时,由于SiC电导率随温度升高而变大,SiC 反射部分微波,进而导致烧结试样微波功率分配不足,微波烧结效率降低。ZrO2电导率低且随温度变化小,可以在SiC 中添加一定比例的ZrO2提高微波的穿透性从而提高加热效率。

本文以微波烧结Al2O3基陶瓷刀具为对象,通过Comsol Multiphysics 多物理场仿真软件研究辅热材料SiC 不同用量和SiC/ZrO2的不同配比对刀具试样温度均匀性和升温过程的影响,探索研究辅热材料最佳用量及最佳配比。

1 微波作用下加热材料温变特性

1.1 Al2O3、SiC 介电常数温变特性

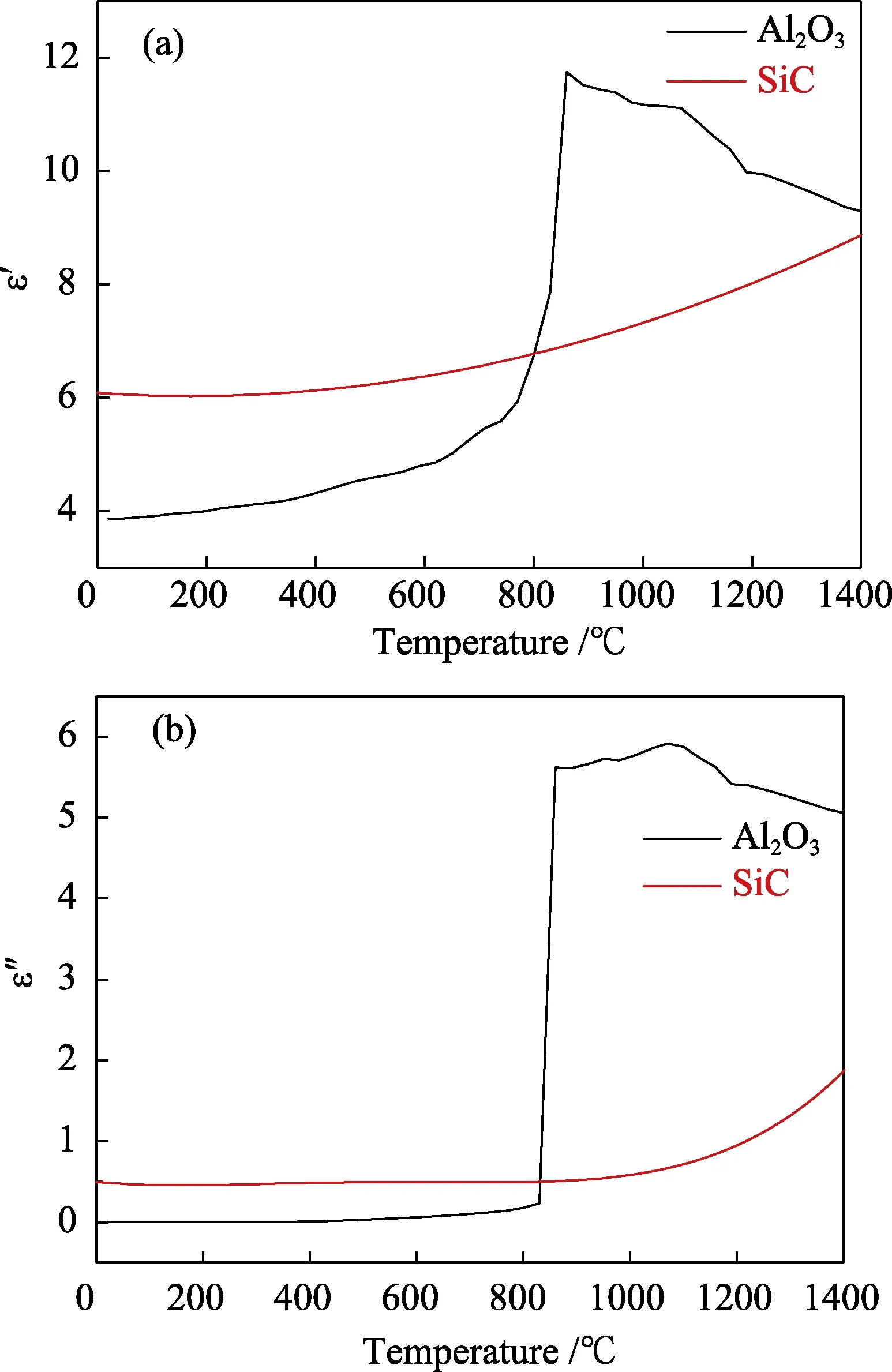

图1 为Al2O3、SiC 相对介电常数实部 'ε和虚部 "ε随温度变化的规律[9]。由图1(a)可知,800 ℃以下时,SiC 相对介电常数实部 'ε远大于Al2O3的'ε,表明在低温段,SiC 辅热材料的吸波能力优于Al2O3基刀具材料;800 ℃时,Al2O3的 'ε突变至最大值,此时刀具试样自身的吸波能力大大增强;由图1(b)可以发现,800 ℃以下时,Al2O3相对介电常数虚部 "ε一直保持在0.001 左右,远小于SiC 的 "ε(约为0.5),此时刀具试样介质损耗低,难以自体发热。而SiC 介质损耗能力强,可有效对Al2O3刀具试样进行辅助加热。800 ℃以后,Al2O3的 "ε突然升高,刀具试样可通过自身的介电损耗快速升温。

图1 Al2O3、SiC 不同温度下相对介电常数:(a)相对介电常数实部,(b)相对介电常数虚部Fig.1 Relative permittivity of Al2O3and SiC at different temperatures:(a) real part of relative permittivity,(b) imaginary part of relative permittivity

1.2 SiC、ZrO2电导率温变特性

SiC 电导率在0 ℃至500 ℃之间从0.62 升至0.83 S/m,并在1300 ℃时继续升高至1.61 S/m,而ZrO2电导率约为0.42 S/m,且随温度变化不大[10]。在高温下,使用SiC 辅热时,高电导率的SiC 会反射部分电场,试样所吸收的微波随温度的升高而越来越少,烧结试样的体加热成分也因此相对较少,烧结试样大部分热量来自于SiC 的热传导与热辐射作用;使用ZrO2辅热时,烧结试样内部电场显著增大,制备得到的Al2O3陶瓷试样晶粒更加细小均匀,并表现体加热的特点。在SiC 中添加一定比例的ZrO2,既能够在低温段对Al2O3基刀具试样进行辅助加热,又能增加高温时的透波性,有利于刀具试样进行自体发热。

2 实验准备

借助有限元仿真软件Comsol 对实验模型进行建模,模型如图 2 所示。矩形谐振腔尺寸为470 mm×470 mm×400 mm,波导为BJ-26 国家标准型波导,分别从腔体上下两个面馈入,一共6 个馈口,各个馈口之间呈正交布置,Al2O3基刀具试样尺寸为17 mm×17 mm×6 mm,距离谐振腔底部55 mm。电磁波频率为2.45GHz,馈入谐振腔内总功率为1.2 kW。谐振腔内部为真空,腔壁材料设置为铜。Al2O3材料参数来自文献[9],SiC 材料参数来自文献[11]。

图2 微波谐振腔几何模型Fig.2 Geometric model of microwave cavity

辅热保温装置结构如图3 所示。SiC 作为主要辅热材料,配合使用ZrO2小球。

图3 SiC/ZrO2辅热装置Fig.3 SiC/ZrO2auxiliary heating device

计算Al2O3刀具试样的温度场分布的COV值,表征刀具试样的温度分布均匀性,COV 值可以消除测量尺度和量纲带来的影响。COV 值越小,说明刀具试样的温度均匀性越好,其定义式为:

式中,iT表示第i个测点的温度;Tave表示所有N个测点温度的平均值。

3 结果与讨论

3.1 SiC 用量对刀具试样温度均匀性的影响

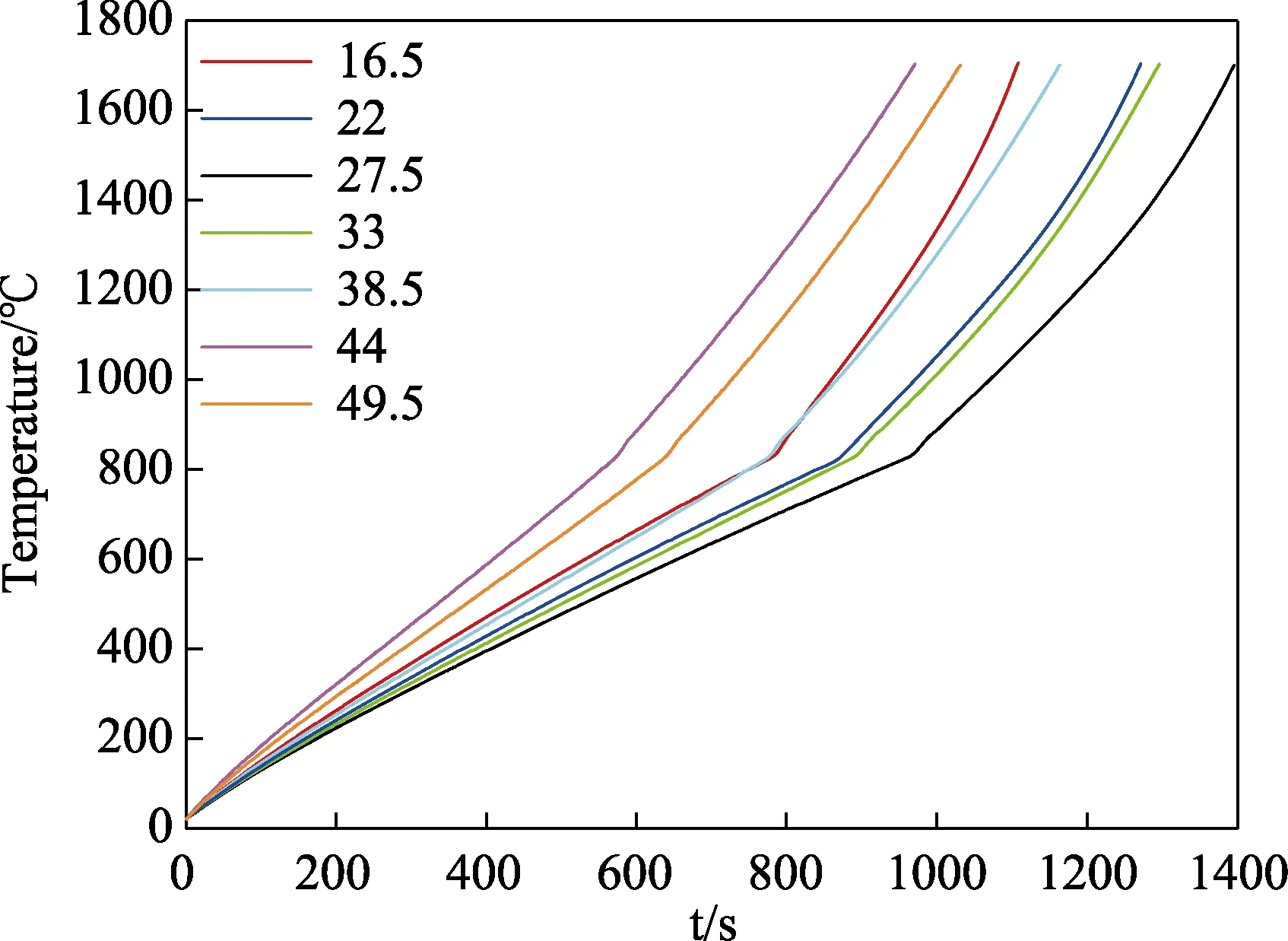

将SiC 用量分别设置为16.5 g、22 g、27.5 g、33 g、38.5 g、44 g、49.5 g,研究SiC 不同用量对Al2O3基刀具试样温度均匀性的影响。表1 为不同SiC 用量下Al2O3基刀具试样的COV 值。图4 为不同SiC 用量下Al2O3基刀具试样的升温曲线。

表1 不同SiC 用量下的试样COV 值Tab.1 COV of samples under different SiC dosages

图4 不同SiC 用量下试样的升温曲线Fig.4 Heating curve of samples under different SiC dosages

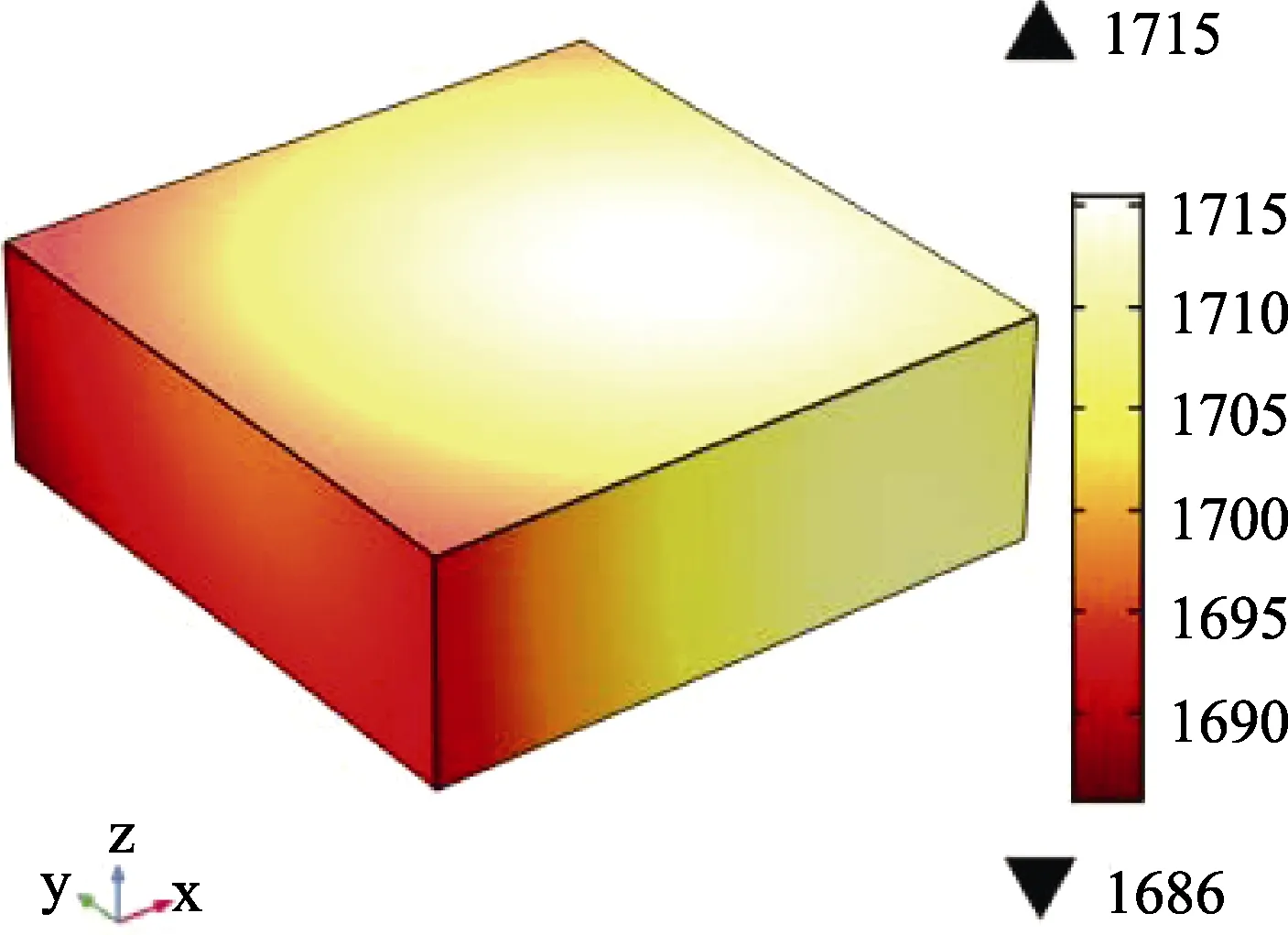

由表1 可知,SiC 使用量分别为22 g 和44 g时,此时Al2O3基刀具试样的COV 值较为接近且较小,刀具试样温度均匀性较好;其他用量下刀具试样的COV 值很大,刀具试样温度均匀性较差。图4 显示当SiC 用量增加时,到达烧结温度所需要的时间并不会因为负载的增加而增加。当使用量为44 g 时,低温段产生的热量通过热传导作用使刀具迅速达到自体发热温度并快速达到烧结温度,此时升温速率最快。综合考虑Al2O3基刀具试样温度均匀性和加热效率,确定辅热材料SiC 最佳用量为44 g。图5 为SiC 用量为44 g 时,试样表面温度分布。

图5 SiC 用量为44 g 时试样表面温度分布Fig.5 The surface temperature distribution of the sample when the amount of SiC is 44 g

3.2 SiC/ZrO2不同配比对刀具试样温度均匀性的影响

在辅热材料总量为44 g 条件下,研究SiC/ZrO2配比为3∶1、2∶1、1∶1、1∶2、1∶3、1∶4 对刀具试样温度均匀性的影响。表2 为不同配比下Al2O3基刀具试样的COV 值。图6 为不同配比下Al2O3基刀具试样的升温曲线。

表2 表明,当SiC/ZrO2比例为1∶2 和1∶4时,此时Al2O3基刀具试样的COV 值远小于其他配比下刀具试样的COV 值,刀具试样的温度均匀性更好。由图6 可知,ZrO2不同添加比例对刀具试样低温段的升温速度影响较小,刀具试样高温段升温速度随着ZrO2比例的增加而增大,表明ZrO2的增加提高了透波性,刀具试样分配到的微波功率增加;当SiC/ZrO2配比为1∶4 时,刀具试样升温速度最快。综合考虑Al2O3基刀具试样温度均匀性和加热效率,确定SiC/ZrO2最佳配比为1∶4。图7 为SiC/ZrO2配比为1∶4 时,试样表面温度分布。

表2 不同配比下的试样COV 值Tab.2 COV of samples under different ratios

图6 不同配比下试样升温曲线Fig.6 Sample heating curve under different proportions

图7 SiC/ZrO2配比为1∶4 时试样表面温度分布Fig.7 The surface temperature distribution of the sample when the ratio of SiC:ZrO2is 1∶4

4 结论

针对大小为17 mm×17 mm×6 mm 的Al2O3基刀具试样,根据仿真实验结果,可得出以下结论:

(1)当SiC 辅热材料总质量为44 g 时,刀具试样升温速度最快,且温度均匀性较好。

(2)在辅热材料总重量为44 g 条件下,当SiC/ZrO2配比为1∶4 时,Al2O3基刀具试样拥有较好的温度均匀性,同时刀具试样升温速度最快。