某变电站用铅酸蓄电池失效分析

2021-05-08刘敏朱宇勋伍廉奎

刘敏,朱宇勋,伍廉奎

(1. 国网浙江省电力公司电力科学研究院,浙江 杭州 310006;2. 浙江工业大学材料科学与工程学院,浙江 杭州 310014; 3. 中山大学材料学院,广东 深圳 518107)

0 引言

蓄电池作为电网中直流供电系统的重要组成部分,与充电机并联,共同承担向继电保护、自动装置、自动化设备和断路器跳合闸机构等重要的直流负荷供电的任务。因此,蓄电池的稳定性和在放电过程中能提供给负载的实际容量对确保电力设备的安全运行具有十分重要的意义[1]。然而,近年来由变电站用铅酸蓄电池失效而引起的电力事故时有发生[2]。例如:2013 年某电力公司下属变电站遭受雷击引起交流电路故障,但由于蓄电池组失效,部分断路器开关不能正常跳闸,最终导致变电站全站失压的严重事故[3]。2016 年 6 月,在西安西郊 330 kV变电站,设备出现故障,引起火灾,而铅酸蓄电池由于失效未能及时供电,造成全站失压[4]。铅酸蓄电池事故频发,已经引起了电网公司以及广大研究人员的高度重视[5-6]。邬建结合铅酸蓄电池工作原理和特点,从材料失效角度对多起铅酸蓄电池故障进行分析,并给出了相应解决措施[7]。崔建国等人通过深层次探讨铅酸蓄电池的工作原理,指出其失效的根本原因是硫化[8]。钟国彬等人分析了变电站直流系统退役铅酸蓄电池,发现其典型的失效模式主要有正极板栅腐蚀、负极汇流排腐蚀和负极硫酸盐化[9]。

2019 年 3 月,浙江杭州某 110 kV 变电站因蓄电池无法正常供电致使站内保护装置失去直流电源供电,未能正确切除线路故障,导致全站停电,发生重大停电事故。事故发生后,我们对该变电站的铅酸蓄电池进行了解剖分析,以找出事故原因,避免今后发生类似事故。

1 实验

1.1 实验原料及设备

为了展开研究,从事故变电站收集了 2 只“故障”电池(编号 1、2)与同组同期同工况运行的“健康”电池(正常运行)(编号 3、4、5),进行拆解和对比分析。

实验主要使用的仪器设备有:电池检测系统、扫描电子显微镜(德国蔡司公司 Supra 55型)、EDS 面能谱(Oxford EDS Inca Energy Coater 300)、X 射线衍射仪(日本理学电机株式会社 RIGAKU D / Max 2550 PC 型。Cu Kα,λ=1.54059 Å,加速电压 40 kV,电流 30 mA,扫速 20 (°)/min)。

1.2 电池拆解试验步骤

(1)检查电池壳有无破裂、漏液或鼓胀,接线端子有无腐蚀,安全阀有无漏液等异常现象。

(2)用钢锯将电池从密封盖板与塑料外壳之间的缝隙锯开。锯电池时从 4 个角开始锯,且锯面不可太深,以免损害电池。将极群从电池槽中缓慢拉出,放到塑料托盘上,或者在底部垫好绝缘垫,防止短路、污染和极群损伤。

(3)观察极群、汇流排、极柱状况。注意汇流排有无断裂、极群有无掉片,极柱与汇流排连接处有无断裂,观察极群内有无异物存在。

(4)将正极板、负极板、隔板相互分离。分离过程中避免电解液流溢和发生短路。

(5)观察正、负极板的表面形貌,隔膜的状态,并进行以下操作:测量正、负极极柱长度、直径;测量正、负极板的长、宽、厚度;分别取一块完整的正、负极板,洗去表面活性物质,测量板栅孔径大小,并描述其形状;分别取小块正、负极板和隔板,分别装入带有试样标签的样品袋内留存,进行必要分析。

(6)将正、负极汇流排连接部位锯开,分离出极柱、连接处、汇流排,对这 3 部分的材质进行SEM 与 EDS 分析,适当部位取样进行 XRD 分析,判断各部位金属材质的元素成分、焊接形貌等。

(7)对各部位表面状态拍照记录。

2 实验结果

2.1 铅酸蓄电池基本信息

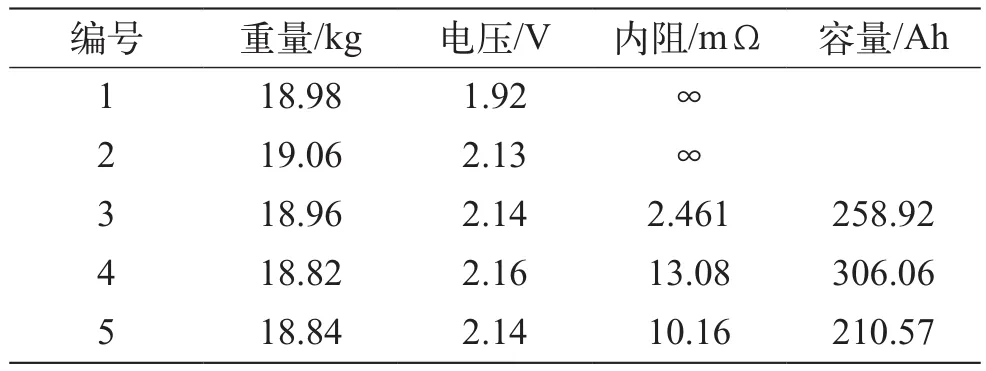

在电池拆解前,利用电池检测系统测定样品的电压、内阻和容量,并记录样品尺寸与重量。蓄电池核容实验中,充电后以 0.1C倍率放电,测定电池容量。其中,2 只“故障”电池无法进行充电,核容试验自动停止;3 只“健康”电池可顺利进行充放电。由表 1 可知,5 只电池的重量较为一致,电压也均在正常范围内。其中,由于内阻过大,超过测试量程,2 只“故障”电池的内阻与容量均无法检测,充放电核容试验进行不到 10 s 就自动停止,无法继续充电。3 只“健康”电池的内阻与容量一致性较差,且电池内阻值均在 1 mΩ 以上,最高达到 13 mΩ,比新电池初始内阻值高 10 倍以上。同组电池之间容量差异明显,最低仅为 210 Ah,较标称容量 300 Ah 低 30 %,表明尚可完成充放电测试的“健康”电池性能也已明显劣化。

表1 拆解前电池检测结果

2.2 铅酸蓄电池解剖分析

经外观检查,5 只样品的电池壳均无破裂、漏液和鼓胀现象,接线端子无腐蚀迹象,而且安全阀无漏液现象。拆开电池后发现,这些阀控式铅蓄电池属于贫液式,电解液被吸收在隔板中,锯开后无电解液流出,电池内充满针状结构的白色腐蚀产物。

2.2.1 铅酸蓄电池内部结构

图1为拆解后电池的内部构造。这些贫液式阀控铅酸蓄电池的正负极板之间以隔板隔开。隔板为白色的玻璃纤维,可防止正、负极短路,但能使电解液中正、负离子通过,同时可阻止正、负极活性物质脱落,防止正、负极板因振动而损伤。极板为涂膏式板极,由板栅与活性物质构成,正极板活性物质为黑色二氧化铅,负极活性物质为灰色绒状铅[10]。极板汇流排与极柱之间以焊接方式连接。

图1 蓄电池内部极群结构

2.2.2 铅酸蓄电池极板表面形貌

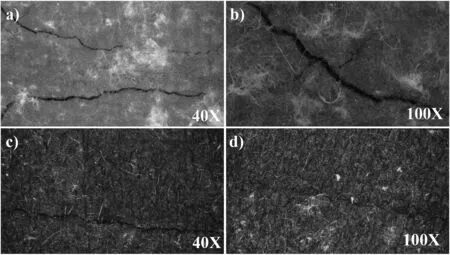

在从电极表面剥开隔板的过程中发现,隔板与极板的剥离较为困难,且极板表面粘附有大量白色纤维,需反复清除(其典型状态如图 2a 和 2b 所示)。这是由于极板与隔板纤维中吸附的电解液成分进行了化学反应,使极板发生了腐蚀,且腐蚀产物与极板结合力较好,导致隔板与极板的剥离更难。

如图 2c 所示,5 只样品电池的负极板表面均遍布裂纹和凹坑,且粘附有难以去除的隔板纤维与白色结晶物,同时极板韧性明显变差。这是由于在蓄电池充放电过程中,活性物质发生氧化还原反应,体积发生变化,反复膨胀收缩使得极板严重老化、开裂,活性物质逐渐变得松软脱落[11]。与此同时,电解液失水较严重,极板存在一定程度的硫化失效。

如图 2d 所示,正极板表面分布细小的白色颗粒状硫酸盐沉积物,且存在裂纹。拆解过程中发现,极板已严重老化,施加轻微应力作用即令活性物质粉碎脱落、破损,甚至使极板断裂。剪裁时明显可见,板栅脆化,极板破碎,活性物质脱落等现象。这说明,正极板栅发生深度腐蚀,导致极板结合力下降,出现严重劣化。

图2 极板表面形貌

图3 为电池正、负极板表面放大 40 倍及 100倍后的典型光学显微镜图片。负极板表面分布着大量白色纤维,并夹杂白色颗粒物(见图 3 a 和图3b),而正极板表面分布白色颗粒物,且纤维物较少(见图 3c 和图 3d)。正、负极板表面均有明显可见的深裂纹。

图3 正负极板典型光学显微镜图片

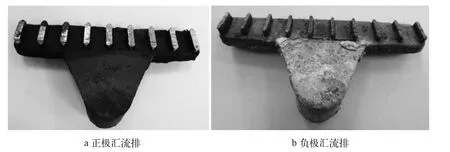

2.2.3 铅酸蓄电池负极汇流排腐蚀形貌

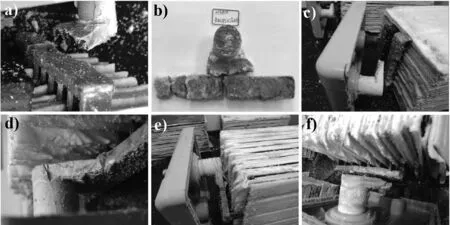

如图 4 所示,5 只电池的负极汇流排均存在严重的腐蚀现象,其中“故障”蓄电池的负极汇流排已完全断裂。可断定,负极汇流排的腐蚀断裂是导致蓄电池开路,以致变电站蓄电池组无法供载而引发直流电源失电故障的直接原因[12]。此外明显可见,各电池负极汇流排表面均覆盖着一层厚厚的粉末状腐蚀产物,而且部分已断裂或未断裂的汇流排与极群相连极为疏松,有明显的腐蚀迹象。由于汇流排发生了晶间腐蚀(吸氧腐蚀),导致铅合金表面生成硫酸铅,体积由 18.27 cm3/mol(Pb)膨胀至48.91 cm3/mol(PbSO4),近 2.7 倍的体积膨胀率,导致负极汇流排发生应力腐蚀开裂,最终导致了汇流排快速腐蚀破损。

1 号“故障”蓄电池负极汇流排由于严重的腐蚀产生较大的体积膨胀,同时腐蚀产物结构疏松,致使汇流排机械性能完全破坏(见图 4a 和图4b)。1 号与 2 号蓄电池(见图 4c)的负极汇流排在拆解前即处于腐蚀断裂状态,极柱连接部位腐蚀膨胀分层,汇流排松脆易断。而拆解 5 号“健康”蓄电池时,缓慢拉出极群即发生汇流排断裂,取下汇流排时即发生汇流排破损,表明汇流排完全无法抵御轻微的应力作用(见图 4f)。相对来说,3 号(见图 4d)与 4 号蓄电池(见图 4e)的情况较好。

图4 铅酸蓄电池负极汇流排形貌

2.2.4 铅酸蓄电池汇流排与极柱连接处焊接缺陷

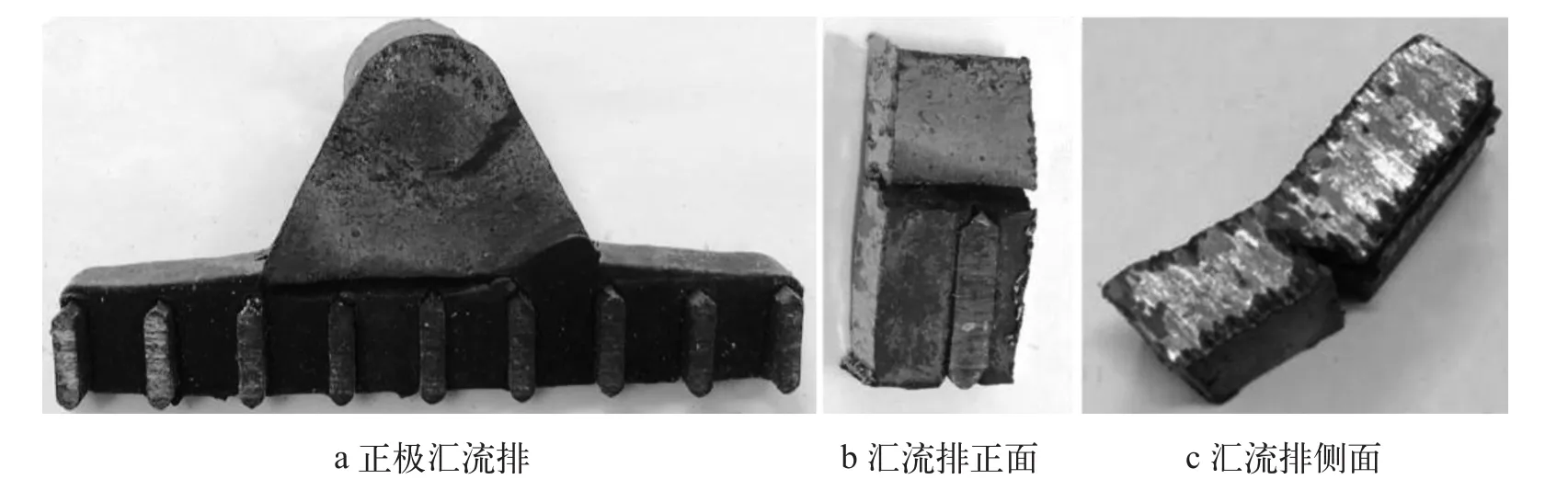

图5 为 1 号“故障”蓄电池正极汇流排连接部位的焊接形貌。存在于极柱与汇流排连接处的贯穿式焊缝清晰可见。由切割剖面可以看出,焊缝深度已达连接面一半以上。由于正极汇流排腐蚀迹象不明显,可以推断该焊缝的存在是由汇流排焊接(成型)工艺导致的,属于严重的产品缺陷[13]。该焊接缺陷在 5 只样品的正、负极汇流排连接处均有不同程度的存在。如图 6 所示,4 号“健康”蓄电池正负极汇流排焊缝较长、较深,严重削弱了极柱与汇流排连接部位的机械性能,具有较大的断裂开路风险,难以保障电池剩余寿命期的安全服役。

图5 1 号“故障”蓄电池正极汇流排焊接部位焊缝形貌

图6 4 号“健康”蓄电池汇流排连接部位焊缝形貌

3 讨论

由于阀控电池处于贫液状态,电解液存在于正、负极板间的玻璃纤维隔膜中,负极板各部位包括极群与汇流排与电解液的接触程度不同,会导致其电位存在差异。由于电解液只能浸润极耳底部,难以到达极耳上部和汇流排,隔板以上的汇流排、极柱连接部位均处于 O2氛围中,易发生腐蚀[12]。

如图 7 所示,将负极板界面分为 3 个区域。区域Ⅰ为浸没于电解液内的极群区,位于负极板上端。该极群相对于电解液的电位差负于 Pb/PbSO4的平衡电位,金属 Pb 处于稳定状态。区域Ⅱ属于电解液膜逐渐减薄区,极群金属相对于电解液的电位差逐渐正移,Pb 的价态不再稳定,氧化还原反应的平衡将偏向 PbSO4的方向。此区域内有氧气与铅的氧化还原反应,导致电位沿着电解液膜往上变得越来越正,最严重时将超过 Pb/PbSO4的平衡电位。因此,持续不断的腐蚀将加剧反应,使得负极的铅不断地参与反应,导致极群上端及汇流排焊接区域的腐蚀。区域 Ⅲ 缺乏 HSO4-,不能生成 PbSO4,所以 Pb 只能被氧化,生成 PbO,最终阻止极群和汇流排上部铅的腐蚀。因此,离液膜一定距离的汇流排及其焊接处就成为腐蚀最为严重的区域。

图7 负极汇流排腐蚀机理解析图[12]

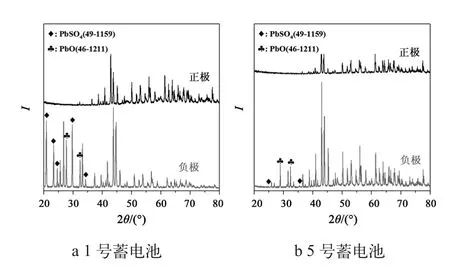

利用 XRD 对“故障”电池和“健康”电池的正极和负极汇流排的物相成分进行研究。如图 8a所示,1 号“故障”电池的负极汇流排在 20.9°、23.4°、29.8°等位置出现了特征衍射峰,可归属为 PbSO4(JCPDS:49-1159),表明“故障”电池负极汇流排生成了大量 PbSO4,最终导致电池失效。此外,27.8°和 32.5°等位置也出现了特征衍射峰,可归属为 PbO(JCPDS:46-1211)。正极汇流排上未检测到明显的 PbSO4腐蚀产物。如图 8b所示,5 号“健康”电池正极和负极汇流排的 XRD谱图与故障电池基本一致,但其负极汇流排 PbSO4衍射峰的强度相对较弱,说明同工况下“健康”电池虽仍能运行,但腐蚀已经发生,存在巨大隐患。

图8 正极和负极汇流排连接部位的 XRD 谱图

为了深入剖析电池汇流排失效的原因,选取典型电池汇流排进行 SEM 和 EDS 分析。由汇流排的表面形貌(图 9a)与断裂面(图 9c)可知,汇流排存在腐蚀分层、明显裂纹与粗大晶粒,推测是焊接工艺缺陷导致了焊接面材料不均匀,从而加剧了腐蚀损坏。EDS 分析表明,汇流排内外表面(图9b)和腐蚀断裂面(图 9d)等部位均存在大量 S元素。因此可确定,电池负极汇流排的断裂由材料腐蚀导致,腐蚀产物为 PbSO4。

图9 1 号“故障”蓄电池的负极汇流排断面

综上所述,该变电站铅酸蓄电池负极汇流排腐蚀的主要原因如下:(1)贫液式结构,加上电解液设计含量不足,使酸性电解液在多孔铅基汇流排中渗入爬升有限,导致连接部位焊接区域材料失去阴极防腐保护作用,且蓄电池腔体上空氧气的存在加剧了合金材料的氧化还原反应。(2)汇流排具有明显焊缝,焊接工艺缺陷明显。在汇流排与极耳的间隙往往易发生腐蚀。负极汇流排的腐蚀部分归因于焊接问题导致的结构与成分不均匀。变电站蓄电池基本都长期处于浮充中,而放电时需要高倍率放电。这种运行工况下,蓄电池的负极汇流排腐蚀问题不可忽视。

4 总结

蓄电池作为变电站直流系统中最核心的部件,是变电站系统安全、稳定运行的重要保障。本文中,拆解试验表明,蓄电池开路故障主要是由负极汇流排腐蚀断裂所致。腐蚀开路的直接原因在于该产品存在严重的焊接工艺缺陷、材料腐蚀裕度设计不足、生产过程品控差等问题。通过拆解同一批次正在运行的“健康”电池可进一步推断,该质量问题在同批次电池中普遍存在,严重威胁电网运行安全,需尽快进行隐患排查、整改与更换。