含夹矸煤层条件下采煤机螺旋滚筒工作性能分析与预测

2021-05-06赵丽娟王雅东

赵丽娟 王雅东 王 斌

辽宁工程技术大学机械工程学院,阜新,123000

0 引言

螺旋滚筒是采煤机的工作机构,其结构参数、煤层赋存条件、采煤机运动学参数等都将直接影响滚筒的工作性能。

国内外学者对采煤机螺旋滚筒结构及其性能的研究尤为重视。ABU BAKAR等[1]分析截割试验中环境湿度对截齿截割受力的影响,发现干燥条件下的各向截割力均小于潮湿条件下的受力,该试验结果与理论相符。DEWANGAN等[2]利用材质为WC-Co的截齿进行仿真试验,分析了截齿磨损受截齿角度、煤岩性能的影响程度。GOSPODARCZYK[3]基于离散元理论建立了采煤机破煤过程的模型,分析采煤机不同运动参数对煤流运动的变化规律。REID等[4]提出通过扩展卡尔曼滤波装置可间接识别截齿受力,同时以数值模拟对该方法进行验证。郭建利[5]利用混沌集算法对螺旋滚筒进行优化,解决了传统优化算法难以找到全局最优的问题,提高了滚筒的工作性能。周方跃等[6]利用LS-DYNA软件对新型阶梯滚筒进行仿真分析,发现其截割性能优于传统采煤机滚筒。关丽坤等[7]研究了螺旋滚筒端盘截齿安装角对截割阻力的影响。刘旭南等[8]提出了基于应力-强度干涉理论的采煤机截割部关键零件可靠性分析方法,有效缩短了产品设计周期, 提高了采煤机关键零件的设计质量及可靠性。本项目组前期基于正交试验法对采煤机牵引速度等运动学参数、螺旋升角等滚筒结构参数和装煤性能的关系进行了仿真分析,为滚筒装煤性能的提升提供了新的技术手段[9];基于遗传算法对采煤机螺旋滚筒进行多目标优化设计,研究结果为滚筒结构参数和运动参数的选取提供了数据支撑[10];通过仿真复杂煤层条件下螺旋滚筒截割煤岩耦合模型,得到了煤层中不同夹矸位置对螺旋滚筒冲击载荷的影响,同时总结了煤岩塑性变形规律[11]。

上述研究大多仅以滚筒螺旋升角、齿形等结构参数和滚筒转速、牵引速度等运动学参数为变量研究某一个性能指标,对煤岩体物理力学性质、滚筒结构参数和采煤机运动学参数三者进行协同分析的滚筒性能研究较少。本文以离散元法为基础研究了三者对滚筒受载大小、载荷波动、截割比能耗和装煤效果的影响,并利用GA-BP网络对滚筒性能进行了预测。

1 滚筒截割煤岩性能理论模型的构建

1.1 截齿瞬时受载模型的构建

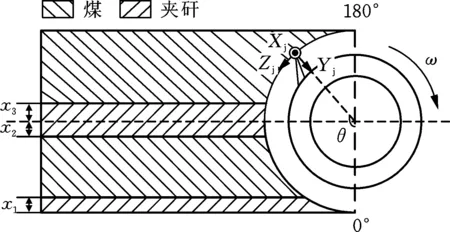

截齿作为滚筒破煤的关键零件,其受载情况与被截割煤岩的物理力学性质及夹矸所处位置直接相关。图1为螺旋滚筒截割夹矸煤岩过程中截齿的受力简图,可见截齿将受到截割阻力Zj、牵引阻力Yj及侧向阻力Xj[12]。

图1 截齿受力简图Fig.1 Picking force diagram

分析图1即可得到截齿截割全煤和夹矸的条件。截齿截割全煤条件为

(1)

式中,θ为截齿所处位置角度,(°);Dc为滚筒直径,mm;x1、x2、x3为任意夹矸层厚度,mm。

截齿截割夹矸条件为

(2)

x1为0或x2、x3同时为0时为一层夹矸工况。

截齿截割煤时所受截割阻力和牵引阻力分别为

(3)

Yj=0.7Zj

(4)

截齿截割夹矸时所受载荷如下:

截割阻力

Zj=PK[kTkψk′ψkdKy(0.25+1.8tcphmaxsinθ)+0.1Sj]

(5)

式中,PK为岩石的接触强度,MPa;kT为截齿的类型系数;kψ为硬质合金头形状系数;k′ψ为刀头部形状系数;kd为硬质合金刀头直径系数;Sj为截夹矸时截齿磨损后磨损面在截割平面上的投影面积, mm2。

牵引阻力

(6)

截割煤与截割夹矸截齿所受侧向阻力相同,即

(7)

式中,C1、C2、C3为截齿排列方式影响系数。

1.2 滚筒截割比能耗数学模型的构建

截割比能耗关系到滚筒截割煤岩体的经济性,其计算模型为

(8)

式中,Hw为截割比能耗,kW·h/m3;K为修正系数;Az为滚筒平均截割阻抗,N/mm;n为滚筒转速,r/min;m为滚筒截深,m;vq为牵引速度,m/min;φ为煤岩崩落角,(°)。

1.3 滚筒装煤性能数学模型的构建

螺旋滚筒的理论装煤量

(9)

螺旋滚筒的理论落煤量

QL=Dcmvqλ

(10)

螺旋滚筒理论装煤率

(11)

式中,Dy为叶片直径,mm;Dg为筒毂直径,mm;Z为叶片头数;δ为叶片厚度,mm;L为叶片导程,mm;β为叶片螺旋升角,(°);ψz为充满系数;ρm为煤与叶片之间的摩擦角,(°);λ为煤的松散系数。

2 滚筒与含夹矸煤壁耦合模型的构建

2.1 煤岩体参数的确定及煤壁模型的构建

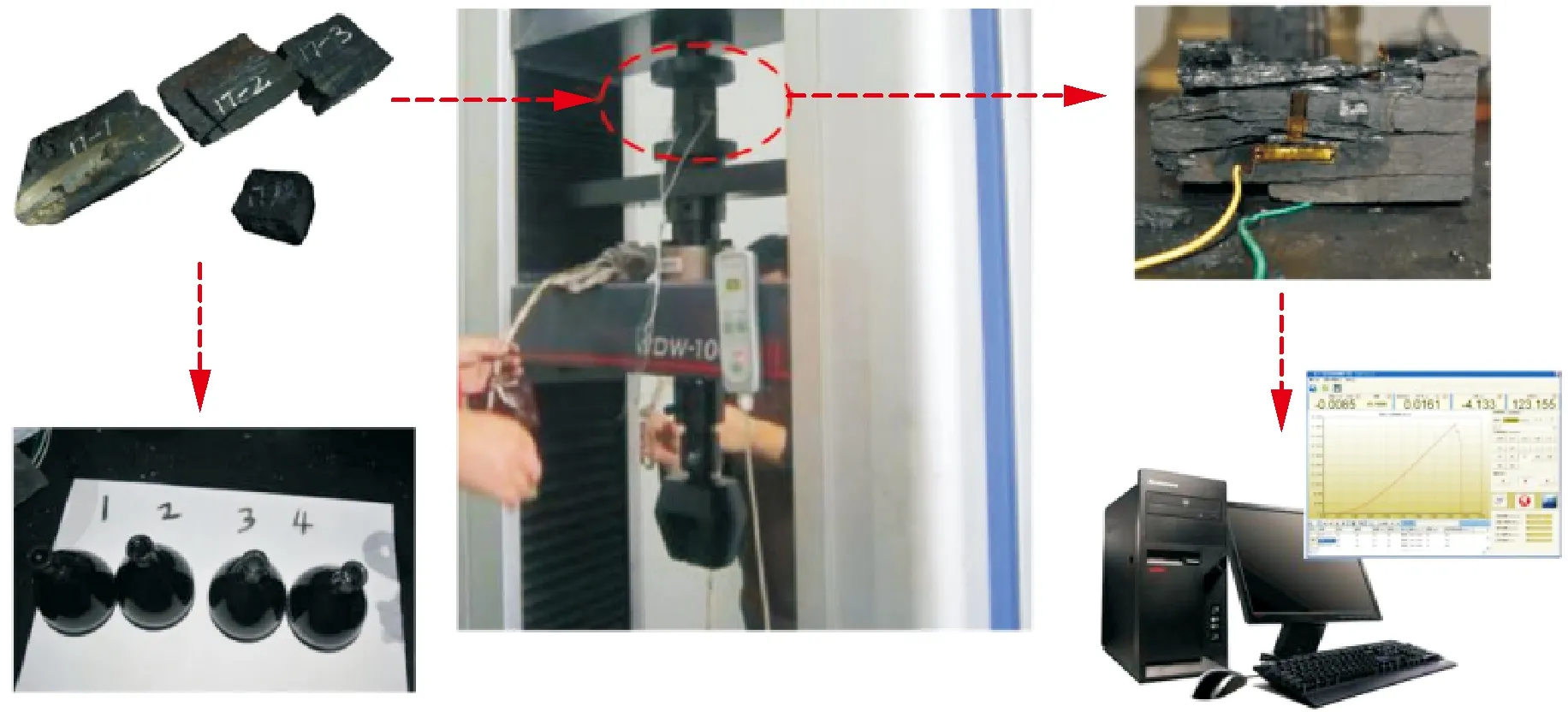

根据某矿区煤层赋存条件,对含夹矸煤岩试样按测试标准进行物理力学参数测试,如图2所示,获得的煤壁建模所需的力学性质参数如表1所示。

图2 煤岩体性能测试Fig.2 Performance test of coal and rock

表1 煤岩体物理力学参数

离散单元法的基本思想是将不连续单元体看作具有确定形状和质量的刚性颗粒单元集合,根据离散物体具有的离散特性建立数学模型,通过各个颗粒单元运动情况和相互位置关系来描述整个系统的演化过程[13-14]。

由Hertz接触理论可推导出颗粒之间的作用力F和位移U:

(12)

(13)

式中,E*为颗粒间等效弹性模量,MPa;R*为颗粒接触半径,mm;ε为颗粒间重叠量。

接触颗粒间的法向刚度kn、切向刚度ks与法向力Fn、切向力Fs分别为

(14)

(15)

(16)

(17)

式中,E为颗粒的弹性模量,MPa;μ为颗粒材料泊松比;Un为颗粒的法向位移,mm;Us为颗粒的切向位移,mm。

根据实际煤岩体特性,颗粒与颗粒之间选用Hertz-Mindlin with bonding built-in compatibility模型;设置材料间接触参数;应用本项目组自主研发的采煤机工作机构优化设计与计算软件计算颗粒间黏结参数,基于EDEM建立的煤壁模型如图3所示。

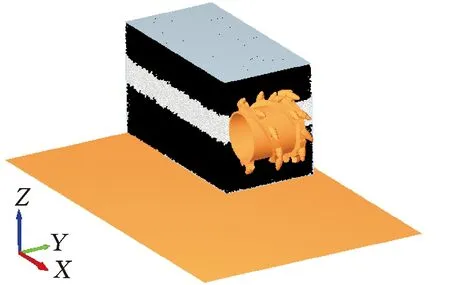

图3 煤壁模型Fig.3 Coal wall model

2.2 建立滚筒煤壁耦合模型

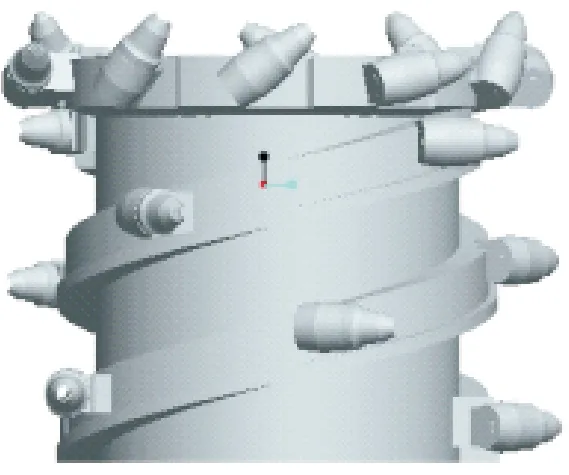

以MG2×55/250-BW型采煤机螺旋滚筒为原型,基于Pro/E建立的不同叶片螺旋升角和截齿排列方式的滚筒模型如图4所示。

利用EDEM与Pro/E的接口技术将STEP格式的滚筒导入至EDEM煤壁模型内,根据实际情况调整滚筒相对于煤壁的位置,根据煤岩体物理力学性质及滚筒材料属性,颗粒与几何体之间选用Hertz-Mindlin (no slip) built-in optimal模型,并确定两者间的接触系数、动摩擦因数和静摩擦因数以更贴近实际滚筒动态截割煤岩体过程,建立的夹矸煤岩与滚筒EDEM耦合模型如图5所示,其中牵引速度方向、滚筒指向采空区方向及重力方向分别为X轴负向、Y轴负向和Z轴负向。

(a)升角13°,顺序式

(b)升角13°,交叉式

(c)升角9°,交叉式

图5 夹矸煤壁与滚筒耦合模型Fig.5 Coupling model of coal wall and drum

3 螺旋滚筒性能的研究

以煤岩体物理力学性质参数、滚筒结构参数(叶片螺旋升角和截齿排列方式)、采煤机运动学参数(牵引速度和滚筒转速)为变量,研究螺旋滚筒的截割性能及装煤效果[15-16]。

3.1 模拟仿真工况设计

基于单因素试验法设置的仿真工况如表2所示。

表2 工况设置Tab.2 Operating conditions

3.2 滚筒截割性能的研究

篇幅所限,本节仅以夹矸坚固性系数和截齿排列方式为变量对螺旋滚筒截割性能进行详细分析。

根据表2实际工况为滚筒添加运动,设置仿真总时间为11 s 、步长为0.05 s进行离散元模拟仿真,工况1的仿真效果如图6所示。

图6 仿真效果图Fig.6 Simulation effect diagram

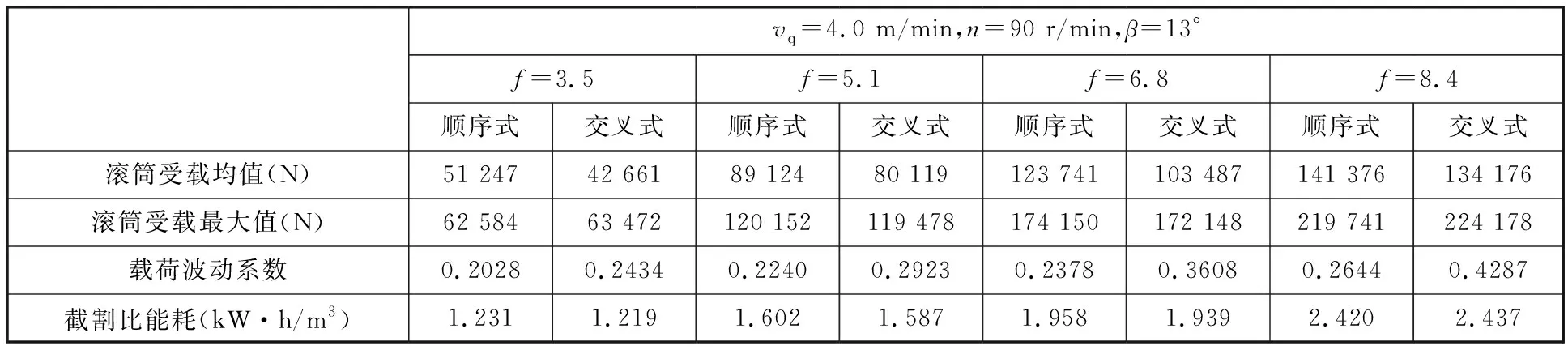

由EDEM导出工况1~4、5~8滚筒受载曲线,如图7、图8所示,导出仿真结果数据计算1~8工况滚筒稳定截割所受的载荷均值、载荷波动系数大小及滚筒所受截割阻力矩,代入式(8)得到截割比能耗大小,结果如表3所示。

图7 顺序式滚筒受载曲线Fig.7 Loading curve of sequential drum

图8 交叉式滚筒受载曲线Fig.8 Loading curve of cross drum

通过对比表3中8种工况可以发现,随着夹矸坚固性系数的增大,滚筒受载均值、载荷波动系数和截割比能耗均增大。这是由于煤岩体被截齿破碎存在煤体变形、裂纹形成、密实核形成和块体崩裂4个阶段,且夹矸的抗压强度与其坚固性系数存在线性关系,破碎过程对滚筒和截齿的反作用力也随夹矸坚固性系数增大而增大,此外夹矸坚固性系数越大,夹矸与煤的抗拉强度差距越大,导致截齿截割夹矸和煤的过程交替变化,使得滚筒载荷波动越明显,截割比能耗越大。随着夹矸坚固性系数的增大,交叉式滚筒载荷波动显著增大,当利用交叉式滚筒截割坚固性系数6.8煤岩体时载荷波动已达到0.3608,造成采煤机剧烈振动,此时应选用顺序式滚筒。

表3 不同夹矸坚固性系数下的截割性能Tab.3 Cutting performance under different consistent coefficient of gangue

同理,利用该方法分析滚筒转速、牵引速度、截齿排列方式、叶片螺旋升角4个变量对滚筒截割性能的影响,结果如表4所示。

表4 不同变量条件下的滚筒截割性能Tab.4 Cutting performance of drum under different variable conditions

滚筒转速由80 r/min增大到100 r/min的过程中,滚筒受载大小和载荷波动随之降低,但截割比能耗增大。这是因为随着滚筒转速的增加,每转切削厚度减小,截齿所受的载荷亦随之减小,在单位时间内截齿与煤壁接触次数增加,致使切削面积减小,降低块煤率和生产率,但载荷波动更平稳,提高关键零部件使用寿命。

螺旋升角由9°逐渐增大到17°的过程中,滚筒受载随之增大,但增大幅度较小,载荷波动系数降低。这是由于叶片螺旋升角的改变导致截齿在叶片的位置、截齿间圆周角发生改变,叶片上前后截齿截割煤壁的时间间隔随螺旋升角的增大而减小,致使不同螺旋升角滚筒在其他条件不变的情况下,滚筒受载大小有微小变化;螺旋升角越小,同一叶片上前后两截齿间圆周角越大,促使滚筒载荷波动越大,截割比能耗基本不受叶片螺旋升角的影响。

当分别利用顺序式和交叉式滚筒截割夹矸坚固性系数为6.8的煤岩体时(表3),顺序式滚筒受载大小、截割比能耗略大于交叉式滚筒,但顺序式滚筒的载荷波动远小于交叉式滚筒。这是由于相同运动参数条件下,顺序式排列的截齿切削厚度小于交叉式,单个截齿受到的截割阻力小,而且其圆周方向上布齿均匀,瞬时参与截割的截齿数量不变,因此载荷比较平稳,但是顺序式滚筒瞬时参与截割的截齿数目多于交叉式滚筒,故其所受到的载荷均值大。

3.3 滚筒装煤性能的研究

根据采煤机实际工作过程,将破落煤岩颗粒分为区域Ⅰ、区域Ⅱ,统计区域Ⅰ和Ⅱ抛射到传输带上的煤岩颗粒和未落到传输带上的煤岩颗粒,如图9所示,利用EDEM分别对两个区域煤岩体数目进行统计,区域Ⅰ内颗粒数目与两个区域颗粒总数目的比值即为滚筒装煤率。

图9 区域划分Fig.9 Regional division

以3.1节设计的工况为基础,通过各区域颗粒数统计数据以及滚筒包络区域颗粒三向速度情况分析各设计变量对滚筒装煤性能的影响[17],滚筒包络区域是指截齿破落的煤岩体落入叶片与筒毂之间形成的区域,落入该区域的煤岩颗粒在叶片作用下实现装煤,因此对该区域颗粒速度进行统计能够分析滚筒装煤效果,本节仅以螺旋升角为变量对滚筒的装煤性能进行详细分析。通过统计得到工况19~23的区域Ⅰ和区域Ⅱ颗粒数目及装煤率,如表5所示。提取滚筒包络范围颗粒的X、-Y、-Z方向的速度,利用MATLAB绘制3个方向速度大小随时间变化的曲线,见图10。

表5 不同螺旋升角滚筒装煤性能Tab.5 Different spiral angle drum loading performance

图10 滚筒包络区域颗粒X、-Y、-Z方向的速度Fig.10 Velocities of particles along X, -Y and -Z in envelope region of drum

根据表5可得,随着螺旋升角的增大,滚筒装煤率先增大后减小,在叶片螺旋升角为15°时达到最大,滚筒装煤率为43.18%。根据仿真模型可知,颗粒X轴方向速度即为周向速度、颗粒-Y方向速度即为轴向速度。由滚筒包络区域颗粒速度曲线可以看出,颗粒X方向速度在叶片螺旋升角由9°~17°变化过程中,颗粒速度由0.37 m/s左右上升到0.55 m/s左右,呈现出随螺旋升角增大而逐渐增大的趋势;颗粒-Y方向速度在叶片螺旋升角由9°~15°变化过程中,颗粒速度由0.25 m/s左右上升到0.42 m/s左右,叶片螺旋升角由15°~17°变化过程中,颗粒速度维持在0.42 m/s左右,-Y方向速度随叶片螺旋升角的增大呈现出先增大后趋于稳定的变化趋势;颗粒-Z方向速度在叶片螺旋升角由9°~17°变化过程中稳定在0.40 m/s左右,总体变化微小。这是由于在滚筒运动参数一定时,随着螺旋升角的增加,被破落的煤岩体在叶片作用下获得的周向速度和轴向速度增大,使得煤岩体能够在叶片推挤作用下较好地排出。螺旋升角由15°~17°变化过程中,装煤率随之下降,这是因为随着叶片螺旋升角的进一步增加,煤岩体获得的轴向速度趋于稳定,而周向速度继续增大,致使煤岩颗粒未落入滚筒包络范围内形成浮煤,此外,螺旋升角选取过大时,循环煤系数也过大,导致循环煤经滚筒反复作用破碎严重,降低了滚筒装煤率。综上所述,叶片螺旋升角接近15°时滚筒装煤率达到最高水平。

同理,利用该方法分析滚筒转速、牵引速度、煤岩体力学性质、截齿排列方式4个变量对滚筒装煤性能的影响,结果如表6所示。

表6 不同变量条件下的滚筒装煤性能Tab.6 Drum loading performance under different variable conditions

由表6可得,滚筒装煤率随着牵引速度的增加先增大后减小,这是由于在其他条件不变的前提下,牵引速度较小时截落的煤岩颗粒较少,碰到筒毂和叶片反弹速度较大,不能有效落入装煤区,造成装煤率较低,当牵引速度过大时,采煤机落煤量大于滚筒理论装煤量,造成煤岩体堵塞,不能及时排出,造成装煤效果差。滚筒装煤率随着滚筒转速的增加先增大后减小,这是由于转速较低时被破落的煤岩颗粒堆积在螺旋叶片中,容易造成滚筒堵塞,转速过大又会形成循环煤,造成装煤率下降。滚筒装煤效果与煤岩与滚筒摩擦因数有关,破落煤岩颗粒在相互作用力及与滚筒叶片的作用力下完成装煤过程,由于不同类型夹矸与滚筒的摩擦因数不同,致使所受的摩擦力不同,煤岩体颗粒运动受到阻碍,从而影响装煤效率。截齿排列方式对装煤效果影响微小。

我的家乡是一座古老的小镇,那里紧靠一望无际的长阳湖,一条条清澈见底的小溪从小镇欢快地流过,小溪之间是一片一片肥沃的田野。

为了验证采煤机的装煤率,在兖矿集团杨村煤矿4602工作面进行井下工业性实验,保证实验工况与虚拟仿真工况相同(vq=4.0 m/min,n=90 r/min,β=15°,f=5.1,顺序式滚筒),实验现场如图11所示。由实验结果可知,实际测得采煤机滚筒的装煤率为44.21%,这与离散元装煤仿真结果43.18%基本一致,存在误差主要是仿真煤岩颗粒大小以及摇臂振动等因素造成的。

图11 装煤实验Fig.11 Coal loading experiment

4 滚筒性能的预测及动力学特性分析

模拟仿真工作量大、需反复建立不同工况模型、仿真消耗时间过长,因此提出了利用GA-BP网络对滚筒性能进行预测的方法[18],采用GA算法得到最优的权值和阈值并应用于具有确定结构的神经网络进行预测。图12为GA-BP网络预测流程图。

图12 GA-BP网络预测流程图Fig.12 GA-BP network prediction flow chart

4.1 滚筒性能的预测

以夹矸坚固性系数、叶片螺旋升角、截齿排列方式、滚筒转速、牵引速度5个变量为输入神经元,以滚筒受载均值、载荷波动系数、截割比能耗、装煤率4个变量为输出神经元,如图13所示。

图13 神经网络结构示意图Fig.13 Neural network structure diagram

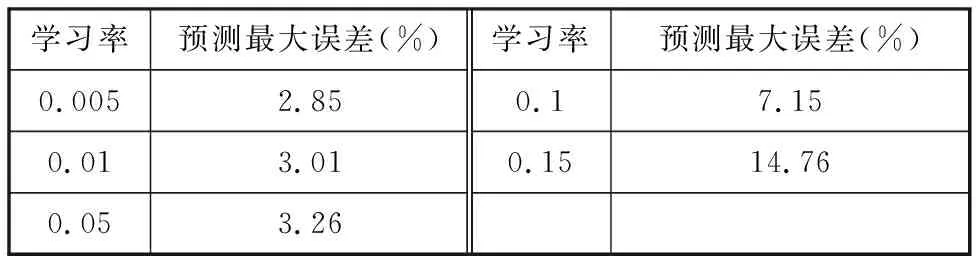

用仿真得出的28组数据为样本,从中抽取21组数据对网络进行训练,剩余7组数据来验证模型的可靠性。选择种群规模为50,交叉概率为0.6,变异概率为0.1,进化代数为100,网络最大迭代次数为1000,目标误差为0.0001,进行多次网络训练确定最佳学习率,结果数据如表7所示。为了消除量纲和数量级不同对训练结果造成的影响,利用mapminmax函数对输入数据进行归一化处理,样本如表8所示。

表7 学习率与预测最大误差Tab.7 Learning rate and maximum error of prediction

由表7中数据可以看出:学习率小于0.05时,预测最大误差随学习率增大增长缓慢,学习率大于0.05时,预测最大误差随学习率增大迅速增长。学习率越小,训练会变得更加可靠,但是优化会耗费较长的时间,学习率过大,预测结果不可靠。本文选取学习率为0.05。

为检验预测模型的可靠性与准确性,利用训练后的模型分别对7组检验数据的截割性能和装煤效果进行预测,并与离散元仿真值进行比较,结果如图14和表9所示。

表8 预测模型样本数据Tab.8 Sample data of prediction model

(b) 滚筒受力均值

(c) 截割比能耗

(d) 载荷波动系数

表9 预测值与仿真值比较

由图14和表9分析结果可得:利用GA-BP预测的装煤性能、滚筒受载均值、截割比能耗、载荷波动系数与各自仿真值最大相对误差分别为3.26%、3.12%、2.45%、2.91%,预测精度较高,验证了基于GA-BP网络的滚筒截割煤岩体过程中各项性能预测的可靠性与可行性。

4.2 滚筒截割煤岩动力学特性分析

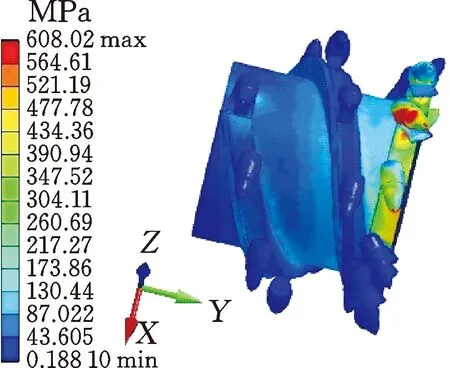

滚筒在破落夹矸煤岩过程中承受冲击载荷,在其作用下产生强烈的振动,严重影响滚筒截割效率及使用寿命。以表8中工况6、工况9、工况14、工况19这4种典型危险工况的数据为基础,利用Workbench瞬态动力学分析模块仿真得到滚筒所受最大应力,如图15所示,根据滚筒材料性能计算得出安全系数,如表10所示。

(a) 工况6

(b) 工况9

(c) 工况14

(d) 工况19

由表10中的滚筒载荷波动数据可知,随着夹矸坚固性系数的增大,交叉式滚筒载荷波动变化情况远大于顺序式滚筒载荷波动变化。利用交叉式滚筒截割夹矸坚固性系数大于6.8的煤岩体时,滚筒的载荷波动明显,严重影响了零部件使用寿命,考虑滚筒载荷波动应控制在0.35以下的原则,截割夹矸坚固性系数大于6.8煤岩体时应避免采用交叉式滚筒,优先选用顺序式滚筒。截割夹矸坚固性系数小于6.8的煤岩体时,在滚筒载荷波动在安全范围内的前提下,为提高块煤率可优先考虑交叉式滚筒,为延长设备使用寿命应优先选用顺序式滚筒。

表10 滚筒受载及所受应力情况Tab.10 Drum loading and stress

由表10可以得出,工况6、9、14、19滚筒所受应力的最大值分别为608.02 MPa、419.19 MPa、1140.1 MPa、620.19 MPa,通过4种不同工况应力云图可以发现滚筒所受应力最大部位均为端盘上参与截割的截齿齿尖的局部接触区域及齿体前刃面,其次为截齿齿座与端盘焊接处、叶片端盘,且端盘上截齿所受的应力显著高于叶片上截齿所受应力,齿体的应力主要集中在齿尖位置。这是由于齿尖最先与煤岩体接触,经过齿尖对煤岩体挤压形成裂纹,进而齿体全部进入煤壁实现截割落煤。

5 结论

(1)随着牵引速度的增大,滚筒受载大小和载荷波动系数均增大,而截割比能耗随之降低;滚筒转速由80 r/min增大到100 r/min的过程中,滚筒受载大小和载荷波动随之降低,但截割比能耗增大;螺旋升角由9°逐渐增大到17°的过程中,滚筒受载大小随之增大,但增大幅度较小,载荷波动系数降低,截割比能耗基本不受叶片螺旋升角的影响;当利用顺序式和交叉式滚筒截割夹矸坚固性系数大于6.8的煤岩体时,顺序式滚筒受载大小、截割比能耗略大于交叉式滚筒,但载荷波动远小于交叉式滚筒;随着夹矸坚固性系数的增大,滚筒受载大小、载荷波动系数和截割比能耗均增大。

(2)滚筒装煤率随着牵引速度的增加先增大后减小,在牵引速度为4.5 m/min时达到最大;滚筒装煤率随着滚筒转速的增加先增大后减小,在滚筒转速为95 r/min时达到最大;随着螺旋升角的增大,滚筒装煤率先增大后降低,在叶片螺旋升角为15°时达到最大;滚筒装煤效果与煤岩与滚筒摩擦因数有关;截齿排列方式对装煤效果影响微小。

(3)采煤机螺旋滚筒截割性能和装煤效果预测的最大相对误差分别为3.12%和3.26%,预测结果比较可靠。

(4)滚筒动力学特性分析结果表明,为保证滚筒安全可靠工作,截割夹矸坚固性系数大于6.8的煤岩体时应优先选用顺序式滚筒,避免使用交叉式滚筒;截割夹矸坚固性系数小于6.8的煤岩体时,为提高块煤率可优先考虑交叉式滚筒,为延长设备使用寿命则应优先选用顺序式滚筒。