多回路发动机环形装配线仿真与性能优化

2021-04-29张家骅李爱平

张家骅 ,李爱平

(1.同济大学机械与能源工程学院,上海201804;2.无锡工艺职业技术学院机电与信息工程学院,江苏宜兴214206)

随着市场竞争的加剧,国外汽车工业广泛使用数字化仿真技术来实现高效的生产。研究表明,数字化仿真可以使工厂设计成本降低50%,产品推向市场的速度增加30%,重复设计减少65%,生产规划流程精简40%[1]。这其中,离散事件仿真已成为国外汽车工业中进行制造系统设计和运行的标准设计工具[2],主要离散事件仿真软件包括Flexsim、Promodel、Witness、Arena、Plant Simulation等。

近年来,随着国内汽车工业的快速发展,国内对汽车零部件装配制造系统的离散事件仿真方面也开展了大量研究。周尔民等[3]采用Flexsim 对双离合变速器混流装配线进行了仿真并优化了产品投产顺序。朱玉杰等[4]采用 Plant Simulation 对发动机装配线进行了仿真,通过遗传算法进行重平衡装配操作,优化了生产性能。金晔琪[5]采用Plant Simulation 对装配操作时间随机波动,并且对具有并行工位的发动机装配线进行仿真,通过找出瓶颈工位来指导生产。白俊峰等[6]采用Flexsim 对离合器盖总成装配线进行仿真,通过对装配线工序进行调整,改善了装配线生产性能。

国内发动机装配线,大多采用工位环形布置,具体是为了让随行托盘能够回流,而将工位与缓冲区布置为环形方式的装配线。为了满足汽车发动机的装配质量要求,发动机装配线采用随行托盘来进行装配定位,保证装配精度。由于受到场地面积和制造成本的制约,在环形装配线上,托盘数量是有限的,通过托盘回流到起始工位,重复使用托盘。为了降低装配线复杂程度,保证供料及时,发动机装配线一般由缸盖环形线、内装环形线和外装环形线组成。汽车发动机是汽车核心部件之一,对装配质量有着严格的要求。设置有返修出入口的环形装配线,允许缺陷产品随托盘移出装配线,返修完成后从返修入口回到装配线继续装配,从而及时消除早期装配缺陷。托盘回流,使装配线又形成了一个托盘回路,因此,发动机装配线是一种多回路环形生产线。而分析现有对汽车零部件装配线数字化仿真研究中,均没有考虑该种多回路闭环系统。

本文以多回路发动机环形装配线为研究对象,采用西门子的Plant Simulation 软件,通过建立多回路环形系统的仿真模型,分析对多回路环形装配线的生产性能;采用遗传算法,协同优化多回路闭环系统中互相影响的两种不同类型托盘数目,提高系统性能。

1 多回路发动机环形装配线概述

1.1 发动机装配线描述

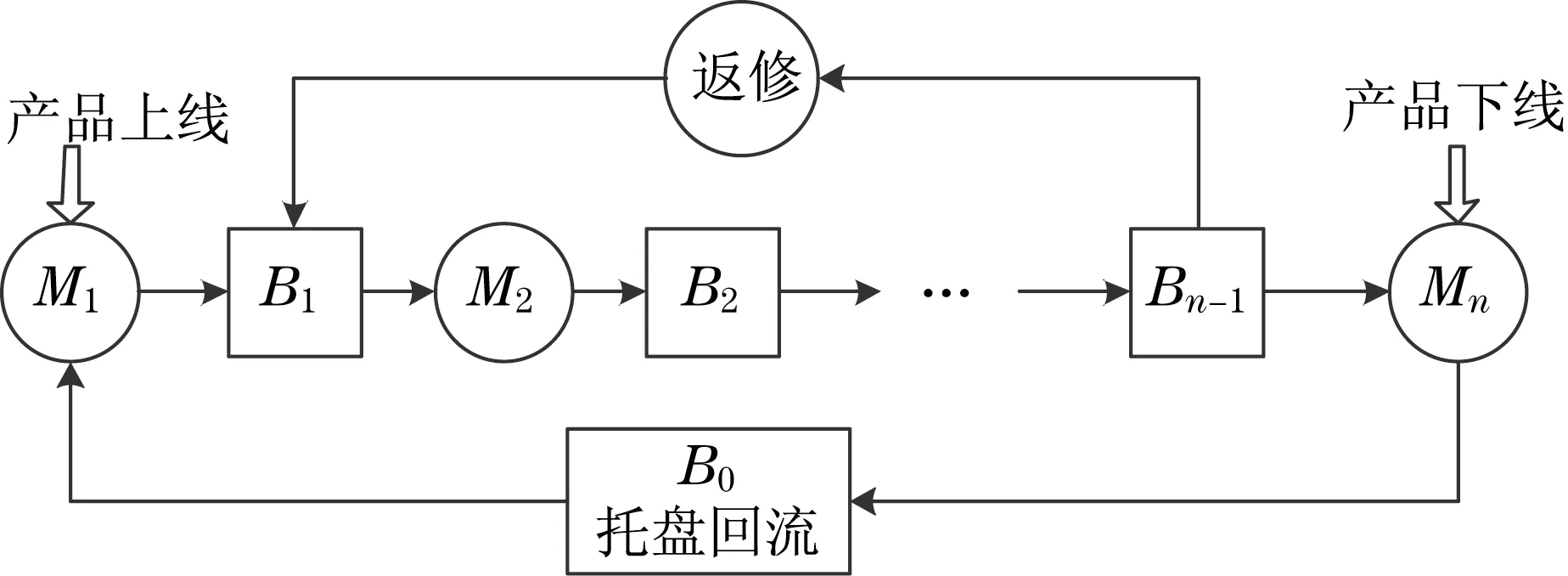

整个发动机装配线由发动机内、外装线和缸盖分装线组成。布局示意图如图1 所示,图中箭头表示物料流动方向,发动机最终在外装线的最后一个工位下线。

图1 发动机装配线布局图Fig.1 Layout of engine assembly line

缸盖分装线完成缸盖气门油封压装、止回阀压装、气门锁夹压装、气门锁夹装配状态检测、气门拍打、气门与油封和座圈密封性检测等步骤,将缸盖异物排除。内装线主要完成缸体、曲轴、活塞连杆总成、缸盖、凸轮曲罩盖、正时链系统及前盖、后油封等零部件的装配。外装线完成排气歧管、增压器、飞轮和离合器安装以及发动机部分外围件、发动机线束等零部件的装配及发动机电信号测试与水道的检漏等检测工作。缸盖分装线上缸盖通过机械手安装到内装线的缸体上,内装线上带托盘的发动机通过有轨自动小车(Rail Guided Vehicle,RGV)小车移动到外装线上,装配线上有两种类型的托盘:缸盖托盘和缸体托盘。缸盖托盘在缸盖装配线上循环移动,缸体托盘在内装线和外装线上循环移动。

1.2 考虑返修的环形装配线

图2 为单返修回路的环形装配线示意图,该装配线具有两个托盘回路。装配线上有n个工位Mn,工位之间具有缓冲区。在第一个工位M1和最后一个工位Mn间设置有缓冲区B0,以便托盘回流进行重复使用。装配过程中,没有达到装配要求的产品,经过检测判断后,通过返修出入口进行线外返修处理。考虑返修的发动机环形装配线,其返修出入口在装配线规划阶段已经确定,具体的产品返修上下线调度策略在文中模型建立部分描述。

图2 单返修回路的环形装配线示意图Fig.2 Schematic diagram of closed loop considering reworking

2 离散事件仿真流程

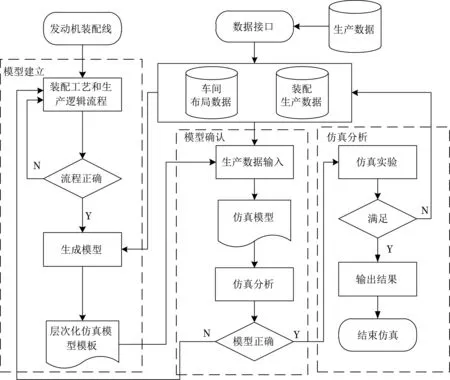

发动机装配线作为离散事件系统,其生产过程数字化仿真采用离散事件仿真方法。图3 给出了发动机装配线的离散事件仿真流程,由数据输入、模型建立、模型确认和仿真分析4 个部分组成。针对发动机装配线、数据采集、模型建立和模型确认过程,描述如下。

采集发动机装配线仿真所需的生产数据包括:装配工艺、装配线车间布局信息、工位操作时间、自动化和半自动设备的可靠性数据、每个工位的一次性通过率和辊道传输速度。这些数据通过软件接口导入到软件的表格中,完成数据输入。

图3 离散事件仿真流程Fig.3 The flowchart of the discrete event simulation

在检查完装配工艺和生产逻辑的流程无误后,通过软件提供的层次化建模框架,按照设备层-单元层-车间层的框架结构,分别建立设备-分装线(缸盖线、内装线、外装线)-总装线的模型。

由于受到多源物料、设备状态、人工操作等诸多不确定的影响,装配过程中不可避免会产生不合格产品,因此,在建模中需要考虑不合格产品的产生和返修。考虑返修的装配线建模中,最重要的是返修产品的产生和调度策略的建模逻辑。

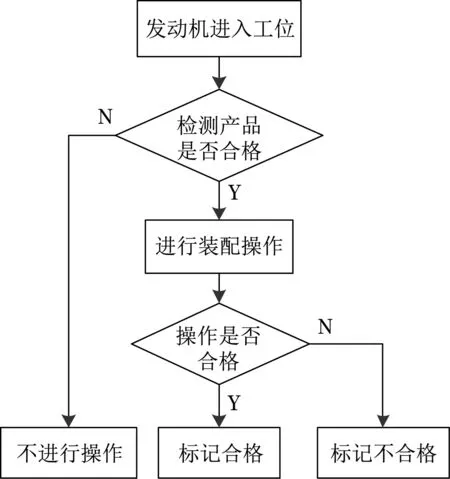

图4是设备层建模逻辑图,当发动机进入装配工位后,首先对发动机进行检测,如果发现其为不合格产品,不进行装配加工,直接放行。只有检测合格的产品才进行装配,装配完成后根据设备的一次通过率对产品进行分流,对装配合格和不合格的产品进行标记,以便后道工位检测。利用Plant Simulation中的框架(Frame)、工作站(Single Poc)和流量控制(Flow Control)工具可以完成该逻辑建模。图5为Plant Simulation内的设备层仿真模型。

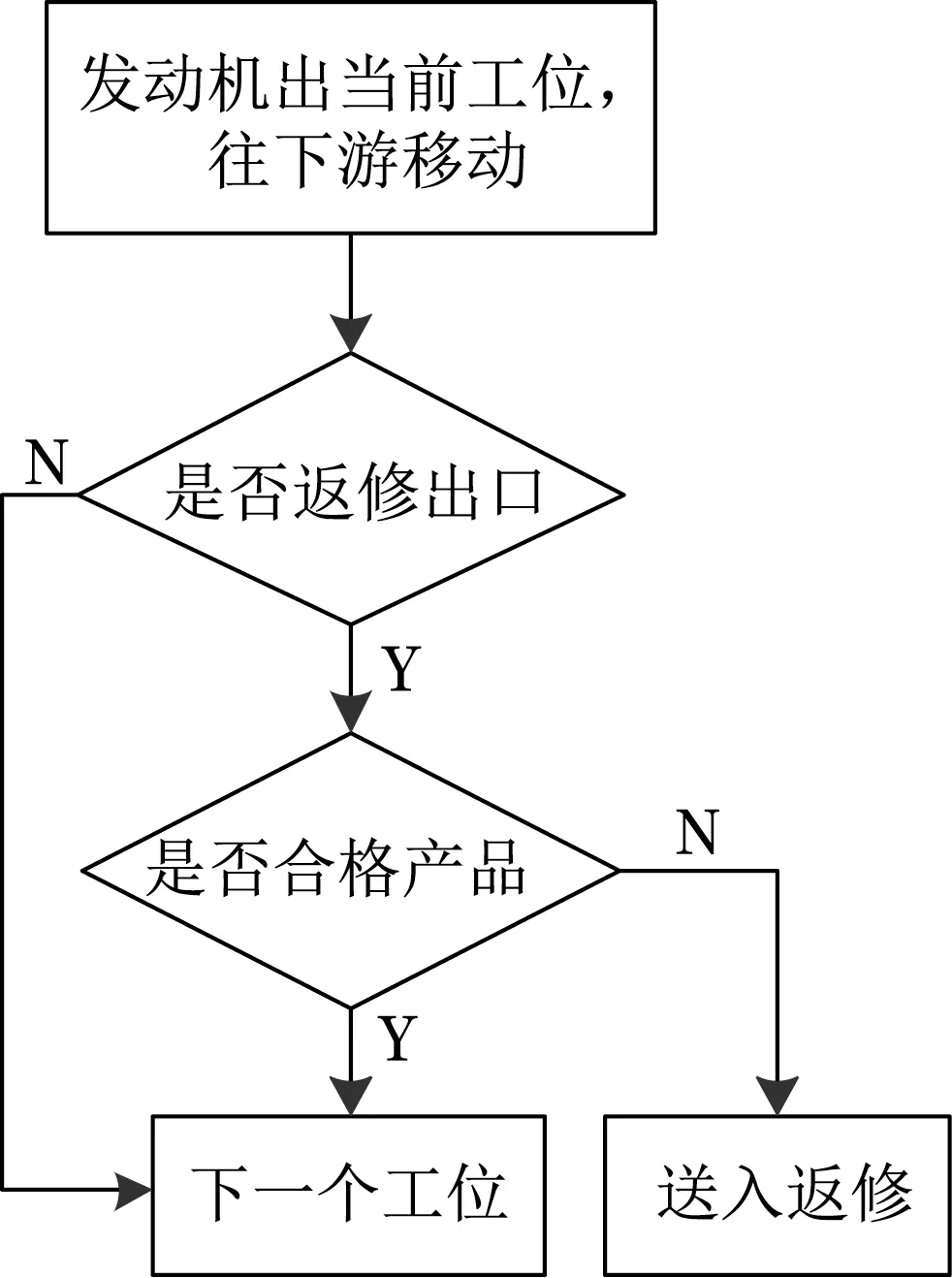

在分装线建模时,在工位上被检测到不合格的产品会在返修出口移出,返修后通过返修回路送回装配线。图6为分装线建模逻辑。

当缸盖线、内装线和外装线建模完成后,按照实际生产情况,采用搬运工作站(Transfer Station)实现缸盖线和内装线之间的工件移动以及内装线与外装线之间的发动机转运,通过在轨道(Track)上的运输装置(Transporter)上实现。

图4 考虑返修的设备层建模逻辑Fig.4 The logic of machine level considering reworking

图5 设备层的仿真模型Fig.5 Simulation model of machine level

图6 分装线建模逻辑Fig.6 Logic of sub-assembly line level

模型构建完成后,将生产数据输入模型中,运行仿真确认模型能否按照既定的生产逻辑运行。

3 仿真分析与优化

当发动机仿真模型通过验证后,首先按照实际生产条件,评估装配线的生产性能。

3.1 生产线性能分析

该发动机装配线采用每天3 班,每班8 h,每班休息0.5 h 的3 班制生产工作模式。装配线上有缸盖托盘20 个,缸体托盘100 个。采集实际生产数据,仿真时间为32 d(其中包含仿真预热时间2 d)。由于仿真模型运行的初始状态,各工位的成品和原材料库存都为零。产品进入该初始空闲系统中没有稳态系统的拥堵与等待现象,因此不能反映系统的真实生产性能,设置预热时间就是为了消除初始(瞬时)状态的影响[7-8]。

3.1.1 系统生产率分析

生产率指一台设备或一个制造系统(生产线、车间或工厂)单位时间内生产的产品或零部件的数量[7]。

生产纲领要求在推式生产模式下(即首台设备不会待料,末台设备不会阻塞),系统节拍时间79 s,系统具备45 台/h的产能。

3.1.2 机器平均利用率

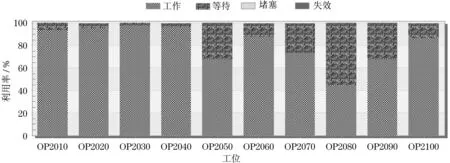

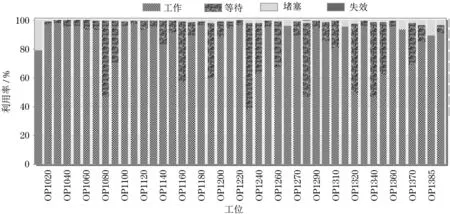

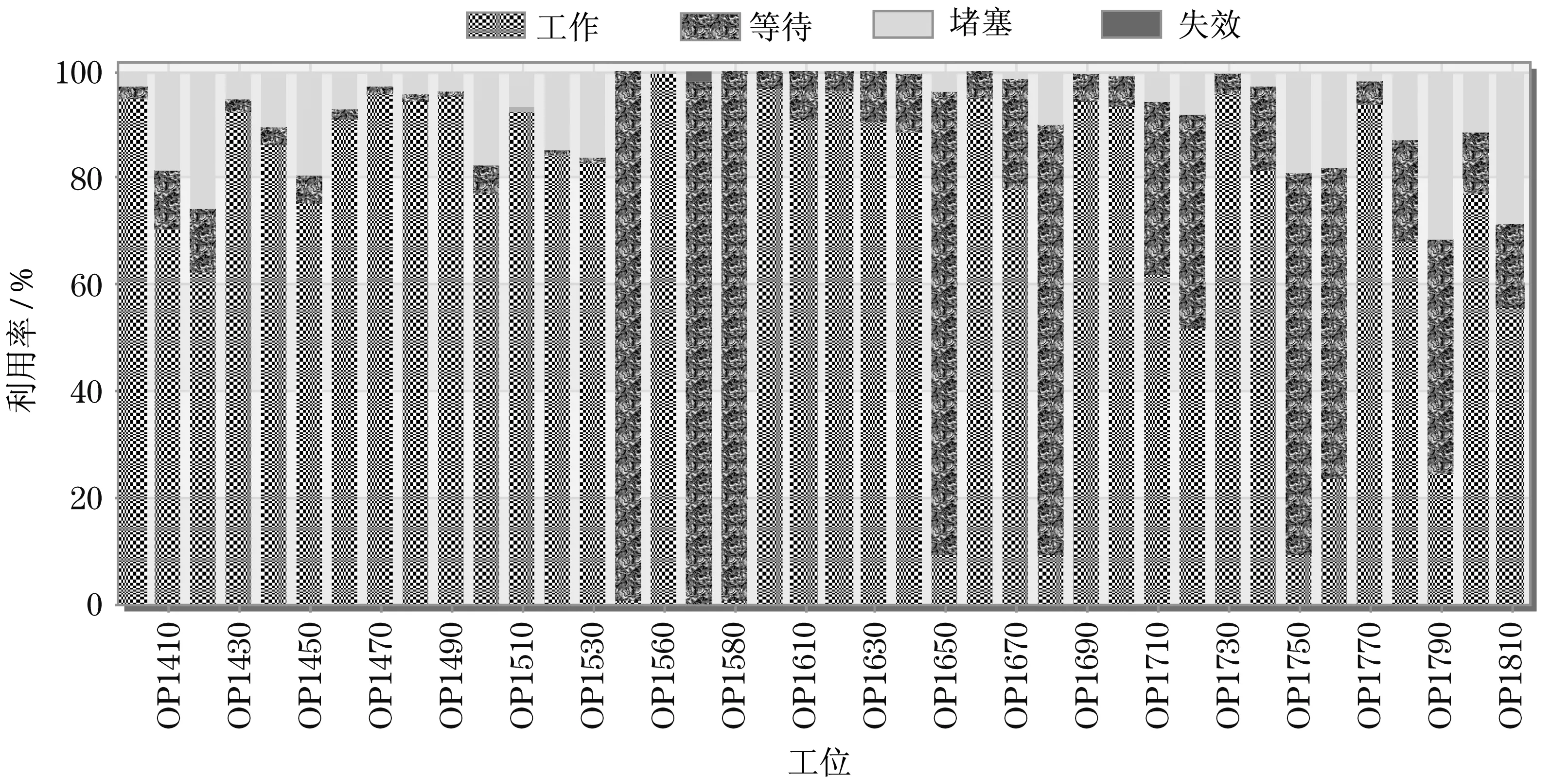

图7~图9 分别是缸盖线、内装线和外装线的设备利用率。从图中可以发现,外装线工位OP1410~OP1530 堵塞率较高,这是由于OP1560冷试工位为瓶颈工位,节拍为75 s,可以制定适当调度策略启用备用冷试工位OP1570,降低冷试工位节拍。外装线工位OP1780 至工位OP1810 段也存在较高堵塞率。工位OP1780 至工位OP1810 工位时间均低于RGV 运行时间,造成OP1810 至内装线发动机转运工位辊道、空托盘堆积,可以提高RGV 运行速率,改进RGV 调度策略,提高空托盘转运速率,降低空托盘滞留造成堵塞。

图7 缸盖线设备利用率Fig.7 The machine utilization of cylinder sub-assembly line

3.2 基于遗传算法的托盘数目优化

对于多回路环形系统,工件内总数受限于系统内的承载装置总数,这种类型系统的性能与承载装置(托盘)的数目有关[9]。由于多回路发动机环形装配线符合该类系统特点,因此,优化托盘数量可以进一步提高装配线性能。

现有的托盘优化方法针对的是单回路装配线,采用的是经验试错法[10]。该种方法设计时间长,而且没有考虑到多回路之间的托盘耦合作用。缸盖托盘与缸体托盘在不同回路中互相作用,共同影响装配线性能。本文利用Plant Simulation 的遗传算法工具箱(GAWizard),通过遗传算法,可以自动实现缸盖、缸体数量的优化。图10 为利用遗传算法工具箱优化托盘数目的参数设置。

图8 内装线设备利用率Fig.8 The machine utilization of inner engine assembly line

图9 外装线设备利用率Fig.9 The machine utilization of exterior engine assembly line

图10 遗传算法参数设置Fig.10 Parameters setting for genetic algorithm

参数设置完成后,算法自动进行运算,运算结束后给出最大化装配线生产量的缸盖、缸体托盘数目。

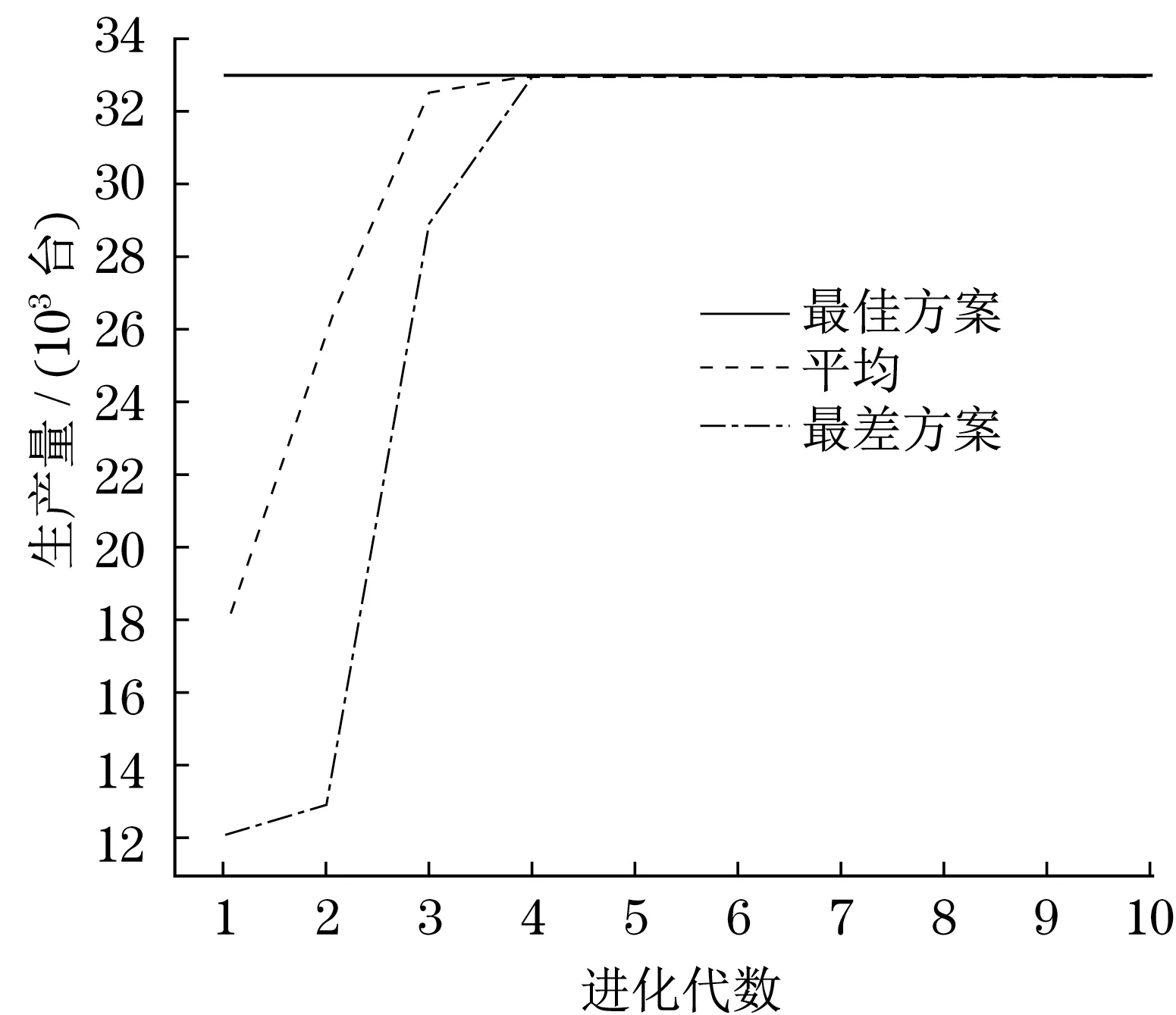

图11 给出了遗传算法的收敛图。按照上述的参数设置,优化过程最后实现了收敛。优化得到的缸盖托盘23 个,缸体托盘130 个,生产量是33 089台,整线节拍78 s,具备46 台/h的生产能力,优化了整线性能。

图11 遗传算法收敛图Fig.11 Convergence diagram of genetic algorithm

4 结语

本文对多回路的发动机环形装配线离散事件仿真建模与优化进行了研究,分析了该类装配线的仿真流程;采用层次建模法,在考虑产品返修的基础上,分别对设备层、分装线层和总装线层进行了建模;通过对生产率和设备利用率,以及对装配线装配进行了评估;并利用遗传工具箱,协同优化了不同回路中的缸体、缸盖托盘数目,提高了装配线的生产性能。