复合材料预紧力齿连接多齿接头的疲劳试验研究

2021-04-29戚亮

戚 亮

(黄河水利职业技术学院,河南 开封 475004)

0 引言

复合材料预紧力齿连接是一种新型的高承载力复合材料连接技术。 它是在复合材料型材接头位置加工环状或条状齿, 并在与其连接的金属件上加工相匹配的齿,将复合材料和金属件装配后,在复合材料齿上施加一定径向压力, 通过金属构件与复合材料的界面摩擦力f 和复合材料层间剪切力τ 共同传递外荷载。由于复合材料的层间抗剪强度(通常高于50 MPa)明显高于单纯胶层抗剪强度(通常约为20 MPa),并且径向压力σ 也会进一步提高复合材料的层间抗剪强度,因此整个接头的连接效率较高。从应用上讲,应用复合材料预紧力齿连接时, 更容易制作复合材料连接单元构件。由于具有高效的连接性能,预紧力齿连接被应用于国防及工业装备上[1-5]。 为了更好地应用该技术,一些学者对复合材料构件齿槽加工和预紧力施加等关键问题进行了研究。如,苗大胜对过盈配合施加预紧力的方法进行了详细的研究[6];李飞等以双切口剪切试验为基础,对拉挤型复合材料进行压-剪试验,发现层间剪切强度随着施加的预紧力增大而增大[7];徐龙星通过预紧力单齿试件对复合材料预紧力齿连接在拉伸与压缩下的极限承载力进行了试验研究, 得出在拉压状态下复合材料齿剪切面剪应变分布情况[8];高建岗等通过试验研究了拉挤型玻璃纤维增强环氧树脂基复合材料预紧力齿板接头的层间剪切疲劳性能[9]。 现阶段,大部分研究主要集中在接头短期力学性能上, 虽然高建岗等对该类接头进行了疲劳性试验研究, 但研究主要集中在单齿接头上,而在实际应用中,预紧力齿连接多为多齿接头形式。鉴于此,笔者针对多齿接头复合材料开螺栓孔和不开螺栓孔2 种形式, 分别进行疲劳试验, 探讨了多齿试件与单齿试件疲劳性能的不同以及开孔对复合材料预紧力齿连接疲劳寿命的影响。

1 试验方案

1.1 试验材料

本研究的试件均采用玻璃纤维覆盖表面的拉挤成型单向玻璃纤维树脂基复合材料板,板厚为15 mm,宽为50 mm, 纤维体积含量为65%, 基体采用间苯树脂。 与复合材料连接的金属构件选用宽50 mm、厚10 mm 的Q345 钢板制作,其相关参数如表1 所示。 为了避免施加预紧力时螺栓对复合材料造成初始伤害,取钢板宽度比复合材料宽度至少大两倍的螺栓直径。 使用不锈钢12.9 级M6 高强螺栓来达到施加预紧力的目的,螺栓抗拉强度为700 MPa,屈服强度为450 MPa。采用M10 的普通螺栓与试验机连接。

1.2 试验设计

本试验分为A、B 两组。A 组试验采用50 mm 宽的复合材料板,复合材料板上开螺栓孔,每端开6 道齿,预应力为26 MPa。 A 组试件共有3 件,1 件用于强度检验,2 件用于疲劳试验,开孔的复合材料板试件如图1 所示,多齿复合材料接头如图2 所示。

B 组试验采用30 mm 宽的复合材料板,板上不开孔,在60 mm 宽的外部钢板上开孔。 复合材料板上施加预紧力为26 MPa。 B 组试件共4 件,2 件用于静力试验,2 件用于疲劳试验,加工好的复合材料板试件如图3 所示,组装好的疲劳试件如图4 所示。

表1 试验材料参数表Tab.1 Test material parameters

图1 开孔的多齿复合材料板试件Fig.1 Specimen of composite material plate without hole

图2 多齿复合材料接头Fig.2 Multitooth composite material connector

图3 不开孔的多齿复合材料板试件Fig.3 Specimen of composite material plate without bolt hole

图4 装配好的疲劳试件Fig.4 Assembled fatigue specimen

2 实验过程

首先依靠静力试验检验2 种接头的极限承载力,以便确定疲劳试验的荷载。 即在万能试验机上,以0.5 mm/min 的位移分别对试件A1和B1、B2施加荷载,观测力和位移曲线以及试件表面裂纹,确定其承载力。

测得A1拉伸强度为167 kN。 通过改进的特征曲线法计算出该接头承载力为176 kN, 误差5.1%。测得B1、B2两接头的承载力分别为116 kN、124 kN,平均值为120 kN。 通过改进的特征曲线法计算出该接头承载力为113 kN,误差5.8%。 由此可见,计算值和试验值符合较好。

在接头实际使用中,若取安全系数为1.5,则疲劳荷载幅值取静态承载力的65%,疲劳试验应力比取0.1,以4 Hz 频率在30 t 级的疲劳试验机上加载。A2、A3疲劳试验试件拉力范围为11~110 kN。B3、B4疲劳试验试件拉力范围为7.8~78 kN。试验中,记录荷载位移曲线,观测试件表面变化,以探讨其疲劳寿命。

3 试验结果分析

3.1 滞回曲线

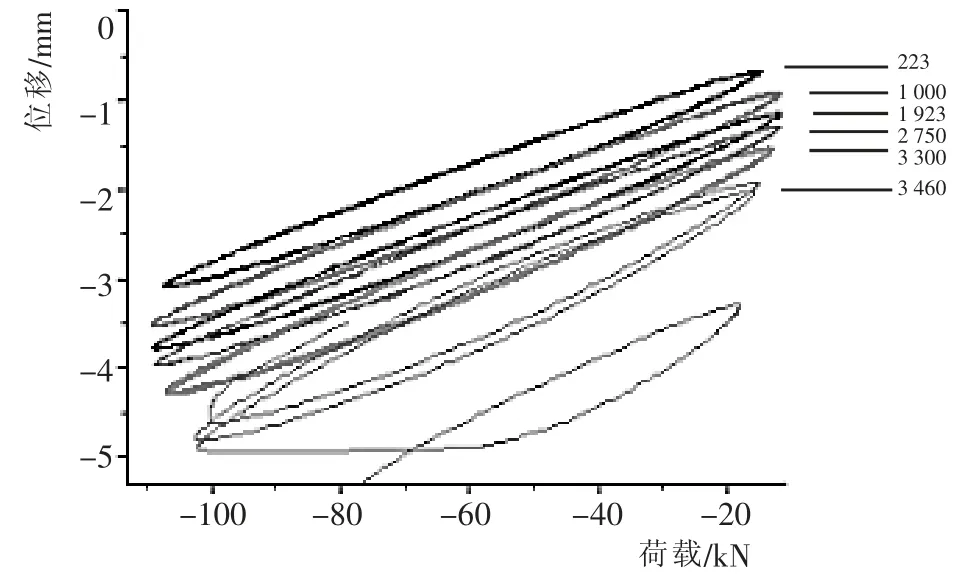

试件A2、A3、B3、B4的滞回曲线如图5~图8 所示。

从图5~图8 可以看出,对于同一个试件,每次循环得到的滞回曲线形状相似。 在低载荷水平时,形状较宽;在高载荷水平时,形状较窄。 对于单个滞回环,在加载阶段,曲线斜率不断减小。 这表明,试件中产生了微裂纹,导致永久塑性变形。 随着循环次数的增加,滞回曲线均呈现出向下“漂移”的趋势,即位移越来越大。 这是由于当钢板和齿被进一步压挤时,材料中残余塑性应变逐渐增加,内部损伤逐步累积造成的。 滞回曲线在寿命前期分布比较稀疏,随着循环次数的增加,滞回曲线变得越来越密集。在寿命后期,滞回曲线又变得非常稀疏。造成这种现象的原因是初始缺陷较多,内部损伤积累较快,致使位移变化比较大。 随着循环次数增加,内部缺陷和微裂纹的密度逐渐达到饱和, 开始稳定发展,所以滞回曲线比较密集;但在接近疲劳断裂时,材料承载力下降,内部新的损伤急剧增加,所以滞回曲线比较稀疏。从滞回曲线图还可以看出,同一个试件不同循环次数对应的滞回曲线倾斜程度基本相同。 这说明,在疲劳过程中,试件的刚度没有明显降低。

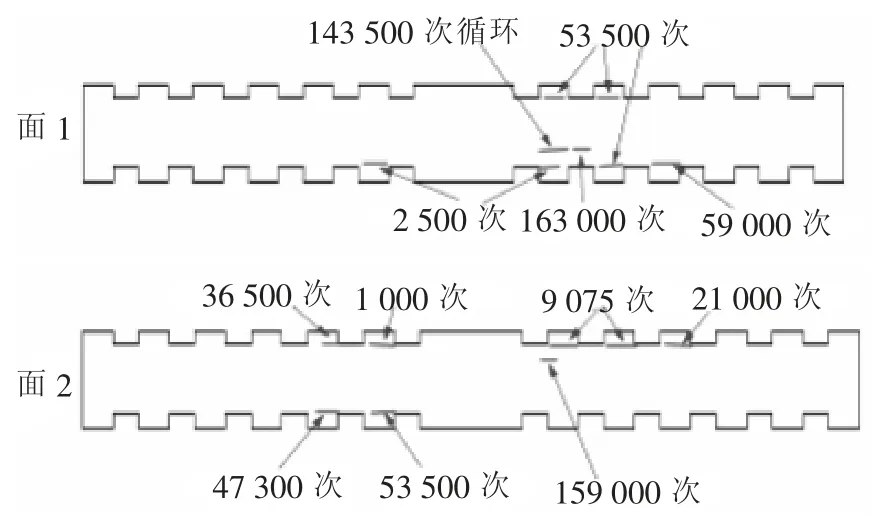

3.2 破坏过程和断面

试验中, 观察试件两侧裂纹出现位置和疲劳循环次数, 并记录疲劳破坏时断面, 如图9~图16 所示。

图5 试件A2 滞回曲线Fig.5 Hysteresis loop of specimen A2

图6 试件A3 滞回曲线Fig.6 Hysteresis loop of specimen A3

图7 试件B3 滞回曲线Fig.7 Hysteresis loop of specimen B3

图8 试件B4 滞回曲线Fig.8 Hysteresis loop of specimen B4

图9 A2 两侧裂纹随循环次数出现次序Fig.9 Order of A2 crack on both sides with the number of cycles

图10 A2 破坏断面Fig.10 A2 destruction fracture

图11 A3 裂纹与加载次数关系Fig.11 Relations of A3 crack and loading times

图12 A3 裂纹随循环次数变化Fig.12 Change of A3 crack by recycles

图13 B3 裂纹随循环次数变化Fig.13 Change of B3 crack by recycles

图14 20 100 次疲劳破坏B3 断面Fig.14 B3 fracture by 20 100 fatigue destruction

图15 B4 裂纹随循环次数变化Fig.15 Change of B4 crack by recycles

图16 B4 断面Fig.16 B4 fracture

由图9~图16 可知, 齿根处应力集中导致4 个试件的裂纹均是先出现在第一齿的剪切面,之后沿着45°角斜向扩展,但是并未贯穿,最终呈现拉伸疲劳破坏形式。 由此可见,多齿接头的疲劳性能由复合材料板的拉伸疲劳性能控制,而不是由预紧力齿连接的剪切疲劳性能控制。

3.3 疲劳寿命

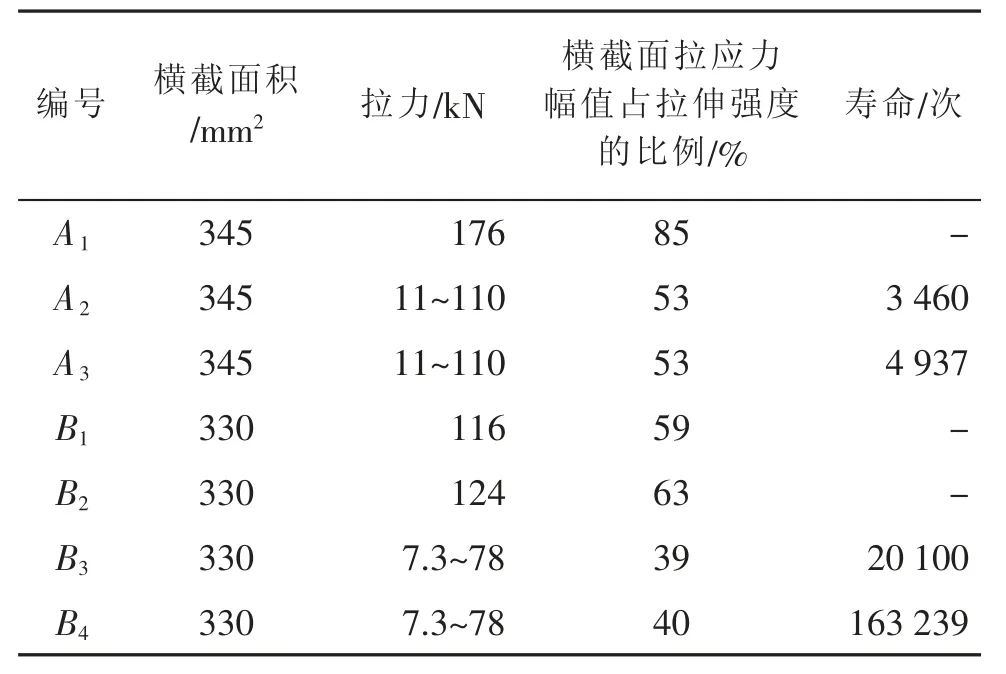

4 个多齿接头疲劳寿命试验结果如表2 所示。

表2 各试件疲劳寿命Tab.2 Fatigue life of specimen

疲劳试验结果显示, 在相同预紧力作用下,六齿平板预紧力接头的疲劳寿命明显小于相同荷载比的单齿平板接头寿命[10]。 螺栓孔对复合材料预紧力齿连接接头的疲劳影响显著。 由于复合材料板开孔前期缺陷大,导致其疲劳性能与未开孔试件差一个数量级。

已知材料的拉伸强度为640 MPa, 在疲劳荷载作用下,最小横截面处拉应力幅值与拉伸强度的比值和寿命如表3 所示。

表3 各试件疲劳寿命Tab.3 Fatigue life of specimen

由表3 可知,对于玻璃纤维复合材料,多齿接头的疲劳荷载幅值可以达到接头静态承载力的40%~53%,疲劳寿命在3 460~21 万次之间,集中于几万次,拉伸疲劳寿命较低。 因此,可以选择静态拉伸强度较高的材料,比如碳纤维复合材料,其拉伸强度在1 000 MPa 以上, 则可降低疲劳荷载幅值占静强度的比例,大幅调高构件的拉伸疲劳寿命,以便发挥构件的剪切疲劳性能。

由此可见, 对于玻璃纤维复合材料多齿连接接头而言,疲劳荷载幅值为65%静态承载力时,不开孔试件的寿命大于20 000 次,可以满足军用桥梁等设计寿命小于20 000 次结构的要求。 而对于设计寿命要求较高的民用结构而言, 可采用静态和疲劳性能更好的纤维增强树脂基复合材料, 如碳纤维增强复合材料。

4 结语

综上所述, 玻璃纤维复合材料多齿连接接头的疲劳性能主要由玻璃纤维复合材料本身的拉伸疲劳性能决定,而非剪切疲劳性能决定。本文使用的玻璃纤维增强复合材料预紧力齿连接接头可以满足军用桥梁等设计寿命小于20 000 次结构的要求,而对设计寿命要求较高的民用结构而言, 可以采用静态和疲劳性能更好的纤维增强树脂基复合材料, 如碳纤维复合材料。